1.0ما هو الأنبوب الملتوي؟

الأنبوب الملتوي هو نوع من أنابيب نقل الحرارة، يُشكَّل بتطبيق لفّة محورية مُتحكَّم بها على طول الأنبوب، مما يُنتج هندسة حلزونية مستمرة. يُولِّد هذا التصميم اضطرابًا داخليًا قويًا واضطرابًا في التدفق، مما يُحسِّن كفاءة نقل الحرارة بشكل كبير مع تقليل احتمالية التلوث. تُستخدم الأنابيب الملتوية على نطاق واسع في تطبيقات المبادلات الحرارية عالية الأداء.

1.1السمات الهيكلية

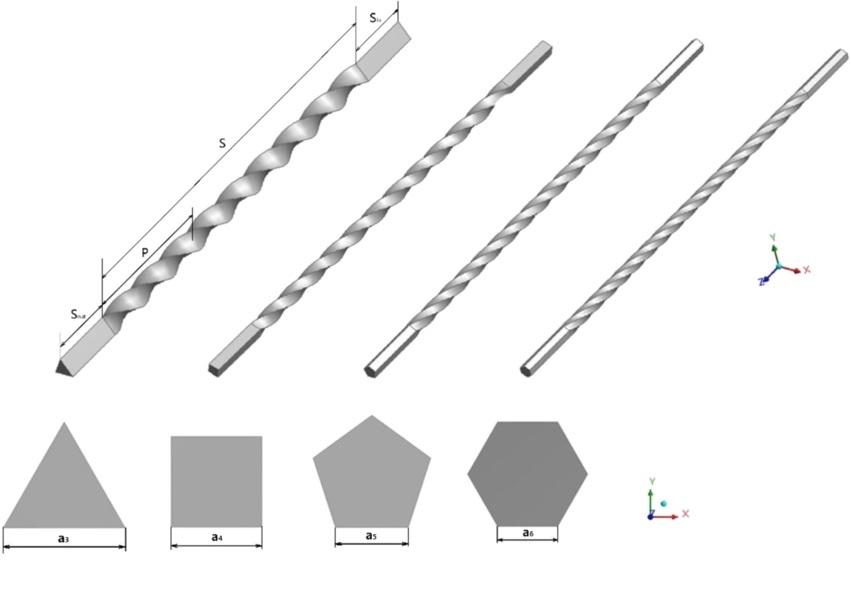

- تصميم الالتواء الحلزوني:

يلتف جدار الأنبوب بشكل دوري على طول محوره، مما يشكل سطحًا حلزونيًا. - شكل المقطع العرضي:

يتميز عادةً بمقطع عرضي دائري مغلق، مما يوفر قوة ميكانيكية عالية وتوزيعًا موحدًا للسوائل. - مُعطِّلات التدفق الداخلي:

يحفز الشكل الحلزوني الداخلي تدفقًا مضطربًا ويكسر طبقة الحدود لتحسين الأداء الحراري. - معالجة السطح الخارجي:

متوفر بلمسات نهائية مصقولة أو محببة لتحسين التوصيل الحراري أو مقاومة التلوث، اعتمادًا على احتياجات الخدمة. - المعلمات القابلة للتخصيص:

- زاوية الالتواء: 30 درجة إلى 90 درجة

- خطوة الالتواء: عدد الالتواءات لكل وحدة طول

1.2خيارات المواد

يمكن تصنيع الأنابيب الملتوية من معادن مختلفة مقاومة للتآكل والحرارة لتناسب بيئات العمليات الصعبة:

- الفولاذ المقاوم للصدأ: درجات مثل 304 و 316L

- سبائك النحاس: بما في ذلك النحاس الأحمر والنحاس الأصفر وسبائك النحاس والنيكل

- سبائك عالية الأداء: مثل Inconel وسبائك التيتانيوم والمعادن المتخصصة الأخرى

2.0كيف يتم تصنيع الأنابيب الملتوية؟

تتضمن عملية تصنيع الأنابيب الملتوية مزيجًا من تقنيات التشكيل والتحكم الدقيق في المعلمات والمعالجات السطحية، بهدف تقديم كفاءة حرارية عالية وسلامة ميكانيكية وموثوقية تشغيلية طويلة الأمد.

2.1تشكيل اللفة الباردة

مبدأ:

يتم تغذية الشريط المعدني بشكل مستمر إلى قالب حلزوني الشكل، ويتم تشكيله على شكل ملفوف، ثم يتم لحامه في أنبوب.

سمات:

- فعالة من حيث التكلفة للإنتاج بكميات كبيرة

- يمكن دمجها مع أنظمة اللحام عبر الإنترنت

- يستخدم عادة لشرائط الفولاذ المقاوم للصدأ وسبائك النحاس

2.2تشكيل الالتواء الهيدروليكي

مبدأ:

يتم تثبيت الأنبوب المستقيم الجاهز وتعريضه لعزم دوران محوري عبر نظام هيدروليكي، مما يؤدي إلى تشوه بلاستيكي موضعي لتشكيل التواء حلزوني موحد.

سمات:

- دقة التوائية عالية مع زاوية ودرجة يمكن التحكم بها

- مناسب للتخصيص على دفعات منخفضة إلى متوسطة

- قادرة على إنتاج أشكال هندسية معقدة أو متغيرة الدرجة

2.3الالتواء بمساعدة الليزر

مبدأ:

يتم تطبيق تسخين الليزر الموضعي على سطح الأنبوب أثناء الدوران، مما يؤدي إلى تشوه البلاستيك الحراري وتشكيل الهيكل الملتوي بشكل تدريجي.

سمات:

- دقة عالية للأنابيب ذات القطر الصغير أو الجدران الرقيقة

- شائع في تصنيع الطائرات والصناعات الطبية

- تكلفة أعلى؛ مثالية للتطبيقات ذات الدقة الحرجة

2.4رسم الالتواء

مبدأ:

يتم تثبيت الأنبوب في تركيب دوار أثناء سحبه محوريًا، مما يتيح الالتواء الحلزوني المستمر والموحد.

سمات:

- استقرار هيكلي ممتاز

- التحكم المرن في معلمات العملية

- مناسب لأحجام الأنابيب النموذجية (10–50 مم قطر خارجي)

2.5تشكيل الدرفلة الدورانية

مبدأ:

يتم الضغط على الأنبوب الدوار بشكل تدريجي عن طريق تشكيل الأسطوانات لطباعة الشكل الحلزوني.

سمات:

- تشطيب سطحي فائق

- مثالي للتصميمات التي تتطلب اضطرابًا سطحيًا محددًا

- شائع للمواد القابلة للطرق مثل الفولاذ المقاوم للصدأ والنحاس والألومنيوم

2.6الضغط بالقالب

مبدأ:

يتم وضع الأنبوب في قالب حلزوني مُشكل مسبقًا ويتم تشكيله بسرعة باستخدام مكابس ميكانيكية أو هيدروليكية.

سمات:

- كفاءة عالية وإمكانية التكرار

- مناسب للإنتاج الضخم الموحد

- فعالة من حيث التكلفة ولكنها أقل مرونة للتخصيص

2.7معلمات العملية الرئيسية

| المعلمة | نطاق التحكم | المقايضات بين التأثير والتصميم |

| زاوية الالتواء | 30°–90° | تؤدي الزوايا الأكبر إلى زيادة الاضطرابات ونقل الحرارة ولكن أيضًا إلى انخفاض الضغط |

| درجة الالتواء | 10–100 ملم | تعمل الخطوة الأقصر على تعزيز تفكيك السوائل للتطبيقات عالية الأداء |

| القطر الخارجي | 6–60 ملم | قابلة للتخصيص بناءً على متطلبات مساحة المعدات والتدفق |

| سمك الجدار | 0.3–3.0 ملم | تعمل الجدران الرقيقة على تحسين نقل الحرارة؛ بينما تعمل الجدران الأكثر سمكًا على تعزيز مقاومة الضغط |

| طول الأنبوب | حتى 30 مترا | مناسب للمبادلات الحرارية الكبيرة ولفائف الملفات |

| خشونة السطح | حسب مواصفات التصميم | تقلل الأسطح الملساء من التلوث؛ وتعمل التشطيبات المزخرفة على تعزيز الاضطرابات |

2.8خيارات المعالجة الحرارية والسطحية

لتعزيز مقاومة التآكل والنظافة وعمر الخدمة، تخضع الأنابيب الملتوية عادةً للمعالجات التالية:

- التلدين:

يخفف من الضغوط المتبقية ويحسن اللدونة والمرونة - التخليل والتخميل:

يزيل طبقات الأكسيد ويعزز مقاومة التآكل، وخاصة في أنظمة الأغذية والأدوية - التلميع الكهربائي:

يحسن نعومة السطح الداخلي والخارجي، ويقلل من التلوث والالتصاق البكتيري - النقش بالرصاص / النقش الدقيق (اختياري):

يعزز تكوين الاضطرابات، مما يعزز الأداء الحراري

2.9سير عمل التصنيع الكامل (نظرة عامة)

تحضير المواد الخام:

حدد مواد الأنابيب عالية الجودة مثل الفولاذ المقاوم للصدأ أو سبائك النحاس أو التيتانيوم؛ وحدد القطر الخارجي وسمك الجدار والمواصفات الأخرى.

عملية التشكيل:

يمكنك الاختيار من بين طرق التشكيل بالدرفلة الباردة، أو الالتواء الهيدروليكي، أو الدرفلة الدورانية، أو الطرق المعتمدة على الليزر استنادًا إلى متطلبات التصميم.

اللحام والتجميع (إذا لزم الأمر):

لحام الأنابيب متعددة الأجزاء أو تجميعات الحزم تلقائيًا في مكونات كاملة.

المعالجة الحرارية (اختياري):

يستخدم لتخفيف الضغط أو تحسين البنية الدقيقة، وتحسين الاتساق والأداء.

معالجة السطح:

قم بتطبيق عملية التخليل أو التلميع أو التخميل وفقًا للمعايير الصناعية والبيئية.

فحص الجودة:

يشمل فحوصات الأبعاد، والتحقق من التسامح، وتوحيد اللولب، واختبار الضغط، والتشطيب السطحي، واختبار التسرب.

3.0مقارنة: الأنابيب الملتوية مقابل أنواع الأنابيب الأخرى

| معايير | أنبوب ملتوي | أنبوب أملس | أنبوب ذو زعانف | أنبوب حلزوني/مموج |

| كفاءة نقل الحرارة | ⭐⭐⭐⭐⭐ — ممتاز | ⭐⭐ — منخفض | ⭐⭐⭐ — معتدل | ⭐⭐⭐⭐ — مرتفع |

| مقاومة التلوث | ⭐⭐⭐⭐ — جيد | ⭐ — فقير | ⭐⭐ — عادل | ⭐⭐⭐ — معتدل |

| تعقيد التصنيع | ⭐⭐⭐ — متوسط | ⭐ — منخفض | ⭐⭐⭐ — مرتفع | ⭐⭐ — معتدل |

| سهولة التنظيف والصيانة | ⭐⭐⭐⭐ — سهل | ⭐⭐⭐⭐⭐ — سهل جدًا | ⭐⭐ — صعب | ⭐⭐⭐ — معتدل |

| يكلف | متوسط إلى مرتفع | قليل | واسطة | واسطة |

4.0التطبيقات النموذجية للأنابيب الملتوية

الاختيار الأمثل لتبادل الحرارة عالي الكفاءة في القطاعات الصناعية:

- صناعة البتروكيماويات:

المبادلات الحرارية ذات الغلاف والأنبوب، حزم تبريد المفاعل - معدات توليد الطاقة:

مكثفات البخار، غلايات إعادة التسخين، المبادلات الحرارية المتجددة - معالجة الأغذية والأدوية:

أجهزة البسترة، ملفات التبريد، وحدات التسخين بالبخار - أنظمة التبريد الدقيقة:

وحدات التبريد بالليزر، المكونات الحرارية في الأجهزة الطبية - أنظمة التدفئة والتهوية وتكييف الهواء:

مضخات الحرارة الهوائية، مبادلات حرارية لتكييف الهواء المبردة بالماء