1.0كيف يتم تصنيف أدوات التثبيت: الأنواع والتكيفات الوظيفية

1.1المثبتات الملولبة: نوع الاتصال القياسي

صُممت المثبتات الملولبة بناءً على مبدأ الحركة الحلزونية، حيث يُنتج الالتحام الدقيق بين الخيوط الداخلية والخارجية تأثيرًا مُحكمًا. تُمثل هذه المثبتات أكثر من 75% من سوق المثبتات العالمي، وتشمل عدة فئات رئيسية:

البراغي:

- البنية الأساسية: تتكون من رأس وساق ملولبة، تُستخدم عادةً مع الصواميل. تُصنف حسب درجات القوة مثل 4.8، 8.8، 10.9، و12.9، حيث تُعتبر الدرجات الأعلى من 8.8 مسامير عالية القوة تُستخدم في التطبيقات الشاقة.

- الأنواع والتطبيقات الشائعة:

- مسمار سداسي الرأس: يتميز برأس سداسي ولولبة كاملة أو جزئية. تُستخدم مسامير الدرجة 8.8 على نطاق واسع في وصلات الهياكل الفولاذية، بينما تُناسب مسامير الدرجة 12.9، ذات قوة الشد العالية، كتل المحركات وغيرها من التركيبات عالية الأحمال.

- مسمار العربة: مصمم برأس دائري وعنق مربع أسفل الرأس، يُثبّت في المادة أثناء التركيب لمنع الدوران. مثالي لتثبيت الهياكل الخشبية والتجهيزات المعدنية.

- مسمار شفة: يُدمج شفة دائرية ذات تروس أسفل الرأس لتوزيع الحمل بالتساوي دون الحاجة إلى غسالة. يُستخدم عادةً في هياكل السيارات وأنظمة الأنابيب، مما يُقلل من ارتخاء الاهتزازات بنسبة تصل إلى 50%.

- مسامير العروة ومسامير حرف U: تستخدم مسامير العروة لتوصيل الألواح السميكة أو تثبيت قواعد الآلات، بينما صُممت مسامير حرف U لتثبيت الأجزاء الأسطوانية مثل الأنابيب والخراطيم.

البراغي:

- الخصائص الأساسية: بخلاف البراغي، لا تتطلب البراغي صواميل، ويمكن تثبيتها مباشرةً في ثقوب ملولبة أو ذاتية اللولبة. وهي من أكثر أدوات التثبيت استخدامًا في التصنيع.

- الأنواع والتطبيقات الشائعة:

- برغي ذاتي اللولبة: يتميز بخيط حاد مثلث الشكل يقطع خيوطه المتزاوجة في مواد مثل البلاستيك أو صفائح الفولاذ الرقيقة، وهو مثالي للتجميعات خفيفة الوزن.

- برغي آلي: ملولب بالكامل ويُستخدم بفتحات مُجهزة مسبقًا. على سبيل المثال، تُستخدم براغي آلية برأس مسطح M2.5 عادةً لتثبيت لوحات الدوائر المطبوعة، مع عزم دوران محدد يتراوح بين 0.8 و1.2 نيوتن متر لمنع التلف.

- برغي غطاء الرأس المقبس: يشتمل على مقبس سداسي غائر لتطبيق عزم الدوران العالي في الأماكن الضيقة مثل القوالب والآلات الدقيقة.

- البراغي ذات الأغراض الخاصة: تشمل البراغي المقاومة للتلاعب والبراغي ذات التحكم الحراري المستخدمة في أنظمة الأمان والصناديق الكهربائية.

المسامير والصواميل والغسالات:

- المسامير: مكونات بدون رأس مزودة بخيوط من كلا الطرفين. تشمل الأنواع مسامير ملولبة بالكامل لوصلات الصفائح السميكة، ومسامير مزدوجة الأطراف متساوية الطول لتثبيت القاعدة. في البيئات ذات درجات الحرارة العالية، تُستخدم مواد مثل سبيكة GH4169 لمقاومة فائقة للزحف.

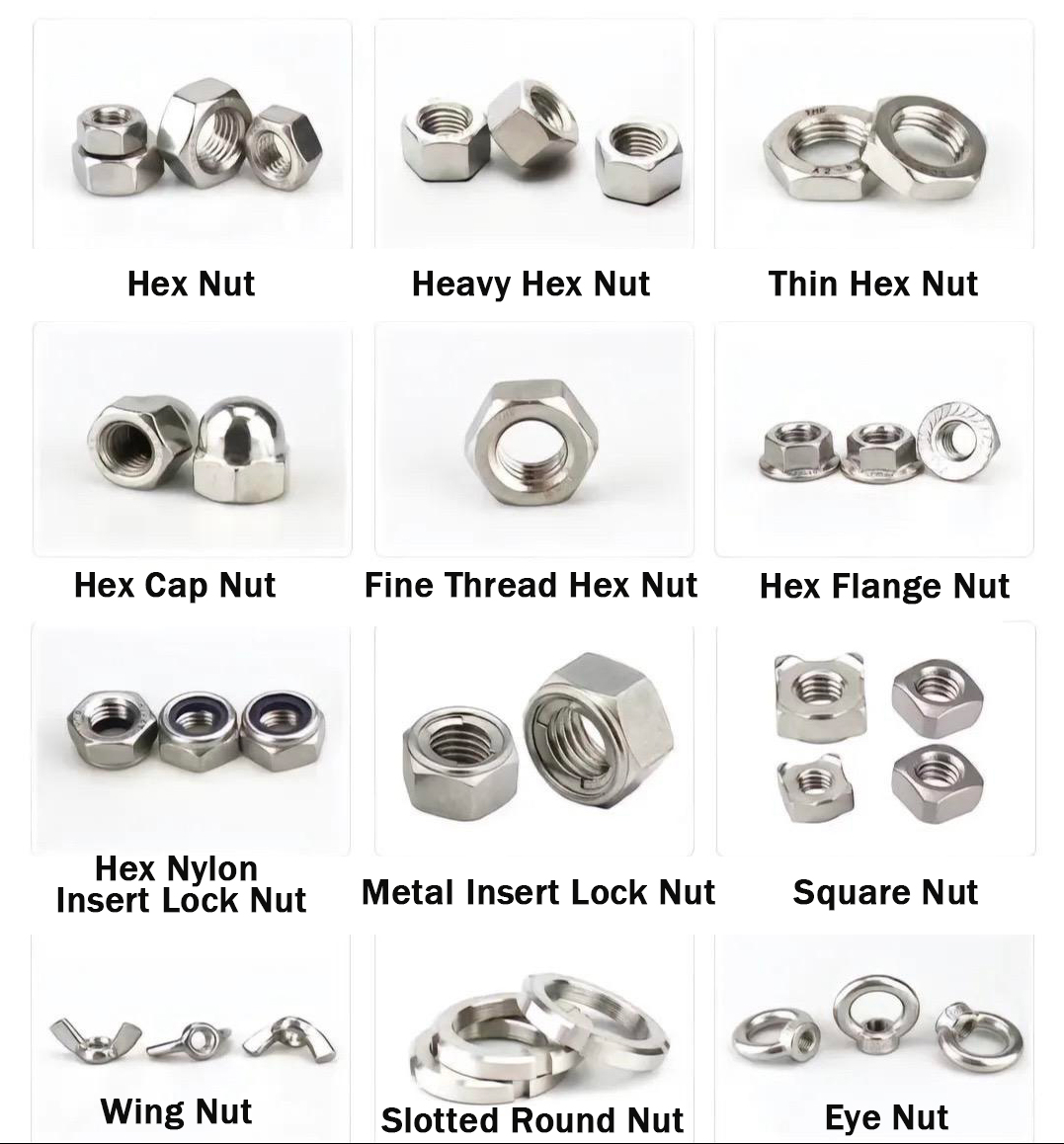

- الصواميل: تُربط بالمسامير عبر خيوط داخلية. بناءً على أداء القفل، تشمل صواميل سداسية، وصواميل قفل مُلحقة بالنايلون (تتحمل حتى 30,000 دورة اهتزاز دون فك)، وصواميل غطاء (توفر الحماية واللمسة النهائية الجمالية).

- الغسالات: مكونات تكميلية ذات وظائف رئيسية:

- الغسالة المسطحة: تقوم بتوزيع حمل البراغي عبر سطح أوسع - ما يصل إلى خمسة أضعاف مساحة التلامس - مما يحمي الطلاءات ويمنع الانبعاج.

- غسالة زنبركية: توفر تحميلًا مسبقًا مستمرًا من خلال التشوه المرن، ومقاومة التراخي تحت تأثير الاهتزاز.

- غسالة الختم: مصنوعة من المطاط أو PTFE، وتضمن إغلاق السوائل في وصلات الحافة وتعمل عبر نطاق درجة حرارة يتراوح من -200 درجة مئوية إلى 300 درجة مئوية.

- غسالة القفل: تحافظ على الإحكام حتى في ظل الاحتكاك أو الاهتزاز، وهي مناسبة للتطبيقات الدقيقة وعالية الاستقرار.

1.2المثبتات غير الملولبة: خيارات التوصيل الدائمة والمتخصصة

تعتمد المثبتات غير الملولبة على التشوه الميكانيكي أو التشابك المادي بدلاً من الترابط، مما يجعلها مناسبة للتركيبات الدائمة أو محدودة المساحة. تشمل الفئات الرئيسية ما يلي:

المسامير والبراشيم:

- المسامير: موصلات أساسية للخشب والمواد الخفيفة. من الأنواع الشائعة:

- المسامير المستديرة الشائعة: مصنوعة من الفولاذ منخفض الكربون، قطرها 1-6 ملم، طولها 10-200 ملم.

- المسامير المتحركة بالمسحوق: يمكن دقها على الفور في الخرسانة أو الفولاذ، مما يحسن كفاءة التأطير بما يصل إلى أربعة أضعاف في البناء.

- مسامير خاصة: مثل المسامير المقاومة للماء أو المسامير الملولبة، والمصممة لتلبية متطلبات بيئية محددة.

- المسامير البرشامية: تُنشئ وصلات من خلال تشوه الساق أثناء التثبيت. تشمل أنواعها:

- المسامير الصلبة: توفر وصلات قوية ومقاومة للتلاعب، ومناسبة للهياكل المعرضة للاهتزازات أو الصدمات.

- المسامير العمياء (مسامير POP): تسمح بالتركيب من جانب واحد، وتستخدم في التصميمات الداخلية للسيارات والأغلفة الإلكترونية.

- مسامير ذات حواف كبيرة: مزودة بمسامير ذات حواف كبيرة الحجم لتحسين توزيع الحمل وتسريع التجميع.

الدبابيس والمراسي:

- الدبابيس: مُصنّعة بتفاوتات IT6-IT8، مما يضمن دقة تجميع تصل إلى 0.01 مم. تشمل الأنواع:

- دبابيس التثبيت: الحفاظ على المحاذاة الدقيقة بين المكونات.

- دبابيس الزنبرك: مصنوعة من الفولاذ الزنبركي للتعويض عن عدم محاذاة الفتحة.

- دبابيس القص: مصممة للكسر تحت الحمل الزائد، وحماية الهياكل الأساسية.

- المراسي: تستخدم لتثبيت المكونات على الأسطح الخرسانية أو الحجرية.

- المراسي الميكانيكية: تشمل المراسي الممتدة، والمسامير المقطوعة، والمسامير اللولبية - يجب حساب عمق التركيب بناءً على قوة الركيزة.

- المثبتات الكيميائية: تجمع بين القضبان الملولبة وكبسولات الراتنج؛ بعد المعالجة، توفر الرابطة قوة سحب أعلى تصل إلى 30% من المثبتات الميكانيكية، وهي مثالية للتعزيز الزلزالي في المباني.

- المشابك والمشابك: تشمل المشابك الدائرية، وحلقات التثبيت، والمشابك الإلكترونية، ومشابك الخراطيم، مما يوفر تثبيتًا فعالًا مؤقتًا أو شبه دائم في تطبيقات السيارات والإلكترونيات. ومن مزاياها سرعة التركيب، وسهولة الإزالة، والتثبيت الموثوق.

2.0كيف تعمل مواد التثبيت والمعالجات السطحية على تعزيز الأداء

2.1المبادئ الأساسية لاختيار المواد

يجب أن تحقق مواد التثبيت التوازن بين المتانة ومقاومة التآكل وسهولة التصنيع والفعالية من حيث التكلفة. يختلف اختيار المواد باختلاف بيئة التطبيق.

المواد الفولاذية: الخيار الأكثر فعالية من حيث التكلفة والأكثر استخدامًا.

- الفولاذ منخفض الكربون: يستخدم في البراغي ذات الأغراض العامة التي تقل عن الدرجة 4.8.

- الفولاذ متوسط الكربون: يتم تبريده وتلطيفه لإنتاج مسامير من الدرجة 8.8 للتطبيقات الهيكلية.

- الفولاذ السبائكي (على سبيل المثال، 40CrNiMoA): يتيح إنتاج مسامير عالية القوة من الدرجة 12.9 للبيئات الشاقة والعالية الضغط.

- الفولاذ المقاوم للصدأ: توفر الدرجة 304/A2 مقاومة موثوقة للتآكل في البيئات المحايدة، بينما توفر الدرجة 316/A4، الممزوجة بالموليبدينوم، مقاومة محسنة لمياه البحر، وهي مناسبة للسفن البحرية والمنصات البحرية.

المعادن غير الحديدية:

- سبائك الألومنيوم (على سبيل المثال، 7075): مفضلة في هندسة الطيران لتقليل الوزن.

- سبائك التيتانيوم (على سبيل المثال، TC4): توفر مقاومة ممتازة للتآكل والتوافق البيولوجي، وتستخدم في محركات الطائرات والغرسات الطبية.

- سبائك النحاس: يعتبر النحاس الأصفر (H62) مثاليًا لتطبيقات التوصيل الكهربائي، بينما يؤدي البرونز (QAl9-4) أداءً جيدًا في التجمعات المقاومة للتآكل.

- المواد غير المعدنية: تُستخدم على نطاق واسع مواد بلاستيكية هندسية مثل النايلون 66 (للعزل الكهربائي) ومادة PTFE (للحماية من التآكل الكيميائي). تُوفر المركبات المُعززة بألياف الكربون مزايا كبيرة في خفة الوزن للطائرات بدون طيار المتطورة ومركبات الطاقة الجديدة.

الفولاذ المعالج بشكل خاص:

- الفولاذ المجلفن كهربائياً: مصمم للتطبيقات الداخلية، ويوفر حماية أساسية ضد التآكل.

- الفولاذ المجلفن بالغمس الساخن: يوفر طبقة زنك أكثر سمكًا ومقاومة للتآكل تصل إلى ثلاثة أضعاف، وهو مناسب للبيئات الخارجية.

- الفولاذ المطلي بالنيكل والكروم: يوفر سطحًا مصقولًا وزخرفيًا، مثاليًا للمكونات المرئية أو الجمالية.

2.2عمليات معالجة الأسطح: مفتاح تحسين الأداء

تعمل معالجات السطح على تحسين المتانة ومقاومة التآكل والموثوقية الميكانيكية للمثبتات بشكل كبير في ظل ظروف الخدمة المختلفة.

المعالجات المقاومة للتآكل:

- الجلفنة الكهربائية: سمك الطلاء 5-15 ميكرومتر، خيار فعال من حيث التكلفة للاستخدام الداخلي.

- الجلفنة بالغمس الساخن: سمك الطلاء 50–100 ميكرومتر، مما يوفر ثلاثة أضعاف مقاومة التآكل للطلاء الكهربائي؛ وهو معيار للهياكل الفولاذية الخارجية.

- طلاء داكروميت: فيلم من الزنك والكروم بسمك 6-8 ميكرومتر، يحقق أكثر من 500 ساعة من مقاومة رذاذ الملح دون خطر هشاشة الهيدروجين؛ مثالي للبراغي عالية القوة.

- الفسفرة: إنشاء طبقة تحويل الفوسفات التي تعمل على تعزيز التصاق الطلاء؛ يتم تطبيقها عادة على مثبتات هيكل السيارات.

- العلاجات الوظيفية:

- النترتة: تشكل طبقة انتشار النيتروجين الصلبة على سطح الخيط ذات صلابة تتجاوز HV800، مما يحسن مقاومة التآكل ويطيل عمر المثبت بمقدار 2-3 مرات.

- طلاء التشحيم: يؤدي وضع ثاني كبريتيد الموليبدينوم أو PTFE على الخيوط إلى تقليل عزم الشد ويمنع التآكل، وخاصة بالنسبة للمثبتات المصنوعة من الفولاذ المقاوم للصدأ.

- الأكسدة السوداء: تنتج طبقة رقيقة من أكسيد الحديد توفر حماية خفيفة من التآكل ومظهرًا زخرفيًا داكنًا، وغالبًا ما تستخدم على مقابض الأدوات وأسطح الأجهزة.

3.0كيفية تصنيع أدوات التثبيت: عمليات الإنتاج الأساسية

3.1عمليات تشكيل البلاستيك: الطريقة السائدة للإنتاج الضخم

- التشكيل بالطرق على البارد: تُجرى هذه العملية في درجة حرارة الغرفة، وتُشوّه الفراغات المعدنية تحت ضغط عالٍ من خلال سلسلة من القطع ← التشكيل بالتشكيل ← لفّ الخيوط. يُحسّن التدفق المستمر لحبيبات المعدن قوة الشد بمقدار 15-20% مقارنةً بالقطع المُشَكَّلة، بينما يتجاوز استهلاك المواد 95%. يُعدّ التشكيل بالطرق على البارد مثاليًا للبراغي والبراغي التي يقلّ سمكها عن M16، مما يُتيح قدرات إنتاجية تصل إلى 100,000 قطعة في الساعة لكل خط. قبل التشكيل، يجب أن تخضع الفراغات لعملية التلدين الكروي لتقليل الصلابة وتحسين قابلية التشكيل.

- التشكيل بالطرق الساخنة: تتضمن العملية تسخين كتل معدنية إلى ١١٠٠-١٢٥٠ درجة مئوية - أعلى من درجة حرارة إعادة تبلور الفولاذ - ثم تشكيلها تحت الضغط. تُناسب هذه الطريقة المثبتات ذات القطر الكبير (M20 فأكثر) أو المثبتات عالية القوة، مما يسمح بتشكيل رؤوس هندسية معقدة. يُعد التبريد المُتحكم به أمرًا بالغ الأهمية لمنع تكوّن حبيبات خشنة، ويلزم بعد ذلك الإخماد والتطبيع لاستعادة الخصائص الميكانيكية المثلى.

3.2تقنيات التصنيع والتصنيع المتقدمة

- عملية التصنيع: تُجرى على المخرطة وآلات الطحن، وتتضمن الخراطة ← الطحن ← التلفيف (القطع أو الدرفلة). تتميز هذه العملية بمرونة ودقة عاليتين، مما يجعلها مثالية للمثبتات غير القياسية أو المخصصة (مثل البراغي ذات أشكال رؤوس خاصة). ومع ذلك، نظرًا لانخفاض كفاءة المواد وبطء سرعة المعالجة، فإنها عادةً ما تُستخدم في التطبيقات ذات الدفعات الصغيرة أو عالية الدقة، مثل المثبتات الملولبة المخصصة لطائرات الفضاء والتي تتطلب تفاوتات أبعاد في حدود ±0.005 مم.

- التقنيات المتقدمة:

- الطباعة ثلاثية الأبعاد: تُمكّن من تصنيع مُتكامل لأشكال هندسية مُعقدة للمثبتات. على سبيل المثال، خفّضت واقيات البراغي المصنوعة من البولي يوريثان الحراري البلاستيكي (TPU) بتقنية الطباعة ثلاثية الأبعاد، والمُطوّرة لحقل جيانغسو النفطي، معدلات تآكل البراغي الخارجية من 85% إلى أقل من 10%.

- لف الخيوط: تستخدم هذه العملية آلة لف الخيوط لتشويه الفراغات المعدنية بلاستيكيًا في درجة حرارة الغرفة. من خلال التحكم في سرعة الأسطوانة ومعدل التغذية والضغط، يمكن تشكيل خيوط بتسامح IT6 وخشونة سطح أقل من Ra0.8 ميكرومتر. تتمتع مثبتات الخيوط MJ عالية الجودة المستخدمة في صناعة الطائرات، والتي تُنتج بهذه العملية، بعمر افتراضي يتجاوز 130,000 دورة، متجاوزةً بذلك بكثير عمر 50,000 دورة المعتاد لمكونات الخيوط المقطوعة.

4.0التطبيقات الصناعية للمثبتات

4.1معدات الفضاء والطاقة الجديدة

- قطاع الطيران: تتطلب أدوات التثبيت في تطبيقات الطيران دقة فائقة وتصميمًا خفيف الوزن، حيث يُحدث كل غرام فرقًا كبيرًا. يستخدم أحدث جيل من أدوات التثبيت بخيوط MJ سبيكة النيكل الفائقة GH4169 أو سبيكة التيتانيوم TC4، مما يحقق قوة شد تتراوح بين 1300 و1550 ميجا باسكال و1100 و1250 ميجا باسكال على التوالي. وبفضل صواميلها ذاتية القفل، تتحمل هذه البراغي ما يصل إلى 30,000 دورة اهتزاز دون أن ترتخي. يجب أن يجتاز كل أداة تثبيت اختبار رش الملح لمدة 720 ساعة واختبار مقاومة الفطريات لمدة 30 يومًا، مما يضمن موثوقيتها في ظل الظروف البيئية القاسية.

معدات الطاقة الجديدة:

- طاقة الرياح: عادةً ما تُصنع مسامير توصيل الأبراج من فولاذ سبائك عالي القوة من الدرجة 10.9، مطلي بمادة داكروميت، ومصممة لعمر خدمة يصل إلى 20 عامًا. تتطلب محطات طاقة الرياح البحرية طلاءً إضافيًا من الفلوروكربون لتحقيق مقاومة لرذاذ الملح لأكثر من 1000 ساعة.

- الخلايا الكهروضوئية: تُصنع مثبتات أنظمة التركيب عادةً من الفولاذ المقاوم للصدأ 316 أو الفولاذ الكربوني المجلفن بالغمس الساخن، مع غسالات قفل لمنع الارتخاء الناتج عن التمدد والانكماش الحراري. في أنظمة تتبع الطاقة الشمسية، يُفضل استخدام مثبتات ذاتية التشحيم لتقليل الاحتكاك وتقليل وتيرة الصيانة.

4.2هندسة تصنيع السيارات والبناء

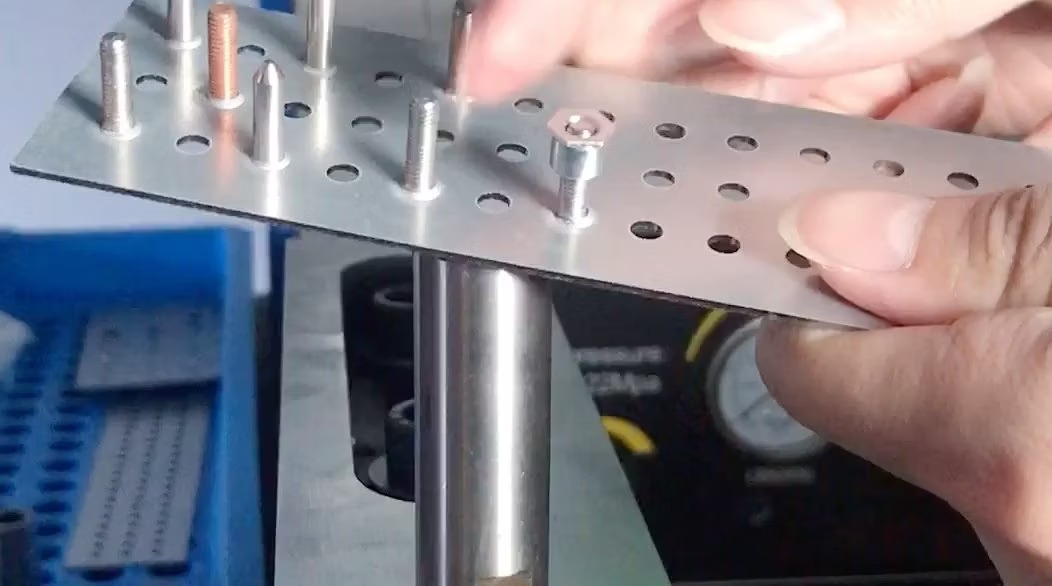

- صناعة السيارات: تحتوي سيارة الركاب الواحدة عادةً على ما بين 2000 و3000 مثبت. تُحكم مسامير رأس الأسطوانة المصنوعة من فولاذ سبائك الدرجة 12.9 باستخدام طريقة زاوية عزم الدوران لضمان إحكام موثوق. في خطوط التجميع الآلية، تلعب آلات إدخال المثبتات دورًا رئيسيًا، فهي مزودة بوحدات تثبيت موجهة بالرؤية ووحدات تثبيت يتم التحكم بها بواسطة سيرفو، ويمكن لكل وحدة تجميع ما بين 1200 و1500 مثبت في الساعة، مما يقلل بشكل كبير من تكاليف العمالة وأخطاء التجميع. تُستخدم هذه الأنظمة على نطاق واسع في ألواح الأبواب وأغطية بطاريات السيارات الكهربائية.

- هندسة الإنشاءات: تعتمد الهياكل الفولاذية الشاهقة على مسامير M24 من الدرجة 10.9، كل منها قادر على تحمل قوة شد تبلغ 150 كيلو نيوتن. في الجسور الكبيرة، مثل جسر نهر اليانغتسي، تُصنع مسامير التثبيت من فولاذ سبائك مقاوم للتآكل، بعمق انغراس يتجاوز 25 ضعف قطر المسمار لضمان مقاومة عالية للسحب.

5.0تحليل الأعطال ومراقبة جودة المثبتات

5.1أوضاع الفشل الشائعة والأسباب الجذرية

5.2تحليل الفشل ومراقبة الجودة

5.3اتجاهات التطوير الذكي للمثبتات

6.0معايير اختيار المثبتات وتركيبها

6.1العوامل الرئيسية لاختيار المثبتات العلمية

6.2معايير التثبيت والتشغيل الرئيسية

7.0الأسئلة الشائعة

- ماذا تعني درجة قوة المثبت؟

- يُمثَّل تصنيف القوة برقمين. على سبيل المثال، الدرجة 8.8 تعني قوة شد اسمية ≥ 800 ميجا باسكال ونسبة خضوع ≥ 0.8، أي قوة خضوع ≥ 640 ميجا باسكال.

- كيف يمكن منع التآكل الجلفاني بين المثبتات؟

- هناك ثلاث طرق رئيسية:

- استخدم مثبتات مصنوعة من مواد ذات إمكانات أقطاب كهربائية مماثلة.

- قم بتثبيت الغسالات العازلة بين المعادن المختلفة.

- قم بتطبيق الحماية الكاثودية أو الطلاءات المضادة للتآكل على المثبتات.

- ما هو الفرق الرئيسي بين البراغي والبراغي؟

- يتطلب البرغي صامولةً للتركيب، وهو مناسبٌ للوصلات القابلة للفصل والتحمل. أما البرغي، فيُثبّت مباشرةً في فتحةٍ مُسننة، ولا يتطلب صامولةً، مما يجعله مثاليًا للوصلات الخفيفة أو الثابتة.

- لماذا تتطلب البراغي عالية القوة معالجة إزالة الهيدروجين؟

- أثناء التنظيف الحمضي والطلاء الكهربائي، قد تمتص البراغي عالية القوة ذرات الهيدروجين المتراكمة في مناطق تركيز الإجهاد، مما يؤدي إلى هشاشة الهيدروجين. تزيل معالجة نزع الهيدروجين هذه الذرات، مما يمنع التلف المبكر.

- ما الذي يجعل البراغي الذكية مختلفة عن البراغي التقليدية؟

- تدمج البراغي الذكية وحدات الاستشعار والتواصل، مما يتيح مراقبةً آنيةً ونقل بيانات الحمل المسبق والإجهاد. فهي تحوّل المثبت من حامل حمل سلبي إلى عنصر استشعار نشط، لتكون بمثابة عقدة رئيسية في إنترنت الأشياء الصناعي (IIoT).

- كيف يجب اختيار الغسالات في وصلات الشفة؟

- يعتمد الاختيار على درجة حرارة الوسط والضغط والخصائص الكيميائية:

- ضغط/درجة حرارة منخفضة → حشية مطاطية

- ضغط/درجة حرارة متوسطة → حشية مطاطية من الأسبستوس

- ضغط/درجة حرارة عالية → حشية معدنية حلزونية

- ما هي الفروقات البصرية بين الكسر الناتج عن التعب والكسر الهش في أدوات التثبيت؟

- كسر التعب: يظهر خطوط التعب المرئية وأصولها بمظهر رمادي مزرق.

- الكسر الهش: يظهر سطحًا بلوريًا مسطحًا مع أدنى حد من التشوه البلاستيكي.

- ما هي مزايا وعيوب المثبتات المطبوعة ثلاثية الأبعاد؟

- المزايا: تمكين الهندسة المعقدة والتصميمات المخصصة والاستخدام العالي للمواد.

- القيود: التكلفة الأعلى وكفاءة الإنتاج المنخفضة والتشطيب السطحي يتطلب في كثير من الأحيان معالجة لاحقة.

- ما هي مزايا وتطبيقات آلات إدخال المثبتات الأوتوماتيكية؟

- الميزة الأساسية هي الأتمتة العالية. بفضل تحديد المواقع البصرية والتحكم المؤازر، تضمن الآلة دقة التغذية والمحاذاة والشد. يمكنها تجميع ما بين 1200 و1500 مثبت في الساعة، مما يقلل بشكل كبير من أخطاء العمل. تشمل التطبيقات الشائعة تصنيع السيارات، وخاصةً ألواح الأبواب وأغطية البطاريات.

8.0خاتمة

تُعدّ أدوات التثبيت الأساسَ المجهري للصناعة الحديثة، حيث تطورت من موصلات بسيطة إلى مكونات استشعار ذكية في أنظمة التصنيع الذكية. ومن المسامير البرونزية التي تعود إلى الحرف اليدوية القديمة إلى البراغي الذكية المُستخدمة في صناعة الطائرات، ساهمت كل قفزة تكنولوجية في الارتقاء بمستويات أداء وموثوقية المعدات إلى مستويات جديدة.

في التصنيع المتقدم، تُعدّ أدوات التثبيت مؤشرات رئيسية للقدرة الصناعية. على سبيل المثال، تحقق أدوات التثبيت الفضائية ذات الخيوط MJ الآن عمرًا افتراضيًا يتجاوز 130,000 دورة، بينما تضمن البراغي الذكية اللاسلكية السلبية مراقبة موثوقة في البيئات القاسية. كما تُتيح تقنية الطباعة ثلاثية الأبعاد مسارات إنتاج مخصصة وخفيفة الوزن.

من منظور هندسي، يشكل تصميم المثبتات وتطبيقها نظامًا بيئيًا تقنيًا متكاملًا: حيث يضع الاختيار العلمي الأساس، وتضمن التصنيع الدقيق الجودة، ويضمن التثبيت الموحد الاستقرار، ويؤدي تحليل الفشل إلى التحسين المستمر.

وبالنظر إلى المستقبل، ومع التكامل المستمر للاستشعار الذكي والمواد الخضراء والتقنيات خفيفة الوزن، لن تكون أدوات التثبيت مجرد عناصر اتصال - بل ستعمل بمثابة "المحطات العصبية" للتصنيع الذكي، حيث لا تربط الهياكل فحسب، بل تربط أيضًا البيانات والذكاء في عصر الصناعة 4.0.

مرجع

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?