Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as آلات قطع الأنابيب بالليزر, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

للحصول على فهم متين لعملية قطع المعادن، من الضروري تحليلها من ثلاثة جوانب رئيسية: عناصر القطع، ومعايير القطع، وهندسة طبقة القطع.

1.0ما هي عناصر القطع في عملية قطع المعادن؟

يشير مصطلح قطع المعادن إلى عملية تشغيل يتم فيها استخدام أداة قطع لتطبيق حركة القطع على قطعة العمل على آلة تشغيل، مما يؤدي إلى إزالة المواد الزائدة على شكل رقائق. تشمل آلات التشغيل النموذجية المخارط، وآلات التفريز، وآلات الحفر، وآلات التجويف.

تشمل العناصر الأساسية لقطع المعادن بشكل رئيسي ما يلي:

- حركة القطع: بما في ذلك الحركة الرئيسية وحركة التغذية (على سبيل المثال، دوران قطعة العمل هو الحركة الرئيسية على المخرطة، بينما دوران الأداة هو الحركة الرئيسية على آلة الطحن أو الحفر).

- معايير القطع

- طبقة القطع ومعاييرها الهندسية

تحدد هذه العناصر مجتمعة كفاءة القطع ودقة التشغيل وعمر الأداة.

ملخص: تشكل عناصر القطع الأساس النظري لتحليل عملية القطع، واختيار معايير القطع، وتحسين استراتيجيات التشغيل الآلي عبر أنواع مختلفة من أدوات الآلات.

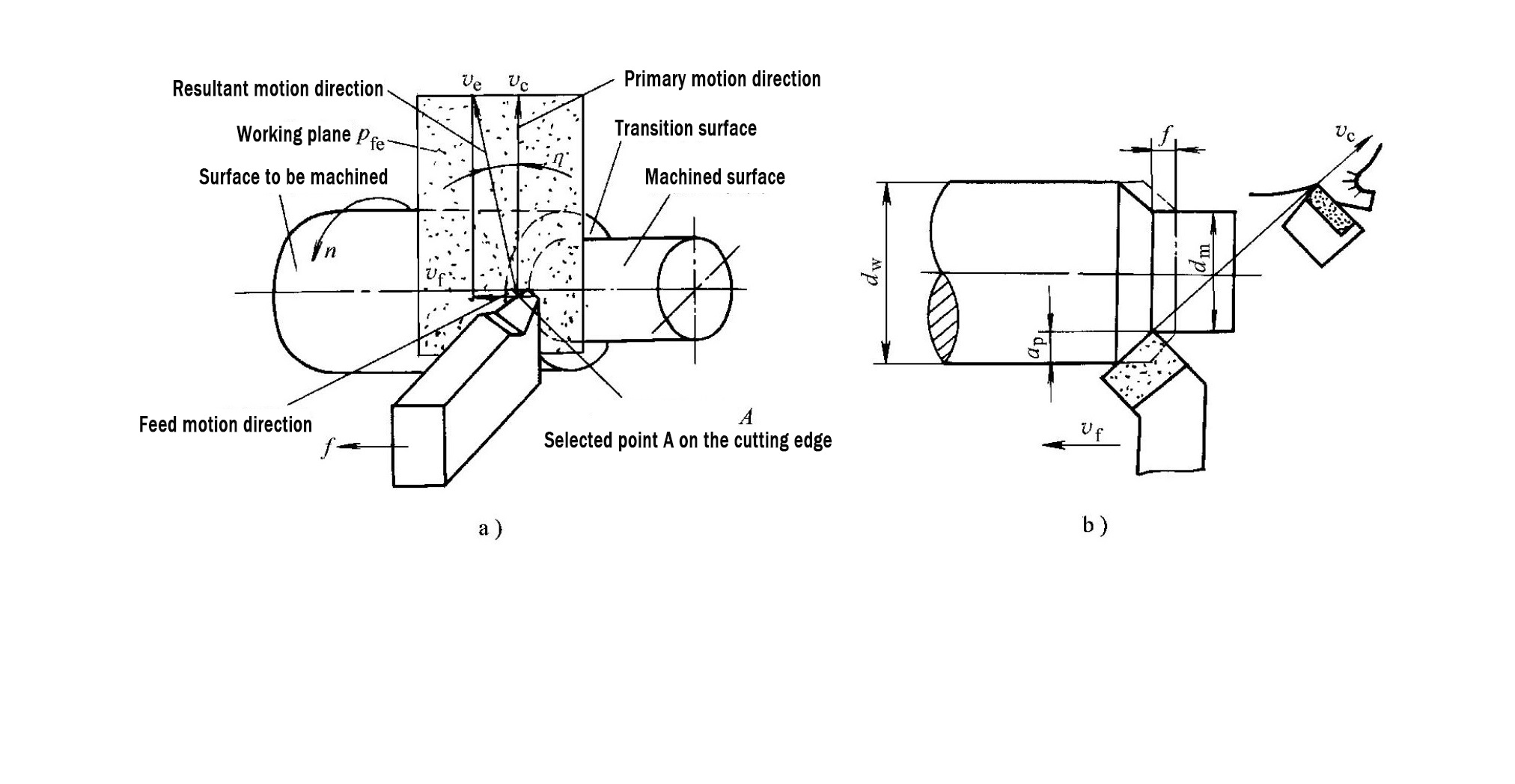

2.0تصنيف أسطح قطع العمل في عمليات القطع

أثناء عملية القطع، لا يكون سطح قطعة العمل ثابتًا، بل يتطور باستمرار مع إزالة المادة. هذه الظاهرة شائعة في جميع عمليات قطع المعادن، وتُصنف الأسطح عمومًا إلى ثلاث فئات:

- السطح المُشَكَّل: السطح الذي تم قطعه بالفعل بواسطة الأداة، والذي يشكل الأبعاد النهائية أو المتوسطة لقطعة العمل

- السطح المراد تشكيله: السطح الذي لم يتم قطعه بعد والذي ستتم إزالته بواسطة طبقة القطع التالية

- سطح انتقالي: السطح الذي يتم تشكيله حاليًا بواسطة حافة القطع، والذي ستتم إزالته بشكل أكبر في عملية القطع أو الدورة التالية

ملخص: توجد طبقة القطع بين السطح المراد تشكيله والسطح المشكل، بينما يعمل سطح الانتقال كواجهة ديناميكية تربط بين الاثنين.

3.0ما هو العلف ومعدل التغذية؟

3.1يٌطعم

يشير مصطلح التغذية إلى إزاحة الأداة بالنسبة لقطعة العمل في اتجاه التغذية، ويعكس "كثافة" إزالة المادة أثناء القطع. ويختلف تعريفها قليلاً باختلاف نوع الماكينة.

- معدل التغذية لكل دورة:

$$

f (مم/دورة)

$$

تُستخدم بشكل أساسي في المخارط وآلات الحفر.

- التغذية لكل سن:

$$

f_z \text{ (مم/سن)}

$$

Commonly used for multi-tooth tools on milling machines, آلات الحفر, and reamers.

على سبيل المثال، في عملية الخراطة الخارجية على المخرطة، التغذية

$$

ف

$$

يمثل المسافة المحورية التي تتقدمها الأداة خلال دورة كاملة واحدة لقطعة العمل.

3.2معدل التغذية

معدل التغذية هو السرعة اللحظية للنقطة المختارة على حافة القطع بالنسبة لقطعة العمل في اتجاه التغذية ويتم التعبير عنه بوحدة مم/دقيقة.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

أين:

- يمثل \(v_f\) معدل التغذية

- (f) هي التغذية لكل دورة

- \(f_z\) هو معدل التغذية لكل سن

- \(n\) هي سرعة دوران المغزل (دورة/دقيقة)

- يمثل (z) عدد الأسنان القاطعة

التفسير الهندسي: عندما تظل الظروف الأخرى دون تغيير، فإن زيادة معدل التغذية تزيد من سمك طبقة القطع، مما يؤدي إلى زيادة قوى القطع وزيادة حمل الأداة.

4.0ما هو عمق القطع؟

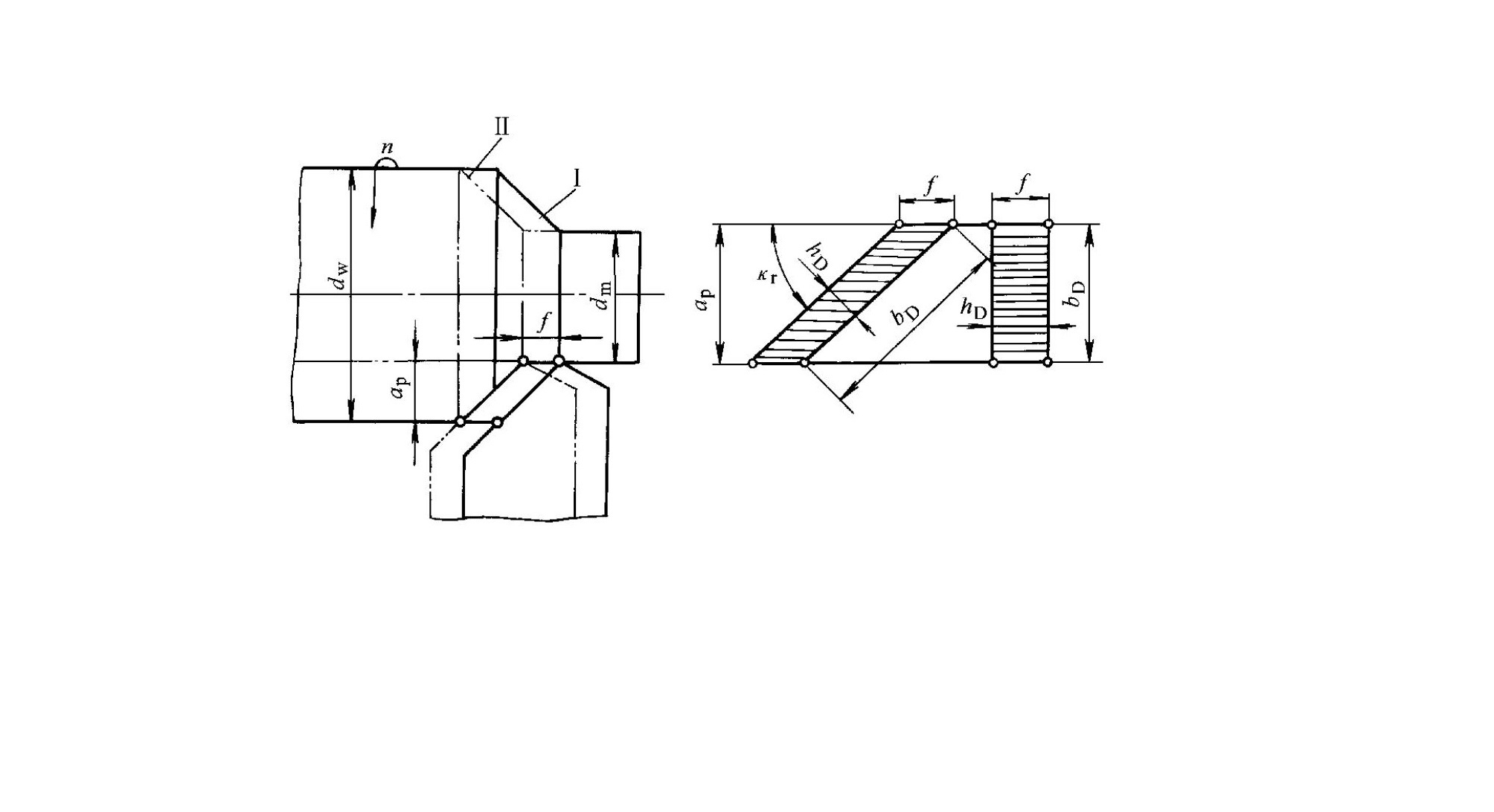

يشير عمق القطع إلى عمق القطع المقاس من خلال النقطة المختارة على حافة القطع، عمودياً على مستوى العمل. ووحدته هي المليمتر، ويختلف تعريفه باختلاف طريقة التشغيل.

4.1طرق الحساب الشائعة

- الخراطة الخارجية على المخرطة:

$$

a_p = \frac{d_w – d_m}{2}

$$

- عمليات الحفر:

ينطبق نفس القانون، مع تبديل (d_w) و (d_m). - الطحن:

يُعرَّف عمق القطع عادةً بأنه عمق التلامس الرأسي للأداة بالنسبة لقطعة العمل. - قص الصفائح:

يتوافق عمق القطع مع سمك مادة الصفيحة المقطوعة في تمريرة واحدة.

أين:

- يمثل \(a_p\) عمق القطع

يمثل \(d_w\) قطر السطح المراد تشكيله

يمثل \(d_m\) قطر السطح المشغول

التفسير الهندسي: في عمليات التشغيل الخشن، زيادة

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0الخلاصة: لماذا يُعد فهم طبقة القطع أمرًا بالغ الأهمية؟

تحدد معايير القطع هندسة طبقة القطع، وتؤثر معايير طبقة القطع بشكل مباشر على أداء التشغيل العام لمعدات تشغيل المعادن.

تشمل التأثيرات الرئيسية مقدار قوة القطع، ودرجة حرارة القطع، وتآكل الأداة وعمر الأداة، وجودة السطح المشغول.

يجب أن يستند الاختيار العقلاني لمعايير القطع إلى فهم واضح للخصائص الأساسية لطبقة القطع.

6.0الأسئلة الشائعة: الأسئلة المتكررة حول قطع المعادن

س1: ما هو عامل القطع الذي له التأثير الأكبر على عمر الأداة؟

ج: سرعة القطع لها التأثير الأكبر على عمر الأداة لأنها تؤثر بشكل مباشر على درجة حرارة القطع وآليات التآكل.

$$

v_c = \frac{\pi dn}{1000}

$$

س2: هل زيادة معدل التغذية تؤدي دائماً إلى تحسين كفاءة التشغيل الآلي؟

ج: لا. على الرغم من أن معدل التغذية الأعلى يزيد من معدل إزالة المواد، إلا أنه يزيد أيضًا من قوة القطع وحمل الأداة، مما قد يقلل من عمر الأداة أو جودة السطح.

س3: كيف تؤثر معايير طبقة القطع على جودة السطح؟

ج: زيادة سُمك طبقة القطع بشكل عام تزيد من قوة القطع والاهتزاز، مما قد يؤدي إلى تدهور جودة السطح. تحسين

$$

f و a_p

$$

يساعد على تحقيق التوازن بين الكفاءة وجودة السطح.