ستقدم هذه المقالة شرحًا مفصلاً لأنواع عملية القطع بالبلازما، والتقنيات التشغيلية، والتطبيقات الشائعة، مما يساعد المستخدمين على فهم هذه التكنولوجيا وتطبيقها بشكل أفضل لتحسين جودة القطع وكفاءة الإنتاج.

1.0ما هو القطع بالبلازما

يعمل القطع بالبلازما عن طريق إنشاء قوس بين القطب الكهربائي وقطعة العمل، والذي يُحكم غلقه بواسطة فوهة دقيقة. هذا يزيد من درجة حرارة البلازما (أكثر من 20,000 درجة مئوية) وسرعتها، التي تقترب من سرعة الصوت. يُذيب نفث البلازما عالي الحرارة المعدن، بينما تُزيل قوة القوس المادة المنصهرة على شكل خبث.

ال عملية البلازما مثالي لقطع المعادن، بما في ذلك تلك التي تُشكّل أكاسيدًا حرارية مثل الفولاذ المقاوم للصدأ والألومنيوم والحديد الزهر والسبائك غير الحديدية. تعتمد جودة القطع على عوامل مختلفة، إلا أن هذا النظام سهل الاستخدام، وغالبًا ما يكون الحل الأكثر عملية وفعالية من حيث التكلفة.

2.0أنواع عمليات القطع بالبلازما موضحة

تقنية القطع بالبلازما هي عملية قطع فعّالة ودقيقة تُستخدم على نطاق واسع في صناعة تشكيل المعادن. باستخدام قوس كهربائي لتسخين المواد المعدنية وصهرها، تتميز هذه التقنية بمزايا مثل سرعات القطع العالية، وصغر المناطق المتأثرة بالحرارة، وسهولة التشغيل. سواءً كان القطع سريعًا للصفائح المعدنية الرقيقة أو المعالجة الدقيقة للأنابيب السميكة، فإن القطع بالبلازما يُحقق نتائج ممتازة في كلا السيناريوهين.

2.1قطع السحب

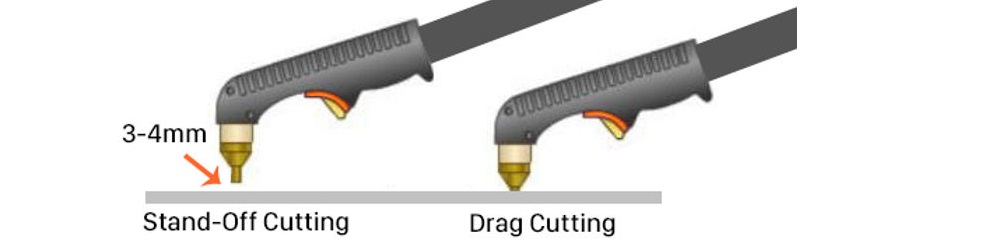

- مبدأ:يتم سحب فوهة الشعلة على طول سطح قطعة العمل لإجراء عملية القطع.

- الشروط المعمول بها:مناسبة بشكل عام للقطع بتيار منخفض ≤ 40 أمبير.

- المواد الاستهلاكية:يتطلب "فوهة قطع السحب" المتخصصة.

- نصائح التشغيل:

- يمكن استخدام مسطرة غير موصلة للمساعدة في الحفاظ على خط مستقيم.

- ابدأ القطع من الجانب الأبعد عن المشغل واسحب الشعلة نحو المشغل.

- احرص دائمًا على إبقاء الشعلة عمودية على سطح قطعة العمل.

- تحرك بسرعة ثابتة وسلسة لضمان الحصول على قطع دقيقة وأنيقة.

- سمك المادة المطبقة:مناسبة بشكل عام للمواد ≤ 5 مم.

2.2القطع المتباعد

- مبدأ:تحافظ فوهة الشعلة على مسافة 3-4 ملم من سطح قطعة العمل أثناء القطع.

- المواد الاستهلاكية:يتطلب فوهة قطع تتوافق مع تيار الماكينة.

أدوات مساعدة:- قضبان التوجيه البعيدة

- قضبان توجيه الأسطوانة

- مجموعات دليل القطع القوسي، وما إلى ذلك.

- نصائح التشغيل:

- ابدأ القطع من الجانب الأبعد عن المشغل واسحب الشعلة نحو المشغل.

- حافظ على الشعلة عمودية على قطعة العمل وحركها بوتيرة ثابتة ومتسقة لضمان قطع أنيق.

- السيناريوهات القابلة للتطبيق:مثالي للقطع الدقيقة مع التحكم الجيد.

2.3ثقب

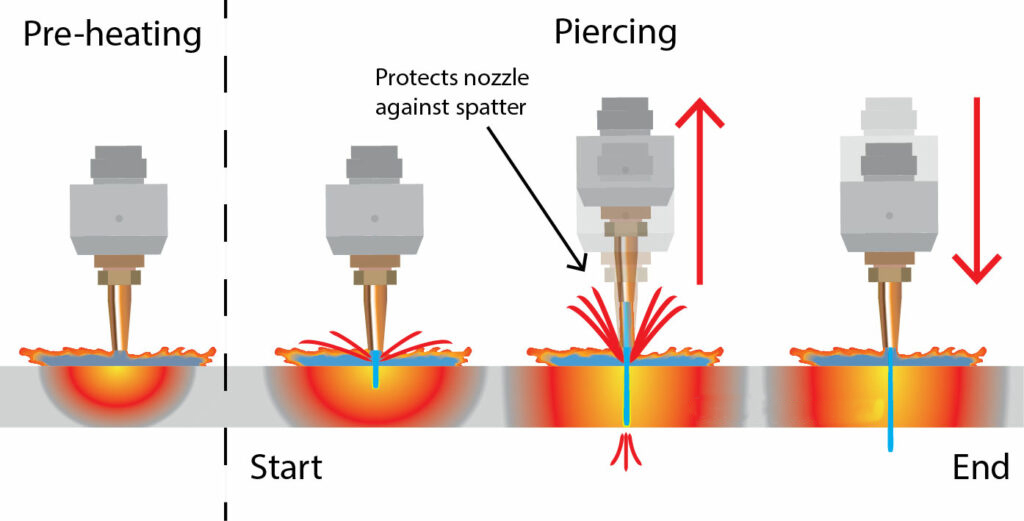

- تعريف:إنشاء ثقب سريع في قطعة العمل للتحضير للقطع اللاحق.

- المواد الاستهلاكية:استخدم فوهة قطع قياسية، وتأكد من أن تيار الماكينة يتطابق مع مواصفات الفوهة.

- لا يتطلب معدات مساعدة خاصة

- نصائح الثقب:

- صفائح رقيقة (<2 مم):

- قم بإمالة الشعلة بزاوية 15°–30° مع ملامسة الفوهة لقطعة العمل.

- بعد إنشاء القوس، انتقل تدريجيًا إلى وضع عمودي بزاوية 90 درجة.

- بعد الثقب، ابدأ عملية القطع العادية.

- صفائح سميكة (≥2 مم):

- حافظ على الشعلة عموديًا على قطعة العمل، بمسافة لا تقل عن 12 ملم.

- بعد إنشاء القوس، قم بتحريك الشعلة ببطء نحو قطعة العمل حتى يتم إنشاء قوس القطع.

- بمجرد أن يخترق القوس الجزء السفلي من قطعة العمل، قم بخفض الشعلة إلى ارتفاع القطع الطبيعي وابدأ عملية القطع.

- صفائح رقيقة (<2 مم):

2.4تشطيب

- غاية:لإنشاء قطع بزاوية على حواف الألواح أو الأنابيب لتسهيل اختراق اللحام بشكل أعمق أثناء اللحام.

- السمك المطبق:تستخدم عادة للمواد التي يبلغ سمكها ≥ 9 مم.

- فوهة القطع:استخدم فوهة قطع قياسية، وتأكد من أن تيار الماكينة يتطابق مع التيار المقدر للفوهة.

- نصائح التشغيل:

- بالنسبة للتشطيب اليدوي، استخدم قضبان توجيه الأسطوانة ودليل الزاوية للحفاظ على زوايا تشطيب ثابتة.

- نطاق زاوية الشطبة المشتركة: 15 درجة إلى 45 درجة.

- أبقِ الفوهة على مسافة 3-6 ملم من قطعة العمل.

القراءة الموصى بها:ما هو قطع شطبة الأنبوب؟ الطرق ودليل الآلة

2.5الحفر

- تعريف:تشكيل أخدود أملس على سطح قطعة العمل، ويستخدم غالبًا لإزالة اللحامات أو تحضير الجانب الخلفي لقطعة العمل للحام.

- المواد الاستهلاكية والمعدات:

- يتطلب فوهة حفر متخصصة.

- يجب استخدامه مع كوب الحماية وموزع الغاز.

- عملية التشغيل:

- حافظ على مسافة 12 ملم من قطعة العمل وزاوية ميل تتراوح بين 20 درجة إلى 40 درجة.

- بعد إنشاء القوس، قم بتقريب الفوهة ببطء من قطعة العمل حتى يتحول القوس إلى القوس الرئيسي.

- حافظ على إمالة بمقدار 20°–40°، وبمجرد استقرار القوس، حرك الفوهة للخلف إلى مسافة 15 مم تقريبًا.

- حرّك للأمام بسرعة ثابتة لتكوين أخدود ضيق على شكل حرف U (عرضه 6 مم تقريبًا × عمقه 6 مم). يمكن تعديل عرض الأخدود بتحريك الفوهة يمينًا ويسارًا.

- التدابير الوقائية:استخدم درع حماية القوس، ودرع الحماية من الحفر، وغطاء حماية الشعلة لحماية المعدات.

- المواد القابلة للتطبيق:جميع المعادن الموصلة.

2.6جودة القطع

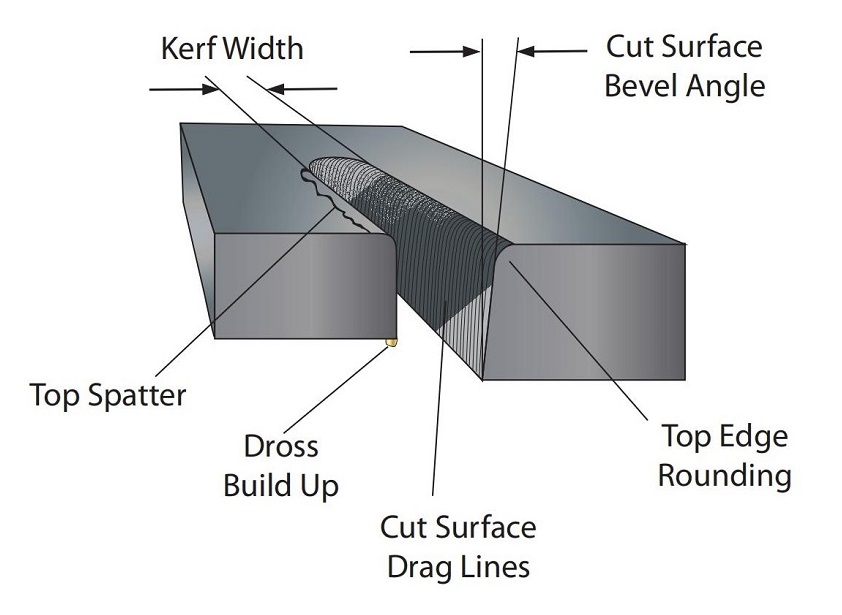

يمكن أن تنافس جودة حواف القطع بالبلازما جودة القطع بالأكسجين والوقود، ولكن لأن القطع بالبلازما ينطوي على إذابة المادة، فإن الحافة العلوية للقطع عادةً ما تظهر:

- منطقة منصهرة أكبر

- حواف غير مستوية

- زوايا علوية مستديرة أو مشطوفة

لتحسين جودة القطع، يعمل مصنعو المشاعل باستمرار على تطوير تصميمات أفضل للمشاعل لتعزيز انقباض القوس، وتحقيق تسخين أكثر تجانسًا عبر القطع وتحسين جودة القطع بشكل عام.

2.7وضعية القطع والمعايير

- زاوية الشعلة:

يجب أن يكون الشعلة عموديًا على سطح قطعة العمل أثناء القطع.

عندما يتم تثبيت الشعلة ميكانيكيًا، يمكن استخدام مقياس مربع لضمان العمودية. - المسافة بين الشعلة وقطعة العمل (المسافة الفاصلة):

تؤثر المسافة بين فوهة الشعلة وقطعة العمل بشكل مباشر على زاوية الشطبة. كلما زادت المسافة، زادت زاوية الشطبة.

تستخدم الأنظمة المحمولة ذات التيار المنخفض (≤40A) عادةً القطع بالسحب، حيث تتلامس الفوهة مباشرة مع قطعة العمل.

بالنسبة للأنظمة المحمولة ذات التيار العالي، يوصى باستخدام دروع السحب أو الأدلة أو أدلة القطع للحفاظ على مسافة ثابتة.

عادةً ما تكون أنظمة القطع الأوتوماتيكية مزودة بنظام التحكم في جهد القوس (AVC)، والمعروف أيضًا باسم "التحكم في ارتفاع الشعلة".

يقوم AVC بضبط ارتفاع الشعلة من خلال مراقبة جهد القوس، مما يضمن أن الفوهة تحافظ على مسافة ثابتة من قطعة العمل، وتعويض التشوهات والأسطح غير المستوية واختلافات ارتفاع الطاولة، وبالتالي ضمان اتساق القطع والجودة.

2.8عرض الشق

- تعريف:الفجوة التي تترك في المادة أثناء القطع تسمى بالشق.

- أهميةيؤثر عرض الشق على دقة أبعاد المنتج النهائي. قد تتقلص الأبعاد الخارجية، وقد تزداد أحجام الثقوب الداخلية، لذا يجب مراعاة تعويض الشق أثناء التصميم والبرمجة.

- العوامل المؤثرة على عرض الشق:

- تيار القطع:يؤدي التيار العالي إلى زيادة حجم فتحة الفوهة، مما يؤدي إلى شق أوسع.

- سرعة القطع:إذا كانت السرعة بطيئة للغاية، فسوف تذوب المادة بالكامل، وقد يمتد قوس القطع للأمام أو جانبيًا، مما يتسبب في توسع فتحة الفوهة واتساع الشق، إلى جانب المزيد من التناثر (الخبث) وانخفاض جودة القطع.

- النطاق النموذجي:يكون عرض الشق عادة 2-3 أضعاف قطر فتحة الفوهة.

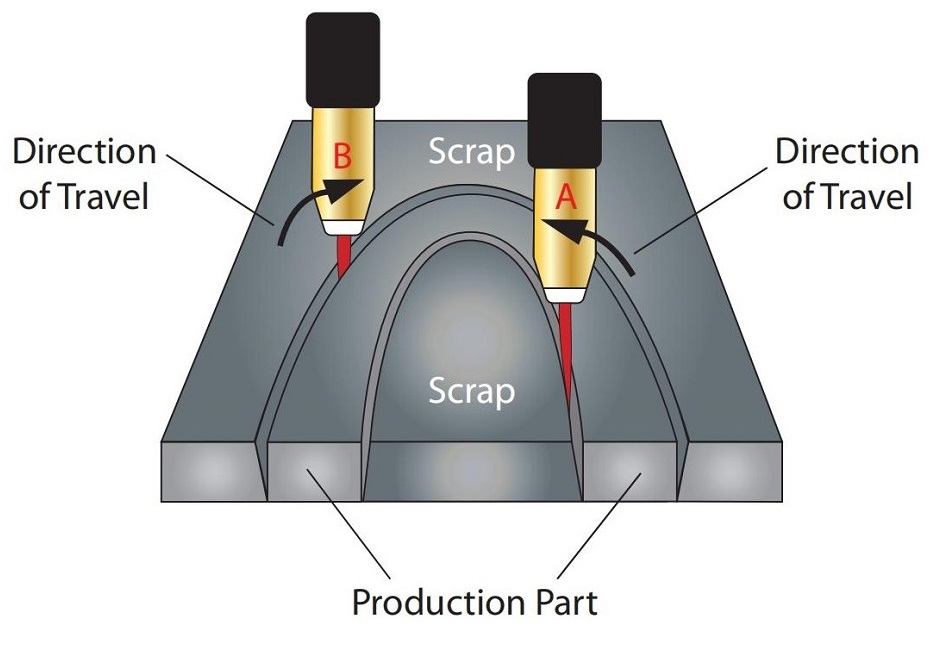

2.9زاوية الشطب

- تعريف:من الناحية المثالية، يجب أن يكون القطع عموديًا، ولكن القطع بالبلازما يؤدي عادةً إلى إمالة معينة، تُعرف باسم زاوية الشطب.

- سبب:يحمل غاز القطع، عند إخراجه من الفوهة، دوامة دورانية في اتجاه عقارب الساعة، مما يجعل أحد جانبي القطع أكثر عمودية، بينما يميل الجانب الآخر إلى الميل.

أهمية اتجاه القطع:

للقطع الدائرية:

-

- إذا كان المنتج عبارة عن ثقب دائري داخلي، فيجب أن يكون اتجاه القطع في اتجاه عقارب الساعة.

- إذا كان المنتج عبارة عن دائرة خارجية، فيجب أن يكون اتجاه القطع عكس اتجاه عقارب الساعة.

2.10الخبث

- تعريف:يشير الخبث إلى الخبث والمواد غير المذابة التي تتراكم على الجانب الخلفي لقطعة العمل أثناء القطع.

- الأسباب:

- معلمات القطع غير متطابقة (سرعة القطع، التيار، جهد القوس، ضغط/تدفق الغاز، ونوع الغاز).

- رش عالي السرعة:يحدث عند القطع بسرعة كبيرة، مما يجعل تنظيفه صعبًا ويتطلب الطحن لإزالته.

- رش منخفض السرعة:يحدث عند القطع ببطء شديد، ولكن من السهل إزالته باستخدام فرشاة أو النقر.

2.11تقريب الحافة العلوية

- تعريف: تقريب أو تآكل الحافة العلوية للسطح المقطوع.

- الأسباب:

- يحدث عندما يكون التيار مرتفعًا جدًا أو تكون الفوهة بعيدة جدًا عن قطعة العمل.

- يُرى عادةً أثناء قطع الصفائح السميكة.

3.0تطبيقات القطع بالبلازما الشائعة وتطبيقات المنتجات المحددة

3.1التطبيقات الشائعة:

- قطع الصفائح المعدنيةيُستخدم القطع بالبلازما على نطاق واسع لقطع صفائح الفولاذ والألمنيوم والنحاس وغيرها من المواد. بفضل دقته العالية وسرعته العالية في القطع، يُعدّ مثاليًا للتطبيقات في القطاعات الصناعية التي تتطلب متطلبات صارمة للشكل والحجم.

- قطع الأنابيب:لا تعد عملية القطع بالبلازما مناسبة للصفائح المعدنية فحسب، بل أيضًا للقطع الدقيق لمختلف الأنابيب، وخاصة الأنابيب ذات الجدران السميكة والقطر الكبير.

- تحضير اللحام:يستخدم القطع بالبلازما بشكل شائع لتشطيف الحواف أو المعالجة المسبقة للأجزاء المعدنية، وخاصة في عمليات اللحام، حيث يمكن للقطع المشطوف أن يعزز جودة وصلة اللحام وعمق الاختراق.

- قطع الأخدود والفتحة:يمكن استخدام القطع بالبلازما لإنشاء أخاديد على الأسطح المعدنية، والتي غالبًا ما تُرى في عمليات اللحام أو الإصلاح.

- ثقب الصفائح المعدنية:يمكن لقطع البلازما أن يثقب بسرعة صفائح المعدن، مما يجعلها جاهزة للمعالجة اللاحقة، وهي مناسبة بشكل خاص للصفائح المعدنية الرقيقة.

3.2تطبيقات المنتج المحددة:

- آلات قطع الصفائح بالبلازما:

صُممت هذه الآلات لقطع صفائح معدنية كبيرة، وتُستخدم على نطاق واسع في صناعات مثل بناء السفن، والهياكل الفولاذية، وصناعة السيارات. تستطيع آلات قطع الصفائح بالبلازما قطع صفائح معدنية بسماكات مختلفة بسرعة ودقة عاليتين، مما يُبرز مزاياها في كفاءة الإنتاج ودقته. - آلات قطع الأنابيب بالبلازما:

صُممت هذه الآلات خصيصًا لقطع الأنابيب، وخاصةً الأنابيب ذات الأقطار الكبيرة أو الجدران السميكة. تُستخدم آلات قطع الأنابيب بالبلازما بشكل شائع في صناعات مثل البناء والطاقة والنفط والغاز الطبيعي، حيث تقطع الأنابيب غير المنتظمة والمعدات والمكونات الهيكلية، مما يوفر قدرة إنتاجية عالية. - روبوتات قطع البلازما:

مقارنةً بآلات قطع البلازما اليدوية التقليدية، تتميز روبوتات قطع البلازما بأتمتة ودقة عاليتين. تُستخدم عادةً في قطع الأجزاء المعقدة، وخاصةً في صناعات مثل صناعة الطيران والسيارات، مما يُحسّن كفاءة الإنتاج ودقة القطع بشكل ملحوظ. - آلات القطع بالبلازما CNC:

تستخدم آلات القطع هذه تقنية التحكم الرقمي بالحاسوب (CNC) للتحكم الدقيق في مسار القطع، مما يجعلها مناسبة للإنتاج بكميات كبيرة وقطع الأشكال المعقدة. تُستخدم آلات القطع بالبلازما CNC على نطاق واسع في معالجة الصفائح المعدنية، وصناعات الإعلان، وتصنيع الآلات، مما يوفر حلول قطع فعالة ودقيقة. - آلات القطع بالبلازما المحمولة:

هذه الآلات مثالية للعمليات في الموقع، وخاصةً لقطع الهياكل المعدنية الكبيرة أو قطع العمل. مرونتها تجعلها تُستخدم على نطاق واسع في صناعات مثل إصلاح السفن والبناء.

4.0الأسئلة الشائعة حول قطع البلازما

4.1كيف تتم مقارنة عملية قطع البلازما مع عملية قطع الأكسجين والوقود؟

بينما تُستخدم كلتا الطريقتين لقطع المعادن، فإن قطع البلازما أسرع وأكثر دقة ويُنتج حرارة أقل، مما يُؤدي إلى صغر مساحة المنطقة المتأثرة بالحرارة. يُعد قطع الأكسجين والوقود أفضل للمواد السميكة، بينما يُعد قطع البلازما مثاليًا لمجموعة واسعة من السماكات، من الصفائح الرقيقة إلى الصفائح السميكة.

4.2ما هو الخبث وكيف يمكن التقليل منه؟

الخبث هو المادة المنصهرة التي تتراكم على ظهر قطعة العمل أثناء القطع. وينتج عن معايير قطع غير صحيحة، مثل السرعة والتيار وضغط الغاز. لتقليل الخبث، اضبط سرعة القطع، وتأكد من ضبط ضغط الغاز بشكل صحيح، وتجنب القطع ببطء شديد أو بسرعة كبيرة.

4.3ما هو الفرق بين القطع السحب والقطع المتباعد؟

- قطع السحب:يتم سحب فوهة الشعلة على طول سطح قطعة العمل وهي مثالية لتطبيقات التيار المنخفض (≤40 أمبير).

- القطع المتباعد:تُحفظ فوهة الشعلة على بُعد 3-4 مم من قطعة العمل، مما يجعلها مناسبةً لدقة أعلى وقطع أدق. تتطلب هذه الطريقة معدات إضافية مثل قضبان التوجيه المتباعدة.

4.4ما هي مسافة القطع المثالية بين الشعلة وقطعة العمل؟

تؤثر المسافة بين فوهة الشعلة وقطعة العمل، والمعروفة باسم مسافة التباعد، على جودة القطع. في أنظمة التيار المنخفض، غالبًا ما تلامس الفوهة المادة (قطع السحب)، بينما في أنظمة التيار العالي، تبقى الفوهة على مسافة ثابتة باستخدام أدلة أو أنظمة آلية مثل نظام التحكم في جهد القوس (AVC).

4.5ما هو عرض الشق، وكيف يؤثر على قطعتي؟

يُشير عرض الشق إلى الفراغ المتبقي في المادة أثناء القطع. وقد يؤثر ذلك على دقة المنتج النهائي، خاصةً في الأشكال المعقدة وقطع الثقوب. يؤدي ارتفاع التيارات وبطء سرعات القطع إلى زيادة عرض الشق، لذا يجب أخذه في الاعتبار أثناء مرحلة التصميم لتعويض التغيرات في الأبعاد.

4.6ما هو التشطيب، ومتى يجب استخدامه؟

التشطيب هو عملية قطع حافة صفيحة معدنية أو أنبوب بزاوية، تتراوح عادةً بين 15 و45 درجة. ويُستخدم عادةً في تحضير اللحام لضمان اختراق اللحام بشكل صحيح وجودة الوصلة.