في مجال تشغيل المعادن، يُعد نموذج أداة القطع أحادية النقطة مفهومًا أساسيًا لفهم آلية عمل عمليات القطع. يُبرز هذا النموذج أهمية هندسة الأداة، وسرعة القطع، ومعدل التغذية في تحديد كفاءة التشغيل وجودة المنتج النهائي. ومن خلال فهم هذه العوامل، يُمكن للمصنعين التحكم بشكل أفضل في تكوين الرقائق، وقوى القطع، وبالتالي تقليل العيوب والتكاليف.

علاوة على ذلك، تلعب آليات تآكل الأدوات وتعطلها دورًا حاسمًا في أداء التشغيل. يساعد تحليل كيفية تطور أنواع التآكل المختلفة - مثل الالتصاق والتآكل والانتشار - في التنبؤ بعمر الأداة وتخطيط صيانتها. يؤدي تحسين معايير القطع بناءً على هذه الرؤى إلى تحسين تشطيب السطح وإطالة عمر استخدام الأداة، مما يعزز اقتصاديات الإنتاج الإجمالية.

1.0تحليل العملية: نموذج أداة القطع ذات النقطة الواحدة

بغض النظر عن عملية التصنيع المستخدمة، هناك عوامل متعددة تتفاعل معًا وتؤثر على الجودة والإنتاجية والاقتصاد العام. على سبيل المثال، في عملية الصب بالقالب، هناك معايير مثل:

- درجة حرارة المعدن المنصهر.

- معدل التبريد المستحث في القوالب باستخدام السوائل المبردة،

- التشطيب السطحي للقالب (الذي يؤثر على معدل تدفق المعدن)،

- والضغط الذي يتم به دفع المصهور إلى القالب يلعب دورًا مهمًا.

بناءً على إعدادات هذه المعلمات، تختلف نسبة القطع المعيبة ومعدل الإنتاج والاختلافات في أبعاد القطع. علاوة على ذلك، تؤثر ظروف التشغيل أيضًا على استهلاك الطاقة. كما يؤثر حجم وتصميم الآلة والقوالب - التي يجب أن تتحمل ضغطًا ودرجة حرارة مرتفعتين - على التكلفة.

لذلك، من المهم جدًا أن نكون قادرين على السيطرة على العملية بفعالية.

في معظم الشركات، سلسلة من التشغيلات التجريبية يتم إجراء ذلك حتى يتم إيجاد ظروف العمل "المثالية" لإنتاج كل قطعة. ومع ذلك، فمن غير كافية إجراء مثل هذه التجارب دون معرفة مسبقة بسلوك العملية.

إذا تمكنا من توقع أنواع الاتجاهات التي ستحدث أثناء التجارب حيث تختلف بعض المعلمات، فيمكننا تقليل وقت التخطيط للعمليات بشكل كبير.

إن الفهم الجيد للعلاقة بين مخرجات العملية ومعامِلات التحكم الخاصة بها يساعدنا أيضًا على استخدام العملية بطريقة أزياء أكثر تحسينًايمكن تحقيق هذا الفهم العميق لسلوك العملية من خلال تطوير النماذج التحليلية من العملية.

والسبب في ذلك هو أننا نعرف بالفعل كيفية العثور على القيم المثلى للنماذج التحليلية، كتلك التي تُمثَّل بالمعادلات الرياضية. على سبيل المثال، إذا كان النموذج دالة متصلة ذات قيمة حقيقية، يُمكننا إيجاد أقصى قيمة (أو أدنى قيمة) لها باستخدام حساب التفاضل البسيط.

نظرًا لأنه ليس لدينا الوقت لدراسة مثل هذه النماذج لكل عملية بالتفصيل، فسوف تركز هذه الدورة على تطوير نماذج تحليلية لـ عملية قطع بسيطة - على وجه التحديد، نموذج أداة القطع ذات النقطة الواحدة.

2.0هندسة أداة النقطة الواحدة

فهم زوايا القطع وشكل الأداة وتكوين الرقاقة في القطع المتعامد

2.1نموذج القطع المتعامد

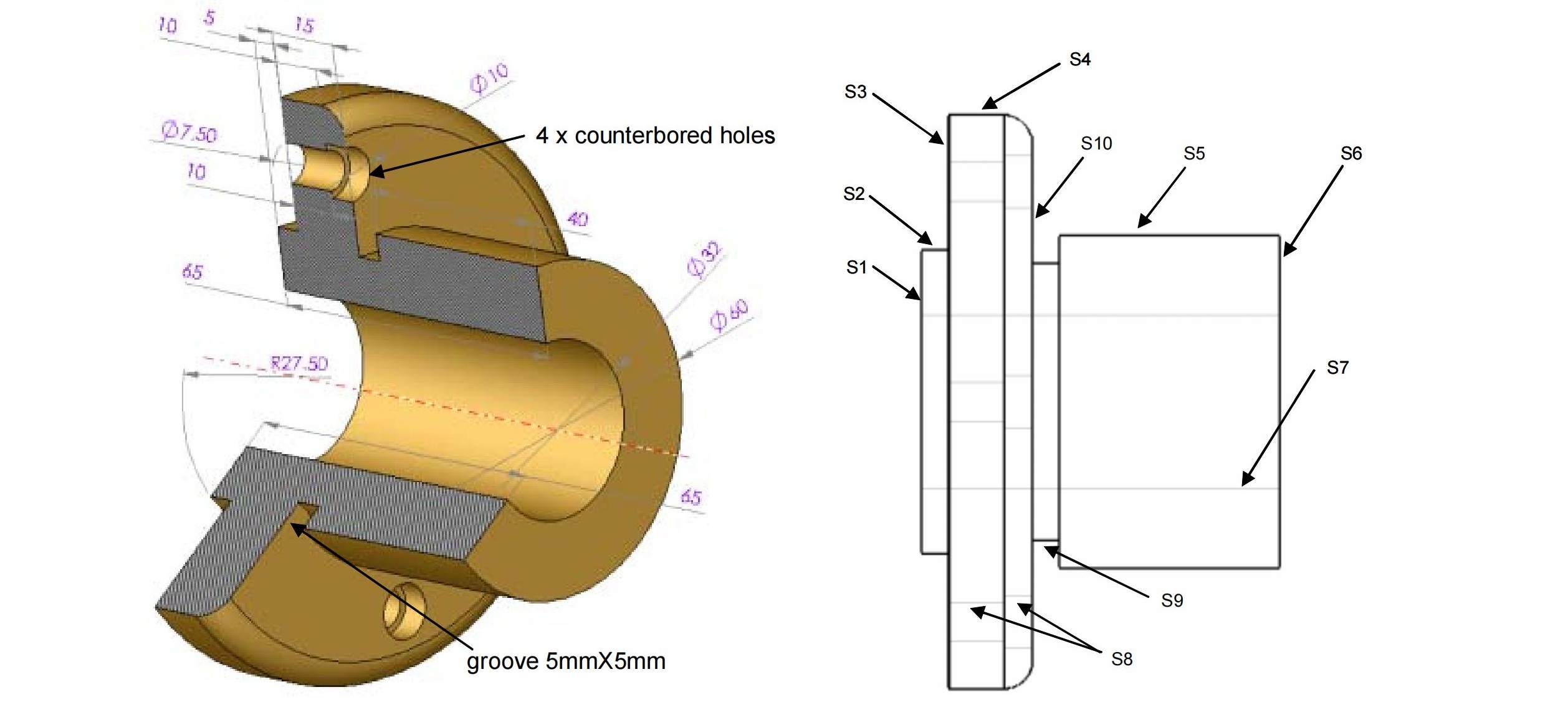

ربما يكون النموذج الأبسط للتحليل هو أداة النقطة الواحدة، القطع المتعامد النموذج. يمكن تصور هذا النموذج بسهولة من خلال عملية التحويلحيث يتم القطع عن طريق تحريك الأداة بالنسبة للجزء الدوار.

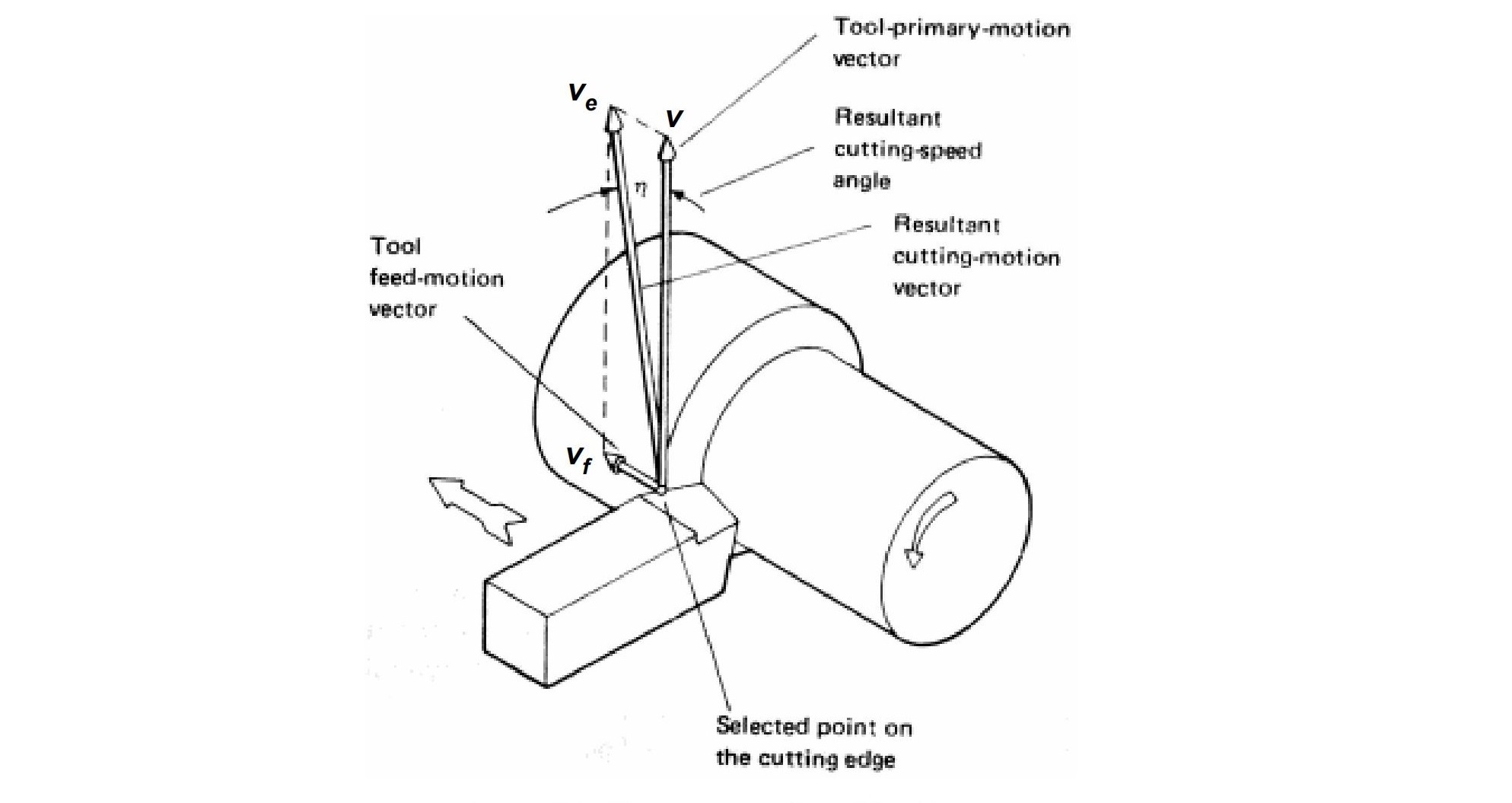

لوصف هذه الحركة، من المفيد فصل السرعة النسبية إلى مكونين:

-

سرعة القطع: vv

-

معدل التغذية: vfv_f

في معظم السيناريوهات العملية، معدل التغذية vfv_f أصغر بكثير من سرعة القطع vv، لذلك سرعة القطع الفعالة ve ≈vv_e \تقريبًا v. ولغرض هذا الفصل، سوف نفترض ve=vv_e = v ما لم ينص على خلاف ذلك.

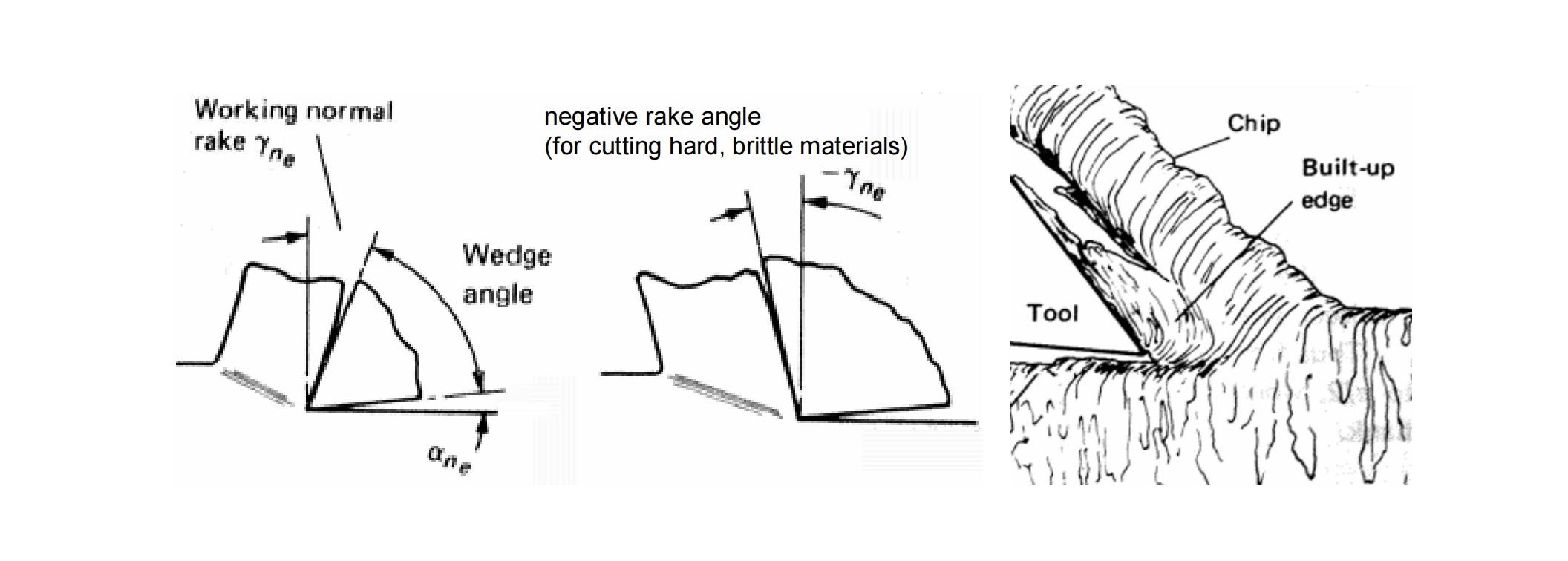

2.2هندسة الأدوات وأهميتها

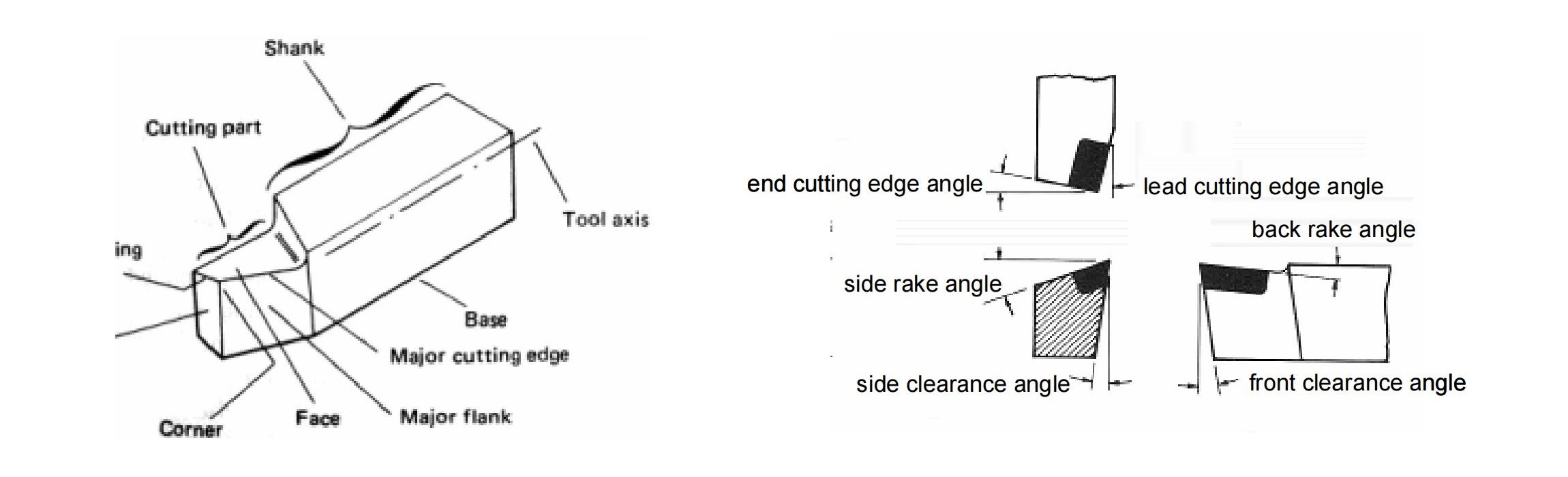

يوضح الشكل أعلاه أن أداة القطع ليست كتلة مستطيلة بسيطة، فكل وجه منها مائل بزاوية محددة. الهندسة إن استخدام الأداة أمر ضروري لإجراء تحليل أعمق.

يوضح الرسم التخطيطي المبسط للأداة (أدناه) الجوانب الرئيسية لهذا الهندسة:

- زوايا أشعل النار:حدد "حافة السكين" للقاطع

- زوايا الخلوص:تقليل الاحتكاك بين الأداة وقطعة العمل

- نصف قطر الأنف: مهم للمتانة، حيث أن الحافة الحادة تمامًا قد تتآكل أو تنكسر بسرعة

- زاوية الميل الجانبي:سيتم مناقشة ذلك بمزيد من التفصيل في الأقسام اللاحقة

2.3إعادة التفكير في تكوين الرقائق: القص مقابل الشد

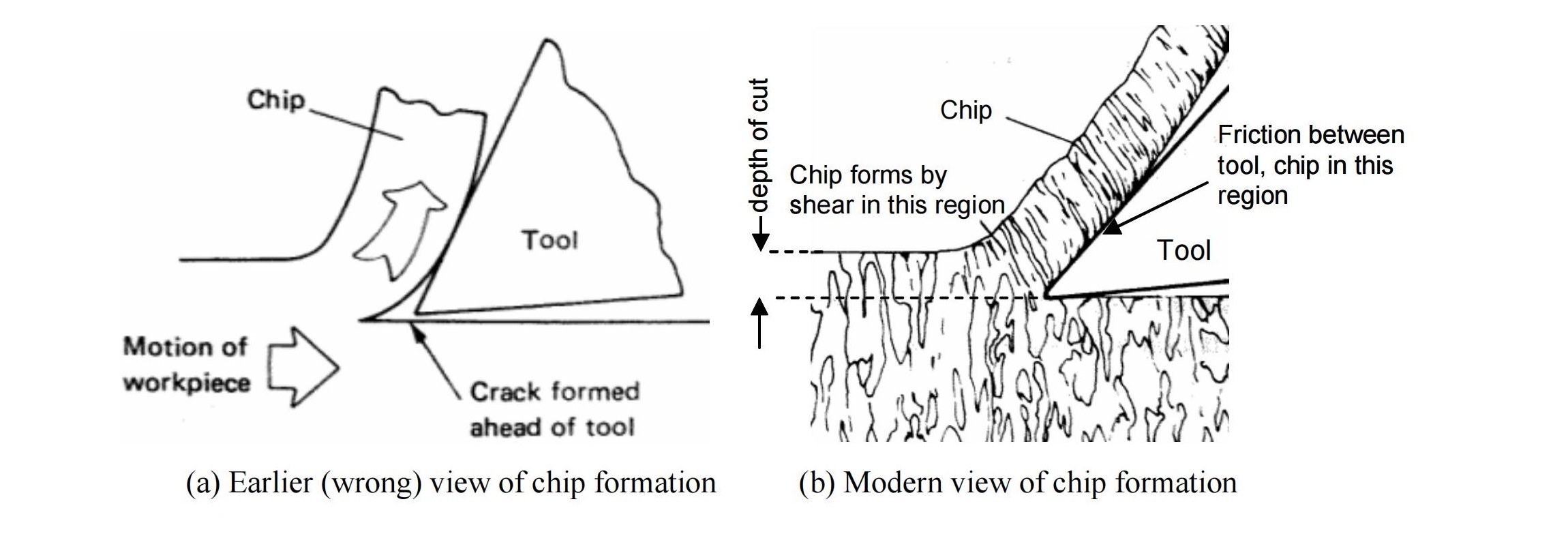

في النظريات المبكرة للتصنيع، كان يُعتقد أن المواد تتم إزالتها عن طريق كسر الشد - في الأساس، كان من المفترض أن تقوم الأداة "بفصل" المواد.

ومع ذلك، في وقت لاحق دراسات المجهر وكشف أن معظم تشوه المواد وتكوين الرقائق يحدث بسبب فشل القص، وليس التوتر. يوضح الشكل أدناه تطور هذا الفهم.

(أ) وجهة نظر سابقة (غير صحيحة): كسر الشد

(ب) النظرة الحديثة: فشل القص

2.4لماذا يُعد التنبؤ بقوة القطع أمرًا مهمًا

القدرة على التنبؤ بقوى القطع نظراً لهندسة الأداة، وسرعة القطع، ومادة قطعة العمل، فإن هذه المعرفة تُعدّ بالغة الأهمية. يمكن أن تُساعد هذه المعرفة في:

- تقدير قوة تصنيف مطلوب لأداة آلية

- يقيم قابلية التصنيع من مادة

- خطة ل عمر الأداة و معدلات الإنتاج

في حين تم اقتراح العديد من النماذج النظرية لربط قوة القطع بمعلمات العملية، فإنها غالبًا ما تبسط الافتراضات إلى الحد الذي تصبح فيه أقل فائدة في الممارسة العملية.

لذلك، للحصول على تحليل أكثر دقة وقابلية للتطبيق، البيانات التجريبية لا تزال الطريقة المفضلة. لمزيد من القراءة ودراسات الحالة، راجع أساسيات تشغيل المعادن وأدوات الآلات بقلم جيفري بوثرويد.

3.0عمر الأداة، وتآكل الأداة، واللمسة النهائية للسطح

فهم آليات التآكل ومعايير فشل الأدوات وتأثيرها على جودة التصنيع

3.1ظروف القطع عالية الإجهاد وآليات التآكل

يتضمن القطع:

- ضغوطات عالية

- سرعة نسبية عالية بين الأداة والرقاقة/قطعة العمل

- درجات حرارة عالية (تصل إلى 1000 درجة مئوية)

هذه الظروف القاسية تسبب الضرر التدريجي للأداة، ويرجع ذلك في المقام الأول إلى ثلاث آليات:

- تآكل الالتصاق:

قد تلتصق القطع الصغيرة المتشققة من قطعة العمل بسطح الأداة بسبب ارتفاع درجات الحرارة. عند انكسارها، تُمزّق أجزاء صغيرة من الأداة. - كشط:

تحتك الجزيئات الصلبة والاختلافات المجهرية الموجودة على الجانب السفلي للشريحة باستمرار بالأداة، مما يؤدي إلى تآكلها تدريجيًا. - تآكل الانتشار:

عند ارتفاع درجات الحرارة، تنتشر ذرات مادة الأداة داخل الرقاقة، مما يُضعف البنية الدقيقة للأداة ويزيد من احتمالية كسرها. تزداد معدلات الانتشار بشكل كبير مع ارتفاع درجة الحرارة.

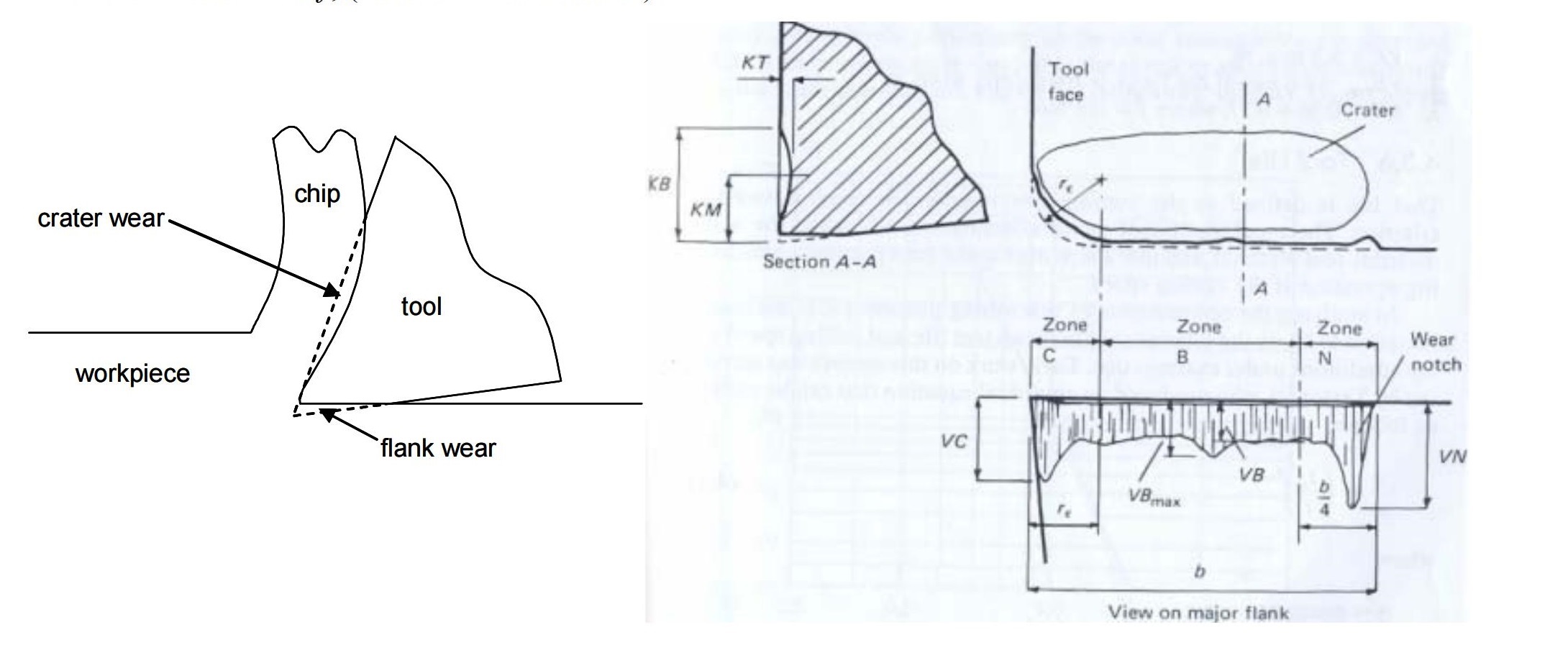

3.2أنواع تآكل الأدوات: الحفرة والجانب

بمرور الوقت، يظهر نوعان قابلان للقياس من التآكل على الأداة:

- تآكل الحفرة:انخفاضٌ مُتَشَكِّلٌ على سطح الأداة. يُقاس بأقصى عمقٍ له.

- تآكل الجناح:يوجد على طول جانب الأداة. يُقاس بمتوسط عرض المنطقة المتآكلة.

(ب) قياس التآكل

بمجرد أن يتجاوز التآكل حدًا محددًا مسبقًا، يُعتبر أن الأداة قد وصلت إلى نهاية عمرها الإنتاجي. في هذه المرحلة، يتم التخلص منها أو تجديدها (على سبيل المثال، إعادة شحذ الحافة عن طريق الطحن).

3.3معايير عمر الأداة

المعايير المشتركة لإنهاء عمر الأداة (المعروفة أيضًا باسم معايير عمر الأداة) يشمل:

- فشل كارثي - الكسر الكامل للأداة

- ملابس موحدة للجناح - متوسط عرض التآكل VB=0.3 ممVB = 0.3 مم

- تآكل غير موحد في الجانب - أقصى عرض للتآكل VBmax=0.6 mmVB_{max} = 0.6 \text{ mm}

- تآكل الحفرة - KT=0.06+0.3fKT = 0.06 + 0.3f أين ف ف هل التغذية بالملم

3.4معادلة تايلور لعمر الأداة

في أوائل القرن العشرين، ف.و. تايلور أثبتت أن سرعة القطع في في هو العامل الأكثر أهمية في تحديد عمر الأداة. وقد اقترح النظرية الشهيرة الآن معادلة الحياة لأداة تايلور:

VTn=cVT^n = c

- في في:سرعة القطع

- تي تي:الوقت حتى الفشل

- ن ن, نسخة: الثوابت لزوج معين من مادة الأداة وقطعة العمل

3.5الحافة المبنية (BUE)

أثناء التشغيل، قد تتكون طبقة رقيقة من مادة قطعة العمل ترسب على سطح الأداة، تصبح متمرس في العمل تحت ضغط عالٍ. قد يؤدي هذا إلى تراكم طبقات متعددة صلبة، مما يشكل الحافة المبنية (BUE).

يُسبب استخدام BUE تآكلًا في السطح ويُغير هندسة الأدوات. مع ذلك، يُمكن الحد من استخدام BUE من خلال:

انخفاض عمق القطع

زيادة زاوية أشعل النار

استخدام سوائل القطع المناسبة

(ب) تشكيل الحافة المبنية

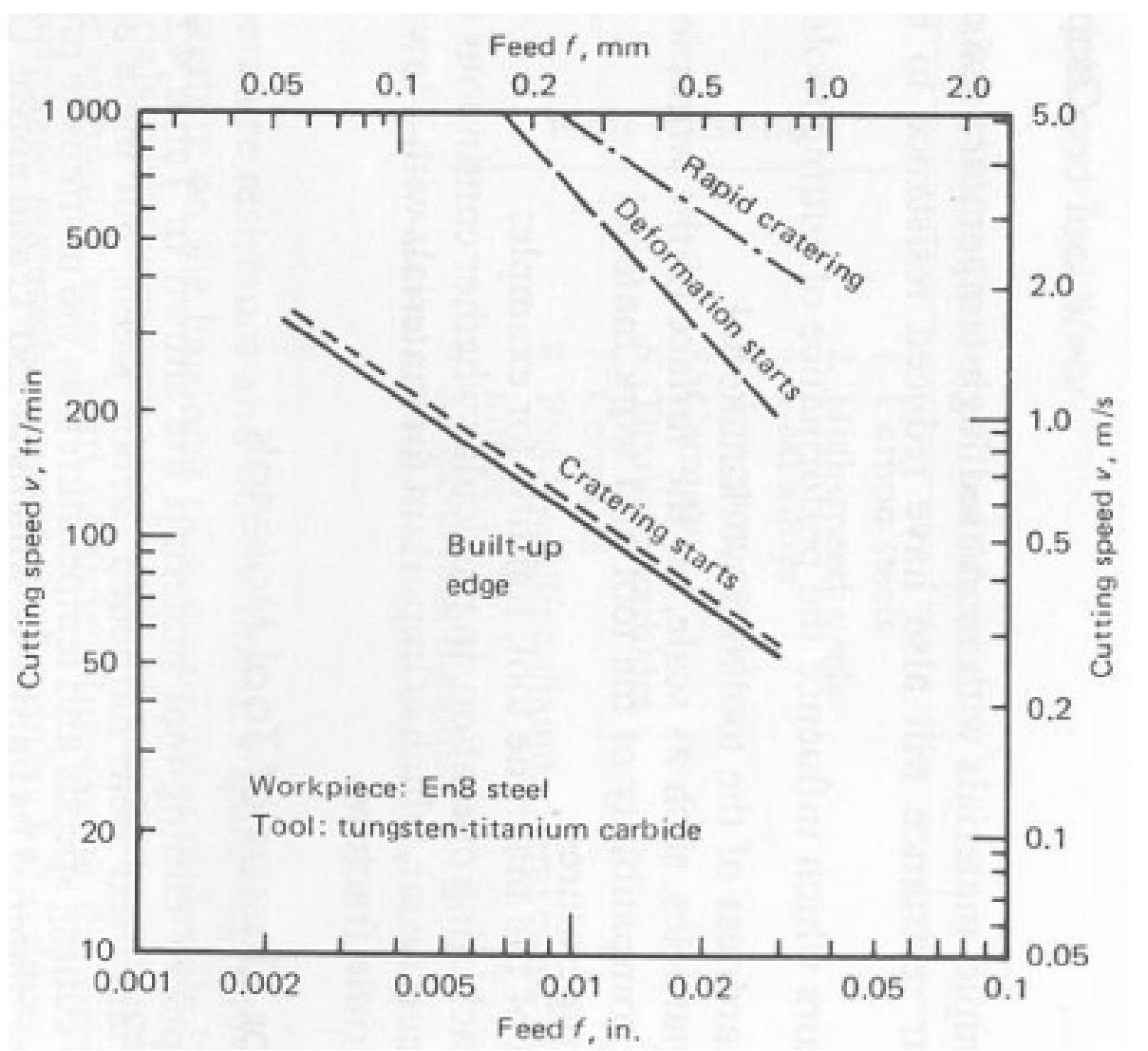

3.6تآكل الأداة مقابل سرعة التغذية والقطع

تساعد هذه البيانات التجريبية في تحديد معلمات القطع المثالية لتمديد عمر الأداة وتحسين كفاءة التصنيع.

3.7مواد أدوات القطع النموذجية

لتحمل ظروف التشغيل القاسية، يجب أن تحتوي أدوات القطع على:

- صلابة عالية

- قوة تأثير عالية

- مقاومة التآكل في درجات الحرارة العالية

تشمل مواد الأدوات الشائعة ما يلي:

- الفولاذ عالي السرعة (HSS):

سبيكة من الحديد مع ~18% من التنغستن و ~4% من الكروم. - كربيدات الأسمنت:

المواد المتكلسة (~94% من التنجستن، ~6% من الكربون، <1% من الكوبالت).

الأدوات الحديثة تستخدم في كثير من الأحيان سيقان فولاذية مع حشوات قابلة للاستبدال مصنوعة من:

كربيد

كربيد مطلي (مع طلاءات مثل كربيد التنغستن، كربيد التيتانيوم، نتريد التيتانيوم، نتريد البورون المكعب (CBN)، أو حتى الماس)

يتراوح سمك الطلاء عادة من 5-8 ميكرون.

3.8تشطيب السطح والعوامل المؤثرة فيه

معلمات القطع—السرعة والتغذية وعمق القطع- تؤثر بشكل مباشر على كليهما عمر الأداة و تشطيب السطح، والتي بدورها تؤثر على اقتصاديات التصنيع.

(ب) خشونة السطح RmaxR_{max}Rmax كدالة لهندسة التغذية والأداة

3.9عوامل إضافية تؤثر على تشطيب السطح

بالإضافة إلى التغذية والهندسة، تتأثر جودة السطح أيضًا بما يلي:

- اهتزازات أدوات الآلة

- عدم الدقة في أنظمة الطاولة/الحركة

- خصائص مادة قطعة العمل

- خدش بالرقائق أثناء القطع