مقدمة

تُحدد تحمُّلات تصنيع الصفائح المعدنية الانحرافات المقبولة في الحجم والهندسة وغيرها من خصائص الأجزاء المُصنّعة. تُعد هذه التحمُّلات أساسيةً لـ التثبيت الدقيق, تجميع متسق، و التكامل السلس مع المكونات الأخرى.

في معظم الحالات، يتبع المصنعون ISO 2768-mk للسيطرة على:

- الأبعاد الخطية والزاوية

- التسطيح والاستقامة

- الاسطوانية والدائرية

تلخص الأقسام التالية التسامحات القياسية و نصائح التصميم الرئيسية لتحقيق تصنيع صفائح معدنية دقيقة وفعالة.

1.0التفاوتات القياسية لتصنيع الصفائح المعدنية

1.1تفاوتات غزل المعادن (المعيار المرجعي ISO 2768)

يوضح الجدول أدناه الانحرافات المسموح بها (مم) وفقًا لـ ايزو 2768، بناءً على نطاقات الطول الاسمية المختلفة:

ما هو ISO 2768؟ دليل شامل للتسامحات المعيارية

| نطاق الحجم الاسمي (مم) | غرامة (ف) | متوسط (م) | خشن (ج) | خشن جدًا (فعل) |

| 0.5 حتى 3 | ±0.1 | ±0.2 | — | — |

| أكثر من 3 إلى 6 | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| أكثر من 30 إلى 120 | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| أكثر من 120 إلى 400 | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| أكثر من 400 إلى 1000 | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| أكثر من 1000 إلى 2000 | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| أكثر من 2000 إلى 4000 | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

1.2نصف القطر الخارجي وارتفاعات الشطب

| المدى (مم) | غرامة (ف) | متوسط (م) | خشن (ج) | خشن جدًا (فعل) |

| 0.5 إلى 3 | ±0.2 | ±0.2 | ±0.4 | ±0.4 |

| أكثر من 3 إلى 6 | ±0.5 | ±0.5 | ±1.0 | ±1.0 |

| أكثر من 6 | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

1.3تفاوتات الأبعاد الزاوية

| الطول الاسمي (مم) | غرامة (ف) | متوسط (م) | خشن (ج) | خشن جدًا (فعل) |

| حتى 10 | ±1 درجة | ±1 درجة | ±1°30′ | ±2 درجة |

| أكثر من 10 إلى 50 | ±0°30′ | ±0°30′ | ±1 درجة | ±2 درجة |

| أكثر من 50 إلى 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1 درجة |

| أكثر من 120 إلى 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| أكثر من 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0نصائح تصميمية لتصنيع الصفائح المعدنية

يُساعد تحسين تصميمك على خفض تكاليف التصنيع وضمان نتائج عالية الجودة. فيما يلي المبادئ التوجيهية للتصميم الحرج استنادًا إلى ممارسات DfM القياسية وتحليل الصناعة.

2.1سمك الجدار

التوحيد: يُعد الحفاظ على اتساق سُمك الجدار في جميع أجزاء المُكوِّن أمرًا بالغ الأهمية لضمان سلامة الهيكل ودقة التجميع. قد يؤدي عدم تساوي السُمك إلى حدوث تشوهات واختلالات في المحاذاة ومشاكل في التفاوت أثناء التصنيع.

نطاقات السُمك الموصى بها:

- التصنيع العام: 9 – 20 مم (عادةً للصفائح التي يقل حجمها عن 3 مم، والتي تتم معالجتها بـ آلات القص أو مقصات المقصلة).

- القطع بالليزر:5 – 10 ملم هو الحجم المثالي عند استخدام آلات القطع بالليزر CNC، والتي توفر دقة عالية وتشويه حراري ضئيل.

- الانحناء: يوصى باستخدام 5 – 6 مم للحصول على نتائج متسقة على آلات مكابح الضغط أو مكابس الضغط CNC، مما يضمن انحناءات دقيقة دون تشقق أو ارتداد مفرط.

2.2الانحناءات

الثني عملية بالغة الأهمية في تصنيع الصفائح المعدنية، إذ يؤثر بشكل مباشر على دقة القطع وجودتها العامة. يضمن الاختيار الصحيح للمعايير الحد الأدنى من تشوه المادة وثبات التفاوتات. تُجرى معظم عمليات الثني باستخدام آلات مكابس الضغط أو مكابس الضغط المُدارة بالتحكم الرقمي (CNC)، مما يتيح تحكمًا دقيقًا في زوايا الانحناء وأبعاده.

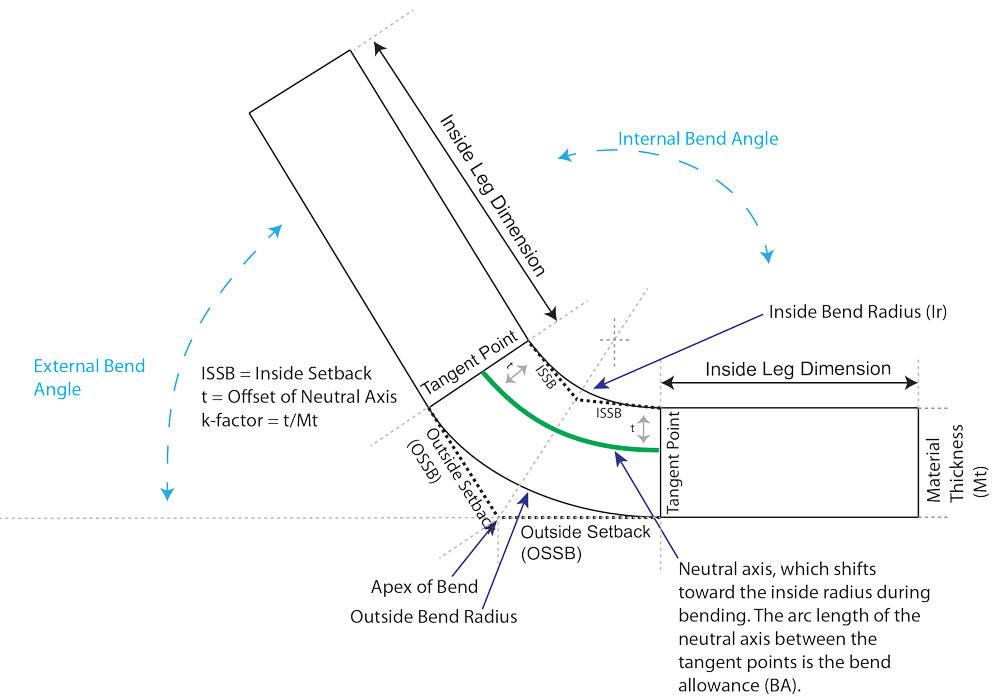

2.3عامل K

- تعريف: عامل K هو النسبة بين المحور المحايد (t) وسمك المادة (Mt)، ويعبر عنه بـ ك = ت / م ت.

- النطاق الموصى به: 3 – 0.5 (بمتوسط ~0.4468 لمعظم المعادن).

- غاية: يساعد الحساب الدقيق لعامل K في تحديد بدل الانحناء والأنماط المسطحة، مما يمنع التمزق والترقق المفرط للمواد. آلات مكابس الضغط CNC باستخدام حاسبات بدل الانحناء القابلة للبرمجة، يمكنك ضبط قيم عامل K تلقائيًا للحصول على دقة قابلة للتكرار.

2.4نصف قطر الانحناء

- تعريف: نصف قطر الانحناء هو المسافة بين محور الانحناء والسطح الداخلي للمادة.

- المبادئ التوجيهية:

- بالنسبة للمواد المطيلة مثل الفولاذ المقاوم للصدأ، الانحناء الداخلي نصف القطر يجب أن يكون على الأقل مساويًا لسمك المادة لمنع التشقق.

- بالنسبة للمعادن الهشة (على سبيل المثال، سبائك الألومنيوم)، يوصى باستخدام نصف قطر انحناء أكبر لتقليل الضغط والتشويه.

- نصيحة بشأن المعدات: حديث مكابس الضغط CNC تعتبر الأدوات ذات نصف القطر مثالية لتحقيق نصف قطر انحناء ثابت، حتى على المكونات المعقدة.

2.5اتجاه الانحناء

يساعد الحفاظ على ثبات اتجاه الانحناء على تقليل الحاجة إلى إعادة توجيه الأجزاء، مما يُخفّض تكاليف الإنتاج ويُقلّل من أوقات التسليم. آلات مكابح الضغط مع مقاييس خلفية متعددة المحاور، يمكن تقليل التعديلات اليدوية بشكل أكبر، مما يضمن اتجاه انحناء موحدًا طوال الإنتاج.

2.6تخفيف الانحناء

يعد إضافة تخفيف الانحناء أمرًا ضروريًا لمنع التمزق أو التشوه بالقرب من الحواف.

- عمق: أكبر من نصف قطر الانحناء.

- عرض: على الأقل يساوي سمك المادة.

- فوائد: يعمل تخفيف الانحناء على تحسين الصلابة وتقليل الارتداد، وخاصة على الفولاذ عالي القوة المعالج بـ مكابس الفرامل الهيدروليكية أو مكابس ضغط كهربائية مؤازرة CNC.

2.7ارتفاع الانحناء

- الحد الأدنى للارتفاع: على الأقل 2 × سمك المادة + نصف قطر الانحناء.

- سبب: ارتفاعات الانحناء الصغيرة جدًا تجعل من الصعب وضع الورقة بدقة في مكابس الانحناء، مما قد يؤدي إلى جودة انحناء رديئة أو تشوه. مكابس الضغط CNC يوصى باستخدام أنظمة التثبيت الدقيقة لتشكيل ارتفاعات انحناء صغيرة مع الحفاظ على التفاوتات الضيقة.

2.8هيمز

يتم استخدام الحواف لإزالة الحواف الحادة، وتعزيز السلامة، وإضافة القوة الهيكلية لمكونات الصفائح المعدنية.

- تناسق: اتبع نفس إرشادات توجيه الانحناء لتقليل إعادة توجيه الأجزاء غير الضرورية، مما يؤدي إلى تحسين الكفاءة آلات مكابح الضغط.

- ارتفاع الانحناء: يجب أن يتوافق مع توصية ارتفاع الانحناء العامة (≥2 × سمك المادة + نصف قطر الانحناء).

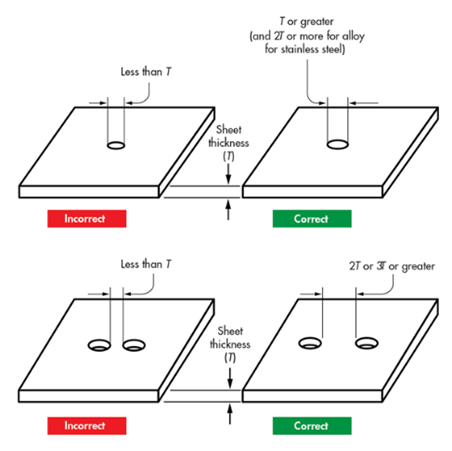

2.9حجم الحفرة والتباعد

المبادئ التوجيهية

- القطر: ≥ سمك المادة (يفضل أن يكون أكبر لتقليل تآكل الأدوات والتكاليف).

- التباعد: ≥ 2 × سمك الصفائح المعدنية.

- مسافة الحافة: ≥ سمك المادة لتجنب التمزق.

جدول الملخص

| ميزة التصميم | القيمة الموصى بها |

| الحد الأدنى لقطر الثقب | ≥ سمك المادة |

| تباعد الثقوب | ≥ 2 × سمك المادة |

| المسافة من الحافة | ≥ سمك المادة |

2.10تجعيدات وتجعيدات

تجعيد الشعر

- نصف القطر الخارجي: ≥ 2 × سمك المادة.

- حجم الثقب بالقرب من التجعيدات: ≥ نصف قطر التجعيد + سمك المادة

ثقوب غاطسة

- عمق: ≤ 0.6 × سمك المادة.

- المسافة بين المراكز: ≥ 8 × سمك المادة.

- المسافة من خط بيند: ≥ 3 × سمك المادة.

2.11علامات التبويب والشقوق

علامات التبويب

- طول: ≤ 5 × العرض.

- عرض: ≥ 2 × سمك المادة.

الشقوق

- عرض: ≥ سمك المادة.

- التباعد: ≥ 1/8 بوصة بين الشقوق.

- القرب من المنحنيات: ≥ 3 × سمك المعدن + نصف قطر الانحناء.

2.12اعتبارات قياس الصفائح المعدنية

- صفائح أكثر سمكًا:قد يحد من زوايا الانحناء التي يمكن تحقيقها ويسبب شقوقًا دقيقة.

- الممارسة الموصى بها:استخدم معادن أرق وأكثر مرونة ما لم تكن هناك حاجة إلى قوة هيكلية عالية.

3.0مواد تصنيع الصفائح المعدنية

يعتمد اختيار المادة المناسبة على التطبيق والقوة ومقاومة التآكل والقابلية للتصنيع. فيما يلي الخيارات الشائعة:

3.1الفولاذ المقاوم للصدأ

ملكيات:مقاومة للتآكل، متانة عالية، مقاومة لدرجة الحرارة، قابلية تشكيل جيدة.

التطبيقات:

- أدوات الطبخ

- قطع غيار الطائرات والسيارات

- معدات تجهيز الأغذية

- حاويات المواد الكيميائية والوقود

3.2الفولاذ المدرفل على الساخن

ملكيات:مرنة، قابلة للتشكيل، ذات تسامح أبعادي أقل صرامة.

التطبيقات:

- إطارات المركبات

- المعدات الزراعية

- مسارات السكك الحديدية ومكونات السيارات

3.3الفولاذ المدرفل على البارد

ملكيات: ~20% أقوى من المدرفلة على الساخن، ذات تشطيب ناعم.

التطبيقات:

- قطع غيار السيارات

- الأجهزة المنزلية

- تركيبات الإضاءة

3.4النحاس والبرونز

- نحاس:قابلة للطرق، مقاومة للتآكل، سهلة التشكيل.

- نحاس:مقاوم للتآكل، موصلية كهربائية عالية، مقاوم لدرجات الحرارة العالية.

- التطبيقات:التركيبات، والمعدات الإلكترونية، وأدوات المطبخ.

3.5الفولاذ المطلي مسبقًا

- ملكيات:الفولاذ المطلي مسبقًا، والذي تتم معالجته غالبًا باستخدام وحدة التغذية لفك اللفائف وتقويمها خطوط تضمن تغذية سلسة لعمليات الختم والانحناء

- التطبيقات:أجسام المعدات، المرفقات.

3.6الألومنيوم

ملكيات:خفيف الوزن، قوي، مقاوم للتآكل، موصلية حرارية وكهربائية جيدة.

التطبيقات:

- أجزاء السيارات والطائرات

- الحاويات الكهربائية

- تغليف المواد الغذائية

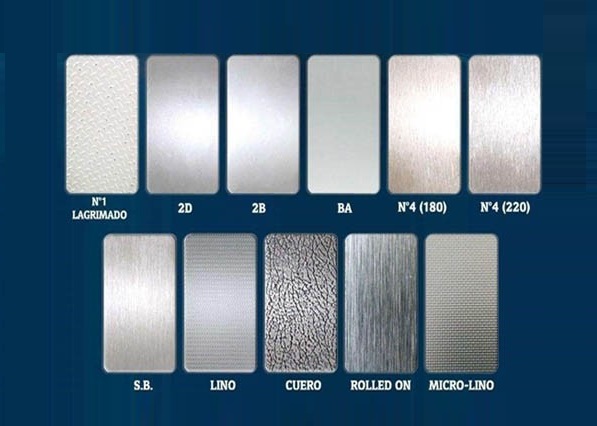

4.0خيارات التشطيب السطحي للصفائح المعدنية

4.1تفجير الخرز

- عملية:يتم تفجير الجسيمات الكاشطة (الرمل أو حبيبات الزجاج) بالهواء المضغوط.

- الايجابيات:ملمس ناعم غير لامع، صديق للبيئة، مناسب للأسطح الحساسة.

- سلبيات:ليس سريعًا، وليس مثاليًا للمشاريع الصغيرة.

4.2طلاء المسحوق

- عملية:يتم رش الطلاء المسحوق وخبزه لتشكيل طبقة واقية.

- الايجابيات:مقاومة ممتازة للتآكل، طويلة الأمد، اقتصادية.

- سلبيات:خلط الألوان محدود، وقد يكون مكلفًا بالنسبة للكميات الصغيرة.

4.3الأكسدة

- أنواع:

- النوع الأول: طبقة رقيقة، حمض الكروميك

- النوع الثاني: حمض الكبريتيك المقاوم للتآكل

- النوع الثالث: طبقة صلبة ومقاومة للتآكل

- الايجابيات:مقاوم للأشعة فوق البنفسجية، لمسة نهائية متينة

- سلبيات: يقتصر على معادن محددة

4.4تنظيف الأسنان بالفرشاة

- عملية:تعمل الفرشاة الخيطية على إزالة النتوءات وتحسين نعومة السطح.

- الايجابيات:يحسن المتانة ومقاومة التآكل

- سلبيات:قابلة للتلف، وقد تبقى آثار الفرشاة

4.5طباعة الشاشة

- يستخدم:الشعارات والملصقات وتعليمات السلامة

- الايجابيات:فعالة من حيث التكلفة، لا توجد قيود على حجم اللون

- سلبيات:مطابقة الألوان بدقة أمر صعب

4.6لماذا يُعد التحكم في التفاوتات أمرًا مهمًا في تصنيع الصفائح المعدنية

إن الحفاظ على التسامحات الضيقة يضمن:

- التجميع والتركيب الدقيق

- تقليل هدر المواد وإعادة العمل

- تحسين المتانة والأداء

- انخفاض تكاليف الإنتاج وأوقات التسليم أسرع

5.0خاتمة

فهم وتطبيق السليم تحمّلات تصنيع الصفائح المعدنية أمر بالغ الأهمية لضمان قطع غيار عالية الجودة, كفاءة التكلفة، و دورات إنتاج سريعة. وفقًا لمعايير ISO 2768 ودمجها التصميم من أجل التصنيع (DfM) إن اتباع مبادئ التصنيع الجيدة - مثل الحفاظ على سمك الجدار الموحد، ونصف قطر الانحناء الصحيح، والمسافة المناسبة بين الثقوب - يقلل من إعادة العمل، ويحسن دقة التجميع، ويطيل عمر المنتج.

عندما يتم دمجها مع الحق اختيار المواد و خيارات التشطيب السطحيتساعد هذه الممارسات الشركات المصنعة على تحقيق نتائج متسقة عبر الصناعات مثل السيارات, الفضاء الجوي, الالكترونيات، و الآلات الصناعية.

6.0الأسئلة الشائعة

ما هو التسامح القياسي لتصنيع الصفائح المعدنية؟

معظم الشركات المصنعة تتبع ISO 2768-mk، مع تفاوتات الأبعاد الخطية تتراوح من ±0.05 ملم للأجزاء الصغيرة إلى ±6.0 ملم للمكونات الكبيرة جدًا.

ما هو عامل K الموصى به لثني الصفائح المعدنية؟

ال عامل K تتراوح عادة من 0.3 إلى 0.5، بمتوسط 0.4468 لمعظم عمليات الانحناء.

كيف يؤثر سمك الجدار على تصنيع الصفائح المعدنية؟

تُحسّن الألواح السميكة متانة الهيكل، لكنها قد تُحدّ من زوايا الانحناء المُمكنة وتزيد من خطر التشقق. أما الألواح الرقيقة، فهي أسهل في التشكيل والانحناء، لكنها قد تُقلّل من صلابة الهيكل.

ما هي المواد الأفضل لمقاومة التآكل؟

الفولاذ المقاوم للصدأ والألمنيوم والنحاس والنحاس الأصفر يُقدّم مقاومة ممتازة للتآكل. يُستخدم الفولاذ المقاوم للصدأ بشكل شائع في الصناعات الغذائية والطبية والكيميائية.

ما هو أفضل تشطيب سطحي للتطبيقات الخارجية؟

طلاء مسحوق و الأكسدة مثالية للاستخدام في الهواء الطلق بسبب مقاومتها العالية للتآكل والأشعة فوق البنفسجية والعوامل الجوية.