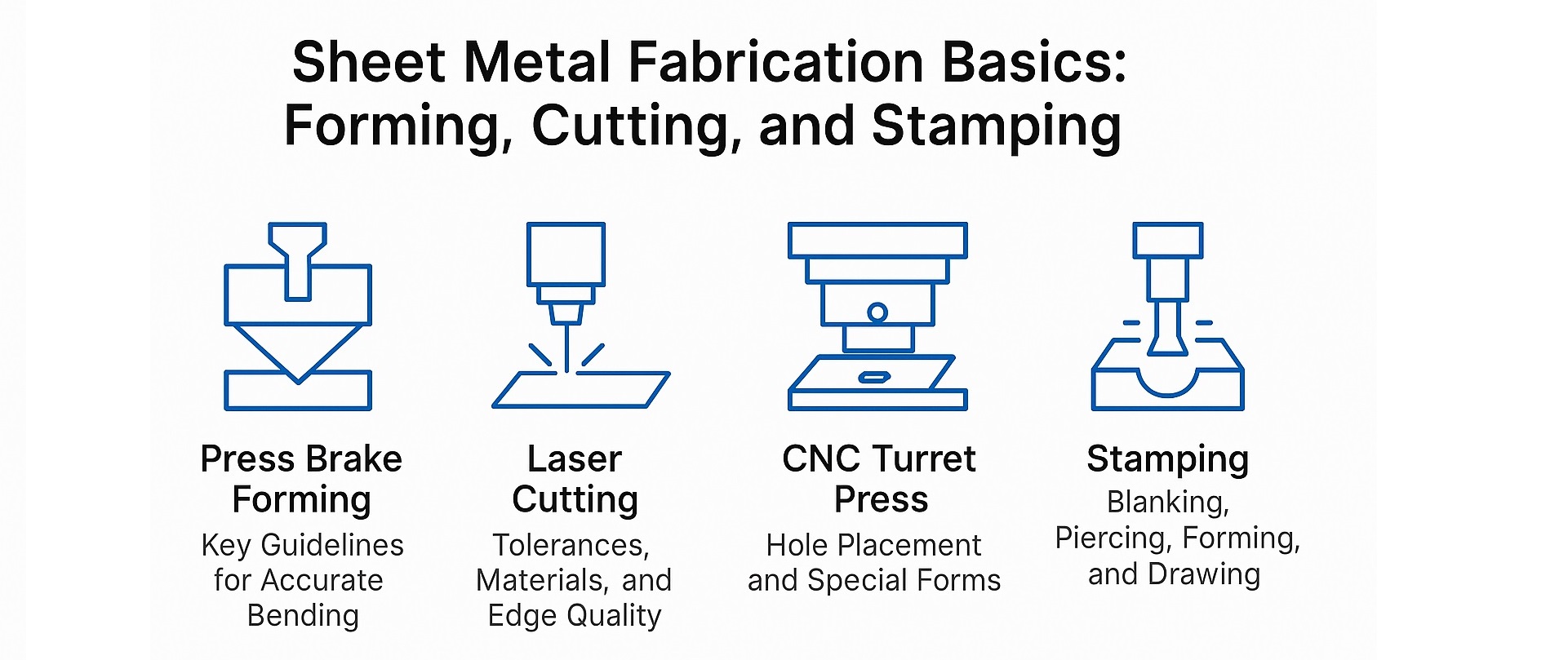

تتضمن صناعة الصفائح المعدنية مجموعة من عمليات التشكيل والقطع، ولكل منها اعتبارات تصميمية محددة لضمان الجودة والكفاءة والفعالية من حيث التكلفة. يركز هذا الدليل على إرشادات التشكيل الأساسية لـ تشكيل مكابح الضغط، وكذلك مبادئ القطع ل آلات القطع بالليزر و مكابس برج CNC.

1.0أساسيات التشكيل: إرشادات تشكيل مكابس الضغط

1.1المبادئ التوجيهية الرئيسية لتصميم مكابح الضغط

- استراتيجية تحديد الأبعاد: حدّد أبعاد القطعة في اتجاه واحد كلما أمكن. لأن عملية تشكيل مكبس الثني عملية ثني متسلسلة، فإن كل ثني يُحدث اختلافًا طفيفًا في الأبعاد. يتوافق تحديد الأبعاد في اتجاه واحد مع سير العملية، ويساعد في التحكم في تراكم التفاوتات.

- تفاوتات الانحناء:تسامح الانحناء +/–0.007 بوصةيُنصح بذلك. على الرغم من إمكانية تحقيق تحمّلات أضيق، إلا أنها تزيد تكاليف الإنتاج بشكل كبير.

- نصف قطر الانحناء المتسقاستخدم نصف قطر الانحناء نفسه لجميع انحناءات القطعة كلما أمكن. هذا يقلل من تغييرات الإعداد. يُفضل استخدام أنصاف أقطار مُحددة بالبوصات الكسرية، حيث يتم تحديد حجم أداة مكابس الضغط وفقًا لذلك.

- قياس الأبعاد من الميزة إلى الحافة:الأبعاد من سمة إلى حافة، بدلاً من سمة إلى سمة عبر مستويات متعددة. قد تتطلب أبعاد السمة إلى الانحناء قياسات أو تجهيزات خاصة، مما يزيد التكاليف.

- الأبعاد الحرجةيجب تحديد الأبعاد الحرجة فقط. قد تؤدي التفاوتات الضيقة غير الضرورية إلى تكاليف تصنيع باهظة.

- الأبعاد الخارجية مقابل الداخلية:إذا لم يكن البعد الداخلي بالغ الأهمية، فاستخدم دائمًا البعد الخارجي للحصول على دقة التشكيل.

1.2اعتبارات التشكيل الحرجة في تصميم الصفائح المعدنية

الأبعاد الحرجة في تشكيل الصفائح المعدنية: يستخدم الأبعاد الخارجية كمرجع أساسي للقياس ما لم يكن البعد الداخلي يُعدّ هذا النهج بالغ الأهمية من الناحية الوظيفية. يُبسّط هذا النهج عملية التفتيش، ويُقلّل من تراكم التفاوتات، ويُخفّض تكاليف التصنيع غير الضرورية.

1.3النقوش البارزة والأوفسات

يجب أن تكون أبعاد النقش والإزاحة على نفس جانب المادة، إلا إذا كان الارتفاع الإجمالي حرجًا. قد يؤدي الإفراط في تحديد المواصفات إلى زيادة تكلفة القطعة دون داعٍ.

1.4توصيات نصف قطر الانحناء

كقاعدة عامة، نصف قطر الانحناء الداخلي يجب أن يكون نصف القطر مساويًا لسمك المادة. قد يُسبب نصف القطر الأصغر مشاكل في تدفق المادة في المعادن اللينة وتشققًا في المواد الصلبة.

1.5تخفيف الانحناء

عند التشكيل بالقرب من الحافة، يمنع تخفيف الانحناء التمزق.

- يجب أن تكون المسافة من الحافة إلى الانحناء مساوية على الأقل لنصف قطر الانحناء.

- يجب أن يتجاوز عمق الإغاثة نصف قطر الانحناء، ويجب أن يكون عرض الإغاثة مساويًا على الأقل لسمك المادة، ويفضل أن يكون السمك + 1/64 بوصة.

1.6تشكيل بالقرب من الثقوب

لتجنب تشوه الفتحة أثناء الانحناء، اتبع الإرشادات التالية:

- ثقوب <1 في القطر: الحد الأدنى للمسافة D = 2T + R

- ثقوب >1 في القطر أو فتحات: الحد الأدنى للمسافة D = 2.5T + R

(T = سمك المادة، R = نصف قطر الانحناء)

1.7نسبة ارتفاع القالب إلى السُمك

الحد الأدنى لارتفاع القالب (D) للصفائح المعدنية: د = 2.5T + Rمن الممكن الحصول على ارتفاعات أقل ولكنها غالبًا ما تتطلب عمليات ثانوية مكلفة.

1.8تشويه الحافة

يمكن أن يصل بروز الحافة الناتج عن التشوه إلى نصف سُمك المادة. بالنسبة للمعادن الأكثر سُمكًا أو ذات أنصاف أقطار أضيق، يُمكن لنقش الحافة أن يمنع بروز الحافة غير المقبول.

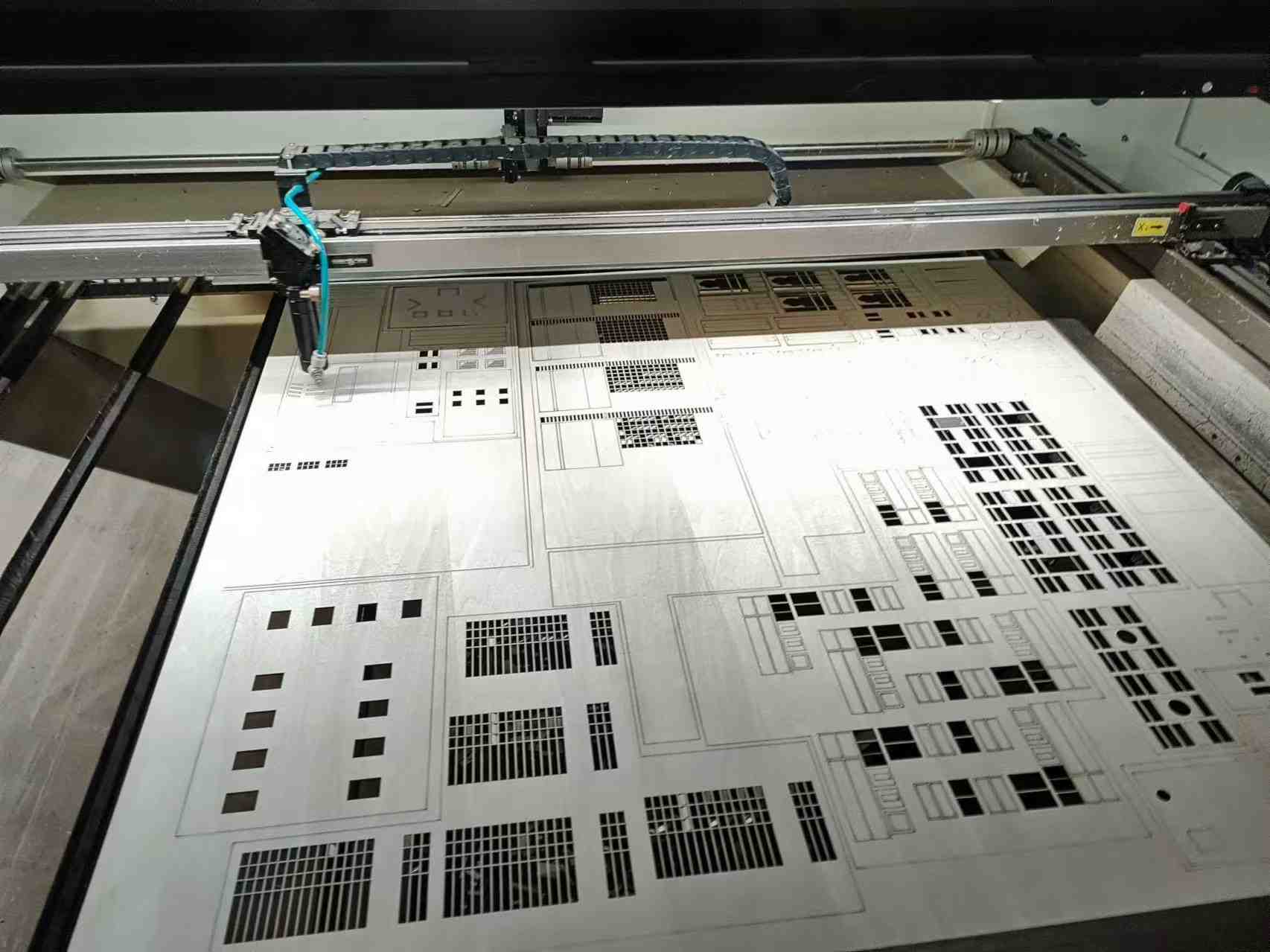

2.0أساسيات القطع بالليزر

2.1التسامحات وحدود القطع

- التسامح القياسي بين الميزات: +/–0.004 بوصة

- الحد الأدنى لعرض القطع: 008 بوصة، يتم تحديدها حسب عرض الشعاع.

2.2القيود المادية

هناك ثلاثة عوامل رئيسية - الانعكاسية، والسمك، والقابلية للاشتعال - تحد من القطع بالليزر:

- أقصى سمك: المعادن حتى 3/8 بوصةيمكن قطعها، على الرغم من أن جودة الحافة تنخفض مع السماكة.

- الانعكاسية:تتسبب المعادن شديدة الانعكاس مثل النحاس أو الفضة في تشتيت الشعاع، مما يجعلها غير مناسبة.

- قابلية الاشتعال:يجب اختبار المواد الحساسة للحرارة أو القابلة للاشتعال قبل القطع.

2.3المواد المقبولة

- الفولاذ (الفولاذ المقاوم للصدأ، CRS، HRS)

- الألومنيوم (قد يتطلب إزالة النتوءات)

- الفولاذ المجلفن والفولاذ المجلفن

- البلاستيك والورق المقوى (خاضع لاختبارات الحرارة والقابلية للاشتعال)

2.4المواد غير المقبولة

- النحاس والمعادن الثمينة (انعكاسية عالية)

- مخزون الورق (ما لم تتم معالجته بمادة مثبطة للهب)

2.5المنطقة المتأثرة بالحرارة (HAZ)

يؤدي القطع بالليزر إلى تصلب موضعي على طول الحواف، مما قد يؤثر على العمليات الثانوية مثل النقر أو التوسيع، وخاصة على المعادن الأكثر سمكًا.

2.6اعتبارات قطر الثقب

الثقوب المقطوعة بالليزر مدببة قليلاً (قطر الدخول > قطر الخروج). يمكن أن يصل الحد الأدنى لحجم الثقب إلى ٢٠١TP٣T من سمك القاعدة.

3.0أساسيات مكابس برج CNC

ال مكبس برج CNC تتميز بكفاءة عالية في التشغيلات ذات الحجم المنخفض إلى المتوسط، والنماذج الأولية، والإنتاج الفعال من حيث التكلفة باستخدام "الأدوات الناعمة" القياسية.

3.1التسامحات والأبعاد

- التسامح من ميزة إلى ميزة: +/–0.004 بوصة

- تحمل الثقب المثقوب: +/–0.002 بوصة

- استخدم نقاط مرجعية ذات معنى (على سبيل المثال، مراكز الثقوب) بدلاً من الحواف، والتي قد تكون مدببة أو غير محاذية.

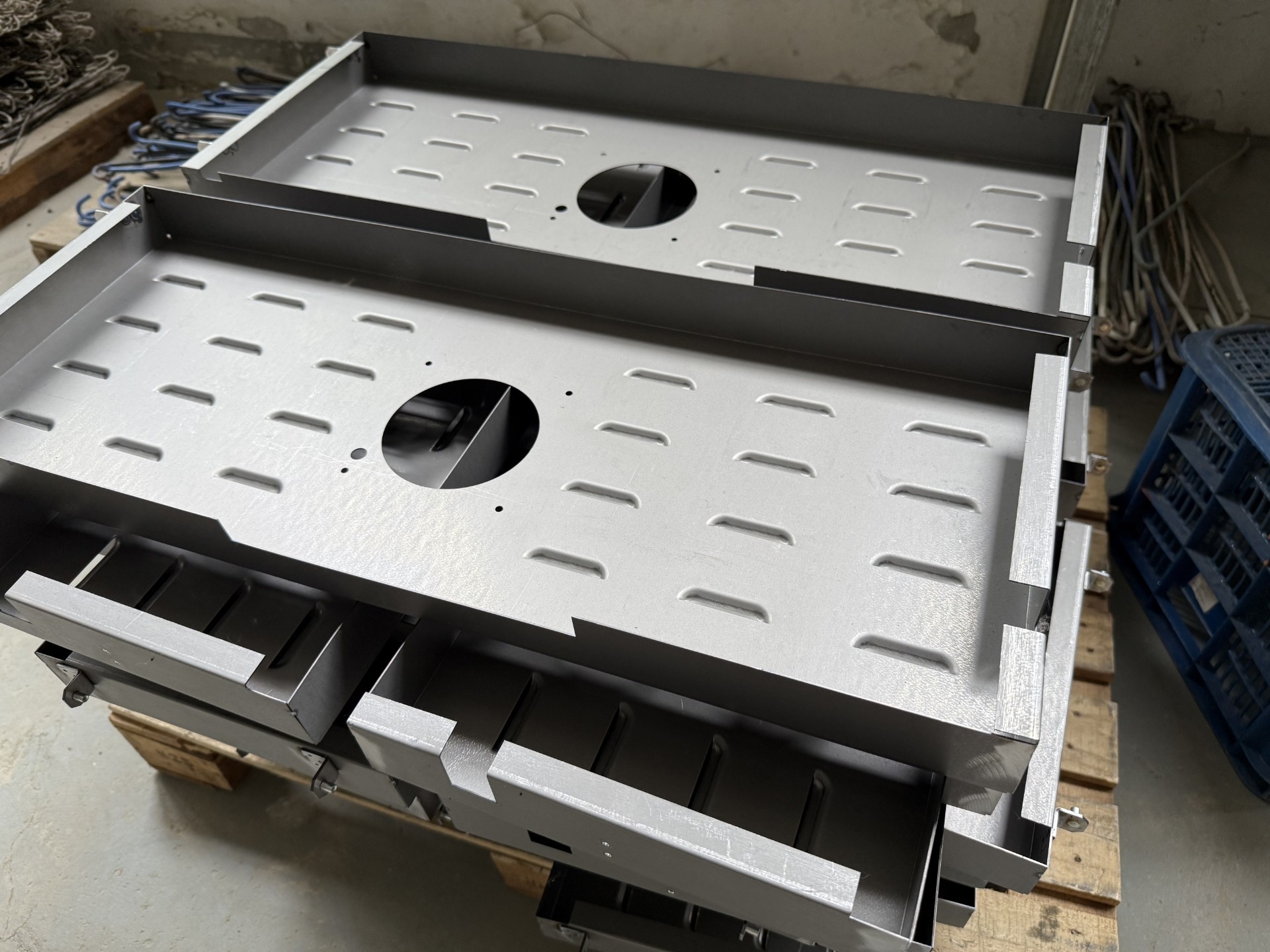

3.2نماذج خاصة

يمكن لمكابس الأبراج إنتاج ميزات متنوعة، بما في ذلك الثقوب الغائرة، والنقوش البارزة، والطباعة المزاحة، وأدلة البطاقات، والمقصات النصفية، ونتوءات اللحام. يجب أن يكون عمق القالب أقل من 5/16 بوصة، وأن يتناسب مع دائرة قطرها 3.5 بوصة.

3.3الخلوص من الفتحة إلى الحافة

حافظ على وجود ثقوب على الأقل سمك مادة واحدة بعيدًا عن الحواف لتجنب الانتفاخ. لتثبيت الثقوب، اترك سماكة إضافية للشبكة لتتحمل الضغط الإضافي.

3.4نسبة قطر الثقب إلى السُمك

يجب ألا يقل قطر الثقب عن سُمك المادة. تتطلب المواد عالية الشد أقطار ثقب أكبر.

3.5وضع الميزة

حافظ على مسافة بين القطع المُشكَّلة المتجاورة لتجنب التسطيح أثناء التثقيب. تُمكّن الأدوات التقدمية من التعامل مع الأجزاء الصغيرة بكفاءة وتكاليف تشغيل أولية أقل.

3.6قضم أنصاف الأقطار الكبيرة

يتم تشكيل أنصاف أقطار كبيرة من خلال ضربات متعددة بأداة مسطحة، مما يؤدي إلى الحصول على حافة متعرجة يمكن تنعيمها باستخدام أداة إزالة النتوءات.

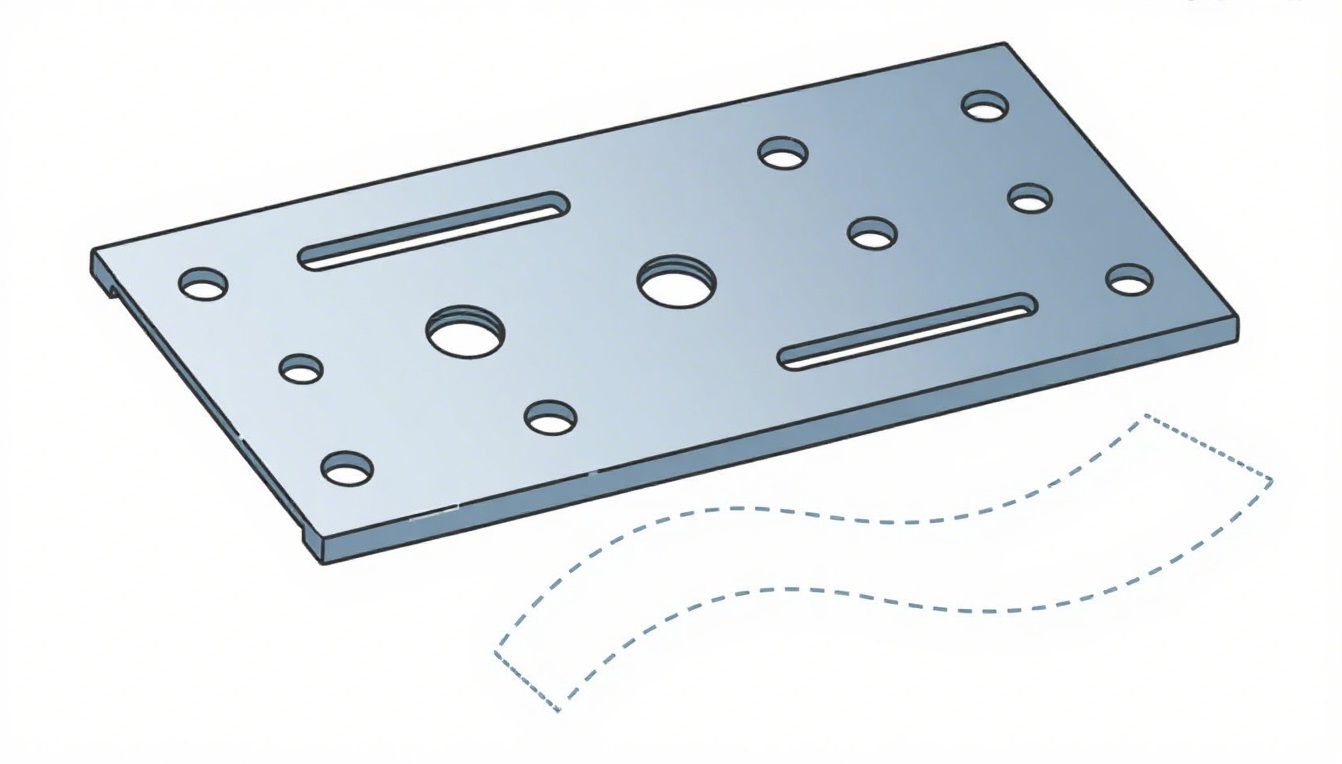

3.7ثقوب غاطسة

يمكن تشكيل أو ثقب أو تشغيل المغاسل حسب سمك المادة ومتطلبات التسامح:

- تم تشكيلها:تكلفة منخفضة، للمقاييس الرفيعة (≤18 مقياس).

- مثقوب: شائع للمقاييس التي يزيد سمكها عن 18.

- مثقوبة + آلية:للمعادن الصلبة أو الثقيلة.

- آلة كاملة:عالية التكلفة، تستخدم فقط للمواد عالية الدقة أو السميكة.

4.0أساسيات الختم: إرشادات أساسية لختم الصفائح المعدنية بدقة

4.1التقطيع: دقة الأبعاد وجودة الحافة

التقطيع هو عملية قطع أشكال مسطحة من صفائح معدنية باستخدام المثاقب والقوالب. عادةً ما يتم التحقق من دقة الأبعاد في منطقة القص أو "قطع الشريط" على جانب اللكمة، حيث أن الكسر على جانب القالب يمكن أن يقلل من الدقة.

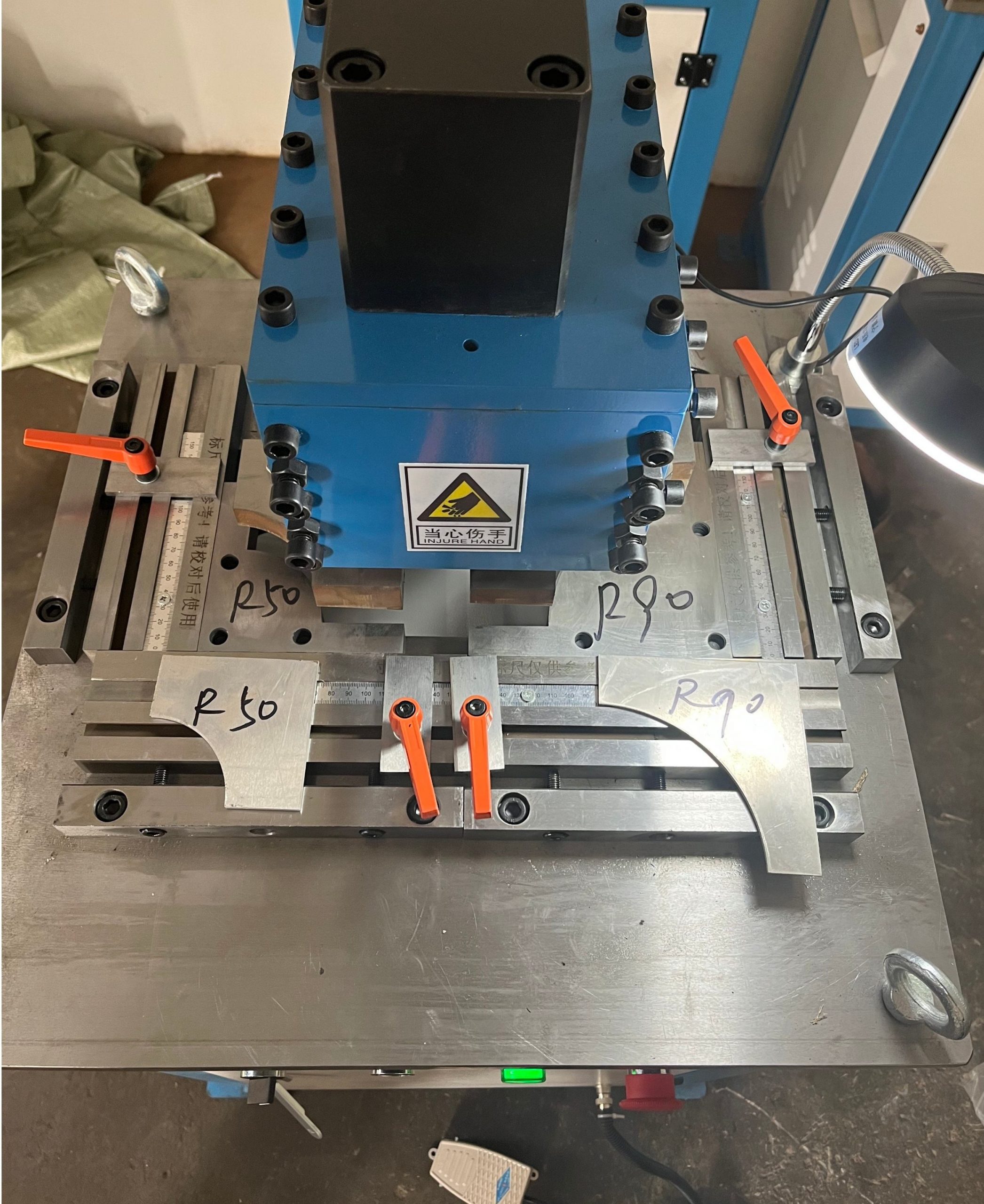

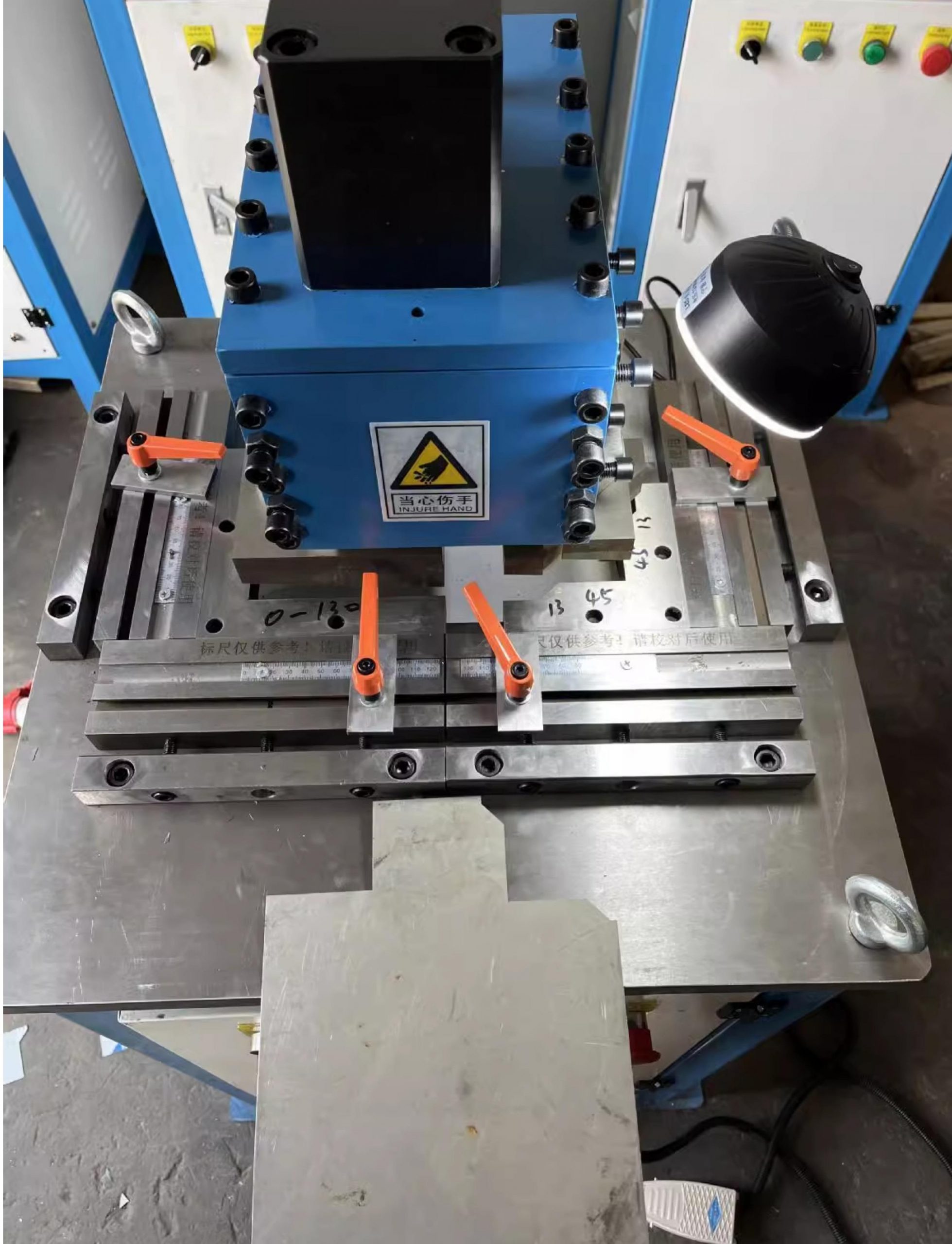

لعمليات القطع والقص العامة، آلات تشكيل الحديد الهيدروليكية و آلات تشكيل الحديد متعددة الوظائف للثقب والقص تُستخدم على نطاق واسع في الإنتاج ذي الحجم الصغير إلى المتوسط لأنها تجمع بين وظائف اللكم والقص والقطع في إعداد واحد.

4.2الزوايا

الزوايا الحادة واردة، لكنها تزيد من تآكل الأدوات وتكلفتها. لإطالة عمر الأداة، حدد نصف قطر الزاوية بما يعادل ½ سمك المادة أو على الأقل 0.015 بوصة. للحصول على تشطيب دقيق للزوايا، وخاصة في الصفائح المعدنية السميكة، أدوات قطع زوايا الصفائح المعدنية يتم استخدامها غالبًا لتحقيق زوايا نظيفة وخالية من النتوءات.

4.3الشقوق والعلامات التبويبية

- الحد الأدنى لعرض الشق أو علامة التبويب: 5 × سمك المادة

- الحد الأقصى لطول الشق: 5 × سمك المادة

4.4نقاط القطع

يتم استخدام ثلاثة أنواع شائعة من القطع في عملية التعتيم:

- قطع مستقيم/مربع:الأكثر اقتصادا

- قطع نصف دائري أو نصف قطر جزئي:تكلفة معتدلة

- قطع نصف القطر الكامل:لا يُنصح باستخدامه، لأنه يترك نتوءًا لا مفر منه "حافة الريشة"

4.5الثقب: تصميم الفتحة والحافة

يؤدي ثقب المعدن إلى إنشاء ثقوب في الصفائح المعدنية باستخدام اللكمات والقوالب.

- قطر الحفرة:يجب أن يكون الحجم الأدنى ≥1.2× سمك المادةللصلب المعتدل و ≥2× سمك للفولاذ المقاوم للصدأ أو السبائك عالية الشد.

- المسافة من الحافة إلى الحفرة:الحفاظ على ما لا يقل عن 2 × سمك المادة(عرض الويب) لمنع الانتفاخ.

للحصول على لكمة دقيقة في المواد الأكثر سمكًا، آلات تشكيل الحديد الهيدروليكية غالبًا ما يتم تفضيلها نظرًا لقوة اللكم المستقرة والقدرة على التعامل مع عمليات متعددة في ضربة واحدة.

4.6التشكيل: تخفيف الانحناء ووضع الثقب

يتبع التشكيل في الختم مبادئ مماثلة لـ تشكيل مكابح الضغط CNC.

- تخفيف الانحناء:يوفر راحةً على طول شكل حرف L لمنع التمزق. يُنصح بما يلي: العرض = 2T، العمق = T + R(T = السمك، R = نصف قطر الانحناء).

- انتفاخ الحافة:قد تتسبب تحمّلات الانحناء الضيقة على شكل حرف V في حدوث انتفاخ؛ ويعمل تخفيف الانحناء على التقليل من هذه المشكلة.

- المسافة بين الحفرة والشكل:ضع ثقوبًا على الأقل 5T + Rبعيدًا عن الانحناء لتجنب التشويه.

- المسافة بين الفتحة والشكل:يجب أن تكون الفتحات الطويلة على الأقل 4T + Rمن المنحنى.

بالنسبة للحواف المشكلة المعقدة، أدوات قطع زوايا الصفائح المعدنية يتم استخدامها عادة لإزالة المواد الزائدة قبل الانحناء، مما يقلل الضغط في الزوايا ويحسن دقة التشكيل.

4.7الرسم: الأشكال والأقطار

يتم استخدام الرسم لتشكيل أشكال ثلاثية الأبعاد عميقة أو معقدة، مثل العلب، والمرفقات، والمكونات الهيكلية.

- الأشكال المفضلةالأشكال الدائرية هي الأسهل والأكثر توفيرًا في الرسم. تُقبل الأشكال المربعة ذات أنصاف أقطار الزوايا الواسعة، بينما تزيد الأشكال غير المنتظمة أو المركبة من تكلفة الأدوات.

- توصيات نصف القطر:

- نصف قطر الثقب والقالب: ≥4× سمك المادة

- نصف قطر الجزء: ≥6× سمك المادة(مع مواد ذات جودة رسم)

يتم إجراء الرسم العميق عادة على مكابس الختم الميكانيكية أو مكابس السحب العميق الهيدروليكية لتحسين السيطرة على القوى المتشكلة.

5.0خاتمة

يتطلب تحسين تصميم ختم المعادن الموازنة بين الدقة والتكلفة وسهولة التصنيع. باتباع هذه الإرشادات واختيار المعدات المناسبة، مثل آلات تشكيل الحديد الهيدروليكية للثقب والقص متعدد الوظائف، آلات تشكيل الحديد متعددة الوظائف للثقب والقص لعمليات التعتيم متعددة الاستخدامات، و أدوات قطع زوايا الصفائح المعدنية من أجل الحصول على تشطيب دقيق ونظيف للزوايا، يمكن للمصنعين تحقيق أجزاء مختومة عالية الجودة مع تقليل تكاليف الإنتاج.

6.0الأسئلة الشائعة: تشكيل الصفائح المعدنية وقطعها وختمها

س1: ما هو أفضل نصف قطر انحناء لتشكيل الصفائح المعدنية؟

ج: يجب أن يكون نصف قطر الانحناء الداخلي الموصى به مساويًا لسُمك المادة. قد يؤدي استخدام نصف قطر أصغر إلى تشقق المعادن الصلبة أو تمددها المفرط في المعادن اللينة.

س2: هل يمكن استخدام القطع بالليزر لجميع أنواع المعادن؟

ج: لا. المعادن شديدة الانعكاس، مثل النحاس والفضة وبعض المعادن الثمينة، غير مناسبة للقطع بالليزر لأنها تُشتت شعاع الليزر. يمكن قطع المعادن السميكة التي يزيد سمكها عن 3/8 بوصة، ولكن جودة الحواف تنخفض.

س3: ما هي المسافة الدنيا بين الثقب والانحناء في الصفائح المعدنية؟

ج: بالنسبة للثقوب التي يقل قطرها عن 1 بوصة، يجب أن تكون المسافة الدنيا (D) 2T + R. بالنسبة للثقوب أو الفتحات الأكبر، يجب أن تكون D 2.5T + R، حيث T = سمك المادة وR = نصف قطر الانحناء.

س4: لماذا يتم استخدام قواطع زوايا الصفائح المعدنية في عملية الختم؟

أ: أدوات قطع زوايا الصفائح المعدنية تُستخدم للحصول على زوايا نظيفة وخالية من النتوءات، ولإزالة المواد الزائدة قبل التشكيل. هذا يُقلل من تركيز الإجهاد عند الزوايا، ويُحسّن دقة الانحناء.

س5: ما هي الآلات الأفضل لتصنيع الصفائح المعدنية بكميات صغيرة؟

أ: بالنسبة لعمليات الإنتاج الصغيرة والمتوسطة، آلات تشكيل الحديد الهيدروليكية و آلات تشكيل الحديد متعددة الوظائف للثقب والقص تعتبر مثالية لأنها تجمع بين اللكم والقص والقطع في إعداد واحد.

س6: ما هو الفرق بين آلة ثقب برج CNC والقطع بالليزر؟

ج: يُعدّ ثقب مكابس برج CNC أسرع للأشكال المتكررة، ويُمكنه إنشاء أشكال خاصة مثل النقوش البارزة أو الرماح، ولكنه يترك تشققات طفيفة على حواف الثقوب. أما القطع بالليزر، فيوفر حوافًا أكثر سلاسة، وهو أفضل للأشكال المعقدة، ولكنه محدود في المواد العاكسة.