في عالم الآلات الدقيقة، توجد الخيوط في كل مكان - من مثبتات الطائرات إلى مكونات السيارات، ومن الغرسات الطبية إلى الأجهزة الصناعية.

تقليديًا، تُنتَج الخيوط بالقطع: أي إزالة المواد باستخدام الصنابير أو القوالب أو الأدوات أحادية الرأس. ورغم فعالية القطع، إلا أنه ينطوي على بعض القيود، منها بطء سرعة الإنتاج، وضعف الخيوط، وارتفاع التكاليف في التصنيع واسع النطاق.

ومع ذلك، هناك بديل أسرع وأقوى وأكثر اقتصادا: لف الخيط.

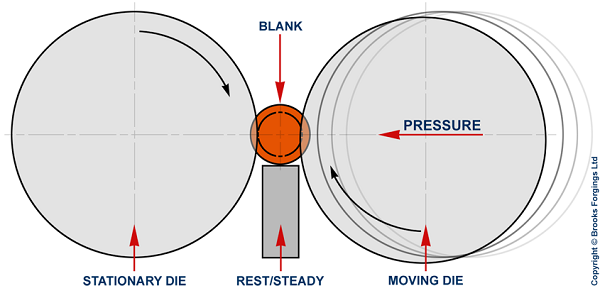

لف الخيط هو عملية التشكيل الباردليست عملية قطع. بدلًا من إزالة المعدن، لفّ الخيوط يزيح ويصلح المواد تحت الضغط، يتم إنشاء خيوط ذات قوة ملحوظة ودقة وجودة سطح.

1.0ما هو لف الخيط؟

لف الخيط هو عملية التشكيل البارد حيث يُضغط فراغ أسطواني بين قوالب مُصلَّبة لتشويه المادة بلاستيكيًا إلى شكل الخيط. على عكس القطع، الذي يقطع بنية حبيبات المادة، فإن الدرفلة يحافظ على تدفق الحبوب ويعيد تنظيمه في اتجاه الخيط، مما يؤدي إلى إنشاء أجزاء أقوى وأكثر مقاومة للتعب.

الخصائص الرئيسية للفة الخيط:

- ليست عملية طرحية- لا يتم إنتاج أي رقائق

- تأثير التصلب بالإجهاد- تصبح المادة أكثر صلابة وقوة

- تشطيب سطحي فائق— بسبب صقل القالب أثناء الدرفلة

- دقة عالية- الشكل والأبعاد المتسقة

2.0اللف مقابل القطع: مقارنة واضحة

الاختلافات بين الخيوط المقطوعة والمدلفنة كبيرة، إذ تؤثر على المتانة والتشطيب والكفاءة والتكلفة الإجمالية. يوضح الجدول أدناه أهم هذه الاختلافات:

| الميزة / الجانب | قطع الخيوط | لف الخيط |

| نوع العملية | إزالة المواد (القطع) | التشكيل البارد (الإزاحة) |

| قوة | خط الأساس | حتى 30% أقوى بسبب التصلب الناتج عن العمل |

| تشطيب السطح | قد يتطلب الخشونة تشطيبًا ثانويًا | لمسة نهائية ناعمة ومتواصلة وعالية الجودة |

| الدقة / الملف الشخصي | يعتمد على حدة الأداة ومهارة المشغل | إمكانية تكرار عالية وملف تعريف دقيق |

| نفايات المواد | يُنشئ الرقائق | الحد الأدنى من هدر المواد أو عدم وجوده |

| سرعة الإنتاج | معتدل | عملية أسرع ومتواصلة |

| أداة الحياة | قصيرة إلى متوسطة، تآكل الأداة من القطع | أطول، اعتمادًا على صلابة المادة |

| مهلة | أطول بسبب القطع التدريجي | عمليات ثانوية أقصر وأقل |

| المواد المثالية | معظم المعادن، أسهل على المعادن اللينة | يُفضل استخدام المعادن الأكثر ليونة؛ ومن الممكن استخدام المعادن الأكثر صلابة ولكنها تقلل من عمر القالب |

| القضايا الشائعة | نتوءات، علامات الأدوات، شقوق صغيرة | شظايا، قمم متهالكة، مشاكل في الملعب/اللولب |

ومن هذه المقارنة يتضح أن يوفر لف الخيوط مزايا كبيرة في القوة وجودة السطح والكفاءةمما يجعله الخيار المفضل للإنتاج بكميات كبيرة أو التطبيقات التي تتطلب خيوطًا متينة.

3.0مزايا لف الخيط فوق القطع

لماذا تختار تقنية القطع بالتدوير؟ فوائدها كبيرة:

- تكلفة أقل

يؤدي تقليل هدر المواد وإطالة عمر الأدوات إلى انخفاض تكاليف الإنتاج بشكل مباشر. - كفاءة أعلى

تعتبر عملية الدرفلة أسرع بكثير من عملية القطع، وخاصة في حالة الإنتاج بكميات كبيرة. - خيوط أقوى

يمكن أن تظهر الخيوط الملفوفة ما يصل إلى 30–40% قوة شد وتعب أكبر حياة مقارنة بالخيوط المقطوعة. - تشطيب سطحي أفضل

تعمل عملية التدحرج على تلميع المادة، مما يؤدي إلى إنتاج سطح أملس ومتصلب. - تحسين الدقة

تحافظ الخيوط المدلفنة على تحمّلات أكثر إحكامًا وملامح ثابتة عبر دفعات كبيرة.

4.0اعتبارات المواد: مؤشر قابلية التشكيل

لا تستجيب كل المواد للتدحرج بنفس الطريقة. مؤشر قابلية التشكيل يُستخدم لتقييم مدى ملاءمة المادة لدرفلة الخيوط. عمومًا:

- تتدحرج المواد الأكثر ليونة بسهولة أكبر، ولكنها قد تنتج تشطيبات سطحية متوسطة

- تقلل المواد الأكثر صلابة من عمر القالب، ولكنها غالبًا ما تنتج تشطيبات سطحية فائقة الجودة

السلوك الشائع للمواد في لف الخيوط

| مادة | صلابة | سطح الخيط | موت الحياة |

| النحاس (345، 360) | < ر ب 75 | جيد / ضعيف | متوسط إلى مرتفع |

| الألومنيوم (2024-T4، 6061-T6) | < ر ب 120 | ممتاز / جيد | عالي |

| الفولاذ المقاوم للصدأ (302، 440) | < Rc 32 | ممتاز | متوسط إلى منخفض |

| الفولاذ (1018، 12L14) | < ر س 24 | ممتاز / عادل | واسطة |

التأثيرات العنصرية:

- الكبريت في فُولاَذ و البزموت في الألومنيوم يمكن أن يؤدي ذلك إلى إنشاء عيوب تشبه الرقائق مما يقلل من جودة السطح.

- تساعد العناصر مثل الكبريت والرصاص والبيزموت على سهولة التصنيع (القطع) ولكنها تعيق التشكيل البارد (الدرفلة).

خلاصة القول: إن اختيار المادة المناسبة - أو تحقيق التوازن بين قابلية التصنيع وقابلية التشكيل - أمر بالغ الأهمية.

5.0إرشادات التصميم للخيوط الملفوفة

التصميم المناسب للفراغ والميزات يضمن نجاح عملية التدحرج:

قطر الفراغ

قطر الفراغ الموصى به ≈ : أقصى قطر للملعب – 0.002 بوصة

نسبة التعديل: كل تغيير في الفراغ بمقدار 0.001 بوصة يغير القطر الرئيسي بمقدار ~0.003 بوصة

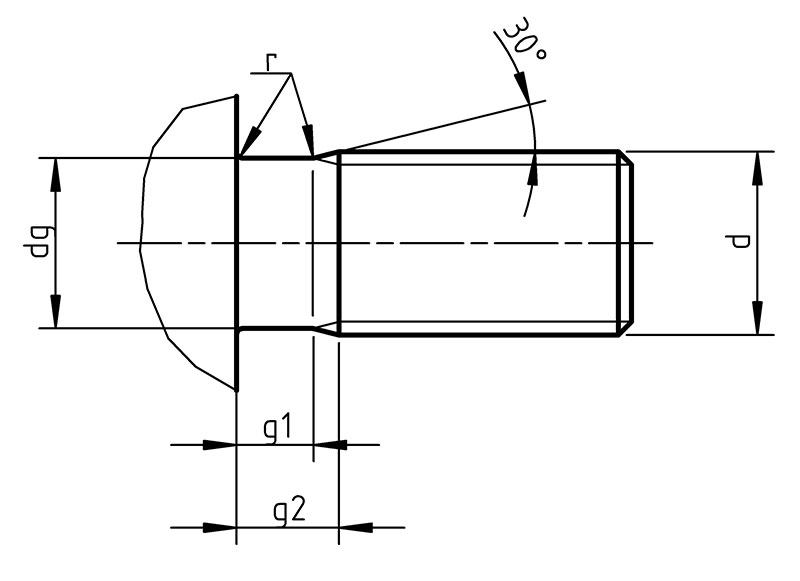

زاوية الشطب

نموذجي: 30 درجة (سوف تتشكل حوالي 45 درجة بعد التدحرج)

بالنسبة للمواد الأكثر صلابة: استخدم 25°–28° لإطالة عمر القالب

خلوص الكتف

الحفاظ على ≥ 1.25–1.5 × الملعب بين بداية الخيط والكتف

طول الخيط مقابل طول اللفة

الصيغة: وجه العمل للفة = (2.5 × الملعب) + طول الخيط

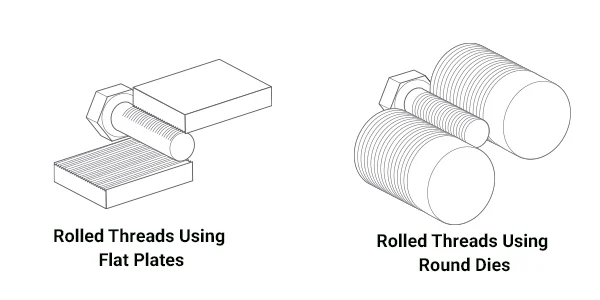

6.0أدوات لف الخيوط

لفات

- تأتي بأشكال متعددة لاتجاهات الأجزاء المختلفة

- تؤثر المواد والمعالجة الحرارية والطلاءات على الأداء وعمر الأداة

- المزيد من "البدايات" على الأسطوانة تسمح بزيادة عدد دورات المحرك في الدقيقة وإطالة عمر الأداة

أدوات الحلاقة

- توفير سهولة التعديل والقدرة على التكرار والصلابة

- يمكن تصميمها لتناسب أحجام الأجزاء وأنواع الدعم المختلفة

المرفقات

- الضغط الشعاعي- يثبت بسرعة ويدور شعاعيًا

- التدحرج المحوري النهائي- مثالي للخيوط الأطول من عرض اللفة

- تماسي- سريع للحجم الكبير، لكنه يسبب قوى جانبية

- نقل الدوران المحوري- يسمح بتدحرج الخيط بالقرب من الكتفين

7.0معلمات التشغيل: السرعة والتغذية

لف الخيط هو في كثير من الأحيان أسرع عملية في سلسلة العمليات.

- المبادئ التوجيهية العامة: عدد دورات قطعة العمل في الدقيقة ≈ 300 × بدء اللفة

- عادةً ما تعمل سرعات التدحرج العالية على تحسين تشطيب السطح

- يعتبر التزييت المناسب أمرًا بالغ الأهمية لتقليل الاحتكاك وإطالة عمر القالب

8.0فحص الخيوط وقياسها

يضمن الفحص استيفاء الخيوط الملفوفة للمتطلبات الوظيفية. تشمل الطرق الشائعة ما يلي:

- مقاييس حلقات الذهاب/عدم الذهاب- بسيطة وتستخدم على نطاق واسع

- ميكرومتر الخيط / طريقة الأسلاك الثلاثة- قياس دقيق لقطر الملعب

- مقاييس ثلاثية اللفات (جونسون جيج)- لتقييم الملاءمة الوظيفية

- المقاييس الوظيفية والمجزأة- لتقييم شكل الخيط وزوايا الجنب

- مقاييس NPT / NPTF— لخيوط الأنابيب المخروطية

الأبعاد الرئيسية التي يجب التحقق منها:

- قطر الفراغ

- قطر الملعب

- القطر الرئيسي

لخيوط الأنابيب، مقاييس L1/L2 و مقاييس السدس يتم استخدامها لضمان إمكانية الإغلاق وشكل الخيط المناسب.

9.0خاتمة

إن لف الخيط هو أكثر بكثير من مجرد بديل للقطع - فهو عملية تصنيع متفوقة لإنتاج خيوط عالية الجودة. بفضل التشكيل البارد، تُحقق عملية لف الخيوط ما يلي:

- قوة أعلى

- تكلفة أقل

- كفاءة أكبر

- دقة فائقة وتشطيب سطحي

- عند استخدام المواد المناسبة والتصميم والأدوات ومعلمات التشغيل وممارسات التفتيش، فإن عملية لف الخيوط يمكن أن تعمل على تعزيز أداء المنتج وإنتاجية التصنيع بشكل كبير.

بالنسبة للصناعات حيث القوة والدقة والفعالية من حيث التكلفة هي الأهم، أصبح لف الخيوط بسرعة هو معيار جديد في إنتاج الخيوط.

10.0الأسئلة الشائعة: المشكلات الشائعة في لف الخيوط

لماذا أرى شظايا أو رقائق في الخيوط الملفوفة؟

يحدث هذا عادةً عندما تحتوي المادة الخام على إضافات غير مناسبة (مثل الكبريت أو البزموت أو الرصاص) أو عندما يكون تحضير السطح رديئًا. قد تساعد هذه الشوائب في التشغيل الآلي، لكنها تعيق التشكيل البارد، مما يتسبب في تكوّن رقائق أثناء الدرفلة.

ما الذي يسبب درجة الصوت أو الرصاص غير الصحيحة في الخيوط؟

غالبًا ما يكون سبب عدم محاذاة البكرات، أو إعداداتها الخاطئة، أو تآكل أدواتها، هو عدم دقة معدلات التغذية مقارنةً بتصميم البكرة.

لماذا تحتوي الخيوط الملفوفة الخاصة بي على زاوية حلزونية غير متطابقة؟

تشير زاوية الحلزون غير المتطابقة عادةً إلى هندسة لفة غير صحيحة، أو اختيار لفة غير صحيح، أو أخطاء في الإعداد في ملحق اللف.

لماذا تكون نتائج التدوير غير متسقة بين الأجزاء أو الدفعات؟

قد تؤدي الاختلافات في صلابة المادة، أو جودة التزييت، أو استقرار الآلة إلى ظروف دحرجة غير متسقة. لذا، يُعدّ الحفاظ على معايير عملية مُتحكّم بها أمرًا بالغ الأهمية.

هل يمكنني لف الخيوط على قطع العمل المجوفة، أو الثقوب المغلقة، أو الفراغات غير الدائرية؟

تُشكّل هذه الفراغات تحدياتٍ كبيرة. فالخامة غير الدائرية أو غير المتجانسة تمنع تكوين الخيوط بشكل صحيح، مما يؤدي إلى ضعفها أو تشوّهها أو عدم اكتمالها.

لماذا يتم ملء الخيوط الخاصة بي في المنتصف ولكن ليس في الأطراف؟

يحدث هذا عندما تكون زوايا الشطب غير كافية، أو أقطار الفراغ غير صحيحة، أو عندما لا يتم ضبط اختراق اللفة بشكل صحيح عند دخول وخروج الخيط.

ما الذي يسبب سوء تشطيب السطح على الخيوط المدلفنة؟

تشير التشطيبات الخشنة أو الباهتة عادةً إلى عدم وجود تشحيم كافٍ، أو تآكل لفات الخيوط، أو ضبط سرعات الدوران على مستوى منخفض للغاية.

لماذا شكل الخيط الخاص بي مشوه؟

غالبًا ما ينتج سوء شكل الخيط (الجوانب المستديرة، وشكل التاج غير الصحيح) عن حجم غير مناسب للقطعة الخام، أو صلابة زائدة للمادة، أو تآكل اللفة. يُساعد التأكد من تحضير القطعة الخام بشكل صحيح واستخدام لفات حادة على تجنب ذلك.

لماذا لم تتشكل قمم خيوطي بشكل كامل؟

عادةً ما يكون سبب عدم اكتمال القمم هو صغر حجم الفراغات، أو عدم كفاية اختراق اللفة، أو ضغط اللفة غير الكافي. يمكن حل هذه المشكلة بتعديل قطر الفراغات والتأكد من إعداد الأدوات بشكل صحيح.

ما هو سبب تآكل القمم على الخيوط الملفوفة؟

تشير القمم المخدوشة أو المهترئة إلى عدم محاذاة العجلات، أو نقص التزييت، أو ضغط الدوران الزائد. يُعدّ اتباع ممارسات المحاذاة والتزييت الصحيحة أمرًا ضروريًا لتجنب هذا العيب.

مراجع

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/ما هي الفروقات بين الخيوط المقطوعة والملفوفة/

www.uccomponents.com/الخيوط-المدلفنة-مقابل-المقطوعة-والتي-هي-أفضل-لتطبيقك/