1.0لماذا تتشقق أو تتكسر اللكمات؟

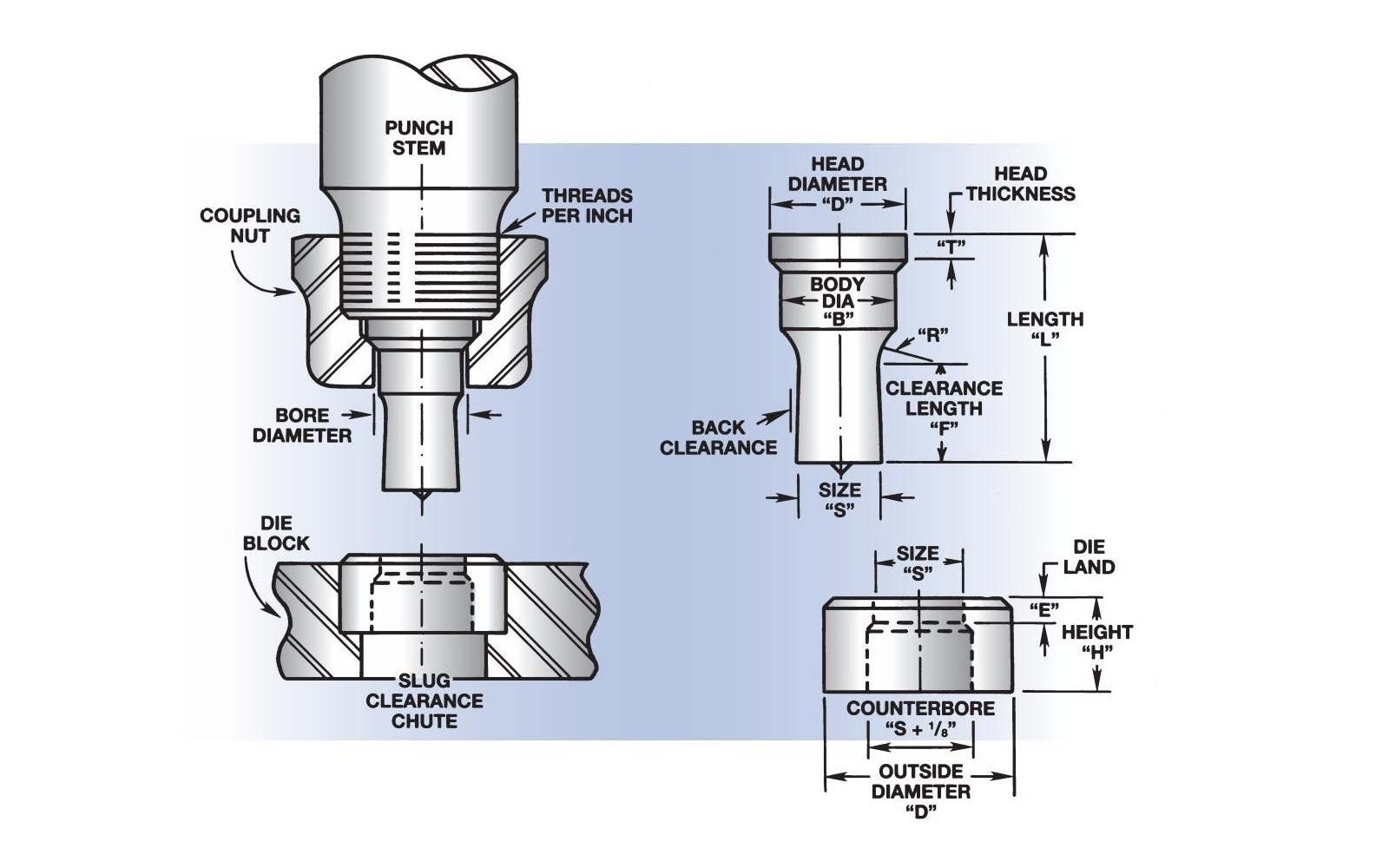

اللكمة هي أداة عالية المتانة تُركّب على معدات الختم، وتُستخدم أساسًا لقص صفائح المعادن أو مواد أخرى إلى أشكال محددة. أثناء عمليات اللكم، يجب أن تتحمّل قوى قصّ كبيرة وأحمال صدمات، مما يفرض متطلبات صارمة على خصائصها المادية وتصميمها الهيكلي وظروف استخدامها.

على الرغم من أن المثاقب الحديثة تُصنع عادةً من فولاذ مقاوم للصدمات، وتُشَكَّل بدقة وتُعالَج حراريًا، إلا أن عوامل مختلفة أثناء الاستخدام الفعلي قد تُسبب تشققًا أو كسرًا في الزوايا أو تشققًا. هذه الأعطال لا تؤثر فقط على جودة المنتج وعمر المعدات، بل قد تُشكِّل أيضًا مخاطر سلامة جسيمة.

تقدم هذه المقالة تحليلاً منهجياً للأسباب الشائعة لتشقق أو كسر المثقاب. وبالاستناد إلى معدات التثقيب التقليدية وممارسات التشغيل في الموقع، تقدم أيضاً توصيات عملية للمساعدة في إطالة عمر المثقاب وضمان إنتاج آمن ومستقر.

2.0الأسباب الشائعة لتشقق/تشقق الثقب والحلول الموصى بها

2.1صامولة اقتران فضفاضة

مشكلة: الإزاحة البسيطة أثناء اللكم تسبب توزيعًا غير متساوٍ للقوة

حل: قم بفحص صامولة التوصيل وإحكام ربطها بانتظام للتأكد من تثبيت المثقب بشكل آمن

2.2عدم التوافق بين اللكمة والقالب

مشكلة: لا يتم محاذاة اللكمة بشكل صحيح مع فتحة القالب، مما يؤدي إلى حمل غير متماثل

حل: اضبط موضع القالب لضمان المحاذاة المركزية بين المثقب والقالب

2.3إعداد الخلوص غير الصحيح

مرجع التخليص القياسي:

- سمك المادة 1/8 بوصة - 1/2 بوصة: الخلوص الكلي 1/32 بوصة

- سمك المادة 1/2 بوصة - 3/4 بوصة: الخلوص الإجمالي 1/16 بوصة

- مادة يزيد سمكها عن 3/4 بوصة: الخلوص الإجمالي 3/32 بوصة

حل: حدد الخلوص المناسب بناءً على سمك المادة لتجنب إتلاف المثقب أو القالب

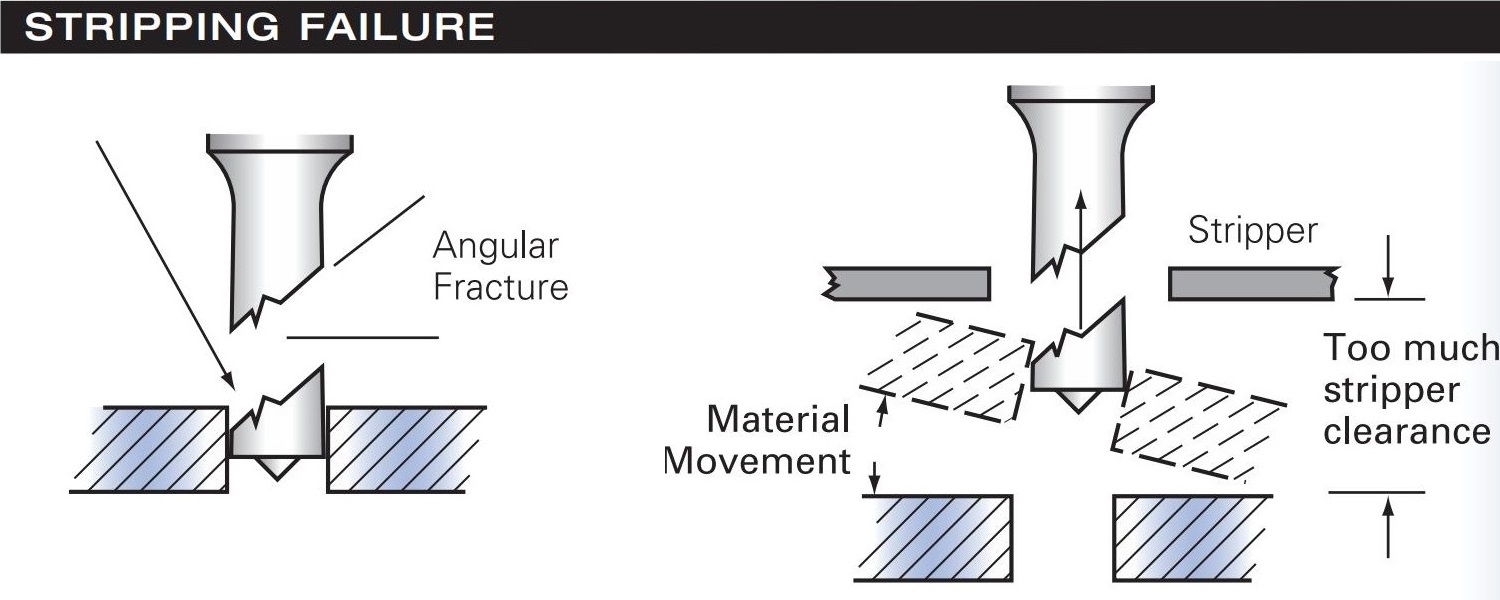

2.4تجريد غير متساوٍ

مشكلة: أثناء الضربة الصاعدة، لا يتم تثبيت الورقة بشكل صحيح، مما يؤدي إلى تركيز الضغط على جانب واحد

حل: فحص وضبط آلية التجريد لضمان ضغط متساوٍ عبر سطح العمل

3.0أعطال اللكمة الشائعة، الأسباب والحلول

3.1طرف لكمة مكسور

- فشل:يتم كسر جزء من اللكمة ويبقى في المادة.

- السبب المحتمل:إزالة مفرطة للمجرد.

- حل:قم بضبط أداة التعرية بالقرب من سطح المادة لتطبيق ضغط ثابت متساوي.

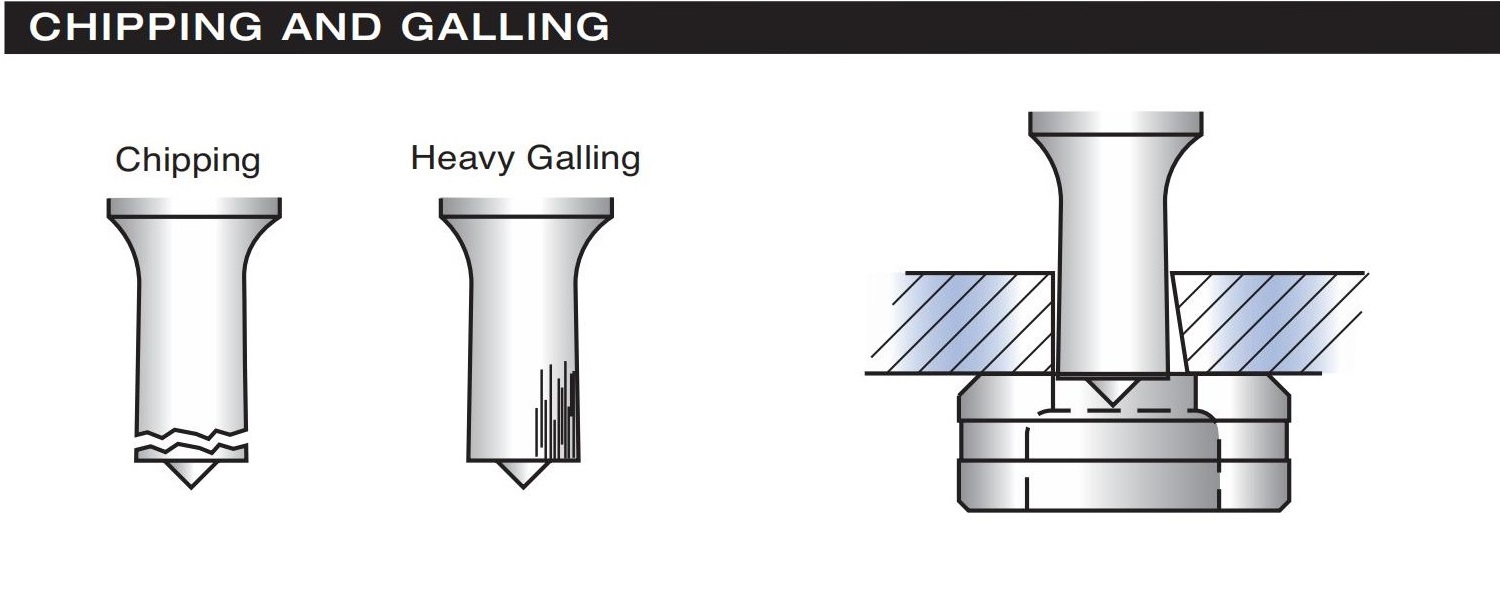

3.2التقطيع أو التآكل على وجه اللكمة

- فشل:يظهر وجه اللكمة تقطيعًا موضعيًا أو تآكلًا شديدًا.

- السبب المحتمل:عدم التوافق بين اللكمة والقالب، مما يسبب السحب.

- حل:قم بإعادة محاذاة اللكمة والقالب لضمان وجود مسافة متساوية حول المحيط.

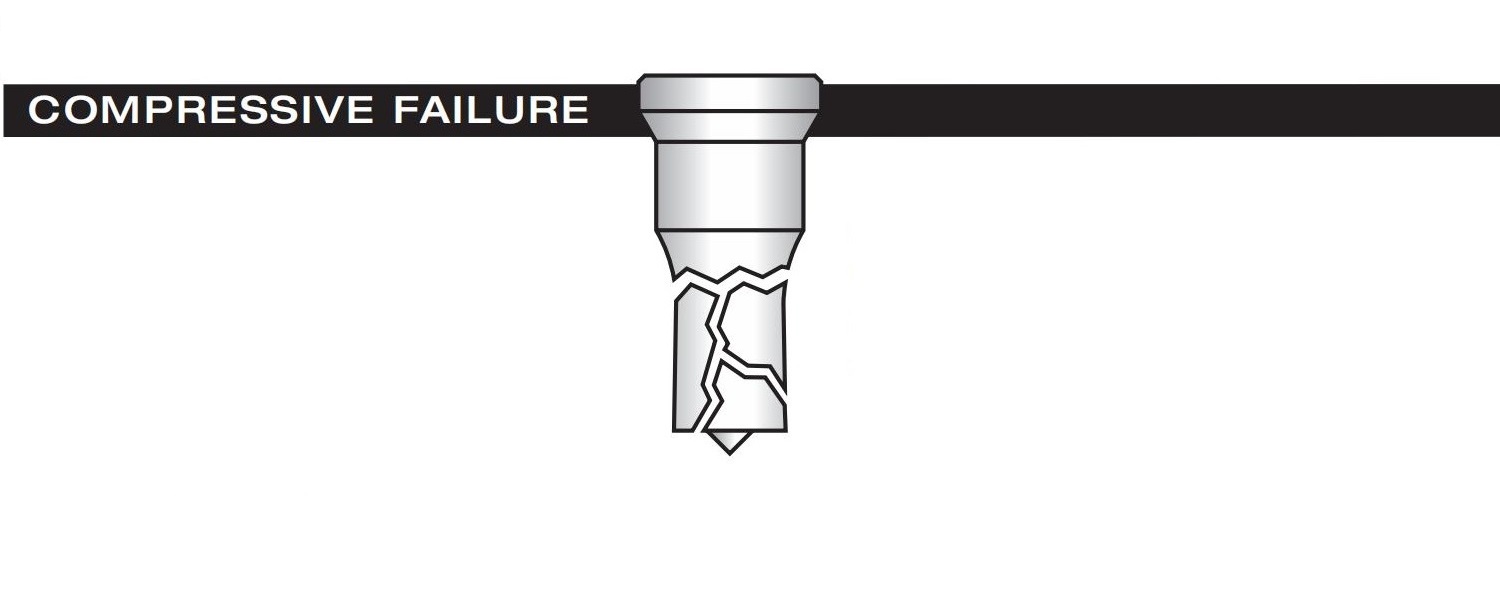

3.3فشل الضغط

- فشل:يتحطم الطرف العامل بأكمله من اللكمة.

- السبب المحتمل:ثقب مواد صلبة أو سميكة للغاية، أو عدم محاذاة قالب الثقب بالكامل.

- حل:استخدم اللكمات ذات القوة العالية للتطبيقات الصعبة.

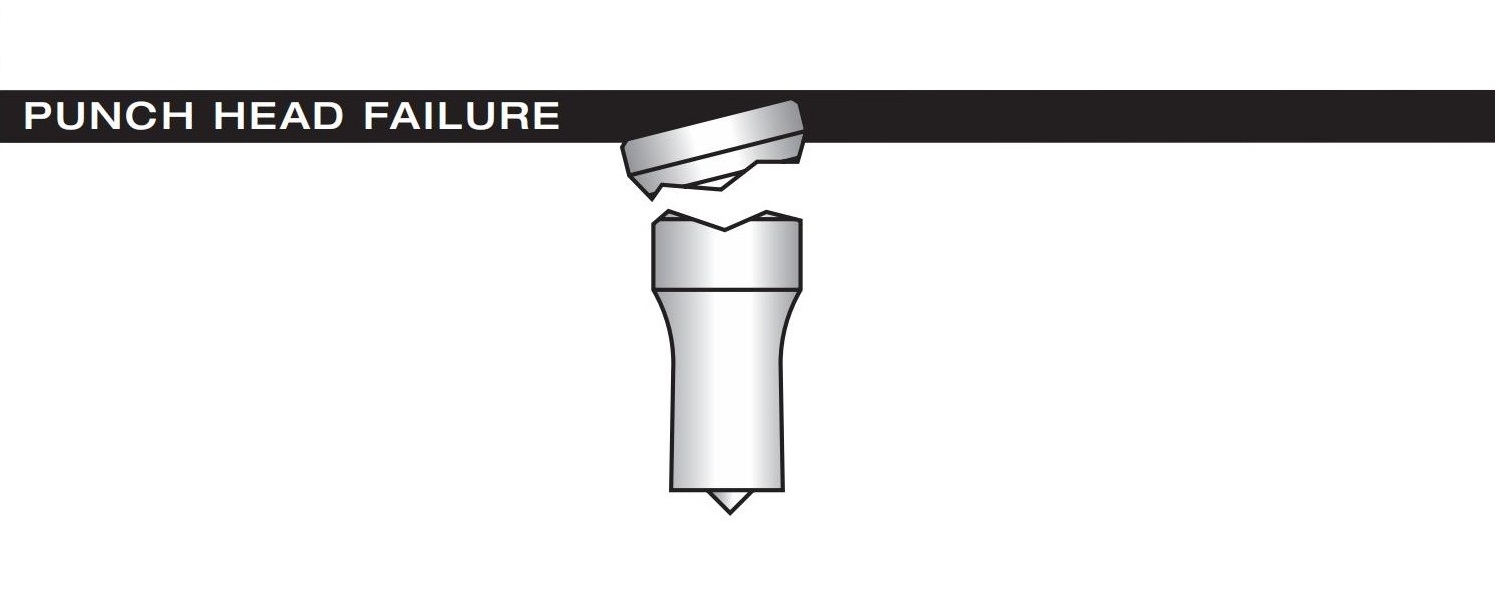

3.4كسر رأس اللكمة

- فشل: رأس اللكمة ينكسر أو ينكسر.

- السبب المحتمل:صمولة التوصيل فضفاضة أو مهترئة أو اتصال غير متساوٍ لساق الثقب.

- حل:قم بفحص صامولة التوصيل وإعادة ربطها بشكل منتظم؛ وتأكد من أن وجه ساق المثقب ناعم ومسطح.

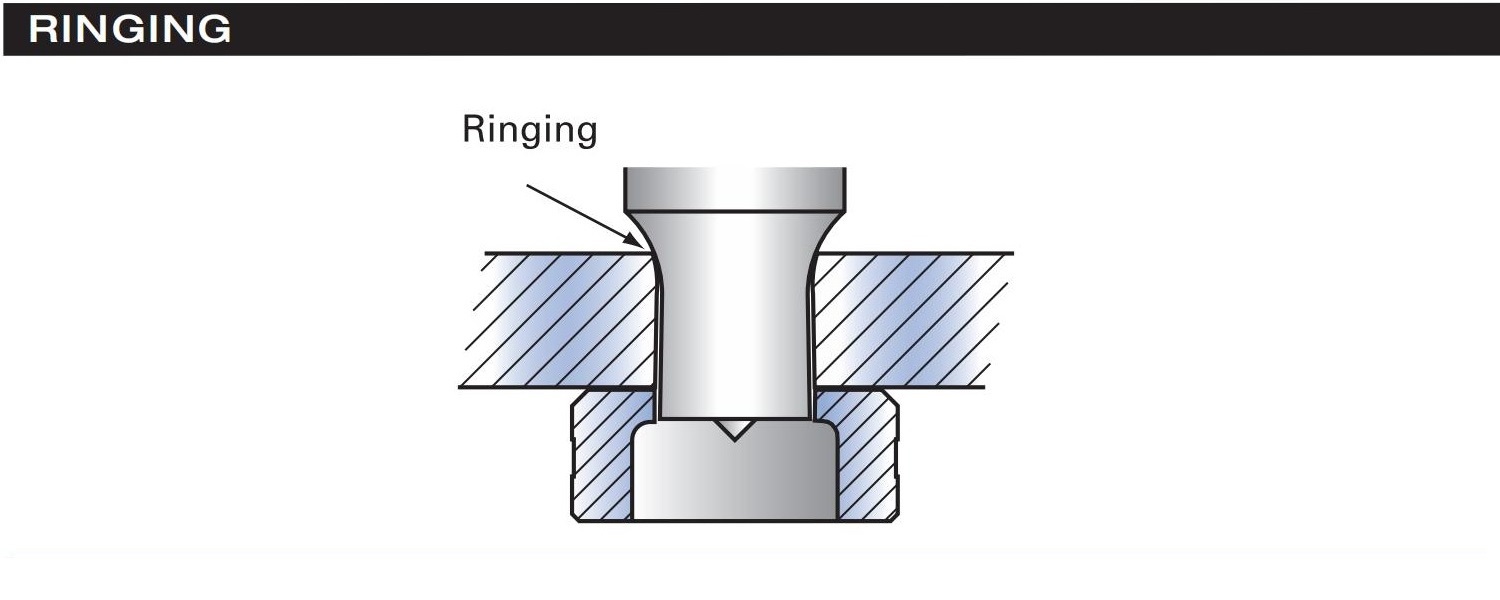

3.5تشوه المواد (الرنين)

- فشل:تظهر على المادة علامات الاعوجاج أو الانتفاخ مع كل ضربة.

- السبب المحتمل:تدخل اللكمة بعمق شديد في القالب، أو أن المادة سميكة للغاية بالنسبة لطول اللكمة.

- حل:اضبط عمق الضربة للحد من دخول اللكمة إلى القالب بما لا يزيد عن 1/16 بوصة.

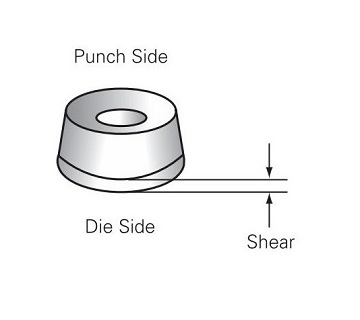

4.0المظهر السليم للسبائك ومؤشرات الفشل الشائعة

4.1مظهر Slug الصحيح (الإعداد القياسي)

- جانب اللكمة:يجب أن يظهر انخفاض في نقطة المركز ونتوء طفيف.

- جانب القالب (عند ثقب الفولاذ المعتدل بسمك 1/8 بوصة أو أكثر): عادة ما تكون مقعرة الشكل.

- الجدار الجانبي للرخويات:يجب أن يكون سطح القص النظيف اللامع مرئيًا على 10%–20% من سمك المادة.

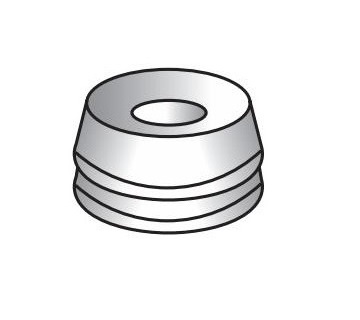

4.2القص المزدوج

- مؤشر الفشل:مستويان قص على القطعة.

- سبب:عدم وجود مسافة كافية بين اللكمة والقالب.

- حل:زيادة الخلوص بين اللكمة والقالب.

4.3نتوء غير متساوٍ

- مؤشر الفشل: يبدو النتوء غير منتظم أو غير متناسق حول الحلزون.

- سبب:تآكل الأدوات أو عدم محاذاة المثقب والقالب.

- حل:فحص حالة الأدوات، وإعادة محاذاة المكونات البالية أو استبدالها.

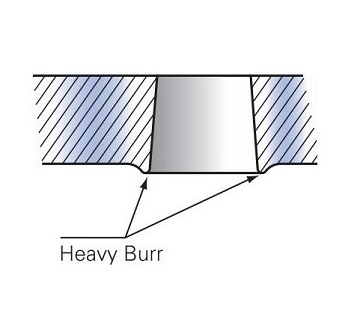

4.4نتوءات ثقيلة

- مؤشر الفشل: نتوء كبير على جانب القالب من الرصاصة.

- سبب:الخلوص الزائد بين اللكمة والقالب.

- حل:تقليل خلوص القالب لتتناسب مع سمك المادة.

5.0أنواع المعدات الشائعة لللكمات

تُستخدم اللكمات على نطاق واسع في أنواع المعدات التالية:

- مكبس اللكمة

يتم استخدام مكابس الختم الميكانيكية أو الهيدروليكية التقليدية لعمليات الختم العامة. - مكبس برج CNC

مناسب للأشكال المعقدة والثقب المتعدد الثقوب، ويتميز بتغييرات تلقائية للأدوات لتحقيق كفاءة عالية. - مطبعة تقدمية

مثالي للختم التدريجي مع محطات متعددة، حيث يتم ربط كل خطوة تلقائيًا للتشكيل المستمر. - آلة التثقيب الهيدروليكية

تُستخدم عادةً في تطبيقات الثقب في الصناعات مثل الهياكل الفولاذية، والصلب الزاوي، والهياكل الكهربائية. - آلة الحدادة

آلة متعددة الاستخدامات تُستخدم في ورش تصنيع المعادن لثقب وقص وتشكيل وثني ألواح ومقاطع الفولاذ. وهي مفيدة بشكل خاص لأعمال الفولاذ الإنشائية ومهام الإنتاج بكميات صغيرة.

6.0تذكيرات السلامة

المشغلون مسؤولون عن الامتثال للوائح إدارة السلامة والصحة المهنية و ANSI B11.5 ختم معايير السلامة باستخدام الأدوات المناسبة واتباع إجراءات التشغيل القياسية لضمان سلامة الأشخاص والمعدات.

- تأكد دائمًا من تثبيت اللكمات والقوالب بشكل آمن قبل التشغيل.

- لا تضع يديك أبدًا داخل منطقة القالب أثناء تشغيل الماكينة.

- ارتدِ نظارات السلامة، وأحذية السلامة، والقفازات الواقية أثناء التشغيل.

- تأكد من أن أجهزة الأمان (على سبيل المثال، الستائر الضوئية) تعمل بشكل صحيح قبل الاستخدام.

- افصل الطاقة قبل استبدال اللكمات أو صيانتها.

- قم بفحص صواميل التوصيل وأجهزة التجريد وخلوص الثقب إلى القالب بشكل منتظم.

- يُسمح فقط للموظفين المدربين بتشغيل معدات اللكم.

- قم بإيقاف الماكينة على الفور للتحقق من أي أصوات غير عادية أو جودة تثقيب رديئة.

7.0الأسئلة الشائعة

س1: لماذا تتشقق أو تتشقق اللكمات؟

A1: عادةً ما ينتج التشقق أو التشقق في اللكمة عن صواميل الربط المفكوكة، أو سوء المحاذاة مع القالب، أو الخلوص غير المناسب، أو التجريد غير المتساوي، مما يتسبب في وجود قوى غير متساوية على اللكمة.

س2: كيف يمكنني منع التقطيع والتشقق؟

أ2: قم بربط صواميل التوصيل بشكل منتظم، وتأكد من محاذاة الثقب إلى القالب بشكل صحيح، واضبط الخلوص الصحيح بناءً على سمك المادة، واضبط أداة التجريد لتطبيق ضغط متساوٍ.

س3: ما هي نسبة الخلوص بين الثقب والقالب، وكيف يتم ضبطها؟

ج٣: الخلوص هو المسافة بين المثقب والقالب. المعايير الموصى بها هي: خلوص كلي ١/٣٢ بوصة للمواد التي يتراوح سمكها بين ١/٨ بوصة و١/٢ بوصة، و١/١٦ بوصة للمواد التي يتراوح سمكها بين ١/٢ بوصة و٣/٤ بوصة، و٣/٣٢ بوصة للمواد التي يزيد سمكها عن ٣/٤ بوصة.

س4: ماذا يجب أن أفعل إذا كانت اللكمات تنكسر بشكل متكرر؟

ج4: قم بجمع اللكمات المكسورة وعينات المواد، وأرسلها إلى المورد أو الشركة المصنعة للتحليل، وفكر في استخدام اللكمات الأكثر صلابة أو تعديل معلمات العملية.

س5: ما هي احتياطات السلامة التي يجب اتباعها عند تشغيل معدات اللكم؟

ج5: تأكد من تثبيت الأدوات بشكل آمن، وارتداء معدات الحماية الشخصية المناسبة، وإبعاد اليدين عن منطقة القالب أثناء التشغيل، والتحقق بانتظام من أجهزة السلامة، وفصل الطاقة قبل الصيانة.