1.0مكونات الشعلة ووظيفتها

1.1نظرة عامة على مكونات شعلة البلازما

شعلة البلازما أداة دقيقة مصممة لتطبيقات القطع عالية الحرارة. تتكون من عدة مكونات أساسية تعمل معًا لتوليد قوس البلازما والتحكم فيه:

- درع السحب – يحمي الفوهة ويحافظ على مسافة تباعد مثالية عن قطعة العمل أثناء عمليات القطع بالسحب.

- كأس الاحتفاظ – يحافظ على الفوهة والقطب الكهربائي في مكانهما بشكل آمن، مما يضمن المحاذاة الصحيحة والاتصال الكهربائي.

- الفوهة – تركز قوس البلازما وتوجه النفاثة عالية السرعة نحو المادة التي يتم قطعها، وتلعب دورًا رئيسيًا في جودة القطع.

- القطب الكهربائي – يوصل الكهرباء لإنشاء قوس البلازما ويتحمل درجات الحرارة القصوى أثناء التشغيل.

- حلقة دوارة - تعمل على إدخال حركة دوارة إلى غاز البلازما، مما يعمل على تثبيت القوس وتعزيز الدقة.

- جسم الشعلة – يحتوي على جميع المكونات الداخلية ويوفر التعامل المريح والتبريد والاتصال بأنظمة إمداد الطاقة والغاز.

تشكل هذه العناصر معًا نظام شعلة بلازما موثوقًا وفعالًا قادرًا على تقديم قطع نظيفة ودقيقة عبر مجموعة متنوعة من المواد الموصلة.

2.0طرق بدء القوس في القطع بالبلازما

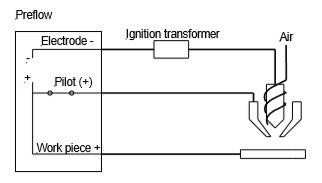

يتطلب القطع بالبلازما تأين الهواء لبدء التوصيل الكهربائي والحفاظ على قوس البلازما. ولأن الهواء عازل جيد بطبيعته، يلزم استخدام طرق بدء متخصصة. ومن أكثرها شيوعًا بدء التشغيل عالي التردد، والذي يتبع عملية من ثلاث خطوات:

2.1بدء القوس التجريبي

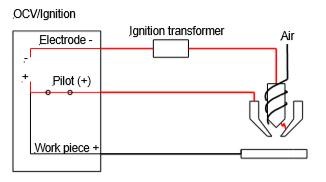

تتولد شرارة عالية الجهد والتردد داخل رأس الشعلة لتأين الهواء لفترة وجيزة. هذا التأين يجعل الهواء موصلًا للكهرباء، مما يسمح بتكوين قوس تجريبي بين القطب والفوهة، وكلاهما موجود داخل رأس الشعلة.

2.2تكوين نفث البلازما

عندما يُدفع الهواء المؤين (الذي أصبح الآن بلازما) عبر الفوهة، يُطرد باتجاه قطعة العمل. هذا يُمدد القوس من الشعلة إلى قطعة العمل، مُنشئًا مسار تيار من القطب إلى سطح المعدن.

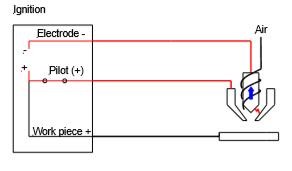

2.3نقل القوس إلى قطعة العمل

بمجرد أن يكتشف النظام تدفق التيار إلى قطعة العمل، فإنه يفصل التوصيل الكهربائي بين القطب والفوهة. ينتقل قوس القطع الرئيسي الآن خارج الفوهة، من القطب مباشرةً إلى المادة، مما يقلل من تآكل الفوهة.

ملاحظة: على الرغم من أن هذه الطريقة تُبسّط عملية بدء القوس الكهربائي وتسمح ببدء التشغيل بدون تلامس، إلا أنها تنطوي على بعض العيوب. تُستهلك الفوهة في كل عملية بدء قوس كهربائي، لذا يُحدَّد عمرها الافتراضي بعدد عمليات بدء القوس الكهربائي، وليس بمدة القطع.

تحذير من التداخل الكهرومغناطيسي (EMI)

قد يُسبب بدء تشغيل القوس الكهربائي عالي التردد تداخلاً كهرومغناطيسياً قد يُعطّل المعدات الحساسة، مثل وحدات التحكم المنطقية القابلة للبرمجة (PLCs)، ووحدات التحكم الرقمية (CNC)، وأجهزة الكمبيوتر. في البيئات التي تحتوي على مثل هذه المعدات، يُنصح بالتفكير في طرق بديلة لبدء تشغيل القوس الكهربائي (مثل قوس الرفع أو بدء التشغيل بالنفخ العكسي) لتجنب المشاكل التشغيلية.

3.0طريقة قوس الرفع (بداية النفخ العكسي)

قوس الرفع، أو البداية العكسية، هي طريقة غير عالية التردد تستخدم لبدء قوس البلازما دون توليد تداخل كهرومغناطيسي، مما يجعلها مثالية للاستخدام بالقرب من المعدات الإلكترونية الحساسة.

مبدأ العمل:

تتضمن هذه الطريقة فوهة تيار مستمر موجبة وقطب تيار مستمر سالب موضوعين داخل الشعلة. يتبع بدء القوس الكهربائي تسلسلًا ميكانيكيًا وكهربائيًا من أربع خطوات:

3.1الاتصال الأولي

في حالة السكون، يكون القطب على اتصال مباشر بالفوهة، ولا يوجد قوس كهربائي. عندما يضغط المُشغّل على الزناد، يبدأ التيار المستمر بالتدفق بين القطب والفوهة.

3.2فصل النفخ الخلفي

يبدأ الهواء المضغوط (غاز البلازما) بالتدفق إلى الشعلة. ومع ازدياد الضغط، يدفع القطب الكهربي ميكانيكيًا بعيدًا عن الفوهة، مما يُحدث فجوة صغيرة. يُنتج هذا الانفصال المفاجئ شرارة كهربائية تُؤين الهواء، مُحفزًا تكوين البلازما.

3.3تشكيل القوس التجريبي

عندما يتراجع القطب الكهربائي، يتم إنشاء قوس تجريبي مستقر بين القطب الكهربائي والفوهة الموجودة داخل الشعلة.

3.4نقل القوس إلى قطعة العمل

عندما يتم تقريب الشعلة من قطعة العمل، فإن فرق الجهد الكهربائي بين الفوهة وقطعة العمل يتسبب في انتقال القوس التجريبي إلى الخارج، مما يشكل قوس القطع من القطب إلى سطح المادة.

3.5مزايا طريقة البدء بالنفخ العكسي

- لا يوجد تداخل عالي التردد - آمن للاستخدام بالقرب من آلات CNC وأجهزة الكمبيوتر وأجهزة التحكم المنطقية القابلة للبرمجة.

- عمر أطول للفوهة والقطب الكهربائي بسبب تقليل تآكل القوس.

- نظام إشعال ميكانيكي بسيط وموثوق.

تُستخدم طريقة البدء هذه على نطاق واسع في أنظمة البلازما المحمولة والميكانيكية الحديثة حيث تكون الموثوقية والتشغيل الخالي من التداخل الكهرومغناطيسي أمرًا ضروريًا.

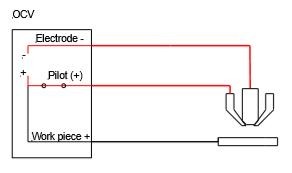

4.0طرق التحكم في القوس التجريبي

في أنظمة القطع بالبلازما، يلعب القوس التجريبي دورًا رئيسيًا في بدء قوس القطع الرئيسي. وحسب تصميم مصدر الطاقة، يمكن أن يكون سلوك القوس التجريبي مستمرًا أو ديناميكيًا.

4.1قوس تجريبي مستمر

تحافظ بعض مصادر الطاقة على القوس التجريبي نشطًا طوال عملية القطع بأكملها، حتى بعد نقل قوس القطع إلى قطعة العمل.

ميزة:

مثالي لقطع المعادن المتمددة أو المواد ذات الفجوات. مع انتقال القوس بين القطع، يضمن القوس التوجيهي المستمر قطعًا سلسًا دون أي فقدان للقوس.

العيوب:

يؤدي إبقاء القوس التجريبي قيد التشغيل طوال الوقت إلى زيادة تآكل المواد الاستهلاكية، وخاصة الفوهة والقطب الكهربي، مما يقلل من عمرها الافتراضي.

4.2قوس الطيار المتحكم به (وضع توفير الإكرامية)

تسمح الأنظمة الأكثر تقدمًا بالتحكم التلقائي في القوس التجريبي:

يكون القوس التجريبي نشطًا فقط أثناء بدء القوس.

بمجرد إنشاء قوس القطع، يتم إيقاف تشغيل القوس التجريبي تلقائيًا.

يُشار إلى هذا الوضع غالبًا باسم Tip Saver لأنه يقلل من تآكل المواد الاستهلاكية عن طريق إلغاء تنشيط القوس التجريبي عندما لا تكون هناك حاجة إليه.

اختيار المشغل

قد توفر أنظمة البلازما الحديثة أوضاعًا قابلة للاختيار:

وضع المعدن الموسع: يحافظ على القوس التجريبي مستمرًا — وهو الأفضل للمواد المثقبة أو الشبكية.

وضع توفير الإكرامية: يقوم بإيقاف تشغيل القوس التجريبي بعد النقل — وهو مثالي لقطع اللوحة الصلبة لزيادة عمر المواد الاستهلاكية إلى أقصى حد.

من خلال السماح للمشغلين بالاختيار بين أوضاع التحكم هذه، يمكن لأنظمة القطع بالبلازما التكيف مع مهام القطع المختلفة، وتحقيق التوازن بين استقرار القوس وكفاءة المواد الاستهلاكية.

5.0تقنيات القطع باستخدام شعلة البلازما المحمولة

عند استخدام قاطع البلازما المحمول، هناك طريقتان أساسيتان لبدء القطع: تبدأ الحافة و يبدأ الثقبتخدم كل طريقة غرضًا محددًا اعتمادًا على تخطيط المادة وتصميم القطع.

5.1بداية الحافة

ال بداية الحافة هي الطريقة المفضلة كلما أمكن ذلك، لأنها تقلل الضغط على المواد الاستهلاكية وتضمن قطعًا أنظف.

- كيفية الأداء:

- ضع الشعلة بحيث الفوهة متمركزة على حافة من قطعة العمل.

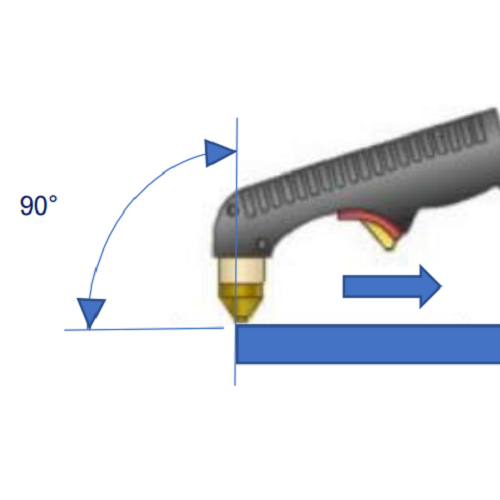

- امسك الشعلة على مسافة تقريبية 90 درجة إلى السطح.

- ابدأ القوس وابدأ في التحرك بثبات على طول خط القطع المطلوب.

- نصائح للدقة:

- استخدم دليل المسطرة، مثل قضيب معدني أو زاوية حديدية، للمساعدة في الحفاظ على مسار مستقيم.

- بدلاً من درع السحب، فكر في استخدام دليل الأسطوانةلضمان مسافة تباعد ثابتة.

تعتبر بدايات الحافة مثالية لبدء تشغيل أنظف وإطالة عمر المواد الاستهلاكية.

5.2بيرس ستارت

عندما لا يكون البدء من الحافة ممكنًا، مثل عند قطع الثقوب أو البدء داخل ورقة، استخدم بداية الثقب هذه الطريقة تتطلب المزيد من الحذر والدقة.

- كيفية الأداء:

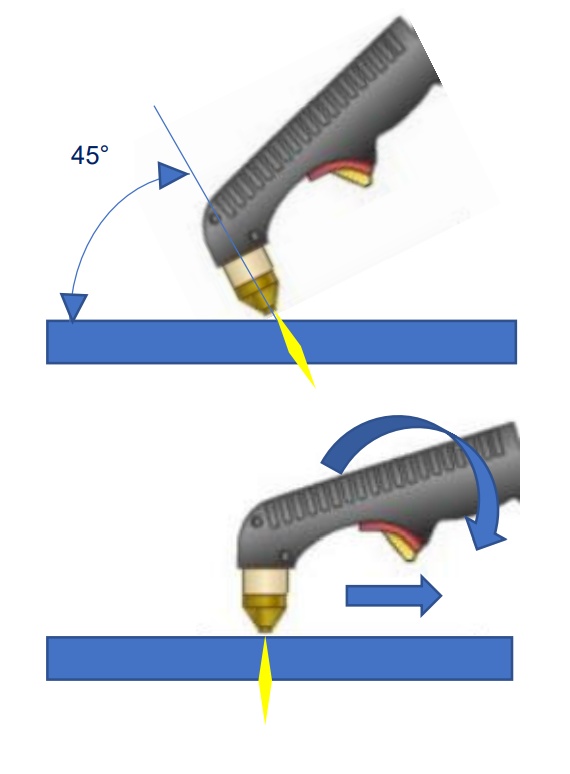

- ابدأ بـ إمالة الشعلة قليلاً(حوالي 45 درجة) نحو قطعة العمل لتحويل المعدن المنصهر بعيدًا عن الطرف.

- ابدأ القوس واسمح للبلازما اختراق المواد.

- بمجرد ثقبها، قم بتدوير الشعلة إلى الوضع الرأسي (90 درجة)والمضي قدما في القطع.

- اعتبارات الثقب:

- أكثر سمكًا مواد تتطلب وقتًا أطول للاختراق؛ تحلَّ بالصبر لتجنب إتلاف الشعلة.

- ال نقطة الثقب سوف تخلق ثقبًا أكبر(الانفجار) أكبر من الشق القياسي.

- اثقب دائما في خردة منطقة من المادة، وليس مباشرة على خط القطع المقصود.

⚠️ يُنتج الثقب رذاذًا أكثر ويُسبب تآكلًا أسرع للمواد الاستهلاكية. يُنصح ببدء العمل بالحافة كلما أمكن.

6.0تقنية الحفر بالقوس البلازمي

يُعدّ النقش بقوس البلازما تقنيةً متعددة الاستخدامات تُستخدم لإزالة المعدن بدلًا من تقطيعه. ويُستخدم عادةً في إزالة اللحام, تحضير الحافة، و تصحيح انقطاعات اللحام، ويمكن أن يتم تنفيذها في جميع المناصب.

6.1إعداد الحفر

عند التبديل من القطع إلى الحفر، من الضروري عادةً استبدال بعض المواد الاستهلاكية في الشعلة. أ طرف الحفر يجب استخدامه - فهو يتميز بـ فتحة أكبر (3-4 مرات أوسع) من طرف القطع القياسي، المصمم لـ ادفع القوس للخارج وإزالة المزيد من المواد.

يمكنك استخدام:

أ جسم كأس الدرع مجتمعة مع أي منهما غطاء درع الحفر أو أ عاكس الدرع، أو

أ كأس درع من قطعة واحدة مُصممة خصيصًا للحفر.

6.2تقنية الحفر الصحيحة

- زاوية الشعلة:امسك الشعلة بزاوية 30°–40°إلى المعدن الأساسي.

- عمق الحفر:تسيطر عليها شعلة زاوية و سرعة السفر.

- إزالة المواد:تجنب الإزالة المفرطة في تمريرة واحدة. استخدم تمريرات متعددة خاضعة للرقابة لتحقيق العمق والعرض المطلوب.

- التحكم في المعلمات:

- الناتج الحالي

- سرعة السفر

- مسافة المواجهة

- زاوية الرصاص

- حجم الطرف

كل هذه العوامل سوف تؤثر على الملف الشخصي وعمق الحفر.

6.3التطبيقات

- إزالة اللحامات القديمة أو غير الكاملة أو المعيبة

- التحضير أخاديد على شكل حرف U للحام

- تصحيح انقطاعات السطح

- إنشاء الوصول إلى اللحام أو مناطق الإغاثة

6.4حدود القطع بالبلازما

في حين أن عملية النقش بالبلازما فعالة ودقيقة، القطع بالأكسجين والأسيتيلين قد يظل من الممكن تفضيله في بعض السيناريوهات، وخاصة عندما:

- القطع مقاطع فولاذية يزيد سمكها عن 25 مم (1 بوصة)

- الهواء المضغوط أو الكهرباء غير متوفر

- مطلوب إنتاجية أسرع للمواد السميكة

تعمل مشاعل الوقود الأكسجيني بغض النظر عن الطاقة الكهربائية ويمكن أن يتفوق على البلازما في تطبيقات الفولاذ الثقيلة في ظل ظروف محددة.

7.0متطلبات غاز البلازما وإرشادات إمداد الهواء لأنظمة القطع

7.1القطع بالغاز البلازمي في القوس الكهربائي

يتطلب القطع بقوس البلازما غازات مختارة بعناية لضمان استقرار القوس وجودة القطع وطول عمر المعدات. غاز البلازما يجب أن تستوفي المعايير التالية:

- إمكانية تأين عالية- يسمح للغاز بأن يصبح موصلًا للكهرباء تحت الجهد العالي.

- الموصلية الحرارية العالية- ينقل الطاقة الحرارية بكفاءة إلى قطعة العمل للحصول على قطع أسرع وأنظف.

- الوزن الذري العالي- يوفر زخمًا كافيًا لـ نفخ المعدن المنصهر من الشق، مما يضمن فصل المواد بشكل فعال.

7.2غاز البلازما الشائع: الهواء المضغوط

الهواء المضغوط يُستخدم على نطاق واسع نظرًا لفعاليته من حيث التكلفة وتوافره. يتكون من حوالي 80% النيتروجين، فهو يلبي المتطلبات الأساسية للتأين والكثافة.

الاعتبارات الرئيسية:

- إزالة الرطوبة والزيوت:يجب أن يكون الهواء المضغوط نظيفًا وجافًا. استخدم مرشحات الخطوط، والمجففات، أو الفواصل لإزالة أبخرة الماء والزيت، والتي يمكن أن تؤدي إلى إتلاف الشعلة أو التسبب في قطع غير منتظم.

- التحكم في تفضيلات الهواء: ال أفضل مصدر للملفات المضغوطة هواء هو عادة النظام التحكم في الهواء، والتي تم تصفيتها بالفعل.

7.3متطلبات إمداد الهواء (الإرشادات النموذجية)

| نوع وحدة البلازما | قدرة قطع الفولاذ | معدل تدفق الهواء | ضغط الهواء |

| وحدة صغيرة | حتى 10 مم (3/8 بوصة) | 113–142 لتر/دقيقة (4–5 قدم مكعب قياسي في الدقيقة) | 6-8 بار (90-120 رطل/بوصة مربعة) |

| وحدة متوسطة | 16–19 ملم (5/8 بوصة–3/4 بوصة) | ~170 لتر/دقيقة (6 قدم مكعب قياسي في الدقيقة) | 6-8 بار (90-120 رطل/بوصة مربعة) |

| وحدة الخدمة الشاقة | 19–24 ملم (3/4 بوصة–1 بوصة) | 198–227 لتر/دقيقة (7–8 قدم مكعب قياسي في الدقيقة) | 6-8 بار (90-120 رطل/بوصة مربعة) |

⚙️ نصيحة: إذا كنت تقوم بقطع المواد السميكة بشكل متكرر أو تستخدم النظام بكثافة، فاختر ضاغطًا مزودًا بـ 1.5 إلى 2 مرة الحد الأدنى لمتطلبات نظام البلازما للحصول على أداء ثابت.

7.4قياس خطوط الغاز والخراطيم

للحفاظ على الضغط والحجم المناسبين:

- يستخدم الحد الأدنى 10 مم (3/8 بوصة)خراطيم أو أنابيب ذات قطر داخلي (ID).

- للخطوط الأطول من 12 مترًا (40 قدمًا)، زيادة إلى الحد الأدنى 12 مم (1/2 بوصة) قطر داخلي.

يمكن أن تؤدي خطوط الغاز ذات الحجم غير المناسب إلى انخفاض الضغط، جودة القوس رديئة، وأداء القطع منخفض.

7.5الترشيح وحماية الشعلة

في حين أن العديد من أنظمة البلازما تتضمن ميزات مدمجة منظمات وفلاتر الهواء، يوصى بشدة بالترشيح الخارجي الإضافي.

- لماذا؟ يمكن أن تؤدي الرطوبة والمواد الملوثة مثل الزيت أو الجسيمات إلى القوس الداخلي في الشعلة، مما قد يؤدي إلى إتلاف المواد الاستهلاكية أو جسم الشعلة نفسه.

- الممارسات الجيدة: ثَبَّتَ فاصلات المياه، ومرشحات الجسيمات، ومرشحات الاندماج في خط إمداد الهواء لحماية الشعلة بشكل مثالي.

من خلال استخدام غاز نظيف ومضغوط بشكل صحيح مع البنية التحتية المناسبة للتوصيل، يمكنك ضمان عمر أطول للشعلة, جودة قطع أفضل، و عملية أكثر أمانًا من نظام القطع بالبلازما الخاص بك.