1.0ما هي تقنية القطع بالبلازما؟

1.1أصول التكنولوجيا وتطورها:

خلال الحرب العالمية الثانيةحققت المصانع الأمريكية ابتكارات صناعية كبيرة، مما أدى إلى زيادة كبيرة في كفاءة إنتاج الطائرات والمعدات العسكرية.

تكنولوجيا اللحاملتحسين كفاءة قطع ولحام أجزاء الطائرات، اعتمد المهندسون تقنية لحام جديدة، وهي لحام غاز التنغستن الخامل (TIG) أو لحام قوس غاز التنغستن (GTAW). تعتمد هذه الطريقة على قوس كهربائي لتنشيط الغازات الخاملة، مما يُشكّل طبقة واقية موصلة تمنع الأكسدة أثناء اللحام، مما يُحسّن جودة اللحامات ومتانة الهيكل.

1.2ولادة القطع بالبلازما:

أوائل الستينيات:ابتكر المهندسون المزيد من الابتكارات في تكنولوجيا اللحام TIG:

زيادة تدفق الغاز:ووجه القوس من خلال فوهة مقيدة.

تكوين البلازما:يمكن لهذا الغاز المؤين عالي الحرارة وعالي السرعة أن يذيب المعدن، ومن خلال تدفق الهواء عالي السرعة، ينفخ المعدن المنصهر، مما يتيح القطع السريع.

تمت تسمية هذه الطريقة الجديدة بـ "قطع القوس البلازمي"، والتي أدت إلى تحسين سرعة القطع والدقة وقابلية المواد للتكيف بشكل كبير، مما يسمح بسهولة قطع المعادن الموصلة المختلفة.

2.0ما هو البلازما؟

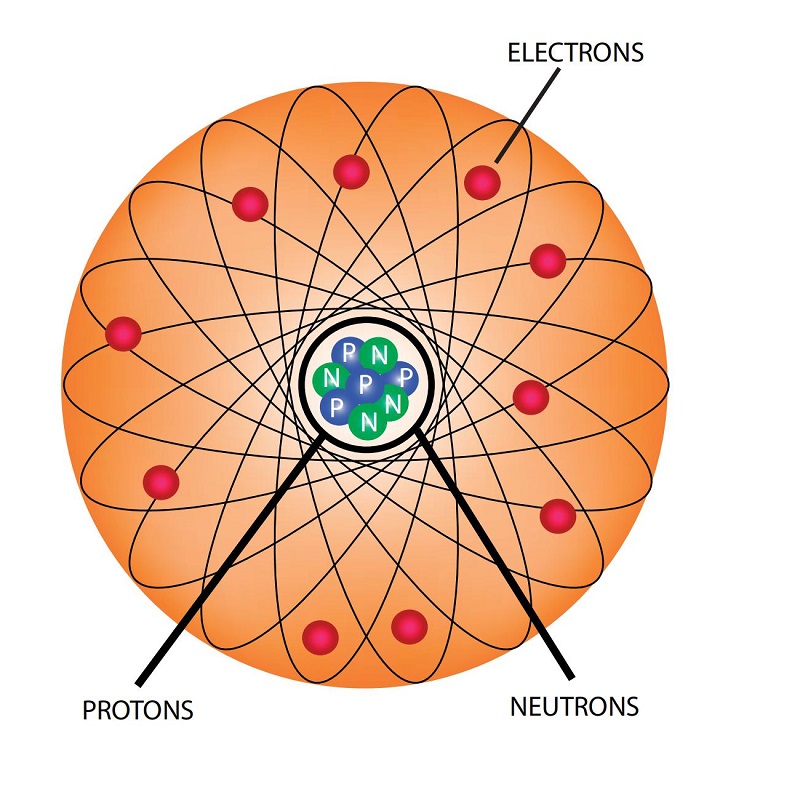

حالة البلازما:عندما يتم تسخين الغازات إلى درجات حرارة عالية للغاية، تبدأ الجزيئات في التفكك، ويتم إخراج الإلكترونات من الذرات، لتشكل الحالة الرابعة للمادة - البلازما.

تكوين البلازما:يتكون البلازما من نواة ذرية مشحونة إيجابيا (بروتونات ونيوترونات) وإلكترونات مشحونة سلبًا.

في البلازما، تنفصل الإلكترونات عن النواة الذرية، لتشكل إلكترونات متحركة بحرية (شحنة سالبة) وأيونات (شحنة موجبة).

إطلاق الطاقة:إن الاصطدامات عالية السرعة بين الإلكترونات والأيونات تطلق كميات كبيرة من الطاقة، وهذا هو السبب في أن البلازما لديها مثل هذه القدرات القطعية القوية.

🔋 أمثلة طبيعية للبلازما:البرق

💡 تطبيقات "البلازما الباردة":أضواء النيون، والأضواء الفلورية، وأجهزة التلفاز البلازمية (على الرغم من أنها لا تستطيع قطع المعادن، إلا أن لها تطبيقات عملية واسعة النطاق).

2.1حالة البلازما للمادة

حالات المادة الأربع:

في حياتنا اليومية، نصادف عادةً ثلاث حالات للمادة: الصلبة، والسائلة، والغازية. ويشمل القطع بالبلازما الحالة الرابعة، وهي البلازما.

استخدام الماء كمثال لشرح السلوك الجزيئي في حالات مختلفة:

- المواد الصلبة (الماء → الجليد):الجزيئات متراصة بشكل محكم، مع الحد الأدنى من الحركة، ولها شكل ثابت.

- السائل (الماء):الجزيئات متصلة ولكنها قادرة على الحركة ببطء، ولها شكل متغير ولكن حجم ثابت.

- الغاز (بخار الماء):تتحرك الجزيئات بحرية بسرعات عالية، دون حجم أو شكل ثابت.

- حالة البلازما:

عند تسخين الغاز أكثر، تكتسب جزيئاته طاقة أكبر، مما يؤدي إلى تحرر الإلكترونات من الذرات. ويشكل هذا مجموعة من الجسيمات ذات الشحنات الموجبة والسالبة، وهذه المادة شديدة التأين هي البلازما. تتميز البلازما بانسيابية تشبه الغازات وقدرتها على توصيل الكهرباء، مما يجعلها مثالية للمعالجة والقطع في درجات حرارة عالية.

2.2مبدأ عملية القطع بالبلازما

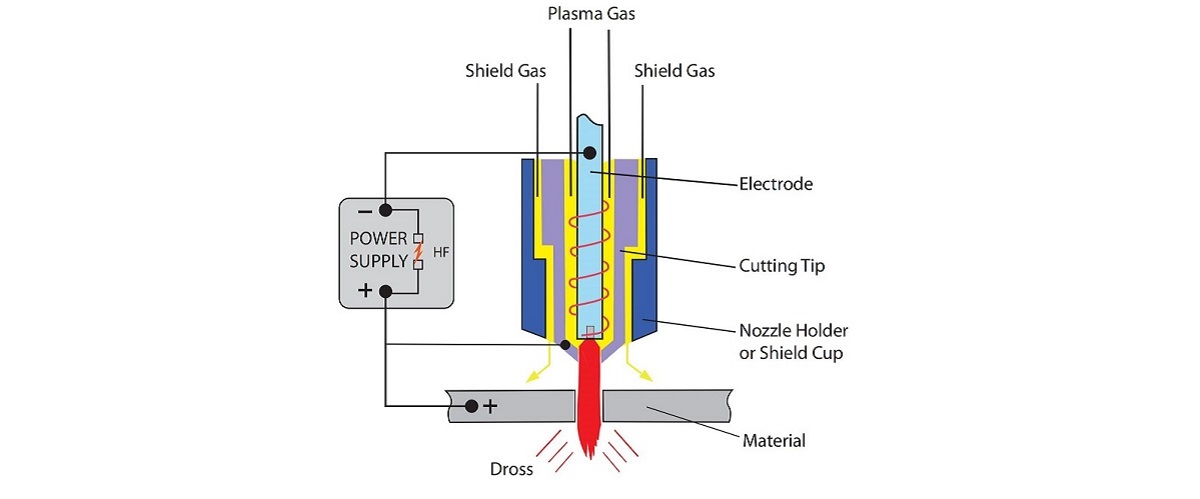

- طريقة التكوين:ينشأ قوس كهربائي بين القطب الكهربائي وقطعة العمل. بعد مروره عبر فوهة نحاسية دقيقة، ينقبض القوس، مشكّلاً تدفق بلازما عالي الحرارة والضغط.

- درجة الحرارة والسرعة:يمكن أن تصل درجة حرارة البلازما إلى 15000 درجة مئوية، وسرعة النفث قريبة من سرعة الصوت.

- عملية القطع:

- القوس الكهربائي ذو درجة الحرارة العالية يذيب المعدن.

- يؤدي تدفق الهواء عالي السرعة إلى دفع المعدن المنصهر بعيدًا عن فجوة القطع.

- وهذا يسمح بالقطع الدقيق والسريع.

- ميزات العملية:ذوبان عميق، حواف نظيفة، وسرعة قطع عالية.

2.3القطع بالبلازما مقابل القطع بالوقود الأكسجيني

| عنصر المقارنة | قطع البلازما | قطع الأكسجين والوقود |

| مبدأ | قوس البلازما عالي الحرارة يذيب المعدن + تدفق الهواء ينفخ المعدن المنصهر | الأكسجين يؤكسد المعدن + الانصهار الطارد للحرارة |

| قطع الأشياء | جميع المعادن الموصلة (بما في ذلك الألومنيوم والفولاذ المقاوم للصدأ وما إلى ذلك) | يقتصر بشكل أساسي على الفولاذ الكربوني |

| متطلبات سطح المعدن | يمكنه قطع المعادن ذات طبقات الأكسيد الواقية | غير مناسب للفولاذ المقاوم للصدأ والألومنيوم وما إلى ذلك. |

| المنطقة المتأثرة بالحرارة | حواف مقطوعة نظيفة وصغيرة نسبيًا | منطقة كبيرة متأثرة بالحرارة، وأكسدة كبيرة للحواف المقطوعة |

3.0اختيار غاز القطع بالبلازما وتوافق المواد

تستخدم أنظمة القطع بالبلازما الحديثة توليفات غازية متنوعة، حسب نوع المادة ومتطلبات القطع. اختيار الغاز المناسب لا يؤثر فقط على جودة القطع وسرعته، بل يؤثر أيضًا على عمر الأقطاب الكهربائية وإمكانية معالجة ما بعد اللحام.

3.1الهواء المضغوط

- تطبيق واسع:مناسب للفولاذ الكربوني والفولاذ المقاوم للصدأ والألومنيوم ومعظم المعادن.

- الاستخدام الشائع:تستخدم غالبًا في قواطع البلازما المحمولة، وسهلة الحصول عليها، ومنخفضة التكلفة.

- التفاعل الكيميائي:يتفاعل حوالي 20% من الأكسجين الموجود في الهواء مع الفولاذ الكربوني لتعزيز سرعة القطع وتقليل الخبث.

- العيوب:

- يمكن أن يشكل محتوى النيتروجين طبقة نيتريدية على سطح الفولاذ، مما يجعله صلبًا جدًا وغير مناسب لعملية اللحام.

- قد يؤدي قطع الفولاذ المقاوم للصدأ إلى ترك طبقة أكسيد بنية اللون، مما يتطلب المعالجة المسبقة قبل اللحام.

3.2الأكسجين

- توافق النظام:يستخدم فقط في الأنظمة المصممة لدعم الأكسجين.

- أداء:يؤدي أفضل أداء على الفولاذ الكربوني، حيث يوفر أعلى سرعة قطع وأفضل جودة قطع وقابلية اللحام.

- التصنيع:يمكن حفر القطع بشكل مباشر، أو تثبيتها، أو تشغيلها آليًا.

- القيود:غير مناسب للألمنيوم والفولاذ المقاوم للصدأ.

3.3نتروجين

- سرعة قطع أبطأ:لا يمكن أن يتفاعل طاردًا للحرارة مع المعادن، مما يؤدي إلى سرعات قطع أبطأ.

- طبقة النيتريد:يشكل طبقة نتريدية صلبة للغاية على الفولاذ الكربوني، ويترك بقايا خبث ثقيلة.

- قطع الفولاذ المقاوم للصدأ أو تحت الماء:يساعد على تقليل تفاعلات الأكسدة ويحمي الحواف المقطوعة.

- عمر استهلاكي ممتد:عند دمجه مع النيتروجين عالي النقاء وأقطاب التنغستن المناسبة، فإنه يمكن أن يطيل عمر المواد الاستهلاكية بشكل كبير.

- شائع في الموديلات القديمة:تستخدم غالبًا في آلات القطع بالبلازما القديمة.

3.45% هيدروجين / 95% نيتروجين (H5/N95)

- الاستخدام الأساسي:للحصول على قطع عالي الجودة من الفولاذ المقاوم للصدأ أقل من 6 مم.

- متطلبات المعدات:يتطلب مواد استهلاكية محددة وتحكمًا دقيقًا في التدفق/الضغط.

- المزايا:يوفر جودة حافة ممتازة ولكنه غير مناسب للمواد الأكثر سمكًا.

3.535% هيدروجين / 65% أرجون (H35/Ar65)

- معدات خاصة:يتطلب اسطوانات ذات ضغط عالي لخلط الغاز.

- طلب:يستخدم عادة لقطع الألومنيوم أو الفولاذ المقاوم للصدأ الذي يزيد عن 9.5 مم.

- استخدامات أخرى:مناسبة لقطع البلازما، واستبدال قطع قوس الكربون.

- القيود:قد ينتج خبثًا ثقيلًا عند إعادة صهر الفولاذ المقاوم للصدأ الرقيق.

تحذير السلامة:

لا تستخدم خليط الأكسجين أو الهيدروجين في أنظمة غير مصرح بها، حيث يمكن أن يؤدي ذلك إلى مخاطر نشوب حريق أو انفجار.

اتبع دائمًا إرشادات الشركة المصنعة للمعدات فيما يتعلق بتوافق الغاز والتشغيل.

4.0تكوين نظام الهواء المضغوط الموصى به لقطع البلازما

يُعدّ نظام إمداد الهواء المضغوط عالي الجودة ضروريًا لضمان استقرار وجودة قطع البلازما. فيما يلي الأبعاد الرئيسية التي يجب مراعاتها عند تصميم النظام واختياره:

4.1أسئلة الاختيار الأساسية:

| إصدار المشروع | توصية |

| الحد الأقصى لضغط العمل لقاطع البلازما؟ | يجب أن تتوافق مع مواصفات المعدات، عادةً بالبار أو الرطل/بوصة مربعة. |

| الحد الأقصى لتدفق الهواء المطلوب لقاطع البلازما (CFM)؟ | اختر الضاغط بناءً على تدفق الهواء المطلوب. |

| إعداد محمول أو ثابت؟ | حدد الطراز بناءً على بيئة العمل - محمول للاستخدام الميداني أو ثابت لإعدادات المصنع. |

| محرك أو محرك ديزل؟ | يُفضل استخدام المحرك الكهربائي في المصانع، والديزل للعمليات الخارجية. |

| سعة خزان الاستقبال؟ | يجب أن يتوافق تدفق الهواء/حمل الذروة لضمان إمداد ثابت للهواء. |

| استخدام الطاقة ثلاثية الطور؟ | تعتبر ضواغط ثلاثية الطور أكثر كفاءة وتوفر خرجًا أكثر استقرارًا. |

4.2الملحقات وتوصيات تنقية مصدر الهواء:

تؤثر جودة الهواء المضغوط بشكل مباشر على ثبات القطع وعمر المواد الاستهلاكية. يُنصح باستخدام المكونات التالية للنظام:

| نوع الملحق | وظيفة |

| خرطوم الهواء | اختر القطر والطول المناسبين لتقليل فقدان الضغط. |

| المرشحات | قم بتصفية الرطوبة، وضباب الزيت، والشوائب لإطالة عمر القطب/الفوهة. |

| مجففات | استخدم المجففات المبردة للتحكم في نقطة الندى ومنع عدم استقرار القوس الكهربائي. |

| الجهات التنظيمية | التحكم بدقة في ضغط الهواء العامل للحفاظ على القطع المستقر. |

| وصلات سريعة | توفر وصلات التدفق العالي لمعدات القطع ذات السعة الكبيرة أحجامًا متطابقة مناسبة. |

5.0طرق إشعال قوس البلازما التجريبي

5.1الاشتعال القوسي عالي التردد (الطريقة التقليدية)

- مبدأ:تؤدي الشرارات عالية التردد وعالية الجهد إلى إنشاء فجوة شرارة، مما يسمح للهواء بأن يصبح موصلًا ويولد قوسًا تجريبيًا.

- العيوب:

- يمكن أن تتداخل مع الأجهزة الإلكترونية القريبة (على سبيل المثال، أنظمة التحكم CNC، وأجهزة الكمبيوتر، وما إلى ذلك).

- خطر التعرض لصدمة كهربائية.

- فجوة الشرارة معرضة للتآكل ويصعب إصلاحها.

- يصدر إشارات تردد لاسلكي (RF)، والتي يمكن أن تشكل مصدر قلق للسلامة في البيئات الصناعية.

5.2الإشعال القوسي الخالي من التردد العالي (الطريقة السائدة الحديثة)

لاستيعاب أنظمة CNC والبيئات الإلكترونية الحساسة، تستخدم أنظمة البلازما الحديثة عادةً تقنية الإشعال الخالية من الترددات العالية (HF):

تفريغ المكثف (اشتعال SCR)

يستخدم مقومًا يتم التحكم فيه بالسيليكون (SCR) لإطلاق نبضات قصيرة عالية الطاقة من المكثف إلى الدائرة الرئيسية، مما يؤدي إلى إنشاء شرارة أولية لتحريك القوس.

اشتعال القوس الكهربائي

يتلامس القطب والفوهة داخل الشعلة في البداية. عند تشغيل مفتاح التشغيل، يفصل تدفق الغاز بينهما، مما يُحدث شرارةً ويُنشئ قوسًا تجريبيًا.

اشتعال القوس النابضي

عند ضغط الشعلة على قطعة العمل، يحدث قصر في الدائرة الكهربائية بين القطب والفوهة. يؤدي تخفيف الضغط إلى انفصالهما، مُشكّلاً القوس الكهربائي.

مناسب لتطبيقات التلامس أو القطع القريب.

6.0مكونات نظام القطع بالبلازما

قطع البلازما هي تقنية فعالة لمعالجة المعادن مناسبة للمواد الرقيقة والسميكة.

مصباح يدوي:قادرة على قطع ألواح فولاذية يصل سمكها إلى حوالي 50 مم.

شعلة تبريد الماء الآلية (مع نظام CNC):قادرة على قطع ألواح فولاذية يصل سمكها إلى 150 مم.

تقليديا، كان قطع البلازما يقتصر على المواد الموصلة، ولكن التكنولوجيا الحديثة أصبحت الآن قادرة على قطع المواد غير الموصلة مثل الزجاج والبلاستيك في ظل ظروف محددة (على سبيل المثال، أنظمة الإشعال المغلقة).

6.1مصدر طاقة القطع بالبلازما

إن مصدر الطاقة المطلوب لقوس البلازما هو خرج تيار مستمر (DC) يتميز بانخفاض الجهد وجهد دائرة مفتوحة مرتفع.

المعايير الفنية:

- جهد التشغيل: عادة ما يكون بين 90-130 فولت تيار مستمر.

- جهد الدائرة المفتوحة (جهد البدء): يمكن أن يصل إلى 330 فولت تيار مستمر.

أنواع مصادر الطاقة الشائعة:

- نوع المحول المقوم:تقليدي، يوفر استقرارًا جيدًا.

- مصدر طاقة من نوع العاكس:صغير الحجم، عالي الكفاءة، مناسب للتحكم الدقيق أو التطبيقات المحمولة.

6.2اشتعال القوس الكهربائي وتكوين القطبية

- قوس الطيار:عند بدء عملية القطع، يتم إنشاء قوس تجريبي في البداية داخل الشعلة بين القطب والفوهة.

- وضع القوس المنقول:يتم نقل القوس إلى قطعة العمل لبدء عملية القطع الفعلية.

- قطبية القطب: سلبي (-)

- قطبية قطعة العمل: موجب (+)

يركز هذا التكوين ما يقرب من 2/3 من طاقة القوس على قطعة العمل، مما يحسن كفاءة القطع والاختراق.

6.3تركيب الغاز ومطابقة الأقطاب الكهربائية

غازات البلازما الشائعة وتأثيراتها

| نوع الغاز | الخصائص والتطبيقات | مادة القطب الكهربائي |

| الهواء / الأكسجين | مؤكسد بدرجة عالية، يستخدم عادة لقطع الفولاذ الكربوني والمواد التقليدية الأخرى | إدراج النحاس + اللانثانوم/الهافنيوم (Hf) |

| الأرجون / الأرجون-الهيدروجين | غاز خامل، مناسب لقطع الفولاذ المقاوم للصدأ، وسبائك الألومنيوم، وما إلى ذلك. | التنغستن (W) |

| نتروجين | مستقر، مناسب للصفائح الرقيقة أو السبائك غير الحديدية | التنغستن (W) |

6.4أهمية معدل تدفق الغاز

يجب ضبط معدل تدفق الغاز الصحيح بناءً على التيار وحجم الفوهة.

إذا كان تدفق الغاز منخفضًا جدًا وكان التيار مرتفعًا جدًا، قوس مزدوج قد تحدث ظاهرة:

ينتقل القوس من القطب إلى الفوهة، ثم من الفوهة إلى قطعة العمل، مما يتسبب في تآكل سريع للأجزاء الاستهلاكية، وذوبان الفوهة، وتلف القطب.

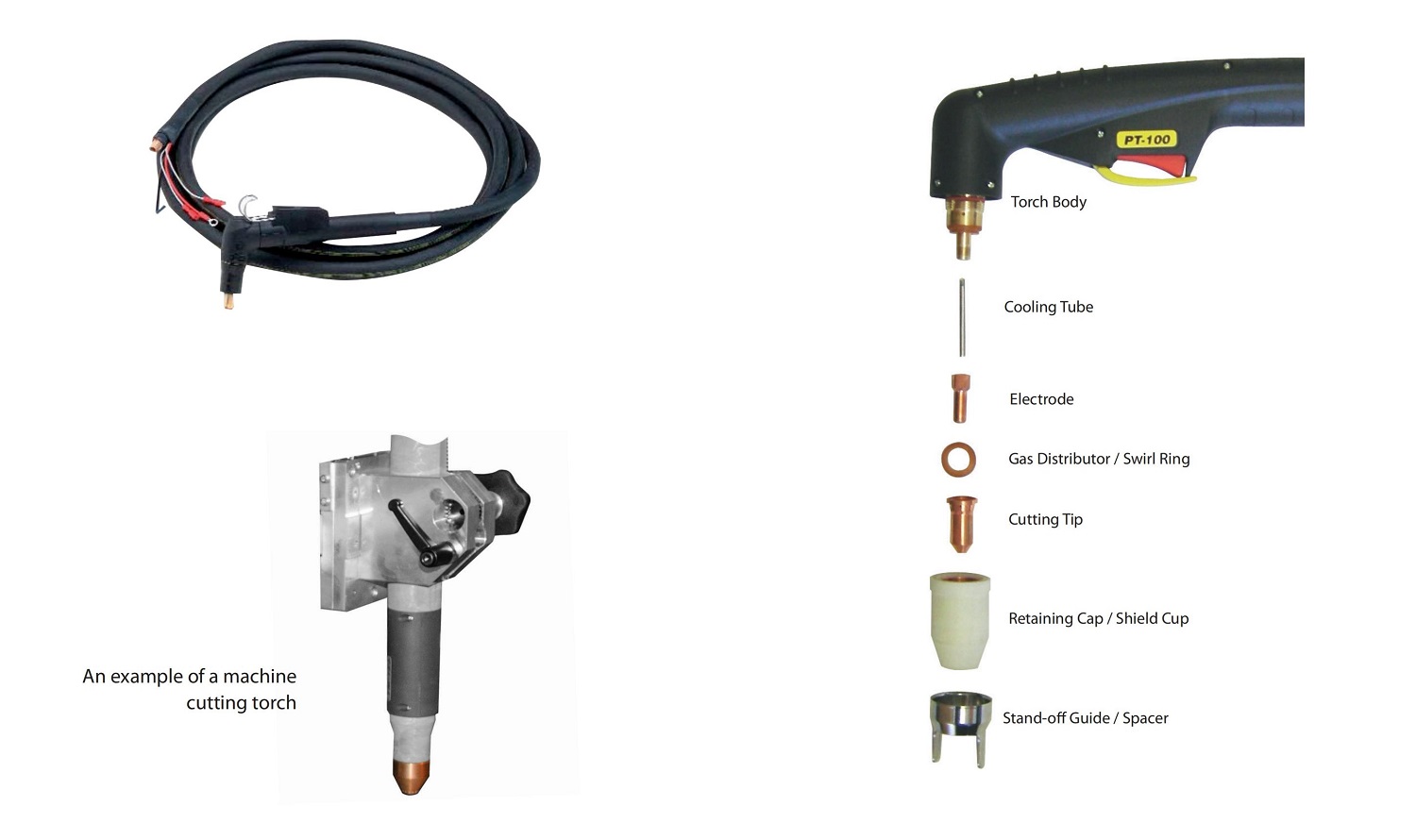

6.5نظرة عامة على شعلة البلازما

يعد الشعلة المكون الأساسي لنظام القطع بالبلازما، وهو المسؤول عن توصيل القوس وتوجيه تدفق الغاز.

أنواع

- تبريد الهواء:خفيف الوزن ومناسب للتطبيقات ذات الطاقة المنخفضة والمتوسطة.

- مبردة بالماء:مثالي للقطع عالي الأحمال وطويل الأمد، ويوفر استقرارًا حراريًا جيدًا.

المشاعل الحديثة مقارنة بالنماذج التقليدية:

- أصغر وأخف وزنا.

- قدرة قطع أقوى.

- يدعم طرق إشعال القوس المتعددة (كهربائية أو ميكانيكية).

المشكلات الشائعة وتوصيات الاستخدام

| مشكلة | تحليل السبب | العملية المقترحة |

| تداخل الترددات الراديوية مع المعدات الإلكترونية | يؤدي اشتعال القوس عالي التردد إلى حدوث تداخل في الترددات الراديوية | استخدم طريقة الإشعال الخالية من HF |

| تآكل القطب السريع | اختيار الغاز غير الصحيح، القوس غير المستقر | استبدلها بمادة غازية وقطبية مناسبة |

| تآكل الفوهة الشديد | معدل تدفق الغاز غير متوازن، وإعدادات التيار مرتفعة للغاية | ضبط ضغط الهواء واختيار الفوهة |

| اشتعال القوس غير المستقر / غير قادر على النقل | تآكل أو فشل المكونات الداخلية للشعلة | فحص الفوهة والقطب الكهربائي ودائرة الإشعال |

6.6هيكل الشعلة البلازمية المحمولة القياسية وتصميم السلامة

مكونات توصيل الشعلة

تشتمل المشاعل المحمولة القياسية عادةً على الوصلات التالية:

- واجهة الطاقة/الغاز (على سبيل المثال، استخدام الهواء كغاز للقطع)

- كابل القوس التجريبي

- كابل مفتاح الزناد

دائرة حماية السلامة

لمنع الصدمات الكهربائية أثناء استبدال المواد الاستهلاكية، يجب أن تتضمن جميع مشاعل البلازما تصميم دائرة أمان:

أبسط شكل هو حلقة مفتوحة حلقية، والذي يقطع الدائرة على الفور عند إزالة غطاء تثبيت الفوهة.

قد تقوم الأنظمة المتقدمة بإغلاق صمام الغاز تلقائيًا لمنع العمليات العرضية.

بدون دائرة أمان، يمكن أن يصل جهد الدائرة المفتوحة عند رأس الشعلة إلى 350 فولت تيار مستمر، وهو أمر خطير للغاية.

هيكل رأس الشعلة

يتكون رأس الشعلة من المكونات التالية:

- القطب الكهربائي

- حلقة دوامة:يتحكم في توزيع تدفق الهواء

- طرف القطع

- غطاء الاحتفاظ

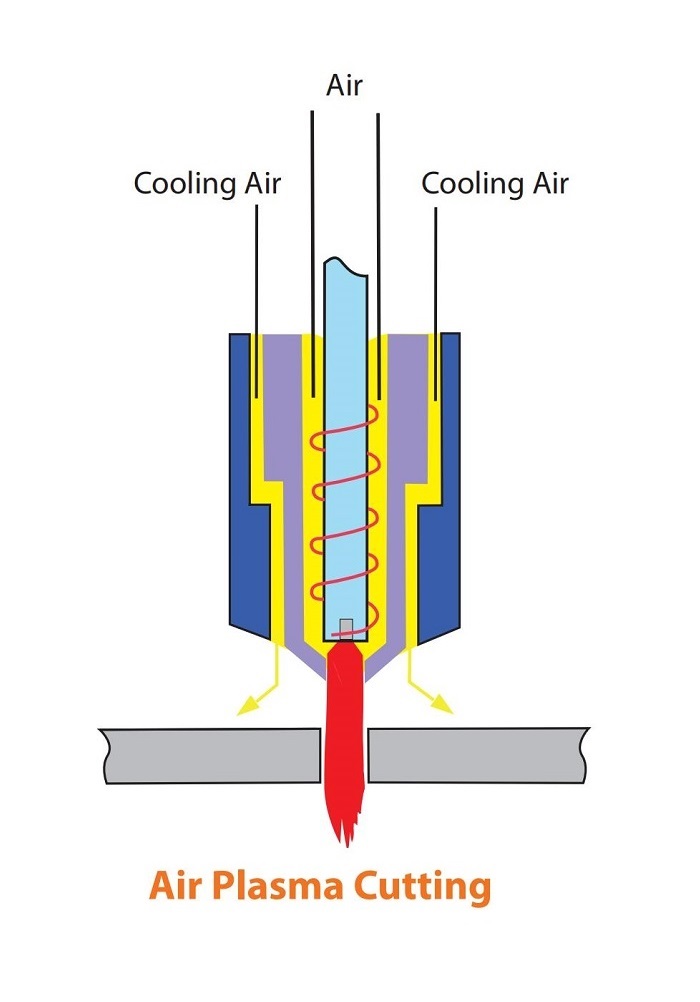

7.0ما هو قطع البلازما الهوائية؟

7.1ميزات العملية

تم استخدام قطع البلازما الهوائية لأول مرة في ستينيات القرن العشرين لقطع الفولاذ الكربوني ولا يزال أحد أكثر طرق القطع شيوعًا اليوم.

- يتفاعل محتوى الأكسجين في الهواء مع المعدن المنصهر، مما يؤدي إلى توليد حرارة إضافية (تفاعل طارد للحرارة)، مما يزيد من سرعة القطع بنحو 25% مقارنة بالقطع بالنيتروجين.

- العيبعند قطع الفولاذ المقاوم للصدأ والألومنيوم، تتكون طبقة أكسيد كثيفة على السطح، مما يتطلب معالجة لاحقة. هذا المنتج غير مناسب للتطبيقات التي تتطلب معايير جودة سطحية صارمة.

7.2القضايا الاستهلاكية

- الأكسجين الموجود في الهواء يعمل على تسريع تآكل الأقطاب الكهربائية بشكل كبير:

- يؤدي استخدام أقطاب التنغستن القياسية إلى تآكل سريع خلال ثوانٍ.

- عادة ما يتم استخدام الأقطاب الكهربائية المصنوعة من الزركونيوم أو الهافنيوم أو سبائك الهافنيوم، ولكن عمرها الافتراضي لا يزال أقصر مقارنة ببلازما الغاز الخامل.

- ويتم استخدام التبريد الهوائي أيضًا للحفاظ على استقرار درجة حرارة النظام.

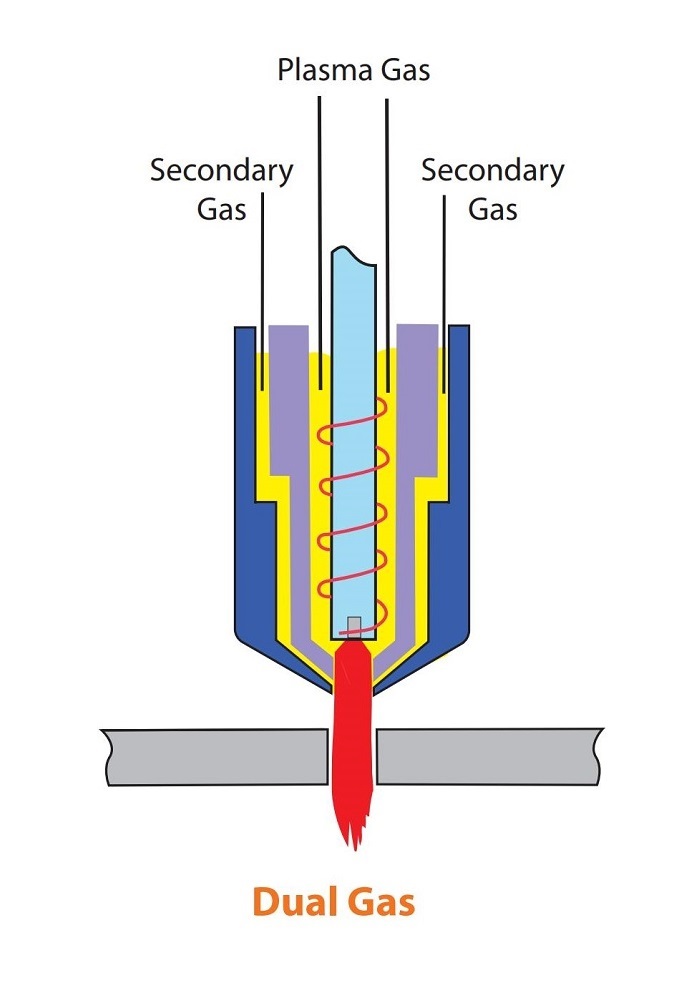

7.3ما هو قطع البلازما بالغاز المزدوج؟

شرح المبدأ

تم تطوير البلازما الغازية المزدوجة بواسطة شركة Thermal Dynamics في أوائل الستينيات، وهي تضيف غازًا ثانويًا (غاز الدرع) يحيط بالفوهة الرئيسية بالإضافة إلى غاز البلازما الأساسي.

غرض الغاز الثانوي:

لتضييق القوس وتعزيز كثافة طاقة القطع.

لنفخ الخبث، مما يحسن نظافة القطع.

توصيات مزيج الغاز

| نوع المادة | الغاز الأولي | الغاز الثانوي (غاز الدرع) |

| الفولاذ الكربوني | الأرجون، خليط الأرجون والهيدروجين، النيتروجين | الهواء، الأكسجين، النيتروجين |

| الفولاذ المقاوم للصدأ | خليط النيتروجين والأرجون والهيدروجين وثاني أكسيد الكربون | نتروجين |

| الألومنيوم | خليط الأرجون والهيدروجين والنيتروجين/ثاني أكسيد الكربون | نتروجين |

مزايا القطع بالغاز المزدوج

- تصميم فوهة قابلة للسحب:الفوهة مدمجة في كوب سيراميك، مما يمنع حدوث ماس كهربائي في الفوهة ويقلل بشكل كبير من ظاهرة القوس المزدوج.

- يغطي غاز الدرع منطقة القطع:يؤدي هذا إلى تحسين جودة القطع وسرعته، بينما يعمل أيضًا على تبريد الفوهة والدرع.

مثالي لتطبيقات القطع الصناعية عالية الدقة وعالية الجودة.

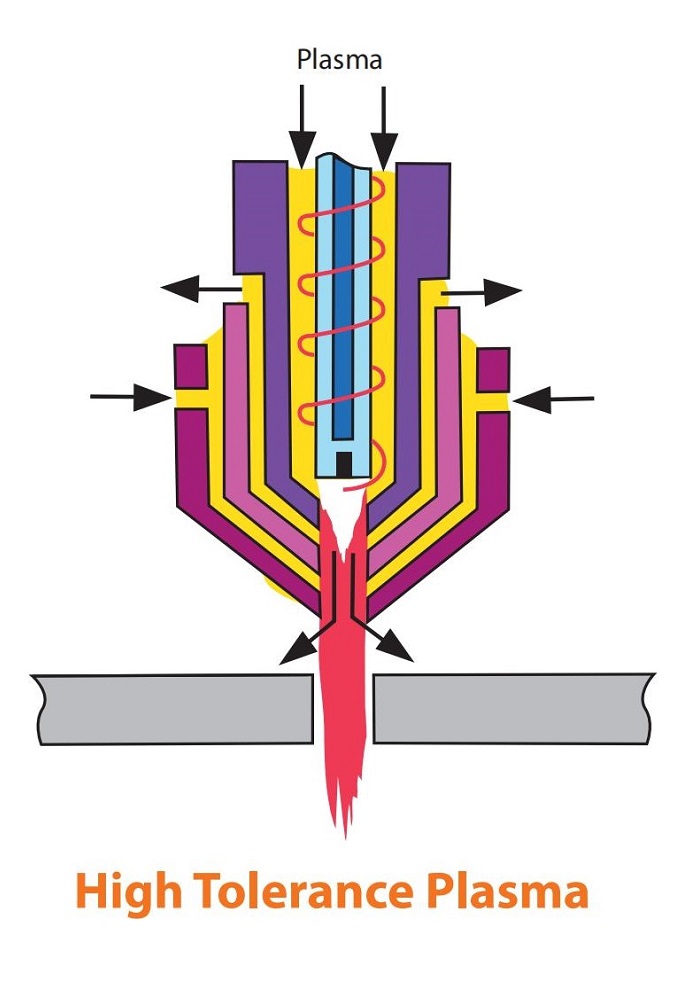

7.4أنظمة القطع بالبلازما عالية الدقة

المزايا (مقارنة بالبلازما التقليدية)

- جودة القطع:بين البلازما التقليدية وقطع الليزر.

- عرض الشق:أضيق، وأكثر ملاءمة للتصنيع الدقيق.

- منطقة متأثرة بالحرارة:أصغر حجمًا، مما يقلل التشوه الحراري والإجهاد الناتج عن الشد المادي.

مناسب للتكامل مع أنظمة CNC والأتمتة، مما يحسن استقرار الدفعة.

العيوب (مقارنة بالبلازما والليزر التقليديين)

- أقصى سمك للقطع:محدود، غير مناسب للأطباق السميكة جدًا.

- سرعة القطع:

- أبطأ من قطع البلازما التقليدي.

- حوالي 60–80% سرعة القطع بالليزر.

- ارتفاع تكلفة المعدات:يتطلب نظام تحكم عالي الدقة للحصول على الأداء الأمثل.

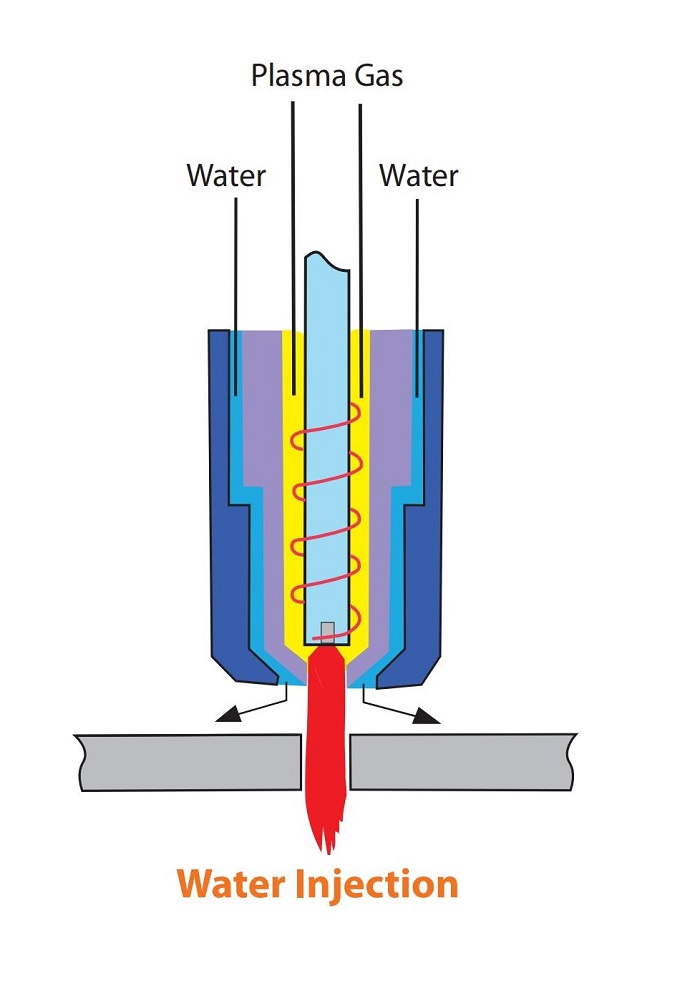

7.5حقن المياه وقطع البلازما باستخدام غلاف الماء

قطع البلازما بالحقن المائي

يتضمن قطع البلازما بحقن الماء حقن الماء شعاعيًا في قوس البلازما. يُحدث هذا انقباضًا أقوى للقوس مقارنةً باستخدام فوهة نحاسية وحدها، مما يرفع درجة حرارة القوس إلى 30,000 درجة مئوية، أي أكثر من ضعف درجة حرارة أقواس البلازما التقليدية.

الخصائص الرئيسية:

- يستخدم غاز النيتروجين فقط لجميع المعادن، مما يجعل العملية أكثر اقتصادية وأسهل في التشغيل.

- يتميز النيتروجين بكفاءة عالية في نقل الحرارة من القوس إلى قطعة العمل. عندما يتفكك ثم يتحد على سطح المادة، يُطلق طاقة إضافية، مما يُحسّن أداء القطع.

- يتبخر أقل من ١٠١ طن متري من الماء المحقون. أما الباقي فيشكل رذاذًا مخروطيًا:

- يبرد السطح العلوي لقطعة العمل

- يمنع تكوين الأكسيد

- يبرد طرف الشعلة في منطقة الحرارة القصوى

المزايا مقارنة بالبلازما التقليدية:

- جودة قطع أفضل ومربع الحافة

- سرعة قطع أسرع

- انخفاض خطر القوس المزدوج

- تقليل تآكل الطرف

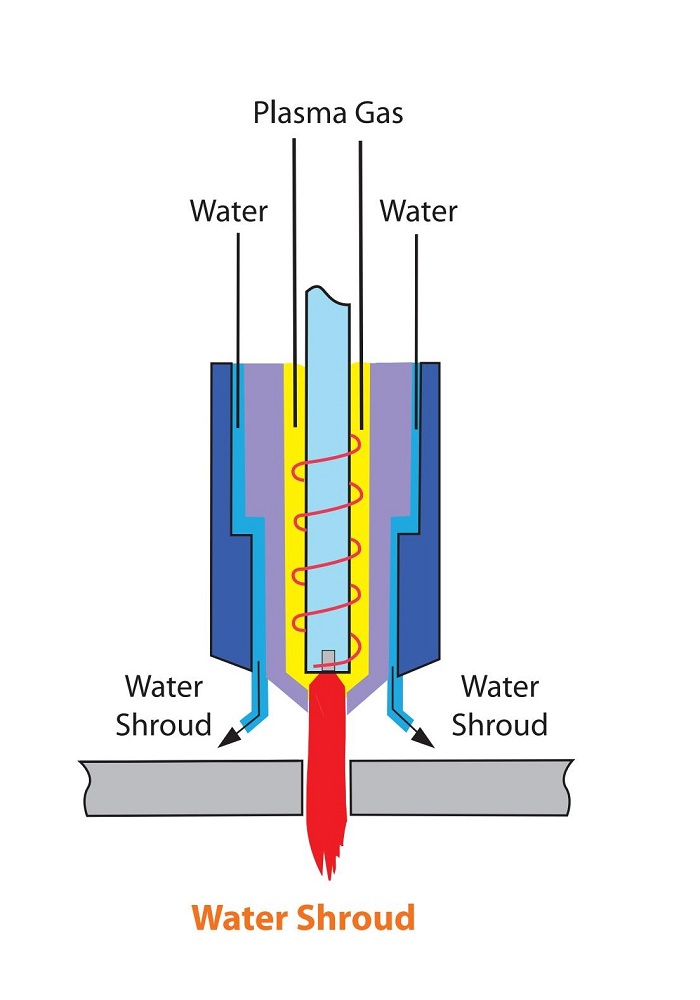

7.6قطع البلازما باستخدام كفن الماء

يشبه قطع البلازما باستخدام غطاء الماء أنظمة التدفق المزدوج، باستثناء أن الماء يحل محل غاز الحماية الثانوي. ورغم أنه لا يُحسّن انقباض القوس، إلا أن تأثير التبريد يُحسّن بعض جوانب الأداء.

صفات:

- يحسن مظهر القطع وعمر طرف الشعلة

- لا يوجد تحسن كبير في سرعة القطع أو التربيع أو الخبث مقارنة بأنظمة الغاز المزدوجة

- يمكن استخدامه مع غطاء مائي أو مع قطعة العمل المغمورة على عمق 50-75 مم تحت الماء

الفوائد مقارنة بالبلازما التقليدية:

- انخفاض توليد الدخان

- مستويات الضوضاء المنخفضة:

- 115 ديسيبل للبلازما التقليدية

- 96 ديسيبل لقطع كفن الماء

- 52–85 ديسيبل للقطع تحت الماء

- عمر طرف ممتد

7.7الملخص العام: مقارنة بين تقنيات القطع بالبلازما

| طريقة القطع | جودة القطع | أداء السرعة | المنطقة المتأثرة بالحرارة | يكلف | مزايا خاصة |

| بلازما الهواء التقليدية | واسطة | سريع | واسطة | قليل | منخفضة التكلفة، متعددة الاستخدامات |

| بلازما الغاز المزدوج | متوسط-عالي | سريع | واسطة | واسطة | قطع نظيفة، عمر افتراضي أطول للمواد الاستهلاكية |

| بلازما حقن الماء | عالي | أسرع | صغير | واسطة | درجة حرارة عالية جدًا، تبريد جيد، قطع نظيفة |

| ستارة مائية / بلازما تحت الماء | واسطة | متوسط | صغير للغاية | قليل | منخفض الضوضاء، منخفض الغبار، صديق للبيئة |

| البلازما عالية الدقة | عالية (قريبة من الليزر) | متوسط-بطيء | صغير | عالي | دقة عالية، مناسبة للأتمتة |