يُعدّ تشكيل المعادن، باعتباره فرعًا حيويًا من هندسة معالجة المواد، دورًا محوريًا في تمكين التطبيقات الصناعية للمواد المعدنية. فعلى عكس طرق الصب والتشغيل الآلي والوصل، يعتمد تشكيل المعادن على التشوه اللدن تحت تأثير قوى خارجية لإعادة تشكيل المواد مع تحسين بنيتها الحبيبية الداخلية وخصائصها الميكانيكية في الوقت نفسه. وهذا يُمكّن من إنتاج مكونات عالية القوة، وبنية مجهرية موحدة، وكفاءة تشكيل ممتازة.

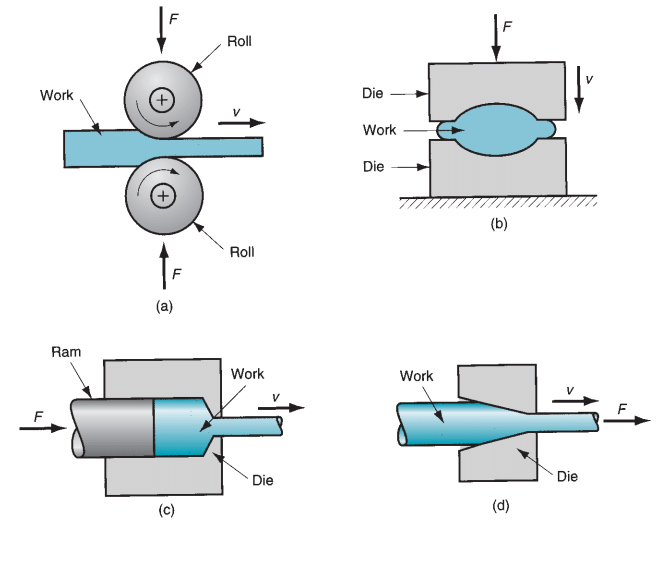

بناءً على درجة حرارة التشوه وخصائص العملية، يُصنف تشكيل المعادن إلى تشكيل بارد، وتشكيل دافئ، وتشكيل ساخن، والتي تتفرع بدورها إلى عمليات مثل التشكيل بالطرق، والدرفلة، والسحب، والبثق. تُستخدم هذه الطرق على نطاق واسع في تصنيع منتجات مثل أعمدة الكرنك للسيارات، والمقاطع المعمارية، والأجزاء الهيكلية لطائرات الفضاء، والموصلات الإلكترونية.

1.0أساسيات نظرية تشكيل المعادن

1.1تصنيف عمليات التشكيل

في الممارسة الصناعية، يعتمد تشكيل المنتجات المعدنية بشكل أساسي على أربع فئات أساسية من العمليات، ولكل منها أدوار تقنية وسيناريوهات تطبيق مميزة:

- الصب: يُسكب المعدن المنصهر في تجويف قالب ويُصلب للحصول على الشكل المطلوب. يُعدّ هذا الصب مناسبًا جدًا للإنتاج الضخم للأجزاء المعقدة، مع أنه قد يُسبب بعض العيوب مثل المسامية والانكماش.

- التصنيع: تُزال المواد بالقطع أو الطحن للحصول على الشكل النهائي. يوفر هذا التصنيع دقة أبعاد عالية، ولكنه يتطلب استخدامًا منخفضًا للمواد، مما يجعله مناسبًا للتشطيب الدقيق.

- الوصل: يتم تجميع المكونات باللحام، أو البراغي، أو اللصق. يُستخدم هذا عادةً في التجميعات الكبيرة أو المعقدة.

- التشوه البلاستيكي (تشكيل المعادن): تُحدث القوى الخارجية تشوهًا بلاستيكيًا دائمًا في المعادن، مما يُحسّن كلاً من البنية والأداء أثناء التشكيل. يجمع هذا التشوه بين الكفاءة والمزايا الميكانيكية، وهو محور هذه المناقشة.

1.2تأثير البنية البلورية المعدنية على التكوين

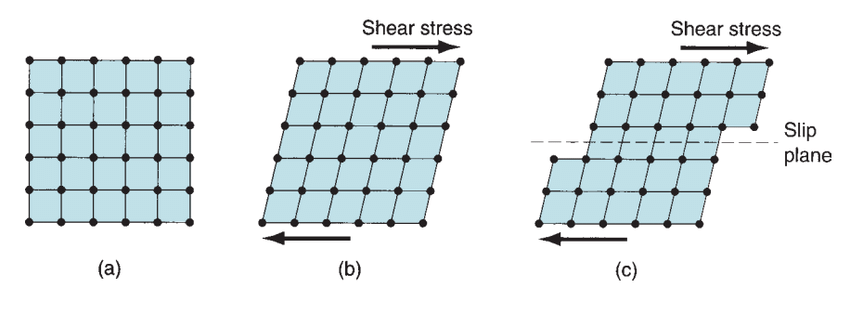

المعادن متعددة البلورات، تتكون من حبيبات غير منتظمة الترتيب، حيث تترتب الذرات داخل كل حبيبة في شبكة دورية. عند تأثير القوى الخارجية على المعادن، تحدث ثلاثة تغيرات رئيسية:

- تفتت الحبوب: إذا تجاوز الضغط حد خضوع الشبكة، تنزلق حدود الحبوب وتنقسم الحبوب.

- الهجرة الذرية: تنتشر الذرات على طول اتجاه الإجهاد، مما يعزز التعديلات في شكل الحبوب.

- تشوه الشبكة: تنحرف الذرات عن مواضع التوازن، مما يؤدي إلى إجهادات داخلية وتصلب الانفعال.

تعتمد قابلية المعادن للتشوه اللدن على اللدونة، التي ترتبط ارتباطًا وثيقًا بحجم الحبيبات. تتميز الحبيبات الأكبر بمقاومة حدودية أقل وتسمح بتشوه أكبر، بينما توفر الحبيبات الدقيقة قوة أعلى ومقاومة أكبر للتشوه. وتُعدّ درجة حرارة التشوه عاملًا حاسمًا آخر: ففي درجة حرارة الغرفة، تكون المعادن صلبة وتتطلب قوة أكبر للتشوه، بينما في درجات الحرارة المرتفعة، يزداد النشاط الذري وتنخفض مقاومة التشوه.

1.3الاختلافات الأساسية بين العمل البارد والدافئ والساخن

العمل البارد

التعريف: تشوه بلاستيكي يُجرى تحت درجة حرارة إعادة التبلور (عادةً ما تكون درجة حرارة الغرفة 0.3Tₘ، حيث Tₘ هي درجة الانصهار). في بعض الحالات، تُستخدم درجات حرارة مرتفعة قليلاً (مثل 50-100 درجة مئوية للنحاس) لتعزيز اللدونة.

المبدأ: لا تحدث إعادة تبلور. تستطيل الحبيبات وتتشوه في اتجاه الإجهاد، مما يُنتج بنية ليفية. يُسبب تشوه الشبكة تصلبًا بالإجهاد.

صفات:

- المزايا: لا يتطلب أي معدات تسخين، وينتج أسطحًا ناعمة (Ra ≤ 1.6 μm)، ويضمن دقة أبعاد عالية (التسامحات تصل إلى IT8–IT10)، ويعزز أداء القوة والتعب، ويتجنب الأكسدة.

- القيود: تتطلب قوة أعلى بكثير (على سبيل المثال، تتطلب عملية التشكيل البارد للفولاذ منخفض الكربون حمولة أعلى بمقدار 30–50% من عملية التشكيل الساخن)، وتتطلب معدات عالية السعة، وتقلل من اللدونة (خطر التشقق)، وغالبًا ما تتطلب التلدين المتوسط لتخفيف التصلب الناتج عن العمل، وقد تترك إجهادات متبقية.

العمل الدافئ

التعريف: التشوه الذي يتم إجراؤه في النطاق المتوسط بين العمل البارد والعمل الساخن (0.3Tₘ–0.5Tₘ)، مع موازنة دقة العمل البارد مع قابلية تشكيل العمل الساخن.

المبدأ: درجات الحرارة كافية لخفض مقاومة التشوه وتقليل التصلب بالإجهاد، ولكنها ليست عالية بما يكفي لإعادة التبلور بالكامل. يحدث التعافي الجزئي دون خشونة الحبيبات، وهو أمر شائع في المعالجة الساخنة.

صفات:

- المزايا: تم تقليل أحمال الأدوات بمقدار 20–30% مقارنة بالعمل البارد، وتحسين اللدونة، وخطوات التلدين الأقل المطلوبة، ودقة الأبعاد القريبة من العمل البارد (IT9–IT11)، والأكسدة أو إزالة الكربون الخفيفة فقط.

- القيود: يتطلب التحكم الدقيق في درجة الحرارة (التقلبات ≤ ± 20 درجة مئوية)، ومعدات ذات تنظيم حراري، وقابلية تطبيق محدودة للمواد (خاصة سبائك الألومنيوم والنحاس).

العمل الساخن

التعريف: تشوه بلاستيكي يتم إجراؤه فوق درجة حرارة إعادة التبلور (0.5Tₘ–0.8Tₘ)، ويتميز بالتشوه وإعادة التبلور في وقت واحد.

المبدأ: عند درجات الحرارة المرتفعة، تمتلك الذرات طاقة كافية لتكوين حبيبات جديدة خالية من الإجهاد، مما يمنع تصلب الإجهاد. إذا كانت الحرارة المتبقية زائدة، فقد تنمو الحبيبات الجديدة بشكل كبير، مما يقلل من الأداء الميكانيكي.

صفات:

- المزايا: مقاومة منخفضة للتشوه (1/5 إلى 1/3 فقط من العمل البارد)، ليونة عالية (تشوه >50%)، غياب الإجهاد المتبقي، تحسين الحبوب يعزز الخصائص الميكانيكية، ومتطلبات تحميل أقل للمعدات.

- القيود: يتطلب كمية كبيرة من الحرارة (على سبيل المثال، تشكيل الفولاذ عند درجة حرارة 1100-1150 درجة مئوية)، وعرضة لتكوين مقياس الأكسيد (سمك 5-10 ميكرومتر)، ودقة أبعاد أقل (IT12-IT14)، واتساق أقل للأجزاء، وتآكل شديد للأداة بسبب درجات الحرارة المرتفعة.

الأهمية التقنية لدرجة حرارة إعادة التبلور

تُعدّ درجة حرارة إعادة التبلور الحدّ الحرج الفاصل بين العمل البارد والعمل الساخن. وتُعرّف بأنها "أدنى درجة حرارة تُستبدل عندها الحبوب المشوّهة بالكامل بحبوب جديدة خالية من الإجهاد". تُقلّل إعادة التبلور من القوة والصلابة (بمقدار 20-40%) مع تحسين اللدونة (يمكن أن تزيد الاستطالة بأكثر من 50%). تختلف النطاقات المحددة باختلاف المادة: الفولاذ (600-900 درجة مئوية)، وسبائك الألومنيوم (200-300 درجة مئوية)، وسبائك النحاس (300-400 درجة مئوية). عمليًا، يُنهى العمل الساخن عند درجة حرارة أقل من درجة حرارة إعادة التبلور بـ 50-100 درجة مئوية لمنع النمو المفرط للحبوب.

2.0عمليات التشكيل وخصائصها التقنية

2.1المفهوم الأساسي للتشكيل

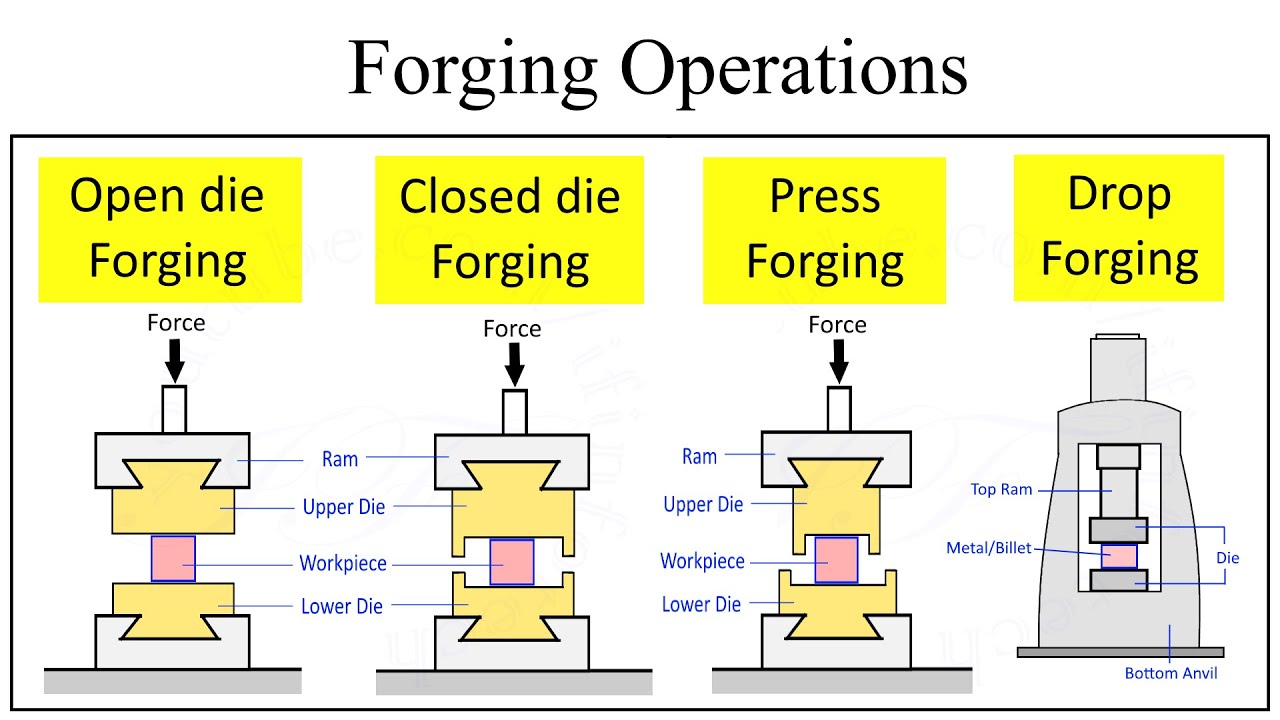

التشكيل بالطرق عملية تشكيل معادن تستخدم قوة ضغط موضعية لتشكيل المواد. يعتمد المبدأ الأساسي على تأثير أو ضغط مطرقة أو قالب لإجبار المعدن على التوافق مع تجويف القالب أو لتحقيق التحكم المطلوب في الشكل.

- حسب درجة الحرارة: يتم تصنيف عملية التشكيل إلى تشكيل ساخن (فوق درجة حرارة إعادة التبلور)، وتشكيل بارد (في درجة حرارة الغرفة)، وتشكيل دافئ (درجات حرارة متوسطة).

- من خلال قيود القالب: يمكن تقسيم التشكيل إلى تشكيل بقالب مفتوح وتشكيل بقالب مغلق.

2.2الأنواع الرئيسية لعمليات التشكيل

التشكيل بالقالب المفتوح

المبدأ: يتشوه المعدن بين القوالب دون تجويف مغلق. يُثبَّت القالب العلوي على مكبس، والقالب السفلي على سندان، ويُقرّب الدق المتكرر قطعة العمل تدريجيًا من شكلها المطلوب.

التطبيقات: المكونات الكبيرة أو غير المتماثلة مثل دوارات المولدات وأعمدة الكرنك البحرية، وعادة ما تكون في إنتاج قطعة واحدة أو دفعات صغيرة.

الخصائص: مرونة عالية، تكلفة تصنيع منخفضة، مع دقة أبعاد منخفضة (تفاوت ±5-10 مم). تتطلب تشغيلًا إضافيًا وتعتمد بشكل كبير على مهارة المُشغّل.

التشكيل بالقالب المغلق

المبدأ: يتشوه المعدن داخل تجويف القالب المغلق. تضمن ضربات واحدة أو متعددة ملء التجويف بالكامل. يمكن تقسيم هذا إلى تشكيل بالطباعة (مع وميض) وتشكيل بدون وميض.

التطبيقات: الأجزاء المتماثلة التي يتم إنتاجها في دفعات متوسطة إلى كبيرة، مثل قطع التروس ورؤوس البراغي.

الخصائص: دقة أبعاد عالية (تفاوت ±0.5-2 مم)، تشطيب سطحي جيد، بنية موحدة. مع ذلك، تكلفة الأدوات أعلى بكثير (5-10 أضعاف تكلفة الأدوات ذات القالب المفتوح)، وتتطلب محاذاة دقيقة للقوالب.

تزوير مضطرب

المبدأ: يُقلل الضغط المحوري طول المعدن ويزيد مساحة المقطع العرضي. ومن التطبيقات الشائعة إنتاج رؤوس البراغي. ولمنع الانبعاج، يجب ألا يتجاوز طول السبيكة غير المدعمة ثلاثة أضعاف قطرها.

التطبيقات: قضبان بقطر ≤ 200 مم، مناسبة للحالات الباردة والساخنة. تشمل المنتجات الشائعة أدوات التثبيت والصمامات والوصلات.

تشكيل اللفائف

مبدأ: باستخدام آلة تشكيل اللفائفيتم ضغط القضبان الساخنة وإطالتها بشكل تدريجي بواسطة بكرات غير مركزية ذات أخاديد تشكل أخاديد، مما يسمح بالتحكم الدقيق في شكل المقطع العرضي.

التطبيقات: تعتبر عملية التشكيل بالدلفنة مثالية لمكونات الأعمدة الطويلة مثل نوابض الأوراق والمحاور، ويتم استخدامها عادةً كخطوة تشكيل أولية قبل عمليات التشكيل اللاحقة.

صفات: يوفر إنتاجية عالية (3-5 أضعاف إنتاجية التشكيل بالقالب المفتوح) واستغلالًا ممتازًا للمواد (≥90%). ومع ذلك، يقتصر استخدامه عادةً على القطع ذات المقاطع العرضية المتماثلة.

2.3معدات التشكيل والعيوب

أنواع المعدات الأساسية

- مكابس هيدروليكية: سعة 5-500 ميجا نيوتن، تُطبّق ضغطًا بطيئًا ومتساوٍ لتحقيق تشوّه متساوٍ. مناسبة للقطع الكبيرة والتشكيل الدقيق.

- مكابس ميكانيكية: سعة 900 كيلو نيوتن - 110 ميجا نيوتن، تستخدم آليات دولاب الموازنة والكرنك لنقل القوة، وتعمل بمعدل 10-50 دورة في الدقيقة. مناسبة للإنتاج بكميات متوسطة.

- بخار/المطارق الهوائية:تولد قوة صدمات بفعل الجاذبية أو الهواء المضغوط، بسعات تتراوح بين 400 و8000 كجم. تُستخدم عادةً في تشكيل المكونات الصغيرة باستخدام القوالب المفتوحة.

عيوب التشكيل النموذجية وأسبابها

| نوع العيب | سبب | تأثير |

| يغلق/يطوى البارد | ضعف تدفق المعدن مما يؤدي إلى تداخل الأسطح، غالبًا في الزوايا | انخفاض قوة التعب، وخطر انتشار الشقوق |

| الحفر | ترسب القشور في السطح أثناء التشكيل الساخن | جودة السطح متدهورة، وتتطلب طحنًا إضافيًا |

| عدم محاذاة القالب | محاذاة القالب غير الصحيحة تسبب عدم تطابق التجويف | عدم دقة الأبعاد، قد يؤدي إلى الخردة |

| الشقوق الداخلية | التسخين غير المتساوي أو سرعة التشوه المفرطة التي تسبب إجهادًا داخليًا | يكسر استمرارية المواد، ويقلل من قدرة التحميل |

| ارتفاع درجة الحرارة/الحرق | تتجاوز درجة الحرارة الصلابة، مما يتسبب في ذوبان حدود الحبوب | هشاشة المواد وفقدان القدرة على تحمل الأحمال |

3.0عمليات الدرفلة وخصائصها التقنية

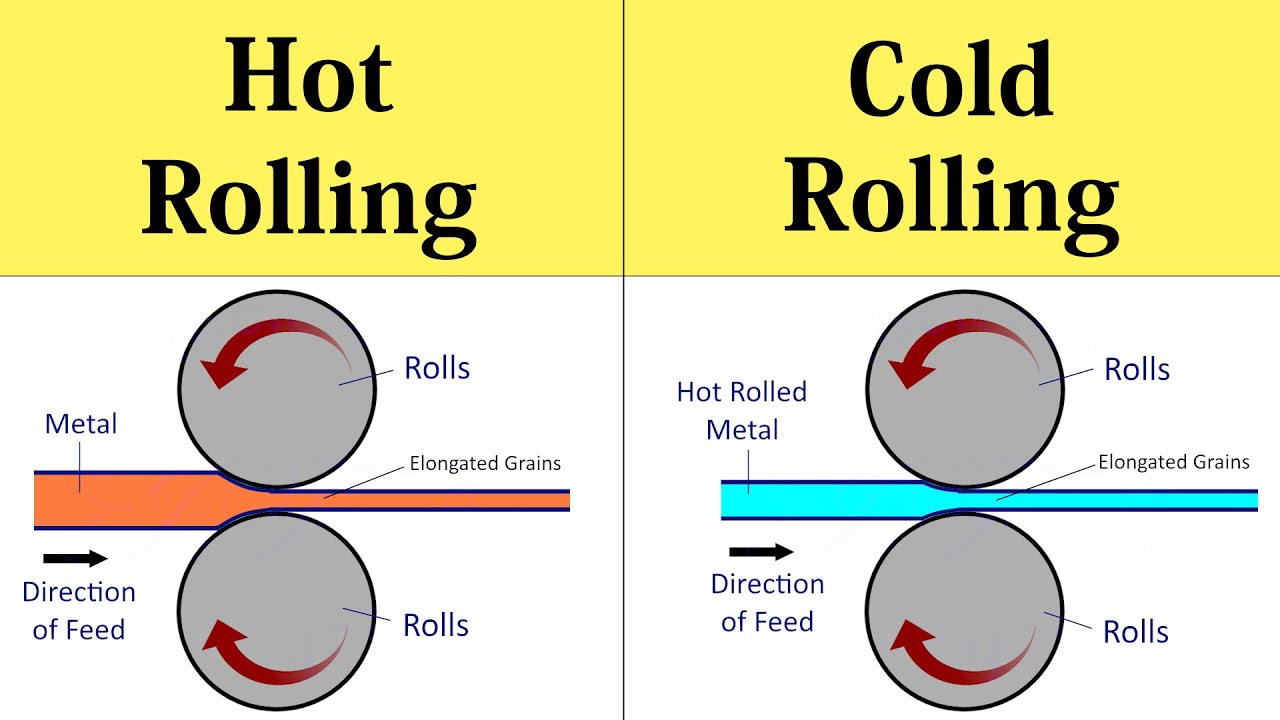

3.1المبدأ الأساسي للتدحرج

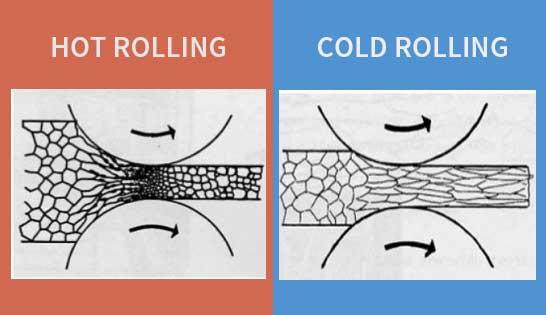

الدرفلة عملية تشكيل مستمرة، حيث تضغط أسطوانات أسطوانية المعدن وتطيله، مما يقلل مساحة مقطعه العرضي ويزيد طوله. تشمل المعايير الرئيسية الاختزال (انخفاض السُمك)، ونسبة الاختزال (الاختزال/السُمك الابتدائي)، والانتشار (زيادة العرض). بناءً على درجة الحرارة، يمكن تقسيم الدرفلة إلى درفلة ساخنة (فوق درجة حرارة إعادة التبلور) ودرفلة باردة (عند درجة حرارة الغرفة)، مع اختلافات كبيرة في البنية الدقيقة والتحكم في الخواص.

3.2مقارنة بين الدرفلة الساخنة والدرفلة الباردة

| المؤشر الفني | الدرفلة الساخنة | الدرفلة الباردة |

| نطاق درجة الحرارة | الفولاذ: 1100–1150 درجة مئوية، الألومنيوم: 360–520 درجة مئوية | درجة حرارة الغرفة إلى 0.3Tₘ |

| التغيير البنيوي الدقيق | يحدث التشوه وإعادة التبلور في وقت واحد، مما يؤدي إلى إنتاج حبيبات نقية وموحدة | تطول الحبوب وتتشوه، مما يؤدي إلى تصلب الإجهاد |

| جودة السطح | طبقة أكسيد سميكة (5-10 ميكرومتر)، تشطيب رديء (Ra ≥ 6.3 ميكرومتر) | لا يوجد مقياس أكسيد، تشطيب ممتاز (Ra ≤ 1.6 ميكرومتر) |

| دقة الأبعاد | التسامح ±0.1–0.5 مم | التسامح ±0.01–0.1 مم |

| الخصائص الميكانيكية | قوة معتدلة، ليونة جيدة | قوة أعلى (20–40% أكبر من المدرفلة على الساخن)، ليونة أقل |

| التطبيقات | التشكيل الخشن للمقاطع والألواح السميكة | التشكيل النهائي للصفائح الرقيقة والأشرطة والمقاطع الدقيقة |

3.3أنواع مصانع الدرفلة وعيوب الدرفلة

أنواع مطاحن الدرفلة الأساسية (حسب تكوين الأسطوانة)

- مطحنة ذات ارتفاعين: هيكل بسيط، متوفرة في النوع العكسي (تدور البكرات في كلا الاتجاهين، تستخدم للدرفلة الخشنة) والنوع غير العكسي (اتجاه واحد، يستخدم للأقسام البسيطة).

- مطحنة ثلاثية الارتفاع: تدور الأسطوانات العلوية والمتوسطة والسفلية بالتناوب في اتجاهات متعاكسة، مما يتيح دحرجة قطعة العمل ذهابًا وإيابًا. مناسبة للصفائح المتوسطة والسميكة.

- مطحنة رباعية الارتفاع: تتكون من بكرات عمل صغيرة القطر (للضغط) مدعومة ببكرات دعم كبيرة القطر (لمنع الانحناء). تُستخدم عادةً للصفائح والأشرطة.

- مطحنة عنقودية: بكرات عمل بأقطار صغيرة جدًا (≤10 مم) مدعومة ببكرات دعم متعددة. مناسبة لإنتاج شرائح رقيقة جدًا مثل رقائق الألومنيوم (بسمك ≤0.01 مم).

عيوب التدحرج النموذجية وتدابير التحكم

- حواف متموجة: ناتجة عن انحناء اللفة، مما يؤدي إلى انكماش مفرط في الحواف. يتم التحكم بها من خلال تصميم تاج اللفة (قطر أكبر قليلاً في المنتصف).

- شقوق السحاب: تنتج عن ضعف اللدونة أو انخفاض درجة حرارة الدرفلة بشكل مفرط. يتم التحكم بها عن طريق تسخين القضبان مسبقًا إلى درجة حرارة مناسبة.

- التصفيح (التمساح): يحدث عندما يُسبب التشوه غير المتساوي إجهاد شد مركزي مفرط. يتم التحكم فيه عن طريق تحسين نسبة التخفيض (≤30% لكل تمريرة).

- الطيات: ناتجة عن انخفاض مفرط في التخفيض، مما يؤدي إلى تداخل سطح المعدن. يتم التحكم بها عن طريق ضمان حد أدنى من التخفيض ≥5% لكل تمريرة.

4.0عمليات السحب والبثق

4.1رسم المعادن

التعريف والخصائص الأساسية

السحب عمليةٌ تسحب فيها قوة الشد كتلةً معدنيةً عبر فتحة قالب، مما يُقلل مساحة مقطعها العرضي. يكمن الفرق الرئيسي بين السحب والبثق في اتجاه القوة: السحب يعتمد على "السحب"، بينما يعتمد البثق على "الدفع". بناءً على حجم المنتج، يُصنف السحب إلى:

- رسم القضبان: مقطع عرضي ≥ ١٠ مم²، يُستخدم لتصنيع الأعمدة. أُجري على آلة سحب بقوة سحب ≤ ١٥٠ طنًا.

- سحب الأسلاك: مقطع عرضي ≤10 مم²، يُستخدم للأسلاك والزنبركات. يتطلب تمريرات متعددة (يمكن تقليل الأقطار إلى 0.0025 مم) باستخدام قوالب ماسية لضمان الدقة.

- سحب الأنابيب: يُستخدم عمود للتحكم في القطر الداخلي، إما ثابتًا أو عائمًا. يُستخدم عادةً لتشطيب الأنابيب غير الملحومة.

مزايا العملية وقيودها

- المزايا: دقة أبعاد عالية (التسامح IT7–IT9)، تشطيب سطحي ممتاز (Ra ≤0.8 μm)، قادر على إنتاج مقاطع عرضية معقدة مثل القضبان المشكلة.

- القيود: تشوه محدود لكل تمريرة (انخفاض القطر ≤20%)، يتطلب تمريرات متعددة مع تلدين متوسط. مثالي للأجزاء ذات المقطع العرضي الصغير.

4.2البثق

المبدأ والتصنيف

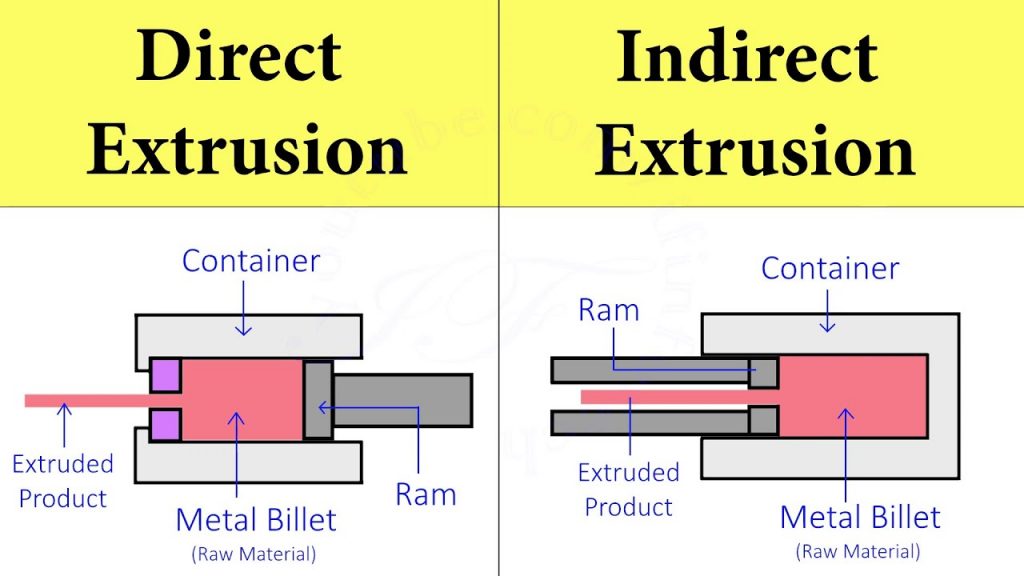

البثق هو وضع المعدن في حجرة مغلقة، ثم تطبيق ضغط عليه عبر مكبس، مما يدفعه عبر قالب لإنتاج منتجات طويلة ذات مقاطع عرضية مطابقة لفتحة القالب. يُقسم البثق، حسب درجة الحرارة واتجاه القوة، إلى:

- البثق الساخن: يُجرى عند 0.5 طن-0.75 طن-1، بضغوط تتراوح بين 35 و700 ميجا باسكال. يُستخدم على نطاق واسع في مقاطع سبائك الألومنيوم والنحاس، مثل إطارات النوافذ وهياكل الطائرات.

- البثق البارد: يُجرى في درجة حرارة الغرفة حتى 0.3 طن/لتر. يُستخدم في قطع الفولاذ والألومنيوم الدقيقة، مثل العلب وقطع التروس. يُتيح تشكيلًا شبه شبكي.

- البثق المباشر (الأمامي): يتدفق المعدن في نفس اتجاه الكبش. يجب التغلب على الاحتكاك بالحاوية، مما يجعله مناسبًا للمقاطع العرضية البسيطة.

- البثق غير المباشر (الخلفي): يتدفق المعدن عكس حركة الكبش، مما يُزيل احتكاك الحاوية. مناسب تمامًا للمقاطع المجوفة المعقدة.

عيوب البثق النموذجية

- الشقوق السطحية: تحدث بسبب ارتفاع درجة حرارة البثق أو سرعته بشكل مفرط، حيث يتجاوز الإجهاد السطحي قوة الشد.

- عيوب الأنابيب: يؤدي التدفق غير المتساوي إلى سحب المقياس الأكسيدي والشوائب إلى مركز المنتج.

- الشقوق الداخلية: تؤدي الضغوط الهيدروستاتيكية الشديدة في مركز منطقة تشوه القالب إلى تكوين الفراغات.

- اللحامات السطحية: تبقى المواد المتبقية من عملية البثق السابقة على سطح القالب ويتم طباعتها على المنتج.

5.0خاتمة

تُعدّ تقنيات تشكيل المعادن ركائز أساسية في التصنيع الحديث، إذ تضمن كفاءة استخدام المواد والتحكم الدقيق في الخصائص الميكانيكية. ولكل عملية خصائص تقنية وحدود تطبيقية مميزة:

- التشغيل البارد (التشكيل البارد، الدرفلة الباردة، السحب البارد): مناسب للمكونات عالية الدقة وعالية القوة، ولكنه يتطلب معدات عالية الحمولة والتلدين المتوسط.

- التشغيل الساخن (التشكيل الساخن، الدرفلة الساخنة، البثق الساخن): الأفضل للتشوهات الكبيرة والأجزاء الكبيرة، مع سهولة التشكيل ولكن الدقة أقل وجودة السطح أقل.

- العمل الدافئ: يوازن بين مزايا العمل البارد والساخن، وهو مناسب للمكونات متوسطة الدقة والدفعات المتوسطة، ولكنه يتطلب التحكم الصارم في درجة الحرارة.

- نقاط قوة خاصة بالعملية: تتميز عملية التشكيل بالطرق بالأشكال المعقدة ثلاثية الأبعاد؛ ويتم تحسين عملية الدرفلة لإنتاج مقاطع طويلة مستمرة؛ كما أن عملية السحب مناسبة للمقاطع العرضية الصغيرة والدقيقة؛ وتتيح عملية البثق إنتاج مقاطع معقدة ومجوفة.

عمليًا، ينبغي أن يُراعى في اختيار العملية خصائص المواد (مثل اللدونة، ودرجة حرارة إعادة التبلور)، ومتطلبات المنتج (الدقة، والمتانة، وحجم الإنتاج)، وقيود التكلفة. يُساعد تحسين معايير العملية، مثل درجة الحرارة، وسرعة التشوه، وتصميم القالب، على تقليل العيوب وتحسين جودة المنتج وكفاءة الإنتاج.

وفي المستقبل، سوف يركز تطوير تشكيل المعادن على التحكم الذكي في درجة الحرارة وتصميم القوالب بدقة والممارسات المستدامة (مثل التشكيل الساخن الخالي من الأكسدة) لتلبية متطلبات الأداء المتزايدة لصناعات التصنيع المتقدمة.

مراجع

www.researchgate.net/figure/عمليات-تشوه-الجملة-الأساسية-أ-التدحرج-ب-التشكيل-ج-البثق-د-الرسم_fig26_325178996

www.researchgate.net/figure/تشوه-بنية-بلورية-أصلية-شبكية-مرنة-بدون-شكل_12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0