في عمليات التشغيل الآلي، تُشارك أدوات القطع بشكل مباشر في عملية إزالة المواد، حيث تتولى مسؤولية إزالة المعدن الزائد من قطعة العمل. ويعتمد اختيار نوع الأداة وبنيتها ومادتها ومعاييرها الهندسية بشكل كبير على خصائص قطعة العمل وتكوين آلة التشغيل. وتُعد هذه الخيارات بالغة الأهمية لضمان دقة التشغيل وكفاءته واستقرار العملية بشكل عام.

1.0ما هي أنواع أدوات قطع المعادن الموجودة؟

استنادًا إلى الاختلافات في غرض التشغيل وأساليب المعالجة، يمكن تصنيف أدوات قطع المعادن إلى الفئات الرئيسية السبع التالية. كل فئة مصممة خصيصًا لتناسب سيناريوهات تشغيل محددة:

- أدوات الخراطة والقطعتشمل هذه الأدوات أدوات الخراطة (الشائعة الاستخدام في المخارط التقليدية ومخارط CNC)، وأدوات التسوية (المخصصة لآلات التشكيل)، وأدوات التخديد، وأدوات التثقيب، وأدوات تشكيل الأشكال، بالإضافة إلى أدوات قطع متنوعة لأغراض خاصة. تُستخدم هذه الأدوات بشكل أساسي للقطع في خطوط مستقيمة، وتشكيل المحيط، وعمليات إزالة المواد الأساسية.

- أدوات صنع الثقوبيشمل هذا القسم الأدوات المستخدمة لإنشاء ثقوب في المواد الصلبة، بالإضافة إلى تحسين الثقوب الموجودة، مثل المثاقب (التي تُستخدم عادةً في آلات الحفر الشعاعية) والموسعات (التي تُستخدم عادةً في مراكز التشغيل). تُعد هذه الأدوات ضرورية لإنتاج ثقوب دقيقة وعالية الجودة.

- أدوات التخريشصُممت هذه الأدوات لتشكيل الثقوب النافذة ذات الأشكال المختلفة، والأسطح المستوية، والمقاطع المُشكّلة. تُعدّ أدوات التخريش أدوات متعددة الأسنان وعالية الإنتاجية، وتُستخدم عادةً مع آلات التخريش الأفقية، مما يجعلها مثالية لبيئات الإنتاج الضخم.

- قواطع الطحنتُستخدم هذه الأدوات في تشكيل الأسطح المستوية، والأسطح الجانبية، والأسطح المتدرجة، والأسطح المشكلة، بالإضافة إلى عمليات القطع والتشكيل. ومن الأمثلة الشائعة عليها قواطع التشكيل السطحي، وقواطع التشكيل، وقواطع مجاري المفاتيح، مما يوفر كفاءة عالية ومرونة في التشغيل.

- أدوات قطع الخيوطتُستخدم هذه الأدوات في تشكيل الخيوط الداخلية والخارجية، بما في ذلك أدوات تشكيل الخيوط، والصنابير، والقوالب (شائعة الاستخدام في آلات لف الخيوطتلعب هذه الأدوات دورًا حاسمًا في تحديد دقة وموثوقية الوصلات الملولبة.

- أدوات قطع التروسصُممت هذه الأدوات خصيصاً لتصنيع التروس الحلزونية وغيرها من أشكال التروس غير الحلزونية، مثل أدوات تشكيل التروس، وأدوات تشكيل الديدان، وأدوات تشكيل الوصلات. تُعد هذه الأدوات المتخصصة ضرورية لتصنيع التروس بدقة عالية.

- أدوات الكشطتشمل هذه الأدوات عجلات التجليخ (المستخدمة عادةً في آلات التجليخ السطحي)، وأحزمة الكشط، وأحجار الزيت، وعجلات التلميع. تُستخدم هذه الأدوات في عمليات تشطيب الأسطح لتحسين خشونة السطح، ودقة الأبعاد، وجودة القطعة بشكل عام.

2.0كيف يتم تعريف وتطبيق المعايير الهندسية لأدوات قطع المعادن؟

تُعدّ هندسة الأداة عاملاً حاسماً في أداء القطع. ويجب أن يستند تعريفها وتطبيقها إلى نظام مرجعي موحد. يتألف الشرح التالي من ثلاثة جوانب: العناصر المكونة، والزوايا الهندسية، وزوايا العمل.

2.1ما هي العناصر المكونة لجزء القطع في الأداة؟

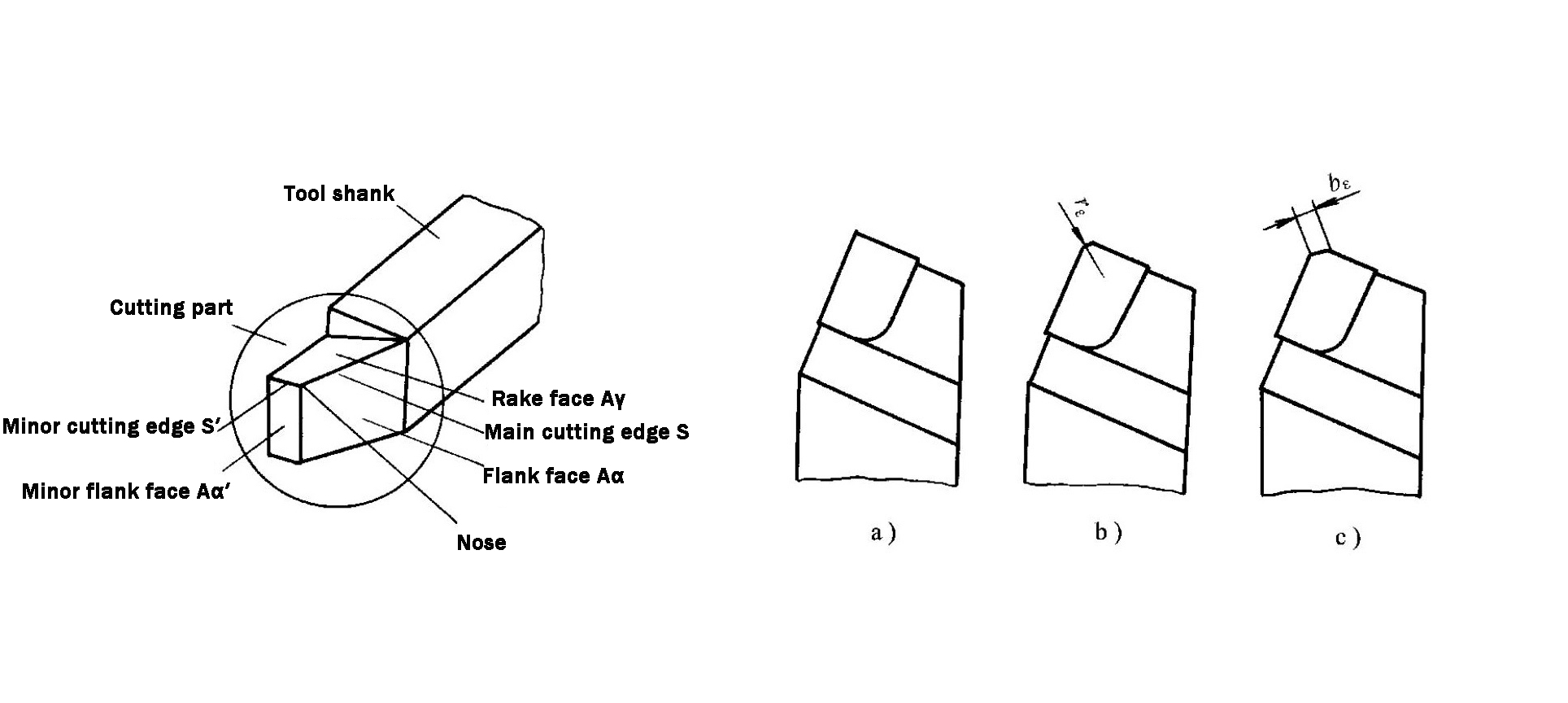

على الرغم من اختلاف أدوات القطع اختلافًا كبيرًا في النوع والبنية، إلا أن التركيب الأساسي لأجزاء القطع فيها ثابتٌ إلى حد كبير. فعلى سبيل المثال، عند استخدام أداة الخراطة الخارجية القياسية، فإن العناصر الأساسية لجزء القطع فيها هي كما يلي (انظر الشكل 1-19):

- وجه المجرفة (Aᵧ)السطح الذي تتدفق عليه الرقائق أثناء القطع. وهو يؤثر بشكل مباشر على كفاءة إخراج الرقائق وأداء القطع.

- الجانب الوحشي (Aᵣ)السطح المواجه للسطح الانتقالي لقطعة العمل. يؤثر شكله الهندسي على احتكاك القطع وتوليد الحرارة.

- وجه الجناح المساعد (Aᵣ′)السطح المواجه للسطح الذي تم تشكيله بالفعل لقطعة العمل، وهو المسؤول بشكل أساسي عن ضمان جودة السطح.

- حافة القطع الرئيسية (S)خط التقاطع بين وجه المجرفة ووجه الجانب. يشكل السطح الانتقالي ويتولى مهمة إزالة المواد الأساسية.

- حافة القطع المساعدة (S′)خط التقاطع بين وجه القطع ووجه الجانب المساعد. يعمل هذا الخط بالتنسيق مع حافة القطع الرئيسية لإزالة المواد وتشكيل السطح المشغول في النهاية.

- طرف الأداةالحافة القاطعة الصغيرة عند نقطة التقاء الحافتين القاطعتين الرئيسية والمساعدة. يمكن أن تكون ذات طرف مستدير أو مشطوف (انظر الشكل 1-20)، ولها تأثير مباشر على ثبات القطع وجودة السطح.

2.2كيف يتم تصنيف وقياس الزوايا الهندسية لجزء القطع؟

يعتمد تعريف المعايير الهندسية للأدوات على أنظمة إحداثيات مرجعية ومستويات مرجعية. يُعد نظام الإحداثيات المرجعية للأداة في وضع الراحة الأساسَ لتصميم الأدوات وتصنيعها وشحذها وقياسها. تُعرف الزوايا المُعرَّفة في هذا النظام بالزوايا المُحدَّدة (الاسمية). فيما يلي نظرة عامة على نظام المستويات المرجعية المتعامدة الشائع الاستخدام والزوايا المرتبطة به.

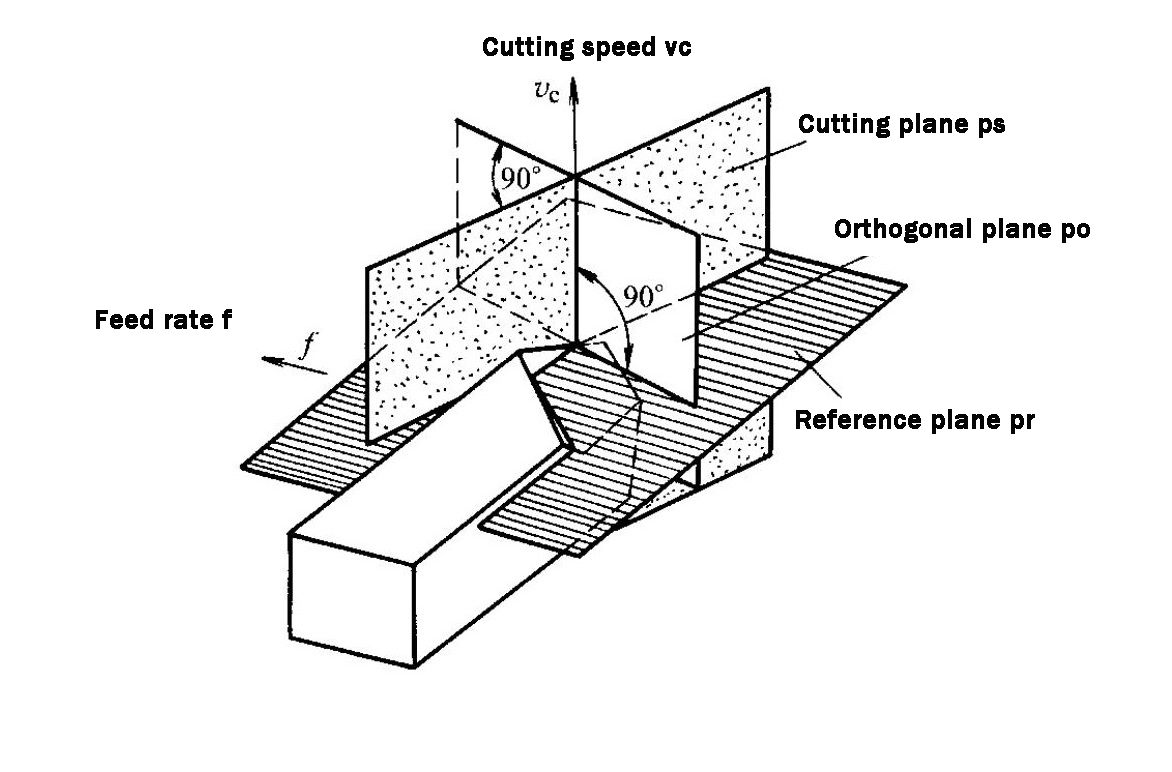

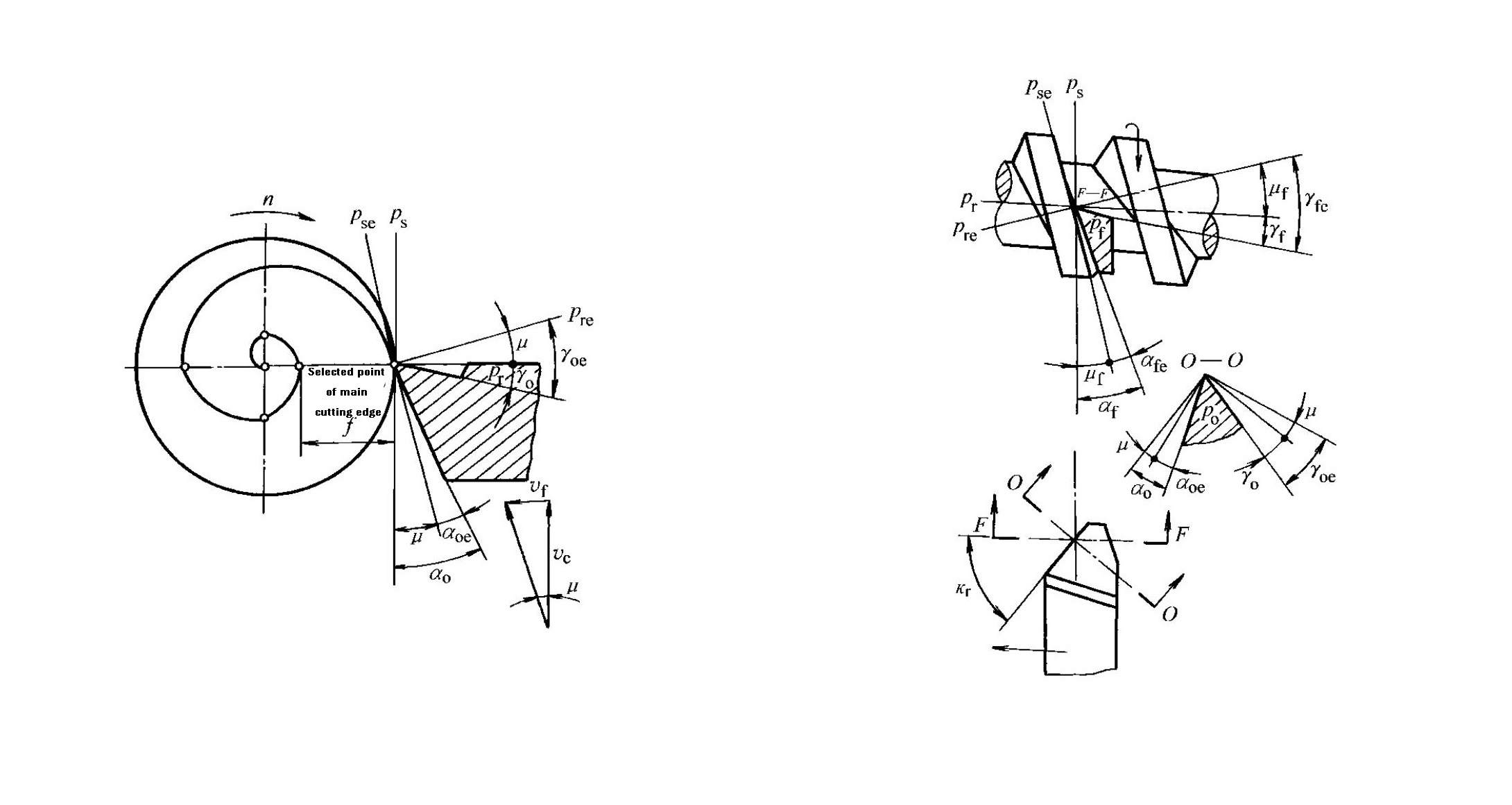

تكوين نظام المستوى المرجعي المتعامد (انظر الشكل 1-21)

- المستوى الأساسي (Pᵣ)المستوى الذي يمر بالنقطة المختارة على حافة القطع ويكون عموديًا على اتجاه حركة القطع الرئيسية. بالنسبة لأدوات الخراطة والتسوية، يكون هذا المستوى موازيًا لمستوى تثبيت ساق الأداة؛ أما بالنسبة للأدوات الدوارة مثل المثاقب وقواطع التفريز، فيمر عبر محور الأداة.

- مستوى القطع (Pₛ)المستوى الذي يمر بالنقطة المختارة على حافة القطع، ويكون مماساً لحافة القطع وعمودياً على المستوى الأساسي. بالنسبة للأدوات ذات الحواف المستقيمة، فإنه يحتوي على حافة القطع ويكون عمودياً على المستوى الأساسي.

- المستوى المتعامد (Pₒ)المستوى الذي يمر بالنقطة المختارة على حافة القطع ويكون عمودياً على كل من مستوى القاعدة ومستوى القطع. ويمكن اعتباره أيضاً المستوى العمودي على إسقاط حافة القطع على مستوى القاعدة.

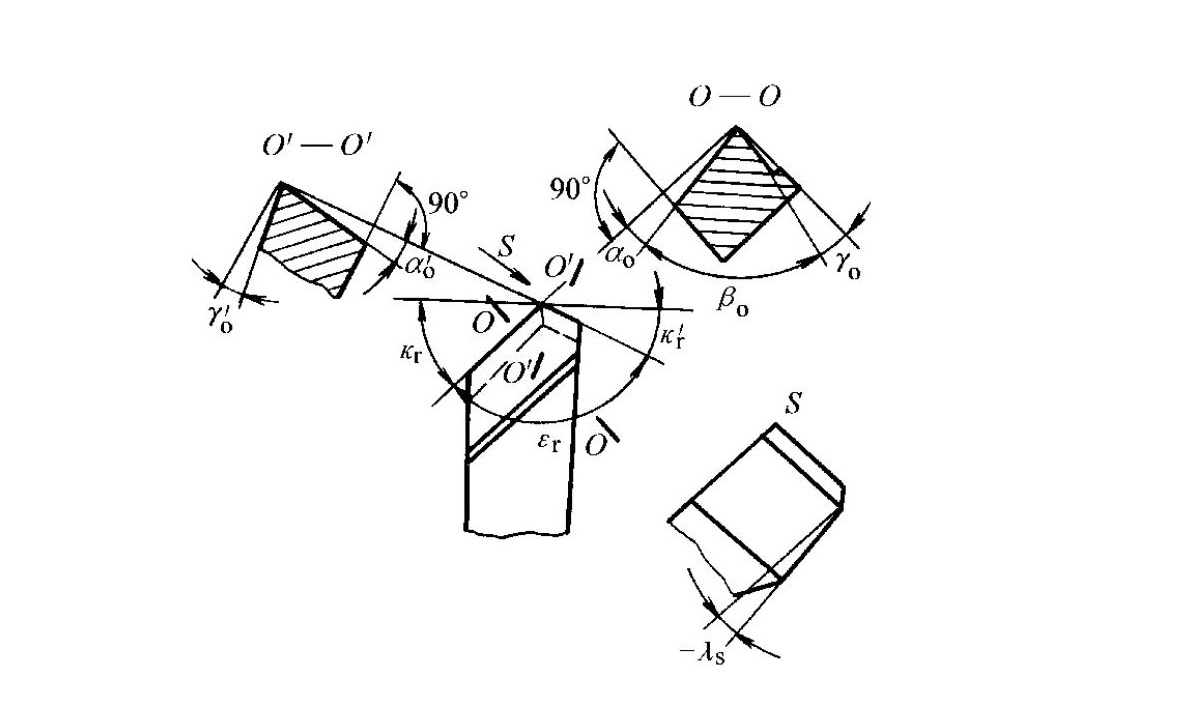

تصنيف وتعريف زوايا الأدوات المحددة (انظر الشكل 1-22)

تُقاس الزوايا المحددة في مستويات مرجعية مختلفة وتُعرّف على النحو التالي:

الزوايا المقاسة في المستوى المتعامد

- زاوية الميل (γₒ)الزاوية بين سطح القطع ومستوى القاعدة. تكون موجبة عندما تكون الزاوية بين سطح القطع ومستوى القطع أقل من 90 درجة، وسالبة عندما تكون أكبر من 90 درجة. لهذه الزاوية تأثير كبير على أداء القطع.

- زاوية الخلوص (αₒ)الزاوية بين سطح الجناح ومستوى القطع. تكون موجبة عندما تكون الزاوية بين سطح الجناح ومستوى القاعدة أقل من 90 درجة، وسالبة عندما تكون أكبر من 90 درجة. وظيفتها الرئيسية هي تقليل الاحتكاك بين سطح الجناح والسطح الانتقالي.

- زاوية الوتد (βₒ)الزاوية بين وجه المشط ووجه الجانب. وهي زاوية مشتقة، تُحسب على النحو التالي: βₒ = 90° − (γₒ + αₒ) (المعادلة 1-1).

الزوايا المقاسة في المستوى الأساسي

- زاوية حافة القطع الرئيسية (κᵣ)الزاوية بين مستوى القطع الرئيسي واتجاه التغذية المفترض. وهي دائماً قيمة موجبة.

- زاوية حافة القطع المساعدة (κᵣ′)الزاوية بين مستوى القطع المساعد واتجاه التغذية المعاكس المفترض.

- زاوية الأنف (εᵣ)الزاوية بين مستوى القطع الرئيسي ومستوى القطع المساعد. وهي زاوية مشتقة، تُحسب على النحو التالي: εᵣ = 180° − (κᵣ + κᵣ′) (المعادلة 1-2).

الزاوية المقاسة في مستوى القطع

- زاوية الميل (λₛ)الزاوية بين حافة القطع الرئيسية ومستوى القاعدة. تكون موجبة عندما يكون طرف الأداة أعلى من مستوى تثبيت ساق الأداة، وسالبة عندما يكون أقل، و0° عندما يكون موازياً (حافة القطع تقع في مستوى القاعدة).

الزاوية المقاسة في المستوى المتعامد المساعد

- زاوية الخلوص المساعدة (αₒ′)الزاوية بين سطح الجناح المساعد ومستوى القطع المساعد. تكون موجبة عندما تكون الزاوية بين سطح الجناح المساعد ومستوى القاعدة أقل من 90 درجة، وسالبة عندما تكون أكبر من 90 درجة. تحدد هذه الزاوية موضع سطح الجناح المساعد.

2.3ما هي العوامل التي تؤثر على زوايا عمل أداة القطع؟

تمثل الزوايا المحددة ظروفًا مثالية. في عمليات التشغيل الفعلية، تُغير حركة التغذية وتركيب الأداة هندسة القطع الحقيقية، مما ينتج عنه زوايا عمل. وفيما يلي العوامل الرئيسية المؤثرة:

تأثير حركة التغذية

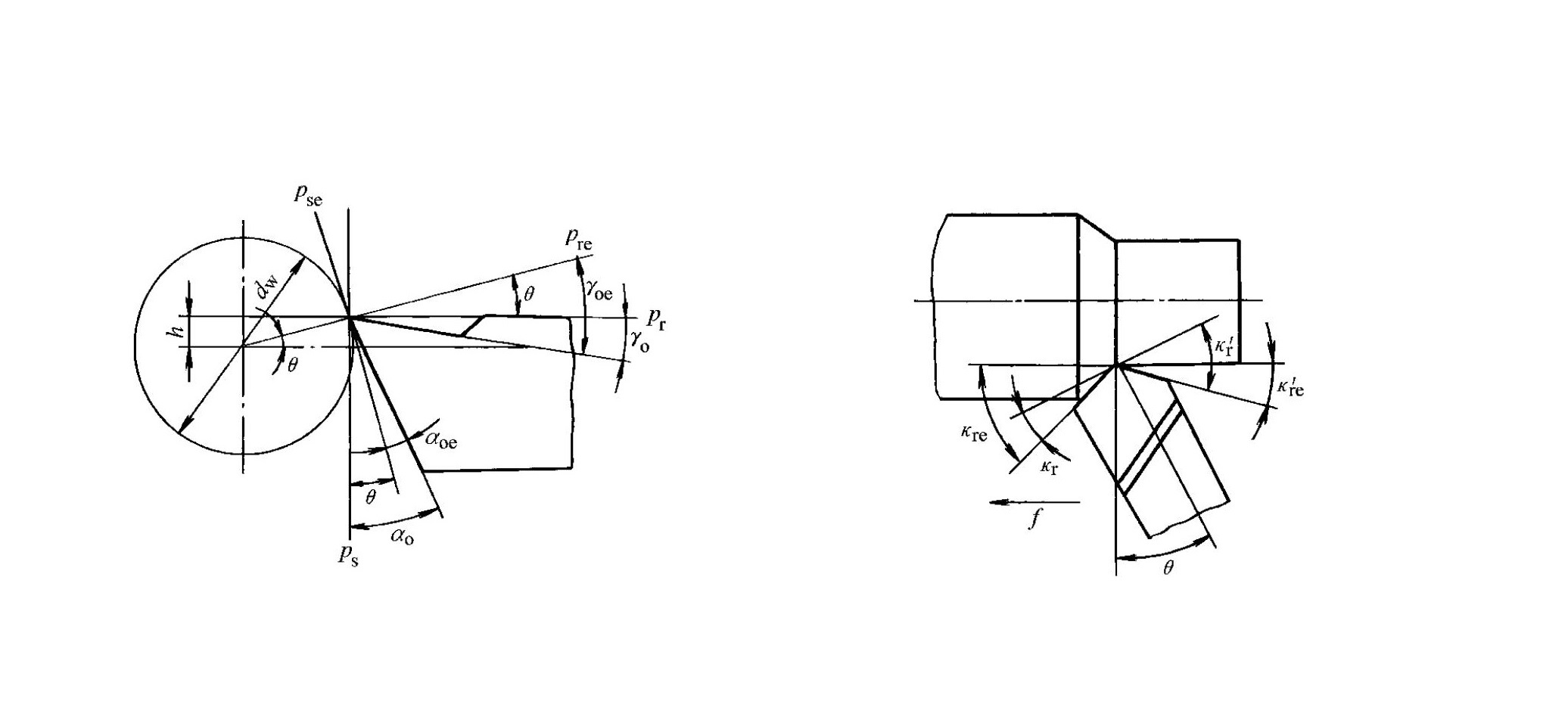

- حركة التغذية العرضية (انظر الشكل 1-23)أثناء عملية الفصل أو التخديد على المخرطة، تتحرك أداة القطع بشكل عرضي. يشكل اتجاه الحركة الناتج زاوية μ مع اتجاه الحركة الرئيسي. يدور كل من مستوى قاعدة العمل (Pᵣₑ) ومستوى القطع (Pₛₑ) بزاوية μ بالنسبة إلى مستوى القاعدة (Pᵣ) ومستوى القطع (Pₛ). زاويتا ميل القطع وخلوص القطع هما: γₒₑ = γₒ + μ و αₒₑ = αₒ − μ (المعادلة 1-3)، حيث tan μ = f / (πd)، و f هي التغذية العرضية لكل دورة (مم/دورة)، و d هو القطر اللحظي عند نقطة القطع المختارة (مم). ونتيجة لذلك، تزداد زاوية ميل القطع بينما تقل زاوية خلوص القطع. لذلك، أثناء الخراطة العرضية، يجب زيادة αₒ بشكل مناسب للتعويض عن هذا التأثير.

- حركة التغذية الطولية (انظر الشكل 1-24)في عمليات مثل خراطة الخيوط، يشكل اتجاه الحركة الناتج زاوية μᵦ مع اتجاه الحركة الرئيسي. تتغير زاوية القطع وزاوية الخلوص العاملتان وفقًا للمعادلة: γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (المعادلة 1-4)، حيث tan μᵦ = f / (πdω)، وγᵦ وαᵦ هما زاويتا القطع والخلوص المقاستان في المقطع F–F، وdω هو قطر قطعة العمل عند النقطة المحددة (مم). يؤدي زيادة معدل التغذية أو تقليل القطر إلى زيادة زاوية القطع العاملة وتقليل زاوية الخلوص العاملة. لذلك، يجب اختيار زوايا خلوص مختلفة على جانبي أداة خراطة الخيوط وفقًا لاتجاه لولب الخيط واتجاه الحلزون.

تأثير وضع تركيب الأداة

- تأثير ارتفاع الأداة (انظر الشكل 1-25)في عملية الخراطة الخارجية كمثال، وبإهمال حركة التغذية وبافتراض أن λₛ = 0، عندما تكون حافة القطع فوق مركز قطعة العمل، تدور قاعدة العمل ومستويات القطع بزاوية θ. تصبح زوايا العمل كما يلي: γₒₑ = γₒ + θ و αₒₑ = αₒ − θ (المعادلة 1-5)، حيث h هو ارتفاع حافة القطع فوق مركز قطعة العمل. عندما تكون حافة القطع أسفل المركز، تكون تغيرات الزاوية معاكسة. في عمليات التثقيب، يكون اتجاه تغير زوايا العمل معاكساً لاتجاهه في الخراطة الخارجية.

- تأثير عدم تعامد محور ساق الأداة مع اتجاه التغذية (انظر الشكل 1-26)عندما يميل محور ساق الأداة بزاوية θ بالنسبة لاتجاه التغذية، تتغير زوايا حافة القطع العاملة على النحو التالي: κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (المعادلة 1-6)

3.0كيف ينبغي اختيار مواد أدوات قطع المعادن؟

تشير مواد أدوات القطع تحديدًا إلى المواد المستخدمة في الجزء القاطع من الأداة. ويُعد أداؤها العامل الحاسم في فعالية القطع، ويجب اختيارها علميًا بناءً على متطلبات التشغيل وخصائص قطعة العمل.

3.1ما هي الخصائص الأساسية التي يجب أن تتمتع بها مواد أدوات القطع؟

أثناء عملية القطع، تتعرض حافة القطع للأداة لدرجات حرارة وضغوط عالية، بالإضافة إلى الاحتكاك والصدمات والاهتزازات. لذلك، يجب أن تستوفي مواد أدوات القطع متطلبات الأداء الرئيسية التالية:

- صلابة عالية ومقاومة للتآكليجب ألا تقل صلابة المادة عند درجة حرارة الغرفة عن 60 HRC. وبشكل عام، تؤدي الصلابة الأعلى، ومحتوى الكربيد الأعلى، وجزيئات الكربيد الأدق، والتوزيع الأكثر تجانسًا إلى مقاومة أفضل للتآكل.

- قوة وصلابة كافيتين: يلزم وجود قوة انحناء كافية وصلابة للصدمات لمنع كسر الأداة أو تشقق الحواف أثناء التشغيل الآلي.

- مقاومة جيدة للحرارة وتوصيل حراري جيدتشير مقاومة الحرارة إلى القدرة على الحفاظ على الصلابة ومقاومة التآكل والقوة والمتانة عند درجات الحرارة المرتفعة. كما أن تحسين التوصيل الحراري يساعد على خفض درجة حرارة منطقة القطع وإبطاء تآكل الأداة.

- سهولة التصنيع والكفاءة الاقتصاديةينبغي أن توفر المادة قابلية جيدة للتشغيل الآلي، وقابلية التشكيل، وقابلية المعالجة الحرارية، وقابلية اللحام، وقابلية الطحن، مع توفير نسبة أداء إلى تكلفة مواتية.

3.2ما هي الأنواع والخصائص الشائعة لمواد أدوات القطع؟

تشمل المواد الشائعة المستخدمة في أدوات القطع فولاذ الأدوات الكربوني، وفولاذ الأدوات السبائكي، والفولاذ عالي السرعة، وكربيد التنجستن، والمواد فائقة الصلابة. ومن بين هذه المواد، يُعد الفولاذ عالي السرعة وكربيد التنجستن الأكثر استخدامًا.

الفولاذ عالي السرعة (HSS)

الفولاذ عالي السرعة هو فولاذ أدوات عالي السبائك يحتوي على كميات كبيرة من التنجستن والكروم والموليبدينوم والفاناديوم وعناصر أخرى. يتميز بقوة عالية، ومقاومة جيدة للصدمات، ومقاومة عالية نسبيًا للتآكل والحرارة، محافظًا على قدرته على القطع عند درجات حرارة تتراوح بين 600 و700 درجة مئوية. يُظهر الفولاذ عالي السرعة تشوهًا ضئيلًا بعد المعالجة الحرارية، ويسهل تشكيله وصقله، مما يجعله مادة مثالية لأدوات القطع ذات أداء شامل ممتاز وتطبيقات واسعة. وهو مناسب بشكل خاص لتصنيع أدوات القطع المعقدة مثل قواطع التفريز، والمثاقب، وأدوات التشكيل، وأدوات التخريش. وفقًا لمتطلبات التطبيق، يمكن تقسيم الفولاذ عالي السرعة إلى فئتين رئيسيتين:

- فولاذ عالي السرعة للأغراض العامةتتراوح صلابة هذا الفولاذ عادةً بين 63 و66 على مقياس روكويل C. وتُحدد سرعات القطع عند تشكيل الفولاذ عمومًا بين 50 و60 مترًا في الدقيقة. وهو غير مناسب للقطع عالي السرعة أو تشكيل المواد شديدة الصلابة. تشمل الدرجات الشائعة W18Cr4V (أداء جيد بشكل عام)، وW6Mo5Cr4V2 (قوة ومتانة وقابلية تشكيل ساخنة أعلى من W18Cr4V، ولكن استقرار حراري أقل قليلاً)، وW14Cr4VMn-RE (أداء قريب من W18Cr4V).

- فولاذ عالي الأداء وعالي السرعةتم تطوير هذه الأنواع من الفولاذ بناءً على الفولاذ عالي السرعة للأغراض العامة، وذلك بزيادة محتوى الكربون والفاناديوم أو بإضافة عناصر مثل الكوبالت والألومنيوم. تحافظ هذه الأنواع على صلابة تبلغ حوالي 60 HRC عند درجات حرارة تتراوح بين 630 و650 درجة مئوية، مع عمر تشغيلي للأدوات يتراوح بين 1.5 و3 أضعاف عمر الفولاذ عالي السرعة للأغراض العامة. وهي مناسبة لتشغيل المواد صعبة القطع مثل الفولاذ المقاوم للصدأ الأوستنيتي، وسبائك درجات الحرارة العالية، وسبائك التيتانيوم. تشمل الأنواع الشائعة أنواعًا عالية الكربون (9W18Cr4V)، وأنواعًا عالية الفاناديوم (W12Cr4V4Mo)، وأنواعًا فائقة الصلابة (مثل W6Mo5Cr4V2Al وW2Mo9Cr4VCo8). ومع ذلك، فإن أداءها العام أقل من أداء الفولاذ عالي السرعة للأغراض العامة، كما أن نطاق استخدامها محدود أكثر بظروف القطع.

تم تلخيص الدرجات والخصائص الشائعة للفولاذ عالي السرعة في الجدول 1-3.

| فئة | درجة | الصلابة (HRC) | قوة الانحناء (جيجا باسكال) | مقاومة الصدمات (ميجا جول متر مربع) | الصلابة عند درجة حرارة 600 درجة مئوية (HRC) | وقت الطحن |

| الفولاذ عالي القوة للأغراض العامة | W18Cr4V | 62-66 | ≈3.34 | 0.294 | 48.5 | جيد؛ يمكن صقله باستخدام عجلات الألومينا التقليدية |

| W6Mo5Cr4V2 | 62-66 | ≈4.6 | ≈0.5 | 47-48 | أقل جودة بقليل من W18Cr4V؛ قابلة للطحن باستخدام عجلات الألومينا التقليدية | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0.25 | 48.5 | جيد؛ يُضاهي W18Cr4V | |

| الفولاذ عالي الأداء | 9W18Cr4V (عالي الكربون) | 67-68 | ≈3.0 | ≈0.2 | 51 | جيد؛ قابل للطحن باستخدام عجلات الألومينا التقليدية |

| W12Cr4V4Mo (عالي الفاناديوم) | 63-66 | ≈3.2 | 0.25 | 51 | فقير | |

| W6Mo5Cr4V2Al (شديد الصلابة) | 68-69 | ≈3.43 | ≈0.3 | 55 | أقل جودة بقليل من W18Cr4V | |

| W10Mo4Cr4V3Al | 68-69 | ≈3.0 | ≈0.25 | 54 | فقير نسبياً | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3.6 | ≈0.27 | 51 | فقير | |

| W12Cr4V3Mo3Co5Si | 69-70 | ≈2.5 | ≈0.11 | 54 | فقير | |

| W2Mo9Cr4VCo8 (M42) | 66-70 | ≈2.75 | ≈0.25 | 55 | جيد؛ قابل للطحن باستخدام عجلات الألومينا التقليدية |

كربيدات الأسمنت

الكربيدات الملبدة هي مواد مصنعة بتقنية تعدين المساحيق، تتكون من كربيدات عالية الصلابة وذات نقطة انصهار عالية (مثل كربيد التنجستن، وكربيد التيتانيوم، وكربيد التنتالوم، وكربيد النيوبيوم) مرتبطة بمواد رابطة معدنية تشمل الكوبالت، أو الموليبدينوم، أو النيكل. تتميز هذه الكربيدات بصلابة تتراوح بين 78 و82 HRC عند درجة حرارة الغرفة، ومقاومة للحرارة تتراوح بين 800 و1000 درجة مئوية. وتكون سرعات القطع المسموح بها أعلى عادةً من سرعات قطع الفولاذ عالي السرعة بمقدار 4 إلى 10 أضعاف. ونظرًا لانخفاض مقاومتها للصدمات والانحناء نسبيًا، تُلحم الكربيدات الملبدة عادةً أو تُثبت ميكانيكيًا على أجسام الأدوات. وتُصنف الكربيدات الملبدة الشائعة إلى ثلاث فئات رئيسية:

- كربيدات التنغستن-الكوبالت (YG)يتكون من كربيد التنجستن والكوبالت، مما يمنحه متانة جيدة ولكن صلابة ومقاومة تآكل أقل قليلاً. مناسب لتشغيل المواد الهشة مثل الحديد الزهر. زيادة محتوى الكوبالت تُحسّن المتانة. تشمل الدرجات الشائعة YG8 (للتشغيل الخشن)، وYG6 (للتشغيل شبه النهائي)، وYG3 (للتشغيل النهائي)، حيث تشير القيمة العددية إلى محتوى الكوبالت.

- كربيدات التنجستن والتيتانيوم والكوبالت (YT)يتكون من كربيد التنجستن (WC) وكربيد التيتانيوم (TiC) والكوبالت (Co)، ويتميز بمقاومة جيدة للحرارة والتآكل، ولكنه ضعيف نسبيًا في مقاومة الصدمات. مناسب لتشغيل المواد المطيلية مثل الفولاذ. زيادة محتوى كربيد التيتانيوم تزيد من مقاومة التآكل ولكنها تقلل من المتانة. تشمل الدرجات الشائعة YT5 (للتشغيل الخشن)، وYT15 (للتشغيل شبه النهائي)، وYT30 (للتشغيل النهائي).

- كربيدات التنجستن والتيتانيوم والتنتالوم (النيوبيوم) (YW)يُنتج هذا النوع من الكربيدات بإضافة كربيد التنتالوم (TaC) أو كربيد النيوبيوم (NbC) إلى كربيدات من نوع YT، ما يجمع بين مزايا نوعي YG و YT. وهو مناسب لتشغيل الفولاذ، والحديد الزهر، والمعادن غير الحديدية، وسبائك درجات الحرارة العالية، وغيرها من المواد التي يصعب تشغيلها. ومن الأنواع الشائعة YW1 و YW2.

تتوافق كربيدات YG و YT و YW على التوالي مع فئات ISO K و P و M. تم تلخيص درجاتها وخصائصها وتطبيقاتها في الجدول 1-4.

| يكتب | درجة | الصلابة (HRA) | الصلابة (HRC) | قوة الانحناء (جيجا باسكال) | مقاومة التآكل | مقاومة الصدمات | مقاومة الحرارة | المواد القابلة للتطبيق | خصائص التشغيل الآلي |

| التنجستن والكوبالت | YG3 | 91 | 78 | 1.08 | - | - | - | الحديد الزهر والمعادن غير الحديدية | القطع والتشطيب والتشطيب شبه النهائي المستمر |

| YG6X | 91 | 78 | 1.37 | - | - | - | حديد الزهر، سبائك مقاومة للحرارة | التشطيب والتشطيب شبه النهائي | |

| YG6 | 89.5 | 75 | 1.42 | - | - | - | الحديد الزهر والمعادن غير الحديدية | عملية التخشين المستمرة؛ عملية التشطيب الجزئي المتقطعة | |

| YG8 | 89 | 74 | 1.47 | - | - | - | الحديد الزهر والمعادن غير الحديدية | الخشونة المتقطعة | |

| التنجستن والتيتانيوم والكوبالت | YT5 | 89.5 | 75 | 1.37 | - | - | - | فُولاَذ | التشغيل الخشن |

| YT14 | 90.5 | 77 | 1.25 | - | - | - | فُولاَذ | تشطيب جزئي متقطع | |

| YT15 | 91 | 78 | 1.13 | - | - | - | فُولاَذ | عملية التخشين المستمرة؛ عملية التشطيب الجزئي المتقطعة | |

| YT30 | 92.5 | 81 | 0.88 | - | - | - | فُولاَذ | التشطيب المستمر | |

| كربيدات مع إضافات من المعادن النادرة | YA6 | 92 | 80 | 1.37 | جيد | - | - | حديد الزهر المبرد، المعادن غير الحديدية، سبائك الصلب | تشطيبات نصفية |

| YW1 | 92 | 80 | 1.28 | - | جيد | جيد | الفولاذ الذي يصعب تشكيله | التشطيب والتشطيب شبه النهائي | |

| YW2 | 91 | 78 | 1.47 | - | جيد | - | الفولاذ الذي يصعب تشكيله | التشطيب الجزئي والتشطيب الأولي | |

| النيكل-الموليبدينوم-التيتانيوم | YN10 | 92.5 | 81 | 1.08 | جيد | - | جيد | فُولاَذ | التشطيب المستمر |

3.3ما هي سيناريوهات التطبيق لمواد أدوات القطع الخاصة الأخرى؟

بالإضافة إلى مواد الأدوات الشائعة الاستخدام، تم تصميم مواد أدوات القطع الخاصة التالية لتلبية متطلبات التشغيل الآلي المتطورة:

- مواد الأدوات المطليةتُرسب طبقات رقيقة من مركبات المعادن المقاومة للحرارة، مثل كربيد التيتانيوم (TiC) ونيتريد التيتانيوم (TiN) وأكسيد الألومنيوم (Al₂O₃)، على ركائز من الفولاذ عالي السرعة أو كربيد التنجستن باستخدام عمليات الترسيب الكيميائي للبخار (CVD) أو الترسيب الفيزيائي للبخار (PVD). تجمع هذه التقنيات بين قوة وصلابة الركيزة ومقاومة التآكل الفائقة للطلاء. تُعزز طبقات كربيد التيتانيوم الصلابة ومقاومة التآكل، بينما توفر طبقات نيتريد التيتانيوم مقاومة مُحسّنة للأكسدة وخصائص مضادة للالتصاق، في حين تُوفر طبقات أكسيد الألومنيوم استقرارًا حراريًا ممتازًا. يُمكن اختيار نوع الطلاء وفقًا لاحتياجات التشغيل المحددة.

- السيراميكتتكون أدوات القطع الخزفية بشكل أساسي من أكسيد الألومنيوم (Al₂O₃)، وتتميز بصلابة ≥78 HRC، وتتحمل درجات حرارة تتراوح بين 1200 و1450 درجة مئوية. تدعم هذه الأدوات سرعات قطع عالية جدًا، ولكنها تتميز بمقاومة انحناء منخفضة نسبيًا ومقاومة ضعيفة للصدمات. تُعد الأدوات الخزفية مناسبة لعمليات التشطيب على الفولاذ، والحديد الزهر، والمواد عالية الصلابة، والمكونات عالية الدقة.

- الماستتميز هذه الأدوات، المصنوعة أساسًا من الماس الصناعي، بصلابة فائقة (حوالي 10000 وحدة فيكرز، مقارنةً بـ 1300-1800 وحدة فيكرز لكربيد التنجستن). وتزيد مقاومتها للتآكل من 80 إلى 120 ضعفًا عن كربيد التنجستن. مع ذلك، تتميز أدوات الماس بانخفاض متانتها وقوة تفاعلها الكيميائي مع المواد الحديدية، مما يجعلها غير مناسبة لتشغيل المعادن الحديدية. وتُستخدم بشكل أساسي في عمليات التشطيب الدقيق عالية السرعة للمعادن غير الحديدية والمواد غير المعدنية.

- نتريد البورون المكعب (CBN)مادة CBN هي مادة اصطناعية فائقة الصلابة، تتراوح صلابتها بين 7300 و9000 وحدة فيكرز، ومقاومتها للحرارة بين 1300 و1500 درجة مئوية. تتميز بانخفاض تفاعلها الكيميائي مع العناصر الحديدية، ولكنها ذات قوة منخفضة نسبيًا وقابلية ضعيفة للحام. تُستخدم أدوات CBN بشكل أساسي في تشكيل الفولاذ المقسى، والحديد الزهر المبرد، وسبائك درجات الحرارة العالية، وغيرها من المواد التي يصعب تشكيلها.

4.0الأسئلة الشائعة: الأسئلة المتكررة حول أدوات قطع المعادن

س1: كيف أختار أداة القطع المناسبة لعملية التشغيل الآلي الخاصة بي؟

ج: يعتمد الاختيار على مادة قطعة العمل، وعملية التشغيل، ونوع آلة التشغيل. تُستخدم أدوات الخراطة للمخارط، وقواطع التفريز لآلات التفريز، والمثاقب لآلات الحفر، والمثاقب المخرطة لآلات التخريش الأفقية. يجب أن تتناسب هندسة الأداة ومادتها مع ظروف القطع لتحقيق الأداء الأمثل.

س2: ما الفرق بين الزوايا المحددة وزوايا العمل؟

أ: الزوايا المحددة هي زوايا مثالية تُعرَّف لتصميم الأدوات وقياسها في ظروف ثابتة. أما زوايا التشغيل فهي الزوايا الفعلية أثناء عملية التشغيل، وتتأثر بحركة التغذية وارتفاع تركيب الأداة وميلها. ويضمن الضبط الصحيح قطعًا مستقرًا وجودة سطح عالية.

س3: كيف تؤثر زاوية الميل وزاوية الخلوص على أداء القطع؟

أ: تتحكم زاوية القطع (γₒ) في تدفق الرايش ومقاومة القطع، بينما تقلل زاوية الخلوص (αₒ) الاحتكاك بين سطح الجانب وسطح قطعة العمل. ويؤدي اختيار الزوايا المناسبة إلى تحسين عمر الأداة، وتقليل الحرارة، وضمان دقة الأبعاد.

س4: ما هي فئات الكربيد الملبد المناسبة للمواد المختلفة؟

أ: الفئة K (YG): مواد هشة مثل الحديد الزهر. الفئة P (YT): مواد مطيلة مثل الفولاذ. الفئة M (YW): الفولاذ، والحديد الزهر، والمواد التي يصعب تشكيلها مثل سبائك درجات الحرارة العالية.

س5: لماذا تعتبر أدوات القطع الماسية غير مناسبة للمعادن الحديدية؟

ج: يتفاعل الماس كيميائياً مع الحديد، مما يؤدي إلى تآكل الأدوات بشكل متسارع. تُعد أدوات الماس مثالية للمعادن غير الحديدية والبلاستيك والمواد المركبة التي تتطلب تشطيبًا دقيقًا وسريعًا.

س6: متى يجب استخدام الأدوات المطلية أو الخزفية أو المصنوعة من مادة CBN؟

أ: أدوات مطلية (TiN، TiC، Al₂O₃) لتحسين مقاومة التآكل والاستقرار الحراري. أدوات سيراميكية للتشطيب عالي السرعة للفولاذ والحديد الزهر والمواد الصلبة. أدوات CBN للفولاذ المقسى وسبائك درجات الحرارة العالية.

س7: كيف تؤثر حركة التغذية وارتفاع الأداة على زوايا العمل؟

أ: يؤدي تغيير التغذية، سواءً كانت عرضية أو طولية، إلى تغيير زوايا القطع والخلوص الفعّالة. كما يؤثر ارتفاع أداة القطع فوق أو أسفل مركز قطعة العمل على زوايا القطع. ويضمن التعويض الصحيح الحصول على سطح نهائي متناسق وكفاءة عالية في القطع.

مرجع

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371