- 1.0تعريف وأنواع المثبتات الأساسية

- 2.0شرح المصطلحات الرئيسية

- 3.0اختيار نوع الخيط: منطق تطبيق الخيوط الخشنة والدقيقة

- 4.0عمليات تصنيع الخيوط: الخيوط الملفوفة مقابل الخيوط المقطوعة (المعدات الرئيسية: آلة لف الخيوط)

- 5.0الوظيفة الأساسية وقيود تطبيق أدوات التثبيت

- 6.0التحكم في التحميل المسبق: مخاطر الإفراط في الشد والتقصير في الشد

- 7.0حساب الحمل المسبق وعزم الدوران للمثبتات (مع التحقق العملي)

- 8.0معايير اختيار وتحديد أدوات التثبيت

- 9.0تصميم ثقب المثبت: ثقوب الحفر بالصنبور وثقوب التخليص

- 10.0تصميم وصلة التثبيت: تعزيز الاستقرار والقوة

- 11.0خاتمة

في صناعة الآلات والمعدات العالمية، تُعدّ أدوات التثبيت مكونات أساسية تربط الأجزاء المختلفة. يؤثر تصميمها واختيارها وتركيبها بشكل مباشر على موثوقية الأنظمة الميكانيكية وعمرها الافتراضي. تُظهر بيانات الصناعة أن الأعطال الناتجة عن سوء التصميم أو الاختيار الخاطئ أو أخطاء التركيب من بين الأسباب الرئيسية للأعطال الميكانيكية. من تجميع الآلات العامة إلى الأنظمة عالية الدقة مثل مكونات الطائرات والسيارات، يُعدّ الاستخدام السليم لأدوات التثبيت أمرًا بالغ الأهمية.

1.0تعريف وأنواع المثبتات الأساسية

1.1تعريف

المثبت هو مكون مادي موحد يُستخدم لربط جزأين أو أكثر معًا. يتيح التركيب والفك السريع باستخدام أدوات يدوية أو آلية (مثل مفاتيح عزم الدوران) أو معدات آلية (مثل آلات إدخال المثبتات). ومن أهم مميزات المثبتات سهولة إزالتها وثباتها، مما يميزها عن طرق التوصيل شبه الدائمة كاللحام أو التثبيت بالمسامير. تُستخدم المثبتات على نطاق واسع في مختلف الصناعات، بما في ذلك صناعة السيارات والفضاء والإلكترونيات.

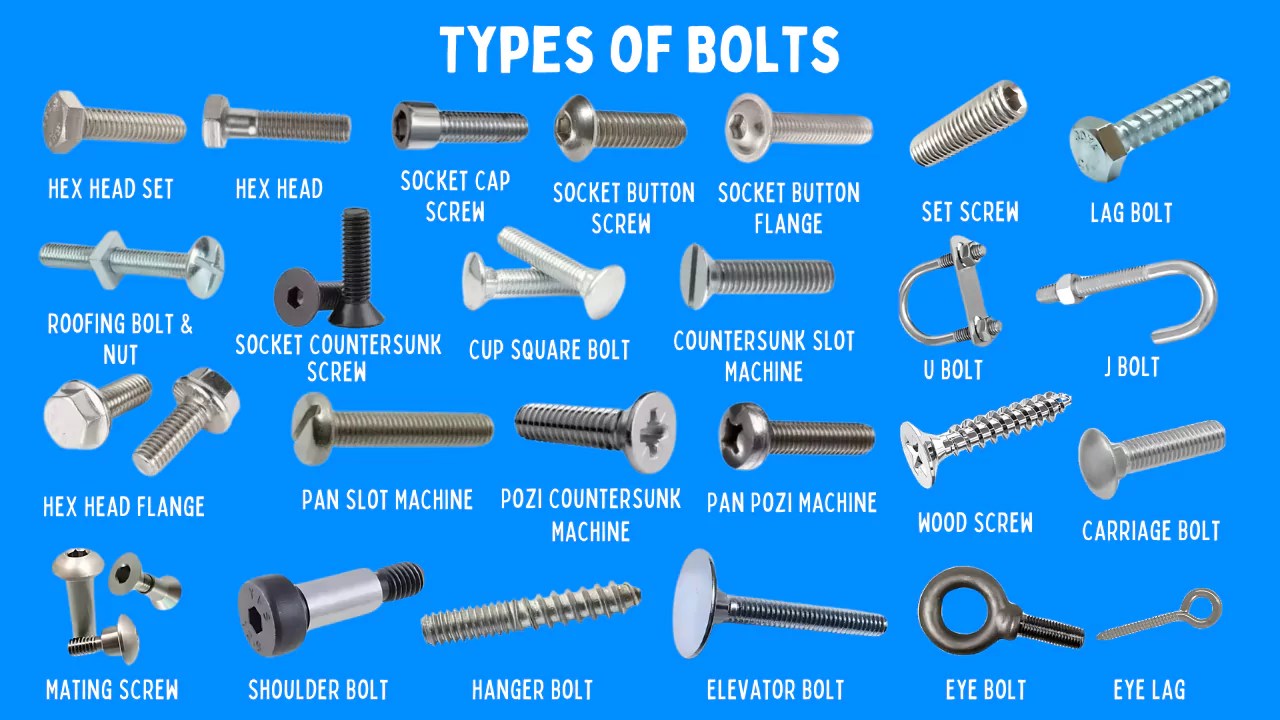

1.2أنواع النواة

بناءً على خصائص الخيط وطرق التطبيق، يتم تصنيف أدوات التثبيت إلى ثلاثة أنواع رئيسية، وغالبًا ما يتم إقرانها بمعدات آلية (على سبيل المثال، آلات الضغط) لتحقيق كفاءة الإنتاج الضخم:

| فئة المثبتات | الأنواع الشائعة | ميزات التطبيق الرئيسية | توافق الأتمتة |

| خيط خارجي (ذكر) | مسامير ذات رأس سداسي، مسامير ذات رأس مسطح، مسامير ذات رأس مقبس، مسامير ذات رأس دائري، مسامير تثبيت | الاتصال عبر خيوط خارجية؛ يتم توصيل البراغي بالصواميل؛ يتم ربط البراغي مباشرة بقطع العمل | تقوم آلات الضغط بتثبيت المتغيرات ذاتية التثبيت (لا حاجة إلى النقر) |

| خيط داخلي (أنثى) | صواميل سداسية قياسية (ISO 4032)، صواميل قفل من النايلون (ISO 10511) | تشكيل وصلات قابلة للفصل باستخدام البراغي/المسامير؛ ومنع التراخي (صواميل القفل) | تقوم آلات الإدخال بتثبيت الصواميل بشكل متزامن مع البراغي من أجل المحاذاة |

| أنواع خاصة | المسامير (ISO 888، ذات طرفين ملولبين) | يتم تثبيت أحد الطرفين في قطع العمل، ويتم ربط الطرف الآخر بالصواميل؛ وهو مثالي للأجزاء السميكة/التفكيك المتكرر | تضمن آلات الضغط وضعًا دقيقًا للمسامير في الآلات الثقيلة |

2.0شرح المصطلحات الرئيسية

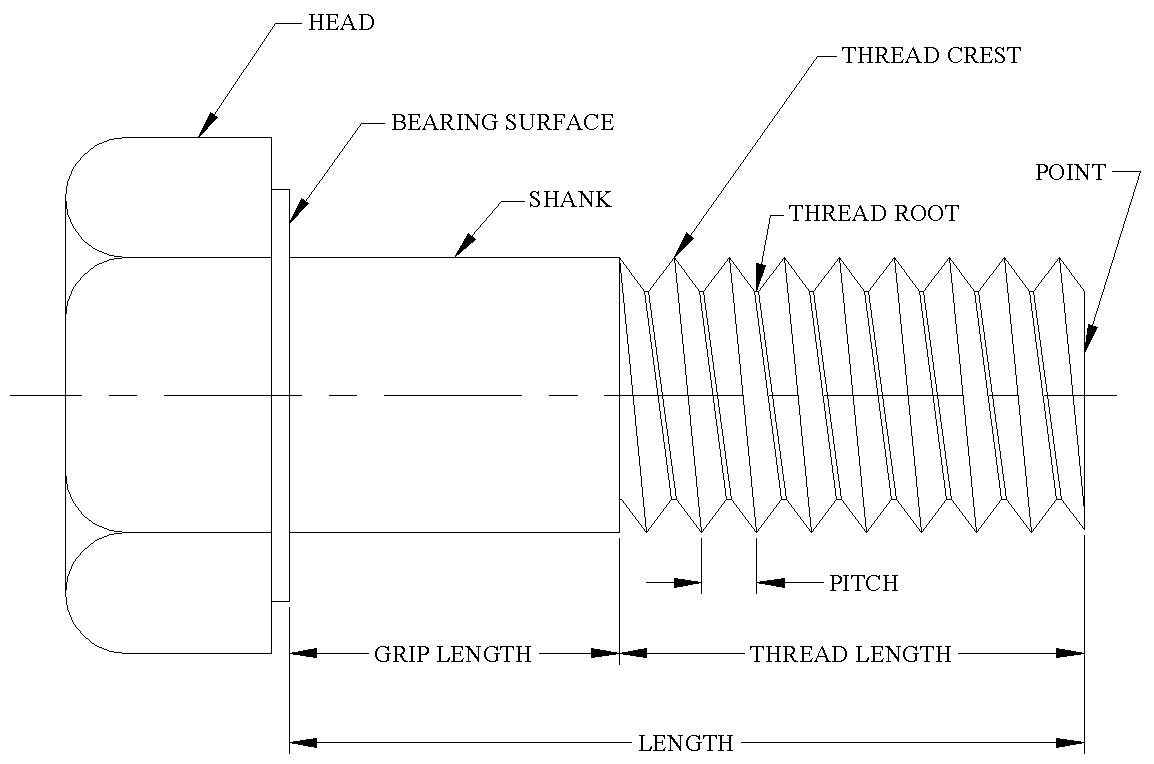

يُعد فهم مصطلحات أدوات التثبيت أمرًا بالغ الأهمية للتصميم والاختيار الدقيق. فيما يلي تعريفات معترف بها دوليًا (بناءً على معايير ISO):

| شرط | تعريف | مثال/ملاحظة |

| القطر الرئيسي | أكبر قطر للخيط؛ يُستخدم كمرجع للحجم الاسمي. | يبلغ القطر الرئيسي للمسامير M10 10 ملم (ISO 898-1). |

| قطر صغير | أصغر قطر للخيط؛ يحدد قوة القص والشد. | من المهم اختيار الخيوط الخشنة مقابل الخيوط الدقيقة. |

| يقذف | المسافة المحورية بين النقاط المقابلة على الخيوط المتجاورة. | M10 درجة اللون الخشنة = 1.5 ملم؛ درجة اللون الدقيقة = 1.0 ملم (ISO 724). |

| يقود | المسافة المحورية التي يتقدم بها الخيط في دورة واحدة. | خيوط البداية الفردية: الرصاص = درجة الصوت؛ خيوط البداية المتعددة: الرصاص = درجة الصوت × عدد البدايات. |

| قمة الخيط/الجذر | القمة = السطح العلوي (الأبعد عن الأسطوانة المرجعية)؛ الجذر = السطح السفلي (منطقة تركيز الإجهاد). | تعمل الخيوط الملفوفة على تحسين انحناء الجذور لتحسين مقاومة التعب. |

| عرقوب | الجزء الأسطواني بين الرأس وبداية الخيط؛ مصمم لتحمل أحمال القص. | يجب ألا تتحمل الخيوط القص مطلقًا؛ حيث تعمل آلات الضغط على إبقاء السيقان في مستويات القص. |

| التحميل المسبق | قوة الشد المطبقة عند الشد؛ تضمن استقرار المفصل. | تطبق آلات الإدخال ذات التحكم في عزم الدوران تحميلًا مسبقًا دقيقًا (لا تعتمد على غسالات القفل وحدها). |

| طول القبضة | الجزء غير الملولب بين سطح محمل الرأس وبداية الخيط. | يجب أن يتطابق مع السُمك الإجمالي للأجزاء المفصلة؛ ويتم التحقق من الملاءمة عن طريق اختبارات آلة الضغط. |

3.0اختيار نوع الخيط: منطق تطبيق الخيوط الخشنة والدقيقة

تتبع خيوط المثبتات معايير ISO (المتري: ISO 724؛ الإمبراطوري: ANSI/ASME B1.1) ويتم اختيارها بناءً على مطابقة قوة المادة:

| نوع الخيط | السيناريوهات المناسبة (اقتران المواد) | المزايا الرئيسية | توافق الأتمتة |

| خيط رفيع | مادة الخيط الداخلي > مادة الخيط الخارجي (على سبيل المثال، مسامير الفولاذ في السبائك عالية القوة) | قوة إجهاد/تعب أعلى؛ تحكم دقيق في التحميل المسبق؛ مثالي للتطبيقات عالية الدقة (الفضاء، الأدوات الدقيقة) | تقوم آلات الإدخال بضبط سرعة الدوران لتجنب التداخل بين الخيوط. |

| خيط خشن | مادة الخيط الداخلي < مادة الخيط الخارجي (على سبيل المثال، مسامير الفولاذ في الألومنيوم/الحديد الزهر) | قطر أصغر أكبر (يقلل من خطر فشل الشد)؛ تجميع أسرع؛ مناسب للآلات العامة | تقوم آلات الضغط بتثبيت الصواميل ذاتية التثبيت بسرعة (لا حاجة إلى النقر). |

3.1المفاهيم الخاطئة الشائعة

- خرافة:الخيوط الخشنة تكون دائما أقوى.

- حقيقة:القوة تعتمد على اقتران المواد:

- تؤدي الخيوط الدقيقة في المواد الضعيفة (مثل الألومنيوم) إلى تجريد الخيوط.

- تؤدي الخيوط الخشنة في المواد القوية (مثل الفولاذ) إلى هدر القوة وتقليل دقة التحميل المسبق.

- مثال:تستخدم مجموعات محرك السيارات (كتل الحديد الزهر + رؤوس الألومنيوم) مسامير ذات خيوط خشنة، يتم إحكامها بواسطة أنظمة إدخال آلية لتحقيق التوازن بين القوة والكفاءة.

4.0عمليات تصنيع الخيوط: الخيوط الملفوفة مقابل الخيوط المقطوعة (المعدات الرئيسية: آلة لف الخيوط)

تؤثر معالجة الخيوط بشكل مباشر على أداء المثبتات. تستخدم المثبتات عالية الجودة عالميًا خيوط ملفوفة (ISO 898-6) على الخيوط المقطوعة التقليدية، مع آلة لف الخيوط كمعدات أساسية:

| جانب العملية | قطع الخيوط | الخيوط الملفوفة (عبر آلة لف الخيوط) |

| مبدأ التكوين | إزالة المواد (المخرطات، الصنابير، القوالب) | التشوه البلاستيكي (الضغط الشعاعي الناتج عن القوالب الدوارة؛ عدم إزالة أي مادة) |

| تدفق الحبوب | متقطع (يضعف البنية) | مستمر (يتبع محيط الخيط؛ يزيد الكثافة) |

| خشونة السطح | Ra ≥ 6.3 ميكرومتر (خشن؛ عرضة للتآكل) | Ra ≤ 1.6 ميكرومتر (ناعم؛ يقلل الاحتكاك) |

| قوة التعب | أقل (تركيز الإجهاد عند الجذور) | 50–75% أعلى؛ عمر أطول بمقدار 5–10 مرات لأدوات التثبيت HRC 36–40 (اختبارات ISO 898-1) |

| كفاءة الإنتاج | بطيء (20-50 قطعة/دقيقة؛ مخرطة) | سريع (100-500 قطعة/دقيقة؛ آلات الدرفلة عالية السرعة) |

| يكلف | أعلى (استخدام سائل القطع؛ عمر أداة قصير) | 20–40% أقل (معالجة جافة؛ عمر طويل للقالب: عشرات الآلاف من الأجزاء) |

| توافق التجميع | اتساق أبعاد منخفض (يسبب تشويشًا في آلة الإدخال؛ خدوشًا في الرقائق) | تفاوت ISO 4H/5g؛ ≤0.1 مم من التركيز (يضمن تثبيت الجوز بشكل محكم وتحميل مسبق ثابت). |

5.0الوظيفة الأساسية وقيود تطبيق أدوات التثبيت

5.1وظيفة قلب النعل: اتصال المشبك

توجد أدوات تثبيت لتثبيت المكونات عن طريق التحميل المسبق (وليس للتثبيت أو تحمل الأحمال أو النقل):

| نوع الوظيفة | التنفيذ الصحيح | خطر سوء الاستخدام (استخدام أدوات التثبيت) |

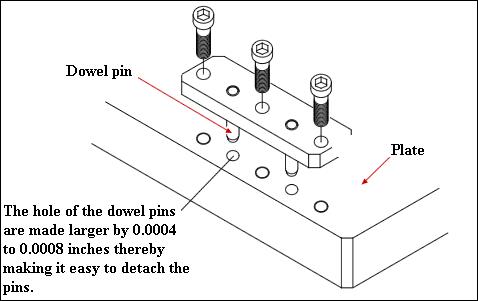

| التمركز | استخدم دبابيس التثبيت (ISO 2338)، لتحديد الأكتاف، أو الأسطح المرجعية. | يؤدي خلوص الخيط إلى عدم محاذاة المكونات والاهتزاز والتآكل. |

| تحمل الحمل/ناقل الحركة | استخدم دبابيس مخصصة (ISO 8734) أو محامل للأعمدة/المحاور/المحور. | انحناء المثبت/فشل التأثير (على سبيل المثال، مسامير أعمدة أسطوانات الناقل تنكسر بسرعة). |

| مثال | ناقل الحركة في السيارات: تحدد المسامير مكان الغلاف؛ وتقوم آلات الإدخال بإحكام ربط البراغي. | بكرات النقل: محاور مخصصة + مسامير (يتم تركيبها عن طريق آلات الضغط) تغطي الأطراف. |

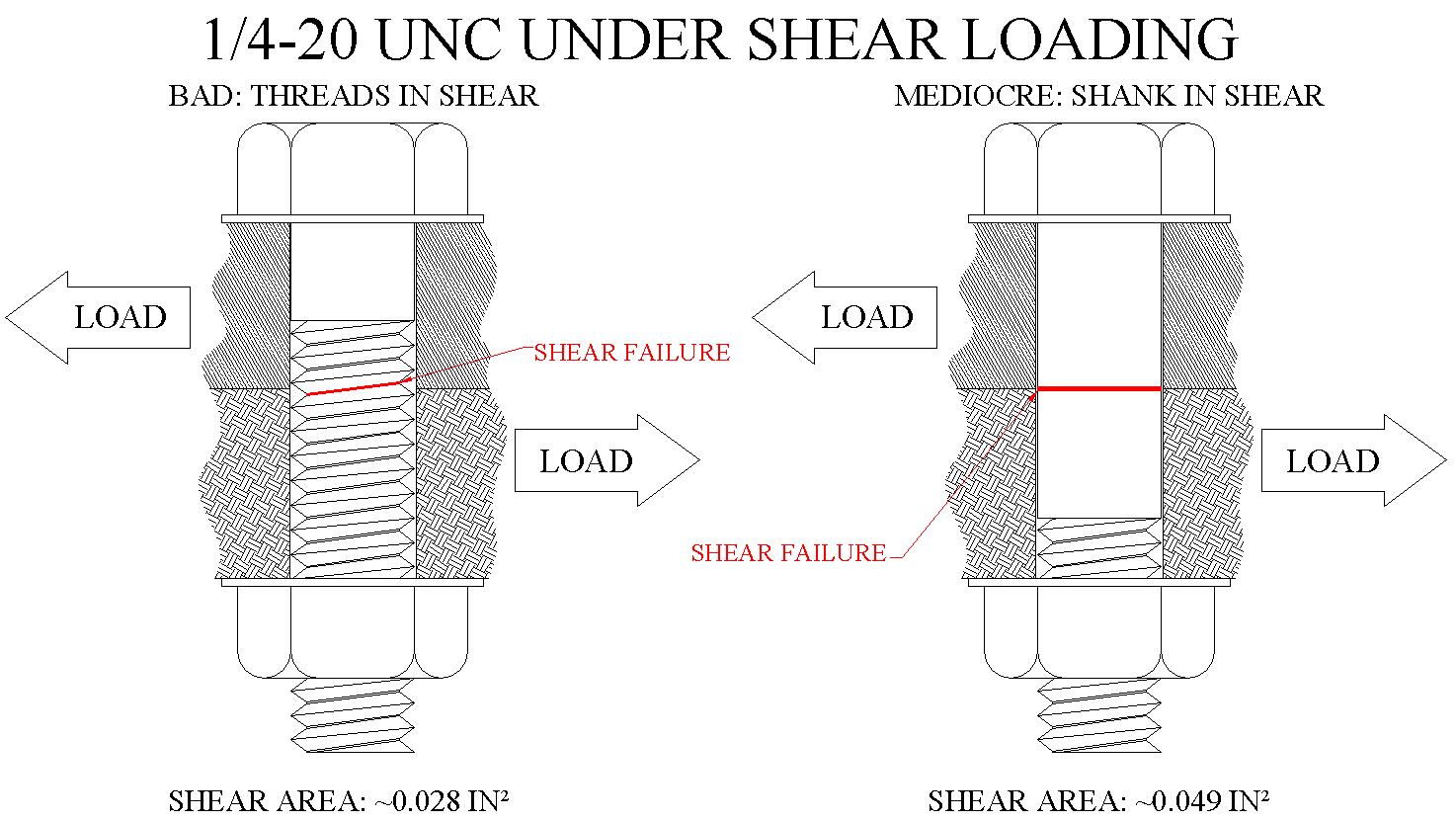

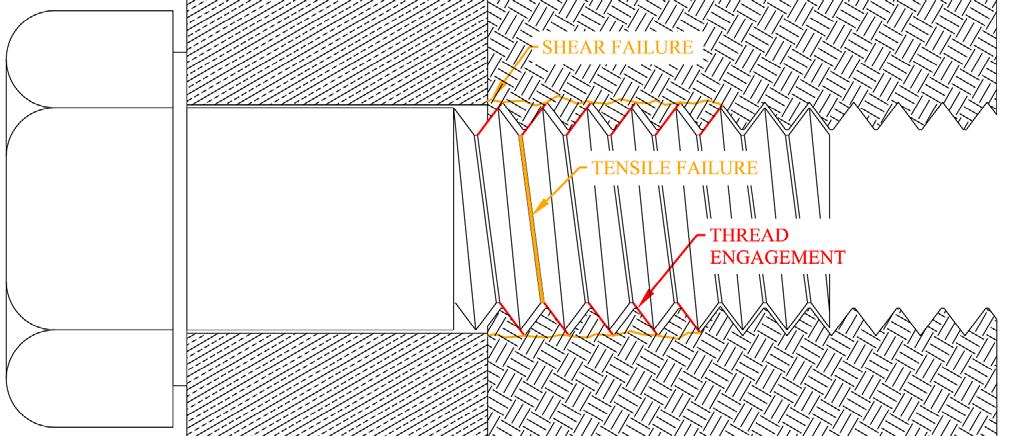

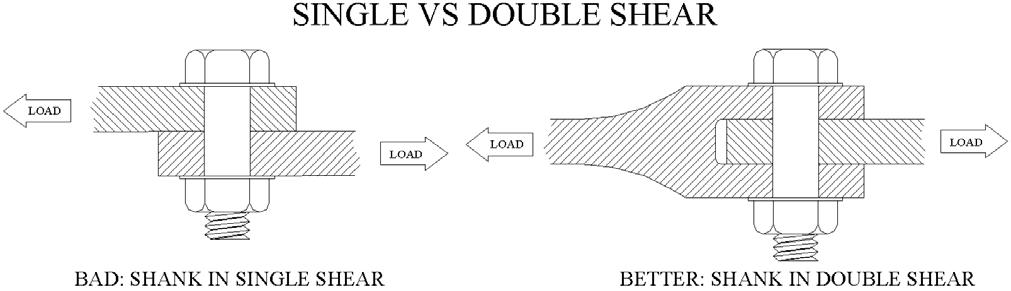

5.2قيود التطبيق الحرجة: لا يوجد حمل قص على الخيوط

الخيوط هي أضعف أجزاء التثبيت، فلا تُعرّضها للقص أبدًا. الأسباب الرئيسية:

- قطر الخيط الصغير < قطر الساق (60–80% فقط من قوة قص الساق).

- منطقة اتصال محدودة بين ثقب الخيط (تقلل من الاستقرار؛ تسبب التراخي).

- تؤدي الخيوط المفكوكة إلى تآكل جدران الفتحة (زيادة الخلوص؛ تسريع الفشل).

الممارسة الصحيحة:

- استخدم دبابيس التثبيت لتحمل أحمال القص.

- قم بوضع الساق (الجزء غير الملولب) في مستوى القص (على سبيل المثال، الوصلات ذات القص المزدوج).

- تطبيقات الصفائح المعدنية: تعمل البراغي المضغوطة على إبقاء الخيوط خارج مناطق القص؛ وتتحكم آلات الإدخال في عمق الشد للحصول على وضع مثالي للساق.

6.0التحكم في التحميل المسبق: مخاطر الإفراط في الشد والتقصير في الشد

يعتبر التحميل المسبق أمرًا بالغ الأهمية لاستقرار المفصل. إن الإفراط في الشد (ضمن حدود الخضوع) أكثر أمانًا من التضييق غير الكافي (بناءً على سلوك الإجهاد والانفعال وفقًا لمعيار ISO 6892-1):

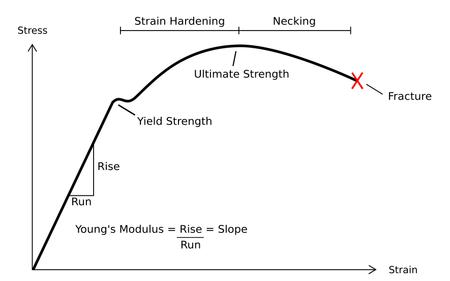

6.1رؤى رئيسية من منحنى الإجهاد والانفعال

تحتوي مواد التثبيت (على سبيل المثال، الفولاذ السبائكي، ISO 898-1) على ثلاث مراحل:

- المرحلة المرنة:تعود المادة إلى شكلها الأصلي؛ يؤدي التحميل المسبق غير الكافي إلى فشل التعب تحت الأحمال الدورية (على سبيل المثال، اهتزازات المحرك).

- مرحلة العائد:يبدأ التشوه الدائم؛ تجنب تجاوز قوة الخضوع.

- مرحلة التصلب بالإجهاد:إن التحميل المسبق بالقرب من العائد (ولكن ليس أعلى منه) يحسن الاستقرار ويقاوم الأحمال الخارجية.

6.2المفاهيم الخاطئة الشائعة

- خرافة:يتم استبدال التحميل المسبق بغسالات القفل أو المواد اللاصقة اللاهوائية أو أسلاك الأمان.

- حقيقة:هذه تُؤخّر فقط عملية الارتخاء (لا تمنعها). التحميل المسبق المناسب هو الضمان الوحيد للاستقرار.

- حلول الأتمتة: آلات الإدخال مع أجهزة استشعار عزم الدوران لمراقبة التحميل المسبق في الوقت الحقيقي؛ يستخدم التجميع اليدوي مفاتيح عزم الدوران ISO 6789 (لا يوجد شد "يعتمد على الشعور").

7.0حساب الحمل المسبق وعزم الدوران للمثبتات (مع التحقق العملي)

يتم التحكم في الحمل المسبق من خلال عزم الدوران. فيما يلي طريقة مبسطة مقبولة عالميًا (دقة ±20%، مشتقة من ISO):

7.1الصيغ الأساسية

- إجهاد الشد للتحميل المسبق: تجنب التشوه الدائم؛ استخدم 90% لقوة الخضوع:\(\sigma_t \approx 0.9 \times \sigma_y\)(مثال: ISO 898-1 درجة 8.8 برغي → \(\sigma_y = 640\) ميجا باسكال)

- حساب التحميل المسبق:\(F_i = \sigma_t \times A_t\)(\(A_t\) = مساحة إجهاد شد الخيط؛ على سبيل المثال، خيوط M10 → \(A_t = 58.0\) مم²، ISO 6560)

- حساب عزم الدوران:\(T تقريبًا 0.2 مرات F_i مرات d\)(d = القطر الاسمي؛ 0.2 = معامل لـ \(\mu = 0.15\)؛ يتم التعديل للتزييت/الطلاء وفقًا لمعيار ISO 16047.)

7.2مثال حسابي (مسمار M10 × 1.5، درجة 8.8)

- من ISO 898-1:\(\sigma_y = 640\) ميجا باسكال

- إجهاد الشد:\(\sigma_t = 0.9 \times 640 = 576\) ميجا باسكال

- مساحة الإجهاد الشد:\(A_t = 58.0\) مم²

- الحمل المسبق:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- عزم الدوران: (T = 0.2 × 33,408 × 10 = 66,816) نيوتن متر ≈ 66.8 نيوتن متر

7.3التحقق التجريبي (اختبار التعب وفقًا لمعيار ISO 16047)

للمسامير مقاس 3/8 بوصة (قوة الشد 180,000 رطل لكل بوصة مربعة، ANSI/ASME B18.2.1):

| مستوى التحميل المسبق (قوة الشد %) | عزم الدوران | دورات التحميل أقل من 12000 رطل من الحمل المتناوب |

| 40% | ≈25 رطل قدم | ~4,900 |

| 60% | ≈37 رطل قدم | ~6,000,000 (زيادة بمقدار 1,000×) |

- تطبيق الصناعة:تتطلب أدلة التثبيت الخاصة بشركة بوينج تحميلًا مسبقًا يتراوح بين 70 و80%، والذي يتم تحقيقه من خلال ردود فعل عزم الدوران آلات الإدخال.

7.4طرق التحقق من عزم الدوران

- التجميع اليدوي:استخدم مفاتيح عزم الدوران المتوافقة مع معيار ISO 6789.

- التجميع الآلي:

- آلات الإدخال دمج أجهزة استشعار استطالة الليزر (دقة التحميل المسبق ±5%).

- تستخدم آلات الضغط ردود فعل الضغط للمثبتات ذاتية التثبيت (تتحقق من التحميل المسبق بشكل غير مباشر).

8.0معايير اختيار وتحديد أدوات التثبيت

8.1مبدأ الاختيار: استخدم فقط أدوات التثبيت القياسية الجاهزة (OTS)

المعايير العالمية:تتوافق مثبتات OTS مع معايير ISO أو ANSI أو DIN (تجنب المثبتات المخصصة: مهلة زمنية تتراوح بين 12 إلى 24 أسبوعًا، وتكلفة عالية).

الظروف القاسية:المثبتات المخصصة (على سبيل المثال، سبائك Inconel) مخصصة فقط للبيئات ذات درجات الحرارة العالية/التآكل.

فحوصات توافق الأتمتة:

- تتوافق أدوات التثبيت ذاتية التثبيت مع أنواع رؤوس الآلات المضغوطة (على سبيل المثال، صواميل ISO 14587).

- رؤوس البراغي تناسب آليات الإمساك الخاصة بآلة الإدخال.

- معلمات الخيط تقع ضمن آلة لف الخيوط القدرات.

8.2قواعد التعريف (التنسيقات العالمية)

| نظام الخيوط | نطاق القطر | شكل | مثال |

| إمبراطوري (ANSI/ASME B18.2.1) | ≥ 1/4 بوصة | الحجم الاسمي - عدد الخيوط لكل بوصة - الدرجة | 3/8-16-الدرجة 5 (قطر 3/8 بوصة، 16 TPI) |

| < 1/4 بوصة | العدد - عدد الخيوط لكل بوصة - الدرجة | 10-32-الدرجة 8 (برغي رقم 10، 32 TPI) | |

| النظام المتري (ISO 898-1) | جميع المقاسات | فئة القوة - القطر × الملعب | 8.8-M10×1.5 (الفئة 8.8، 10 مم، خطوة 1.5 مم) |

| (خيوط خشنة افتراضية) | فئة القوة - القطر | 10.9-M12 (خطوة 1.75 مم، ISO 724) |

9.0تصميم ثقب المثبت: ثقوب الحفر بالصنبور وثقوب التخليص

دقة الثقب تؤثر بشكل مباشر على قوة الوصلة. التصميم يتبع معايير ISO ويتوافق مع المعدات الآلية (آلات الإدخال/الضغط).

9.1ثقوب الحفر بالصنبور (للخيوط الداخلية)

غاية:ثقوب مثقوبة مسبقًا للنقر (ISO 239).

تحديد الحجم الحرج:

| مشكلة | عاقبة |

| الثقب صغير جدًا | تحميل الصنبور الزائد → كسر الصنبور |

| الثقب كبير جدًا | ملف تعريف الخيط غير المكتمل → فقدان قوة 15% لكل انخفاض في ارتفاع الخيط 10% |

ملاحظات التصميم:

- اضبط الحجم حسب صلابة المادة (على سبيل المثال، +0.1–0.2 ملم للألومنيوم مقابل الفولاذ).

- جداول حفر الصنبور المرجعية ISO 239.

- تعمل الثقوب المصنعة باستخدام الحاسب الآلي مباشرة مع آلات الإدخال (بدون محاذاة ثانوية).

9.2فتحات التخليص (للمسامير العابرة)

غاية:السماح بمرور ساق الترباس (ISO 273-1).

| نوع الملاءمة | مثال على التسامح (مسامير M10) | السيناريوهات المناسبة | توافق الأتمتة |

| ملاءمة وثيقة | قطرها 10.5 ملم (H12) | تحديد موضع الثقب بدقة عالية (التصنيع باستخدام الحاسب الآلي) | تضمن آلات الإدخال محاذاة المحور. |

| لياقة مجانية | قطر 11 ملم (H13) | تجميع سريع/يدويًا (مكابس الحفر؛ يُسمح بانحراف طفيف) | تقلل آلات الضغط من وقت التجميع. |

قواعد التصميم:

- اتبع بدقة ISO 273-1 (على سبيل المثال، ثقب M10 عند 9.5 ملم يمنع مرور البراغي).

- عمودية الفتحة ≤0.1 مم/م (تمنع مشاكل نقل الحمل المسبق).

10.0تصميم وصلة التثبيت: تعزيز الاستقرار والقوة

يحقق تصميم المفصل أقصى قدر من سعة التحميل (ISO 16047، ISO 26262) ويستوعب المعدات الآلية:

10.1تفضيل الوصلات ذات القص المزدوج

| نوع القص | وصف | سعة التحميل | مثال للتطبيق |

| قص واحد | مستوى قص واحد (على سبيل المثال، مسمار من خلال لوحين) | أدنى | أقواس خفيفة الوزن |

| القص المزدوج | مستويان للقص (على سبيل المثال، مسامير من خلال 3 ألواح) | 2 × أعلى | تطبيقات القص العالي (حوامل المحرك، وتجميعات ناقل الحركة) |

سير عمل الأتمتة:

- حفر دفعات باستخدام الحاسب الآلي لحفر ثقوب القص المزدوجة.

- تقوم آلات الضغط بتثبيت المثبتات في اللوحة الوسطى.

- آلات الإدخال شد البراغي للتجميع النهائي.

- مثال صناعي:تستخدم وصلات شفرات توربينات الرياح تصميمات القص المزدوج، مع آلات لف الخيوط ضمان خيوط عالية الدقة لتوزيع الضغط بشكل موحد.

10.2متطلبات مسافة الحافة

قاعدة: المسافة من مركز ثقب البرغي إلى حافة قطعة العمل ≥ 1× قطر الخيط الرئيسي (ISO 14587).

مثال: مسمار M10 → مسافة الحافة ≥10 مم.

عواقب عدم تحديد الحجم المناسب:

| مسافة الحافة | مشكلة |

| صغير جدًا | مادة غير كافية → تمزق الحافة (أسوأ في الألومنيوم). |

| كبير جدًا | وزن/حجم الجزء غير الضروري (يتعارض مع التصميم خفيف الوزن، على سبيل المثال، هياكل السيارات). |

ملاحظة تصميم للصفائح المعدنية:أضف خلوصًا لا يقل عن 3 مم لرؤوس آلات الضغط (لتجنب تداخل الحواف أثناء التركيب). طابق مسافة الحواف مع أطوال المثبتات المنتجة في آلات لف الخيوط (لمنع البروز المفرط أو عدم الالتحام الكافي).

11.0خاتمة

في قطاع التصنيع العالمي، تُعدّ أدوات التثبيت حلقة الوصل الأساسية بين المكونات وموثوقية النظام. يجب أن يتوافق تصميمها وتطبيقها مع معايير ISO، مع إعطاء الأولوية لتوافق الأتمتة - بدءًا من عمليات ماكينات لف الخيوط وصولًا إلى تكامل ماكينات الإدخال/الضغط. تعتمد كل خطوة، بدءًا من اختيار الخيوط وصولًا إلى تصميم الوصلات، على مبادئ هندسية وممارسات صناعية مُجرّبة لتقليل مخاطر الأعطال وتعزيز القدرة التنافسية في السوق العالمية.