- 1.0لماذا تعتبر الكرات الفولاذية مهمة جدًا؟

- 2.0المواد المستخدمة في تصنيع الكرات الفولاذية

- 3.0عملية تصنيع الكرات الفولاذية خطوة بخطوة

- 3.1الخطوة 1: قطع سبائك الفولاذ

- 3.2الخطوة 2: تشكيل الكرة الخام

- 3.3الخطوة 3: إزالة الفلاش (عملية الوميض)

- 3.4الخطوة 4: الطحن الناعم (خطوة اختيارية)

- 3.5الخطوة 5: المعالجة الحرارية للصلابة والقوة

- 3.6الخطوة 6: إزالة الترسبات الكلسية (إزالة طبقة الأكسيد)

- 3.7الخطوة 7: الطحن الدقيق للكرات الفولاذية المقواة

- 3.8الخطوة 8: التلميع – تشطيب السطح

- 3.9الخطوة 9: الغسيل والفحص والقياس

- 3.10درجات وتفاوتات كرات الفولاذ

- 4.0فيديو موصى به: كيفية صنع الكرات الفولاذية

- 5.0المعايير الدولية المعمول بها للكرات الفولاذية

- 6.0مراقبة الجودة في كل مرحلة

- 7.0الابتكارات الحديثة في تصنيع الكرات الفولاذية

- 8.0الأسئلة الشائعة

- 9.0خاتمة

- 10.0الجدول 1: أنواع الكرات الفولاذية

- 11.0الجدول 2: الخصائص والمواصفات الرئيسية

- 12.0الجدول 3: معايير الصناعة والشهادات

تُعدّ الكرات الفولاذية من أهمّ مكوّنات الصناعة الحديثة. ورغم صغر حجمها، إلا أنها تُعدّ أساسيةً في تحقيق حركة دورانية سلسة ودقيقة في مجموعة واسعة من الأنظمة الميكانيكية. من نواقل الحركة في السيارات إلى أجهزة الطيران والفضاء، تنتشر الكرات الفولاذية الدقيقة في كل مكان.

1.0لماذا تعتبر الكرات الفولاذية مهمة جدًا؟

تُستخدم الكرات الفولاذية كعناصر متدحرجة في المحامل الكروية وتُستخدم على نطاق واسع في:

- المحامل الصناعية والسيارات

- مكونات الطيران والفضاء التي تتطلب موثوقية عالية

- المحركات الكهربائية والأدوات الكهربائية

- الصمامات وأنظمة التحكم في التدفق

- أجهزة قياس عالية الدقة

- الإلكترونيات والأجهزة الطبية والمزيد

إن دورها بسيط ولكنه مهم للغاية: تقليل الاحتكاك، وتوزيع الأحمال، والحفاظ على المحاذاة الدقيقة بين الأجزاء الدوارة.

2.0المواد المستخدمة في تصنيع الكرات الفولاذية

تبدأ عملية التصنيع باختيار دقيق للمواد. ويعتمد اختيار المواد على متطلبات الاستخدام النهائي.

2.1تشمل المواد الشائعة ما يلي:

- فولاذ الكروم (AISI 52100)- صلابة ممتازة ومقاومة للتآكل.

- الفولاذ المقاوم للصدأ (على سبيل المثال، AISI 440C، 316، 420)- يستخدم في البيئات المسببة للتآكل أو المعرضة للرطوبة.

- الفولاذ الكربوني- اقتصادي، يستخدم في التطبيقات غير الحرجة.

- سبائك خاصة- للخواص المغناطيسية، أو درجات الحرارة العالية، أو التطبيقات المتخصصة.

يأتي الفولاذ على شكل قضبان أو أسلاك ويتم اختباره بدقة من حيث التركيب الكيميائي والخصائص الميكانيكية قبل المعالجة.

3.0عملية تصنيع الكرات الفولاذية خطوة بخطوة

3.1الخطوة 1: قطع سبائك الفولاذ

يتم قطع الأسلاك الفولاذية إلى قطع صغيرة تسمى البزاقاتكلٌّ منها أكبر قليلًا من الكرة النهائية. هذا يضمن توفر مادة كافية للتشكيل وإزالة الوميض في الخطوات اللاحقة.

3.2الخطوة 2: تشكيل الكرة الخام

يمكن تشكيل الكرات الفولاذية باستخدام طريقتين أساسيتين، اعتمادًا على الحجم والمادة والدقة المطلوبة: العنوان البارد و التشكيل الساخن.

التشكيل البارد (التشكيل البارد)

في عملية التشكيل البارد، تُضغط قطع الفولاذ إلى كرات خشنة (تُسمى كرات خام) بين قالبين شبه كرويين تحت ضغط يصل إلى ٢٠ طنًا. يكون الفولاذ في هذه المرحلة في حالة طرية ومُلَدَّن، مما يُسهِّل تشوهه دون تشقق.

لا يقتصر التشكيل البارد على تشكيل الفولاذ إلى شكل كروي فحسب، بل يُحسّن أيضًا بنية الحبيبات الداخلية، مما يُحسّن متانته واستقرار أبعاده. تُستخدم هذه الطريقة على نطاق واسع لإنتاج كرات فولاذية عالية الدقة للمحامل، ومكونات السيارات، والأجهزة الدقيقة، حيث يكون ثبات الحجم وجودة السطح أمرًا بالغ الأهمية.

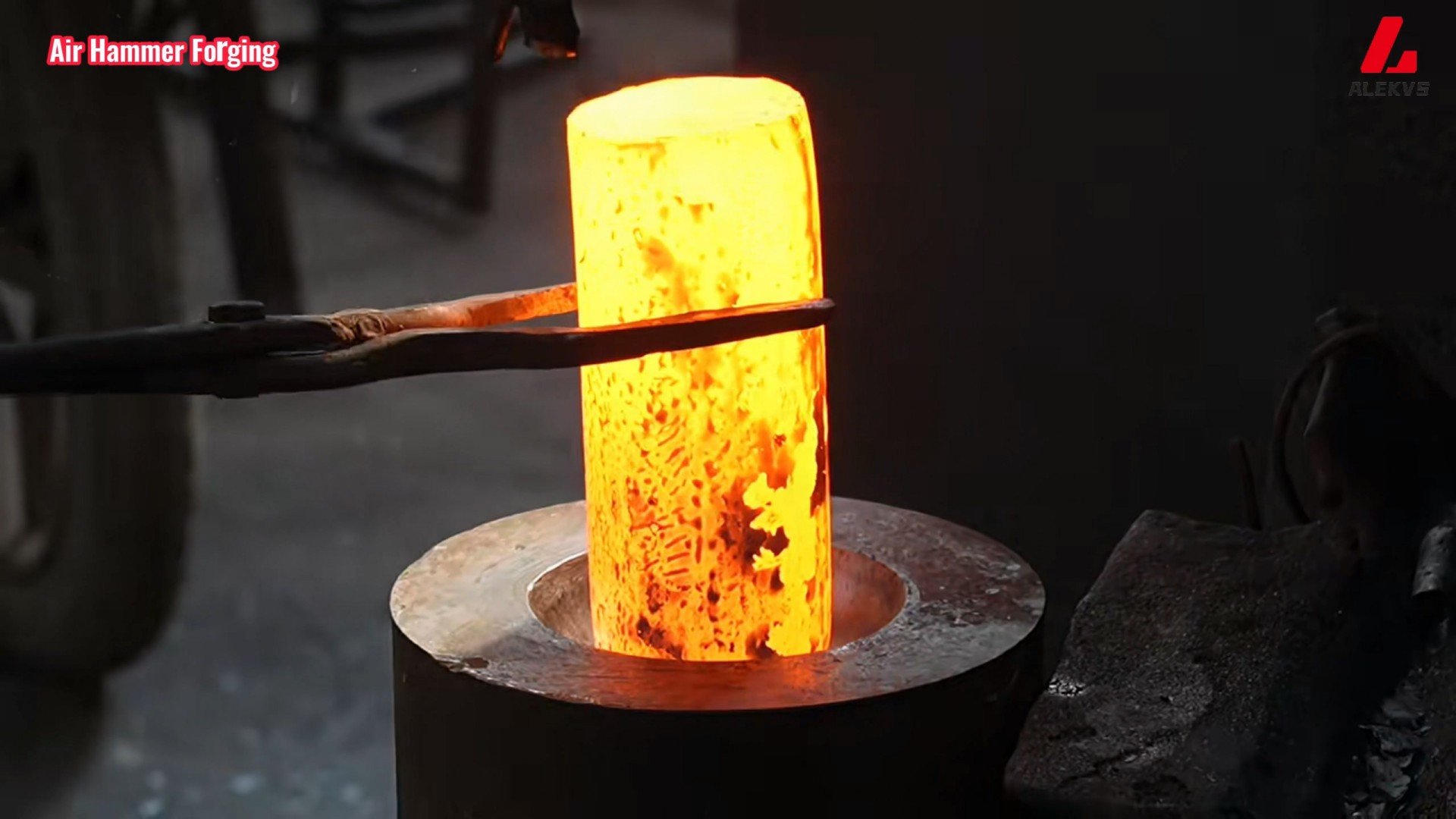

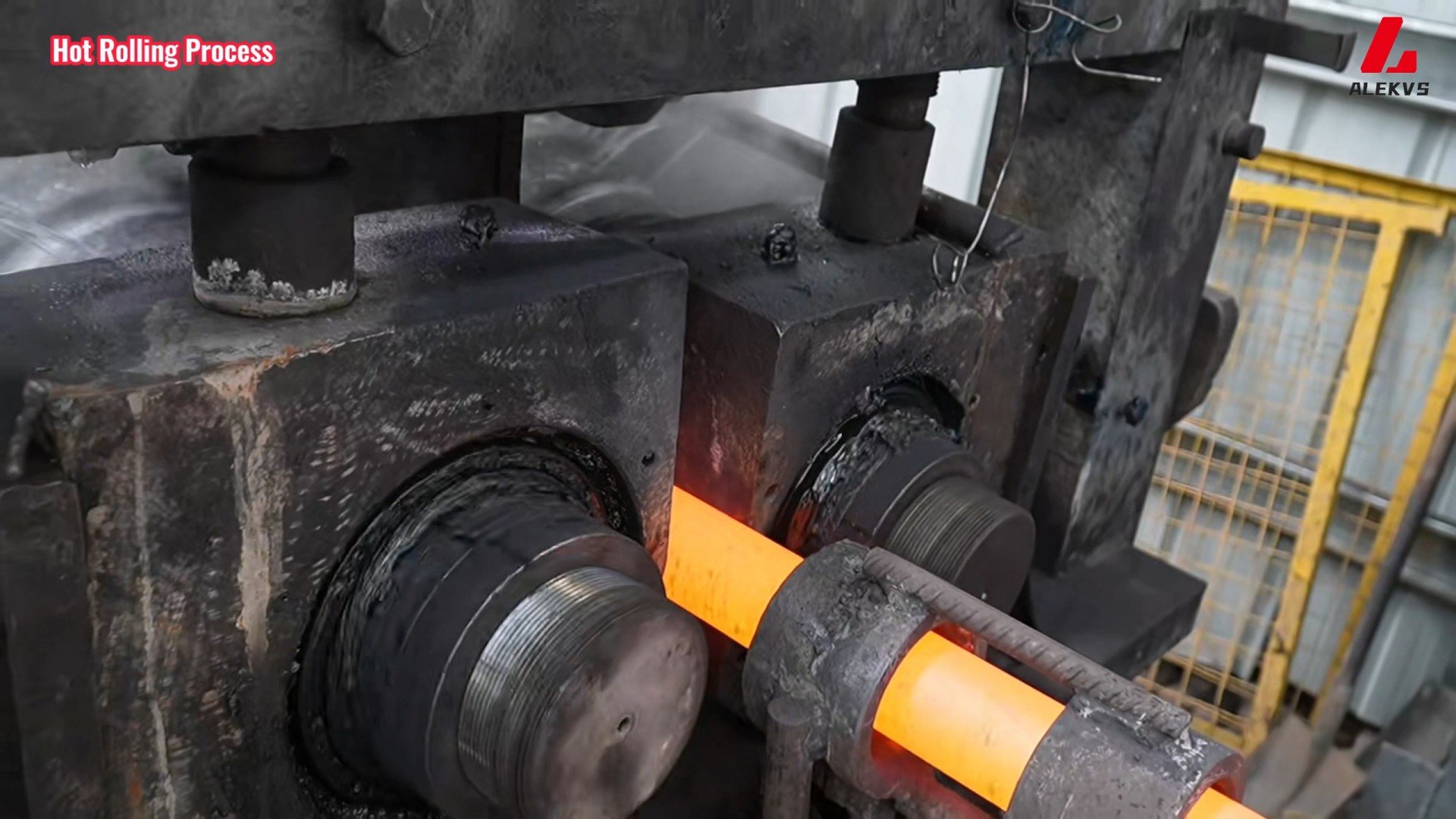

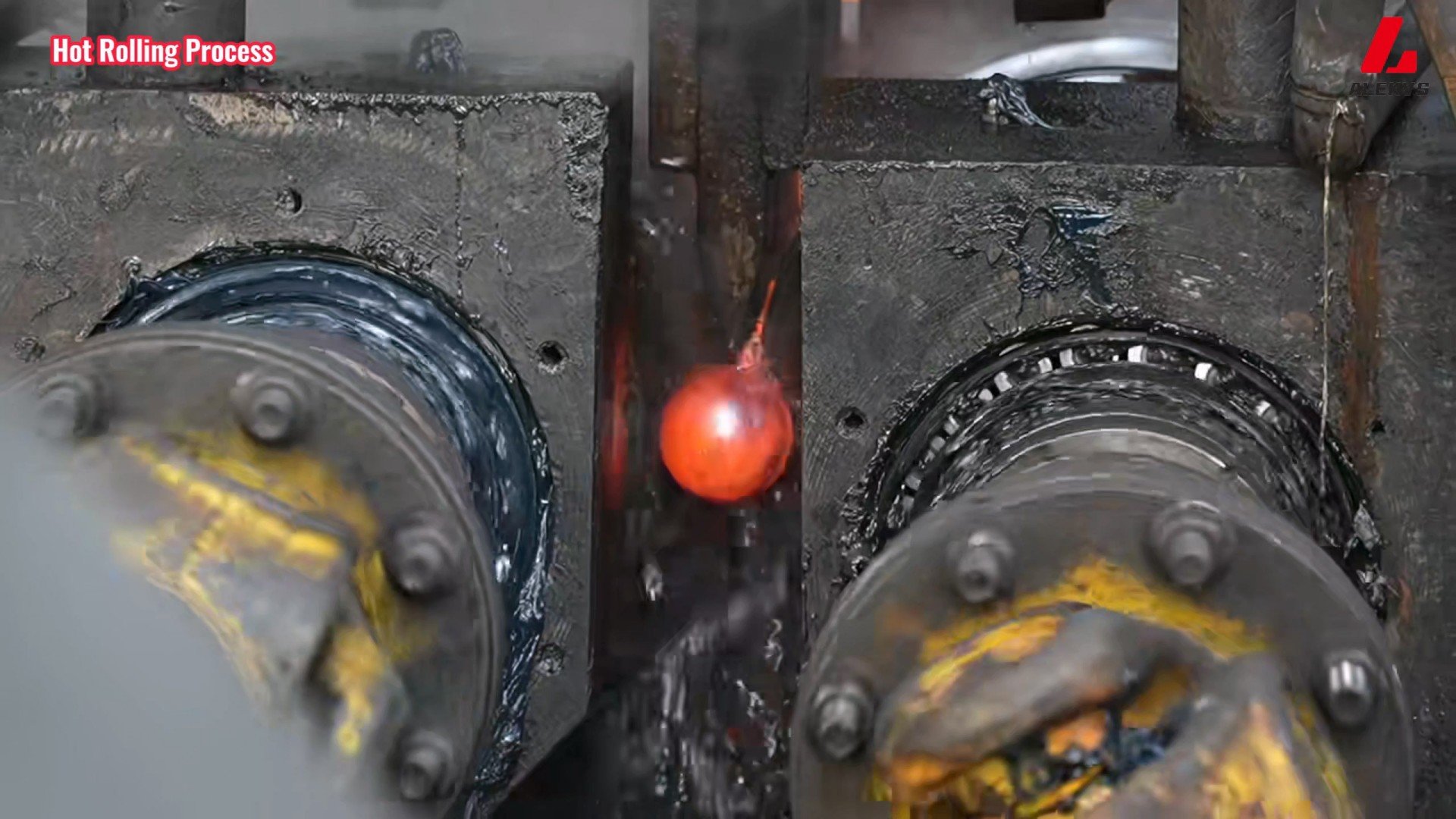

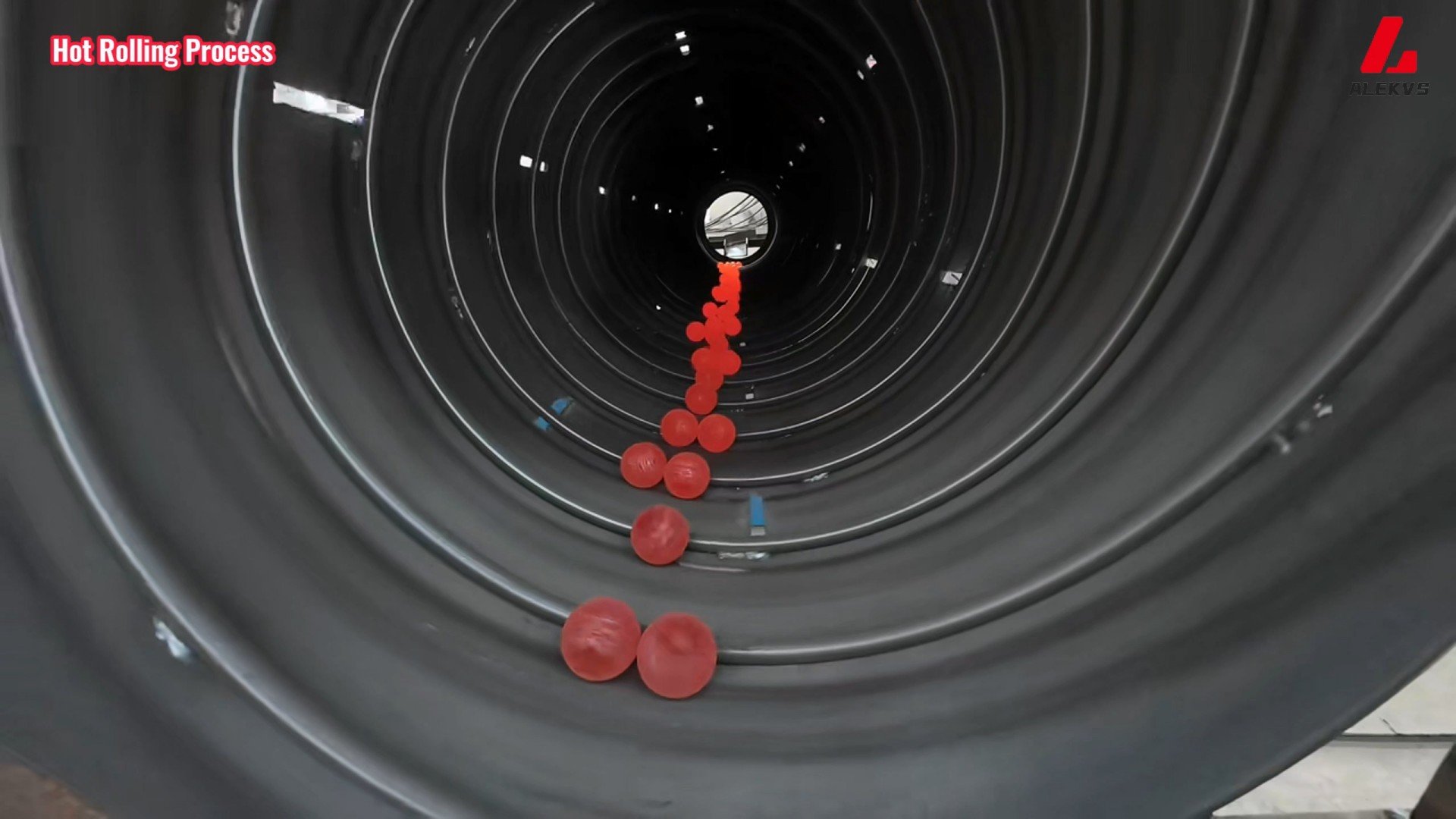

التشكيل الساخن (التشكيل الساخن أو الدرفلة الساخنة)

للكرات الفولاذية الأكبر حجمًا والأكثر صلابة، يُستخدم التشكيل الساخن عادةً. في هذه الطريقة، تُسخّن قطع الفولاذ إلى درجة حرارة تتراوح عادةً بين 900 درجة مئوية و1200 درجة مئوية حتى تصبح المادة مرنة بما يكفي. تُشكَّل القطع المسخنة أو تُدحرج بين قوالب التشكيل لإنشاء قطع كروية.

يُعد التشكيل الساخن مناسبًا للصلب عالي الكربون أو الفولاذ السبائكي الذي يصعب تشوهه في درجة حرارة الغرفة. كما أنه يتيح إنتاجًا اقتصاديًا لكرات ذات قطر أكبر. ومع ذلك، تتطلب الكرات المُشكّلة ساخنًا عادةً طحنًا ومعالجة حرارية إضافية لتحقيق الدقة واللمسة النهائية المطلوبة للسطح. تُستخدم هذه الطريقة غالبًا لإنتاج وسائط الطحن، ومكونات الآلات الصناعية، والتطبيقات الأخرى حيث لا تكون هناك حاجة إلى التفاوتات الضيقة للغاية.

3.3الخطوة 3: إزالة الفلاش (عملية الوميض)

تحتوي الكرات الخام على حافة صغيرة أو مادة زائدة تُعرف باسم فلاش. يتم إزالته باستخدام لوحين معدنيين:

يتم دحرجة الكرات بين ألواح من الحديد الزهر تدور في اتجاهين متعاكسين

أو، تدور لوحة واحدة بينما تبقى الأخرى ثابتة

تؤدي هذه العملية إلى إزالة الوميض وتحسين الاستدارة، ولكن الكرات لا تزال غير مقواة أو دقيقة الأبعاد.

3.4الخطوة 4: الطحن الناعم (خطوة اختيارية)

في بعض المصانع، طحن ناعم تتبع هذه العملية عملية التلميع. تُستخدم عجلة طحن كاشطة لضبط الشكل بدقة بينما لا يزال الفولاذ طريًا. تُهيئ هذه الخطوة الكرة للمعالجة الحرارية من خلال تحسين تجانسها.

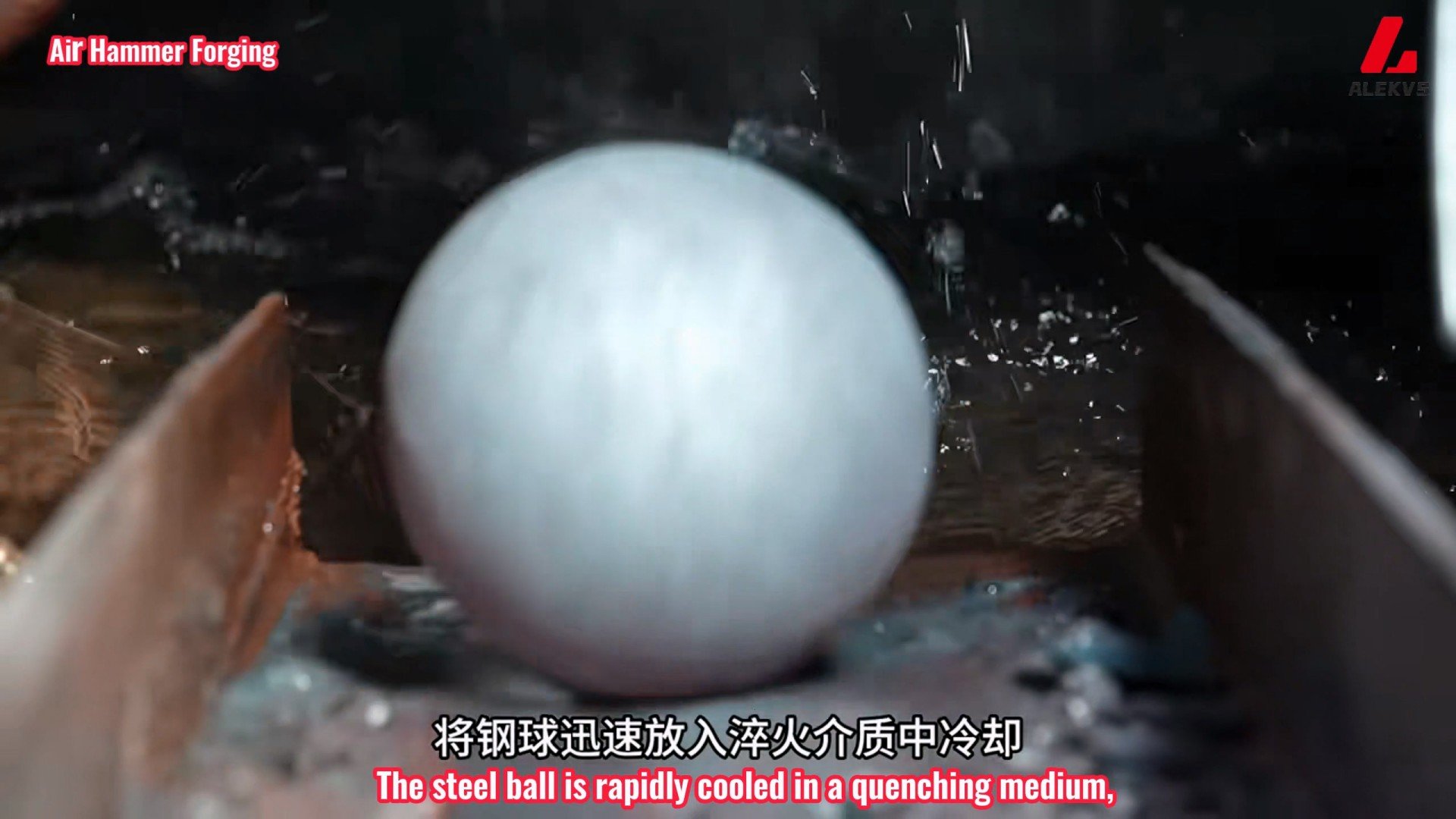

3.5الخطوة 5: المعالجة الحرارية للصلابة والقوة

يتم الآن معالجة الكرات الفولاذية بالحرارة لتصلبها وتقويتها.

- الأوستنيت: يتم تسخين الكرات إلى حوالي 1500 درجة فهرنهايت (815 درجة مئوية) لتكوين الأوستينيت.

- الإطفاء: يتم تبريد الكرات بسرعة في حمام زيتي لتشكيل هياكل مارتنسيتية صلبة.

- التلطيف: يتم إعادة تسخين الكرات إلى 325 درجة فهرنهايت (160 درجة مئوية) لتخفيف التوتر الداخلي وتقليل الهشاشة.

وهذا يؤدي إلى كرات فولاذية صلبة مع مقاومة عالية للتآكل وقوة التعب.

3.6الخطوة 6: إزالة الترسبات الكلسية (إزالة طبقة الأكسيد)

3.7الخطوة 7: الطحن الدقيق للكرات الفولاذية المقواة

تعمل خطوة الطحن هذه على تحسين كل من استدارة و دقة الأبعاد:

- يتم دحرجة الكرات بين عجلة الطحن الدوارة ولوحة فولاذية ثابتة

- تعمل المواد الكاشطة الدقيقة على إزالة كميات صغيرة من المواد

تؤدي هذه الخطوة إلى وصول الكرات إلى حجمها النهائي بمقدار ميكرونات.

3.8الخطوة 8: التلميع – تشطيب السطح

اللف هي عملية تشطيب دقيقة حيث تكون الكرات:

- يتم لفها بين لوحين فولاذيين مقواين (واحد ثابت والآخر يدور ببطء)

- تعرض لطبقة رقيقة من المواد الكاشطة

يؤدي هذا إلى إزالة المخالفات السطحية، وتحقيق لمسة نهائية تشبه المرآة والتسامحات حتى را 0.01 ميكرومتر و اختلافات القطر < 0.1 ميكرومتر.

3.9الخطوة 9: الغسيل والفحص والقياس

في هذه المرحلة، الكرات الفولاذية هي:

- مغسول لإزالة بقايا الطحن واللف

- تم فحصها بصريًا وميكانيكيًا للخدوش أو الشقوق أو المخالفات

- مصنفة ومحددة الحجم على أساس الدقة

3.10درجات وتفاوتات كرات الفولاذ

درجات كرات الفولاذ والمعايير الدولية

بعد التنظيف والفحص البصري، تُصنّف كرات الفولاذ الدقيقة إلى درجات بناءً على تفاوتات دقيقة في الاستدارة، وتشطيب السطح، واختلاف القطر. يُحدد الجدول التالي هذه التفاوتات الهندسية وفقًا لمعايير الصناعة:

| درجة | وحدة | كروية | اختلاف قطر القطعة | التسامح الاسمي للقطر | أقصى خشونة سطحية (Ra) |

| جي 3 | في | 0.000003 | 0.000003 | ±0.00003 | 0.5 ميكرون |

| مم | 0.00008 | 0.00008 | ±0.0008 | 0.012 ميكرومتر | |

| جي 5 | في | 0.000005 | 0.000005 | ±0.00005 | 0.8 ميكرون |

| مم | 0.00013 | 0.00013 | ±0.0013 | 0.02 ميكرومتر | |

| جي 10 | في | 0.00001 | 0.00001 | ±0.0001 | 1.0 ميكرون |

| مم | 0.00025 | 0.00025 | ±0.0013 | 0.025 ميكرومتر | |

| مجموعة 25 | في | 0.000025 | 0.000025 | ±0.0001 | 2.0 ميكرون |

| مم | 0.0006 | 0.0006 | ±0.0025 | 0.051 ميكرومتر | |

| جي 50 | في | 0.00005 | 0.00005 | ±0.0003 | 3.0 ميكرون |

| مم | 0.0012 | 0.0012 | ±0.0051 | 0.076 ميكرومتر | |

| جي 100 | في | 0.0001 | 0.0001 | ±0.0005 | 5.0 ميكرون |

| مم | 0.0025 | 0.0025 | ±0.0127 | 0.127 ميكرومتر | |

| جي 200 | في | 0.0002 | 0.0002 | ±0.001 | 8.0 ميكرون |

| مم | 0.005 | 0.005 | ±0.025 | 0.203 ميكرومتر | |

| جي 1000 | في | 0.001 | 0.001 | ±0.005 | — |

| مم | 0.025 | 0.025 | ±0.127 | — |

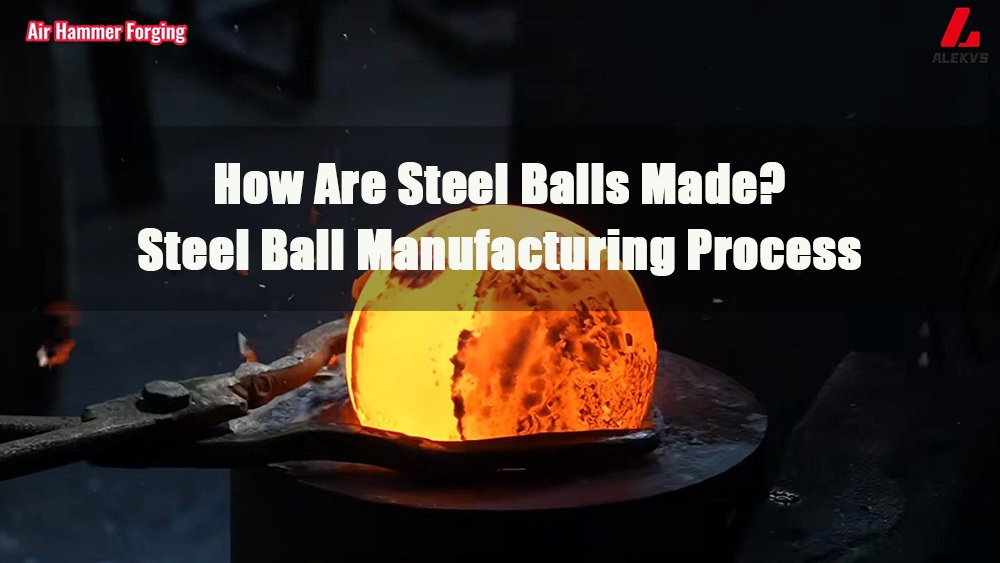

4.0فيديو موصى به: كيفية صنع الكرات الفولاذية

لفهم عملية التصنيع بشكل أفضل، يُقدم هذا الفيديو شرحًا تفصيليًا لكيفية تشكيل الكرات الفولاذية ومعالجتها حراريًا وتشطيبها. ستساعدك مشاهدته على تصور أساليب الإنتاج التي تمت مناقشتها في هذه المقالة، بما في ذلك تقنيات التشكيل البارد والساخن.

5.0المعايير الدولية المعمول بها للكرات الفولاذية

يجب أن تتوافق الكرات الفولاذية المستخدمة في محامل العناصر الدوارة مع معايير الدقة العالمية. وتشمل هذه المعايير:

- معيار ABMA 10A- كرات معدنية للمحامل غير الأرضية واستخدامات أخرى

- ASTM F2215- مواصفات الكرات الحديدية وغير الحديدية في المحامل والصمامات

- DIN 5401- كرات للمحامل الدوارة والاستخدام الصناعي العام

- ISO 3290-1– المحامل المتدحرجة – الكرات – الجزء الأول: الكرات الفولاذية

- JIS B 1501(JSA) - المحامل الدوارة - الكرات

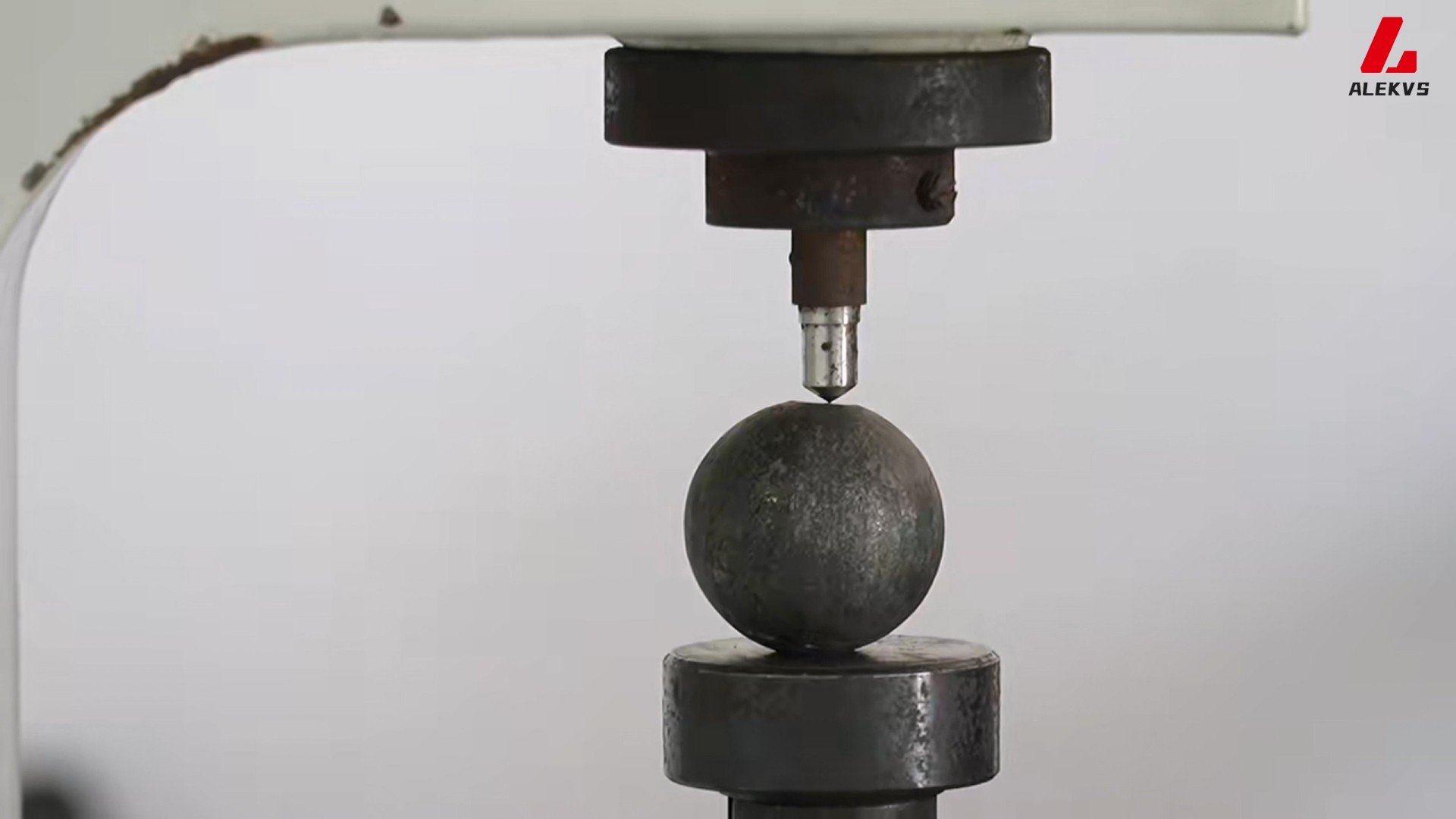

6.0مراقبة الجودة في كل مرحلة

ولضمان الموثوقية، يشمل إنتاج الكرات الفولاذية ما يلي:

- اختبار المواد الخام من أجل التركيب والسلامة الميكانيكية

- عمليات التفتيش أثناء العملية في كل خطوة (الشكل والحجم والصلابة)

- الاختبار غير المدمر(على سبيل المثال، فحص التيار الدوامي) للشقوق أو العيوب

- الاختبارات التدميرية على دفعات العينات (على سبيل المثال، اختبار الصلابة، وتحليل البنية الدقيقة)

7.0الابتكارات الحديثة في تصنيع الكرات الفولاذية

تستمر الصناعة في التطور مع:

- الأتمتة والروبوتات لإنتاج أسرع وأكثر اتساقًا

- مراقبة الجودة القائمة على الرؤية الآلية والذكاء الاصطناعي

- أفران المعالجة الحرارية المتقدمة مع المراقبة في الوقت الحقيقي

- تقنيات الطلاء الجديدة(على سبيل المثال، أفلام مضادة للتآكل وذاتية التشحيم)

- المواد الهجينة مثل الفولاذ المغطى بالسيراميك أو بدائل نيتريد السيليكون

8.0الأسئلة الشائعة

س1: ما هي المواد المستخدمة في صنع الكرات المحملّة الفولاذية؟

يعد الفولاذ الكروم (AISI 52100) الأكثر شيوعًا، ولكن يتم استخدام الفولاذ المقاوم للصدأ والفولاذ الكربوني والسبائك الخاصة أيضًا اعتمادًا على التطبيق.

س2: ما مدى استدارة الكرات الفولاذية الدقيقة؟

يمكن للكرات عالية الجودة (على سبيل المثال، G5 أو G10) أن تنحرف عن الكرة المثالية بمقدار أقل من 0.13 ميكرون، مما يوفر دقة فائقة للتطبيقات عالية الأداء.

س3: ما هو الغرض من المعالجة الحرارية للكرات الفولاذية؟

تعمل المعالجة الحرارية على زيادة الصلابة والمتانة، مما يسمح للكرات بتحمل الأحمال العالية وتقليل التآكل في الأنظمة الميكانيكية.

س4: ما الفرق بين الطحن والتلميع؟

طحن هي عملية تشكيل، في حين اللف هي عملية تلميع تعمل على تحسين تشطيب السطح وتحقيق التسامحات الضيقة.

س5: ما هي درجات الكرة الفولاذية؟

يتم تصنيف الكرات الفولاذية حسب الدرجة (على سبيل المثال، G5، G10، G100)، والتي تشير إلى مستوى الدقة بناءً على الاستدارة، واللمسة النهائية للسطح، واختلاف القطر.

9.0خاتمة

على الرغم من صغر حجمها، كرات فولاذية تلعب دورًا هامًا في سلاسة تشغيل آلات العالم. وتمزج عملية تصنيعها بين علم المعادن والهندسة الميكانيكية والأتمتة الحديثة، مما ينتج عنه مكونات دقيقة تُبقي المحركات تدور، والتوربينات تعمل، والتكنولوجيا تتقدم.

سواء كنت تقوم بتوريد الكرات الفولاذية أو كنت مهتمًا فقط بالتصنيع الصناعي، فإن فهم هذه العملية يكشف عن مدى الدقة والعناية المبذولة في صنع شيء يبدو بسيطًا للغاية.

10.0الجدول 1: أنواع الكرات الفولاذية

تتوفر الكرات الفولاذية بمجموعة واسعة من المواد والأحجام والتشطيبات، كل منها مصمم لتلبية متطلبات ميكانيكية وبيئية وتكلفة محددة. يلخص الجدول التالي الأنواع الرئيسية للكرات الفولاذية، وخصائصها المادية، وتطبيقاتها النموذجية، مما يساعد المهندسين والمصممين على اختيار الخيار الأنسب لاحتياجاتهم.

| فئة | المادة / النوع | الخصائص الرئيسية | التطبيقات النموذجية |

| الفولاذ الكروم | ايسي 52100 | صلابة 60–67 HRC، مقاومة ممتازة للتآكل، ثبات أبعادي جيد، قدرة تحميل عالية | المحامل، مكونات السيارات، الأدوات الدقيقة |

| الفولاذ المقاوم للصدأ | ايسي 316 | أوستنيتي، مقاومة ممتازة للتآكل، غير مغناطيسية | البيئات البحرية ومعدات المعالجة الكيميائية |

| ايسي 420 | مارتنسيتي، صلابة 50-55 HRC، توازن بين الصلابة ومقاومة التآكل | تجهيز الأغذية والمعدات الطبية | |

| ايسي 440 سي | مارتنسيتي عالي الكربون، صلابة 58-65 HRC، مقاومة جيدة للتآكل | محامل عالية الأداء، تطبيقات الطيران والفضاء | |

| الفولاذ الكربوني | 1010, 1055, 1085 | منخفض التكلفة، ومحتوى كربون متنوع، وصلابة أقل من الفولاذ الكروم | الألعاب، المحامل منخفضة الحمل، الاستخدام الصناعي العام |

| سبائك متخصصة | فولاذ الأدوات (M50) | مقاومة درجات الحرارة العالية | الفضاء والآلات عالية السرعة |

| سبائك النيكل | مقاومة شديدة للتآكل | المعالجة الكيميائية والتطبيقات البحرية | |

| النحاس والبرونز | غير مسببة للشرر، زخرفية | التركيبات الزخرفية، بيئات السلامة الخاصة |

درجات الحجم والدقة

يتم تصنيع الكرات الفولاذية في نطاقات حجم مختلفة ودرجات دقة لتلبية متطلبات الأداء المختلفة.

| نطاق الحجم (القطر) | التطبيقات النموذجية | درجة الدقة | مثال على التسامح (كرة 10 مم) |

| 0.2–25.4 ملم | محامل الدقة، الأدوات | الصف الثالث | ±0.08 ميكرومتر |

| 0.2–25.4 ملم | محامل عالية الجودة، السيارات | الصف الخامس | ±0.13 ميكرومتر |

| 0.2–50 ملم | التطبيقات الصناعية العامة | الصف العاشر | ±0.25 ميكرومتر |

| 25–150 ملم | المعدات الصناعية الثقيلة | الصف 16+ | ±0.5 ميكرومتر أو أكثر |

التشطيبات والمعالجات السطحية

تؤثر التشطيبات السطحية والمعالجات بشكل كبير على مقاومة التآكل والاحتكاك والحماية من التآكل، مما يجعلها ضرورية للأداء في التطبيقات الصعبة.

| العلاج / الانتهاء | الغرض / التأثير | المواد القابلة للتطبيق |

| التخميل | يعزز مقاومة التآكل | كرات الفولاذ المقاوم للصدأ |

| الفسفرة | طلاء مقاوم للتآكل | كرات الفولاذ الكربوني |

| PVD – TiN (نيتريد التيتانيوم) | يزيد من الصلابة ومقاومة التآكل | الفولاذ الكروم، الفولاذ المقاوم للصدأ |

| PVD – DLC (كربون يشبه الماس) | يقلل الاحتكاك، ويتمتع بمقاومة عالية للتآكل | تطبيقات عالية الأداء |

| خشونة السطح (Ra) | 0.02 ميكرومتر (مرآة) – 0.25 ميكرومتر (قياسي)؛ أكثر سلاسة = احتكاك وضوضاء أقل | جميع المواد |

| الخصائص المغناطيسية | الفولاذ الكرومي مغناطيسي؛ الفولاذ المقاوم للصدأ AISI 316 غير مغناطيسي | يعتمد على احتياجات التطبيق |

11.0الجدول 2: الخصائص والمواصفات الرئيسية

يعتمد أداء الكرات الفولاذية على عدة خصائص أساسية، منها الصلابة، ومقاومة التآكل، وتحمل الأحمال، ودقة الأبعاد. يقدم الجدول التالي لمحة عامة عن هذه المواصفات الرئيسية للمساعدة في اختيار الكرات الفولاذية المناسبة لظروف التشغيل المحددة.

| ملكية | القيم النموذجية / النطاق | العوامل المؤثرة | ملحوظات |

| صلابة | 52100: 60–67 HRC؛ 420: 50–55 HRC؛ 440C: 58–65 HRC | المواد، المعالجة الحرارية | صلابة أعلى = مقاومة أفضل للتآكل وقدرة أفضل على التحمل |

| مقاومة التآكل | ممتاز في الفولاذ الكروم؛ معزز بتقنية PVD أو النترتة | الصلابة، تركيب المادة، تشطيب السطح | تم اختباره بواسطة تآكل تابر أو طرق مماثلة |

| مقاومة التآكل | 316: ممتاز؛ 440C: جيد؛ 52100: محدود | تكوين السبائك، المعالجات السطحية، البيئة | استخدم التخميل أو طلاء الزيت أو الطلاءات الخاصة للحصول على حماية إضافية |

| القدرة على تحمل الأحمال | أعلى في الفولاذ الكروم؛ يعتمد على الحجم والصلابة | صلابة المادة، القطر، التشحيم | يشمل الأحمال الثابتة والديناميكية؛ ويؤثر على عمر التعب |

| حياة التعب | مصنوع من الفولاذ الكروم عالي الدقة | جودة المواد، تشطيب السطح، ظروف التشغيل | ضروري للتشغيل عالي السرعة أو المستمر |

| مقاومة درجة الحرارة | 52100: من -20 درجة مئوية إلى 120 درجة مئوية؛ 440 درجة مئوية: من -30 درجة مئوية إلى 200 درجة مئوية؛ M50: حتى 315 درجة مئوية | المواد والمعالجة الحرارية | تؤدي درجة الحرارة المرتفعة إلى خفض الصلابة، بينما قد تؤدي درجة الحرارة المنخفضة إلى زيادة الهشاشة |

| دقة الأبعاد | الصف الثالث: ±0.08 ميكرومتر؛ الصف الخامس: ±0.13 ميكرومتر؛ الصف العاشر: ±0.25 ميكرومتر | عملية التصنيع، درجة الدقة | مهم للمحامل والأجهزة |

| استدارة | أضيق من تسامح القطر؛ الدرجة 5 ≈ 0.13 ميكرومتر | التصنيع الدقيق | يؤثر على التشغيل السلس ومستوى الضوضاء |

| تشطيب السطح (Ra) | 0.02 ميكرومتر (مرآة) – 0.25 ميكرومتر (قياسي) | طرق الطحن والتلميع | أكثر سلاسة = احتكاك وضوضاء أقل |

| توحيد الدفعة | صلابة وحجم واستدارة متسقة ضمن الدفعة | مراقبة الجودة الصارمة | مهم لتطبيقات الكرات المتعددة (على سبيل المثال، المحامل) |

12.0الجدول 3: معايير الصناعة والشهادات

يضمن الالتزام بالمعايير المعترف بها ثبات جودة وأداء وإمكانية استبدال كرات الفولاذ عبر مختلف المصنّعين والتطبيقات. يسلط الجدول التالي الضوء على أهم معايير الصناعة والشهادات المتعلقة بكرات الفولاذ.

| المعيار / الشهادة | نِطَاق | المتطلبات الرئيسية | الصناعة / التطبيقات النموذجية |

| الجمعية الأمريكية للطب الرياضي 10-1989 | كرات فولاذية عامة | الدرجات، والتفاوتات البعدية، والتشطيب السطحي؛ 0.397–150 مم | المحامل، الصناعة العامة |

| الجمعية الأمريكية للطب الرياضي 12.1-2001 | محامل الأجهزة | التسامحات الصارمة للكرات عالية الدقة | أدوات الفضاء والطيران، الأجهزة الدقيقة |

| الجمعية الأمريكية للطب الرياضي 12.2-2001 | محامل صغيرة وصغيرة جدًا | دقة الأبعاد للكرات الصغيرة | الإلكترونيات والمحامل الدقيقة |

| ISO 3290-1:2014 | كرات فولاذية منتهية | الحجم، الاستدارة، جودة السطح، طرق الاختبار | محامل الدقة، التطبيقات العالمية |

| ايزو 9001:2015 | نظام إدارة الجودة | جودة تصنيع ثابتة | جميع الصناعات |

| ISO 14001:2015 | الإدارة البيئية | ممارسات الإنتاج المستدامة | أهمية متزايدة عبر الصناعات |

| ASTM A295 | فولاذ محمل عالي الكربون | التركيب الكيميائي والمعالجة الحرارية | المحامل الصناعية والسيارات |

| ASTM A756 | الخصائص المغناطيسية | يحدد الخصائص المغناطيسية للكرة الفولاذية | الإلكترونيات وأجهزة الاستشعار |

| ASTM F2235 | كرات الفولاذ المقاوم للصدأ | الخصائص الميكانيكية ومتطلبات الجودة | المحامل والمعدات الغذائية والطبية |

| AS9100 | إدارة جودة الطيران والفضاء | متطلبات الإنتاج والتوثيق الصارمة | الفضاء والدفاع |

| بطولة أمريكا الشمالية للكريكيت | العمليات الخاصة في مجال الفضاء والطيران | الاعتماد على المعالجة الحرارية والطلاء | مصنعي الطيران والفضاء |

| معيار IATF 16949 | إدارة جودة السيارات | PPAP والموافقة على جودة الإنتاج | محامل ومكونات السيارات |

| ايزو 13485 | جودة الأجهزة الطبية | الالتزام بالمعايير الطبية | المعدات الطبية |

| الامتثال لإدارة الغذاء والدواء | الموافقة التنظيمية | مطلوب للمكونات ذات الاستخدام الطبي | الأجهزة الطبية |

| معيار الجيش الأمريكي 1835 | مكونات الدقة العسكرية | معايير القفل الدقيق والمواد | التطبيقات الدفاعية والعسكرية |

| ISO 4288:1996 | قياس خشونة السطح | قواعد تقييم را | جميع الصناعات التي تتطلب تشطيبًا دقيقًا للسطح |

| ISO 6508 / ASTM E18 | اختبار صلابة روكويل | طرق قياس الصلابة | مراقبة الجودة في جميع الصناعات |

| ASTM E10 | اختبار صلابة برينيل | طريقة قياس الصلابة البديلة | مراقبة الجودة الصناعية |