- 1.0ما هي عمليات تشكيل المعادن؟

- 2.0ما هو القص؟

- 3.0ما هو القضم؟

- 4.0ما هو الانحناء؟

- 5.0ما هو الرسم؟

- 6.0ما هو النقش؟

- 7.0ما هو التشكيل؟

- 8.0ما هو التعدين (الضغط)؟

- 9.0فهم ميكانيكا الانحناء والطرق الشائعة

- 10.0العوامل المهمة في الانحناء: بدل الانحناء، والارتداد، والقوة

- 11.0عمليات الرسم: إنتاج أشكال مجوفة من صفائح معدنية مسطحة

- 12.0خاتمة

- 13.0التعليمات

يُعد تصنيع الصفائح المعدنية حجر الزاوية في التصنيع الحديث، ويُستخدم على نطاق واسع في صناعات السيارات والفضاء والبناء والأجهزة. يُعد فهم العمليات الأساسية - مثل القص، والنقر، والثني، والرسم، والنقش، والسك - أمرًا بالغ الأهمية للمهندسين والمصنعين الذين يسعون إلى تحسين كفاءة الإنتاج وجودة المنتج.

1.0ما هي عمليات تشكيل المعادن؟

تتضمن عمليات تشكيل المعادن تشكيل المادة دون إزالة أيٍّ منها، مما يعني عدم وجود أي هدر في المواد. تتعرض الصفائح المعدنية لإجهاد يتجاوز حد مرونتها، لكنها تبقى دون قوتها القصوى، مما يضمن لها شكلًا جديدًا ودائمًا.

تشمل عمليات تشكيل المعادن الشائعة ما يلي:

- ثني

- رسم

- النقش

- تشكيل

- سك العملة (المعروف أيضًا باسم الضغط)

2.0ما هو القص؟

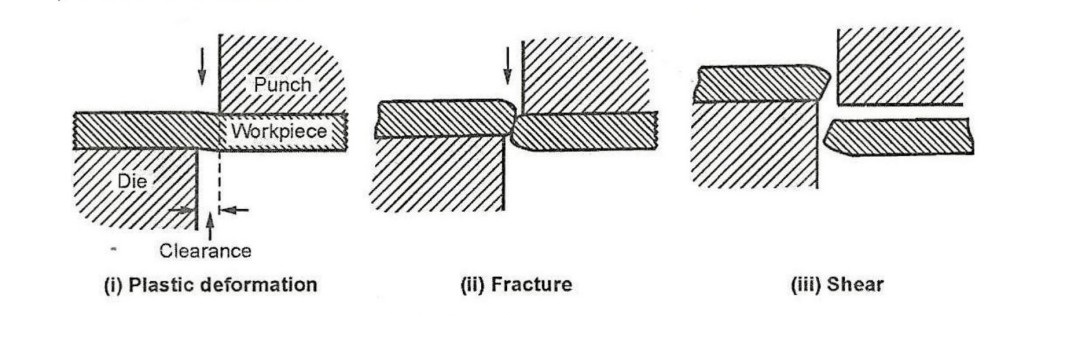

القصّ عملية تُستخدم لقطع خطوط مستقيمة عبر صفائح أو أشرطة أو قضبان معدنية. وتتألف من ثلاث مراحل رئيسية:

- التشوه البلاستيكي

- الكسر (انتشار الشقوق)

- القص (فصل المواد)

عند وضع قطعة معدنية بين الشفرتين العلوية والسفلية لآلة القص، مع الضغط عليها، تبدأ المادة بالتشوه البلاستيكي. ومع زيادة الضغط، تبدأ الشقوق بالتشكل عند حواف القطع للشفرات. ثم تنتشر هذه الشقوق وتلتقي، مما يؤدي إلى قص المادة.

آلات القص- تتراوح من النماذج اليدوية إلى النماذج الهيدروليكية والميكانيكية - لأداء هذه العملية بكفاءة ودقة، وخاصة في التطبيقات ذات الحجم الكبير أو الصناعية.

3.0ما هو القضم؟

يُستخدم النتوء عادةً كبديل للقطع. وهو مصمم لقطع الأجزاء المسطحة من الصفائح المعدنية، وهو مناسب لأشكال تتراوح من البسيطة إلى المعقدة. تُستخدم هذه العملية غالبًا لإنتاج كميات صغيرة من المكونات.

4.0ما هو الانحناء؟

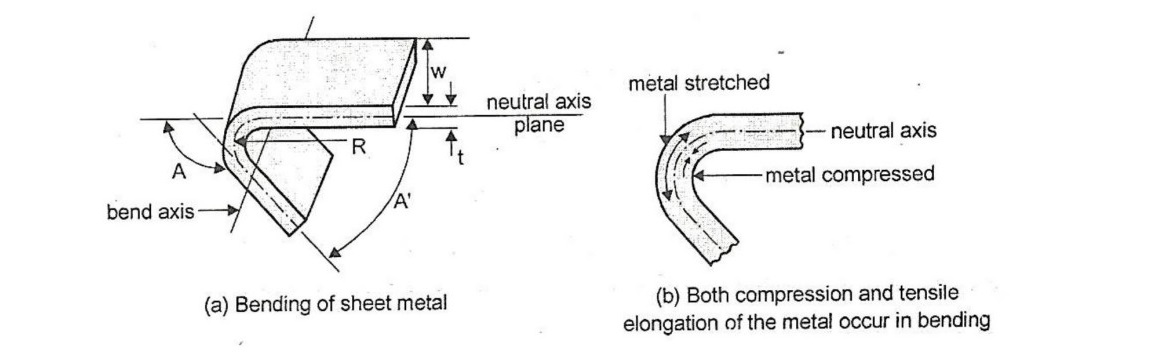

الانحناء عمليةٌ تُحوَّل فيها صفيحةٌ معدنيةٌ مستقيمةٌ إلى شكلٍ منحني. أثناء الانحناء، تتعرض المادة لإجهادات شدٍّ وضغط، مما يُؤدي إلى تشوهٍ لدن يتجاوز حد المرونة، ولكن دون الحد الأقصى للقوة.

تشمل الأنواع الشائعة للانحناء ما يلي:

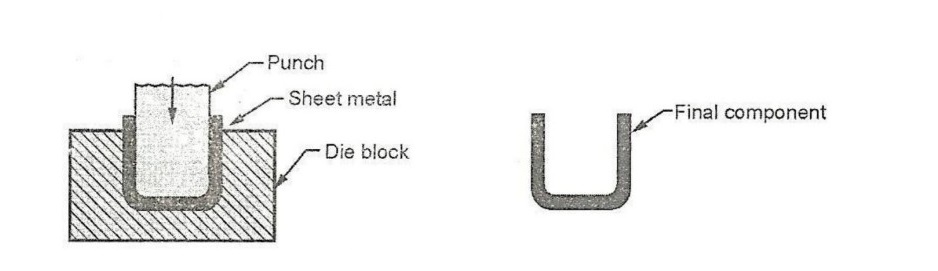

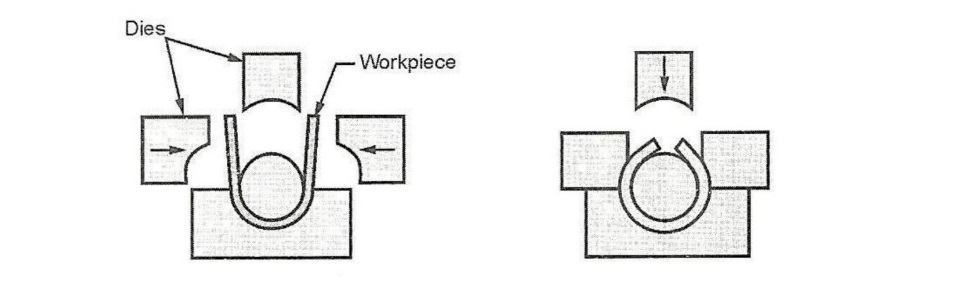

- ثني على شكل حرف U

يستخدم ثني القناة (يُسمى أيضًا ثني القناة) تجويف قالب على شكل حرف "U"، مما ينتج عنه مكون ذو شكل حرف "U". تُجرى هذه العملية عادةً باستخدام مكابح الضغط آلة مجهزة بقوالب على شكل حرف U. - انحناء على شكل حرف V

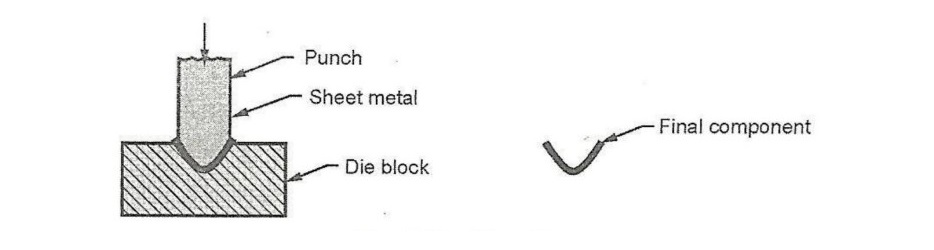

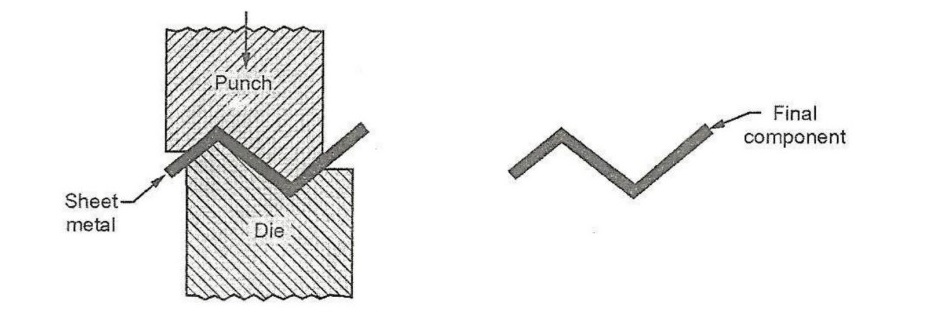

يستخدم الثني على شكل حرف V مثقابًا إسفينيًا وقوالب على شكل حرف V. يمكن أن تتراوح زاوية حرف V بين الحادة والمنفرجة، بما في ذلك 90 درجة. تُعد هذه التقنية من أكثر تقنيات الثني استخدامًا في عمليات مكابس الثني نظرًا لتعدد استخداماتها ودقتها. - انحناء الزاوية

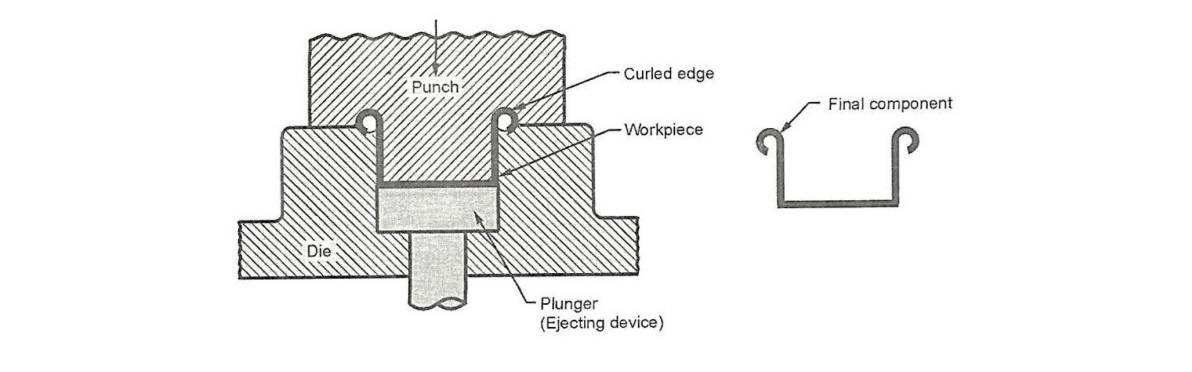

ثني الزاوية هو مصطلح عام لثني الصفائح المعدنية بزاوية حادة. ويمكن أيضًا إجراؤه باستخدام مكابح الضغط، اعتمادًا على الهندسة والزاوية المطلوبة. - الكيرلنج

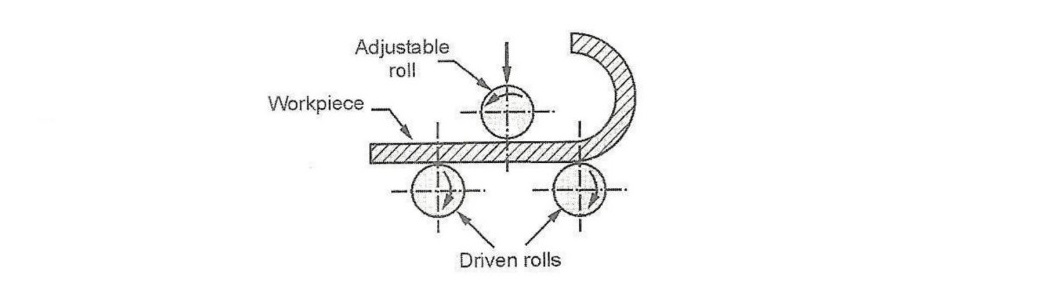

تتضمن عملية التجعيد لفّ حافة الصفيحة المعدنية حول قالب. يحتوي كلٌّ من المثقب والقالب على تجاويف جزئية لتشكيل المادة. بعد العملية، ينكمش المثقب، ويُقذف الجزء باستخدام مكبس. تُستخدم هذه الطريقة في صناعة البراميل والمقالي والأواني وما شابهها. - ثني اللفة

ثني اللفائف يستخدم مجموعة من اللفائف لثني أجزاء الصفائح المعدنية الكبيرة تدريجيًا إلى أقسام منحنية. ويُستخدم هذا الثني عادةً في تصنيع خزانات التخزين الكبيرة، وأوعية الضغط، والأنابيب، والمكونات الهيكلية. - الانحناء في آلة ذات 4 شرائح

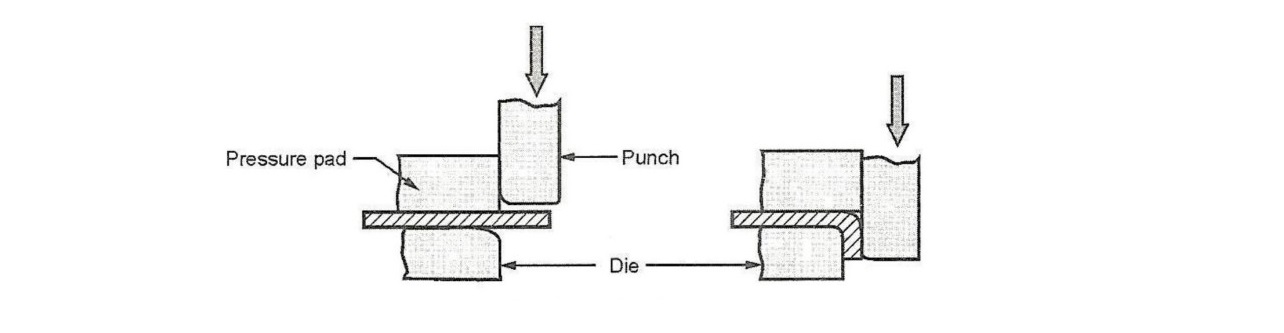

تُستخدم هذه الطريقة للقطع القصيرة نسبيًا. تتنوع هذه الآلات في تصميمها، وتستخدم حركات القالب الرأسية والجانبية لتشكيل أشكال معقدة. - ثني الحافة

تتضمن عملية ثني الحافة تحميل الكابولي، حيث تقوم وسادة الضغط بتثبيت قطعة العمل ضد القالب بينما تجبر اللكمة المعدن على الانحناء فوق الحافة. يضعط الفرامل يمكن أيضًا استخدام قوالب المسح المجهزة بهذا النوع من الثني. عادةً ما يقتصر ثني الحواف على زوايا 90 درجة أو أقل، مع إمكانية تصميم قوالب المسح لزوايا أكبر.

بسبب تعقيد وسادات الضغط وقوالب المسح، فإن هذه الطريقة أكثر تكلفة ولكنها مناسبة للإنتاج بكميات كبيرة.

5.0ما هو الرسم؟

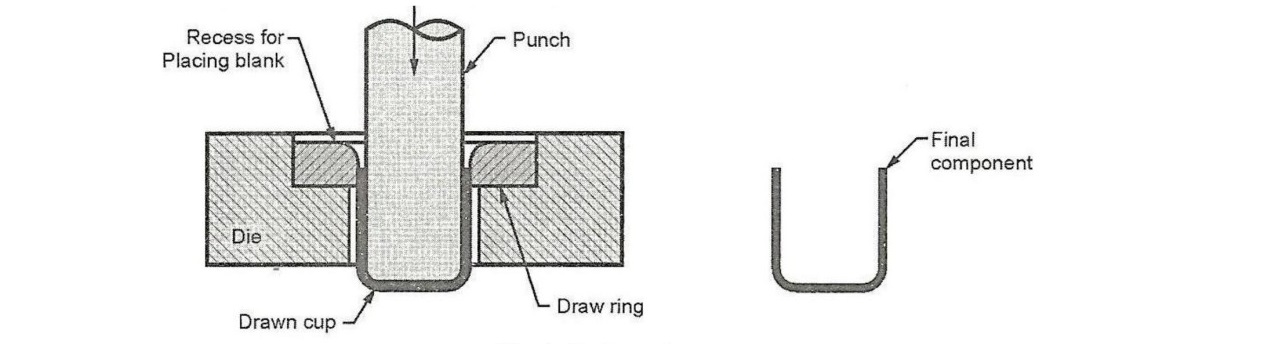

السحب عمليةٌ تُدفع فيها قطعةٌ معدنيةٌ مسطحةٌ فارغةٌ بواسطة مثقبٍ إلى تجويفِ قالبٍ، مما يُؤدي إلى تدفقٍ بلاستيكيٍّ للمادةِ وتأخذُ شكلًا يشبهُ الكأس. تُستخدم هذه العمليةُ لإنشاءِ أجزاءٍ مجوفةٍ من الصفائحِ المسطحة.

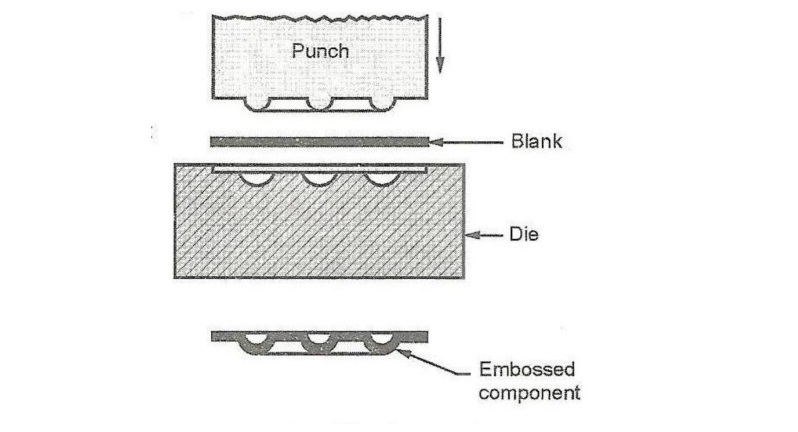

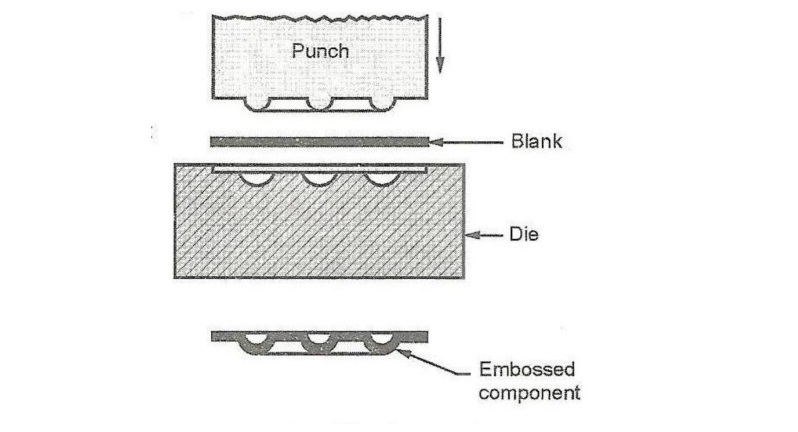

6.0ما هو النقش؟

يُستخدم النقش البارز لإنشاء تصاميم بارزة أو غائرة على صفائح معدنية لأغراض زخرفية أو وظيفية. ويمكن استخدامه لطباعة الشعارات والعلامات التجارية وأرقام القطع أو غيرها من العلامات المميزة.

7.0ما هو التشكيل؟

أثناء التشكيل، يُشَدَّد المعدن بما يتجاوز نقطة خضوعه، ليحتفظ بشكله الجديد بشكل دائم، مُحاكيًا بذلك شكل القالب والثقب مباشرةً. على عكس السحب، لا يوجد تدفق معدني كبير. تُستخدم هذه العملية في تصنيع منتجات مثل ألواح الأبواب، والأثاث الفولاذي، وهياكل الطائرات.

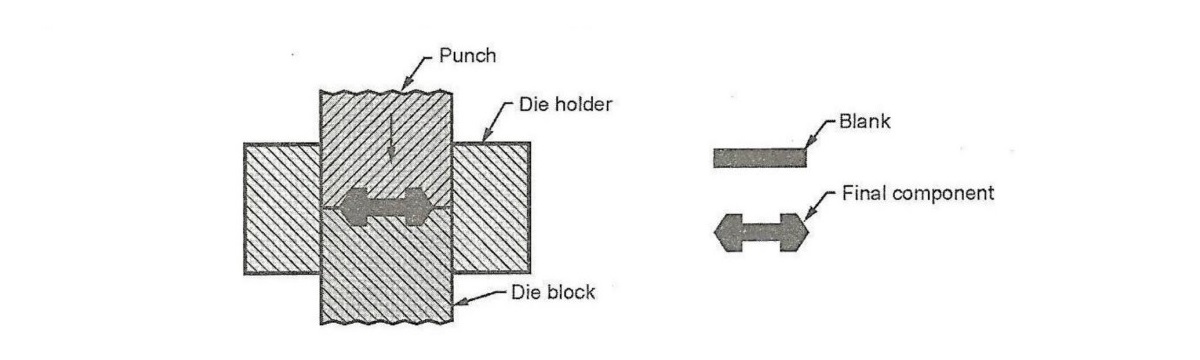

8.0ما هو التعدين (الضغط)؟

سكّ العملات المعدنية عملية تشكيل دقيقة، حيث توضع قطعة معدنية فارغة بين المثقب والقالب، ويُطبّق عليها ضغط عالٍ. يتدفق المعدن بسلاسة في حالة باردة، ويملأ تجويف القالب بالكامل. تُستخدم هذه العملية لإنتاج العملات المعدنية والميداليات والعناصر الزخرفية ذات التفاصيل السطحية الدقيقة.

9.0فهم ميكانيكا الانحناء والطرق الشائعة

في عملية ثني الصفائح المعدنية، يُشد المعدن حول محور مستقيم. تُضغط المادة داخل الثني، بينما تُشد المادة خارجه. يُشوه المعدن بشكل بلاستيكي بحيث يحتفظ الثني بشكله بعد زوال الضغط. لا يُغير الثني عادةً سمك المادة بشكل ملحوظ.

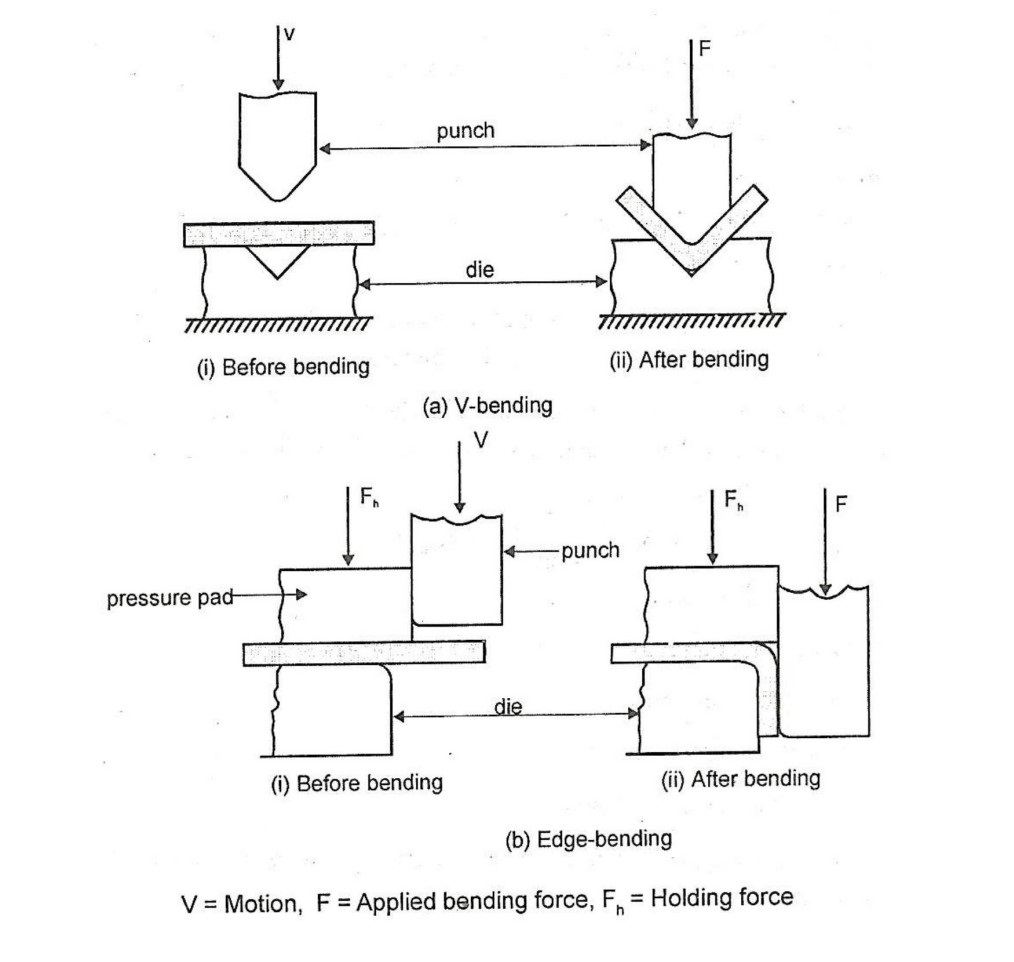

هناك طريقتان شائعتان للانحناء:

- انحناء على شكل حرف Vتُنفَّذ هذه الطريقة باستخدام مثقاب على شكل حرف V، وتتيح نطاقًا واسعًا من زوايا الانحناء، من الحادة إلى المنفرجة. تُستخدم عادةً في التطبيقات منخفضة الإنتاج، وغالبًا ما تُنفَّذ باستخدام مكبس ثني. تُعد قوالب حرف V بسيطة نسبيًا وغير مكلفة.

- ثني الحافةتستخدم هذه الطريقة وسادة ضغط لتثبيت قاعدة قطعة العمل، بينما تقوم مثقبة بثني الصفيحة فوق حافة القالب. يقتصر ثني الحافة على زوايا 90 درجة أو أقل، ما لم تُستخدم قوالب مسح أكثر تعقيدًا. هذه القوالب أغلى من قوالب V، لكنها مناسبة للإنتاج بكميات كبيرة.

10.0العوامل المهمة في الانحناء: بدل الانحناء، والارتداد، والقوة

بدل الانحناء

عندما يكون نصف قطر الانحناء صغيرًا مقارنةً بسماكة المادة الخام، تميل المادة إلى التمدد أثناء الانحناء. يُعدّ تقدير هذا التمدد بدقة أمرًا أساسيًا لضمان استيفاء القطعة النهائية لمواصفات تصميمها. يُمثّل بدل الانحناء (BA) الطول المُقدّر للمحور المحايد قبل الانحناء، ويُؤخذ في الاعتبار تمدد المادة. يُمكن حسابه باستخدام الصيغة العامة:

BA = (π / 180) × A × (R + K × t)

أين:

- BA = بدل الانحناء (بالمليمتر)

- أ = زاوية الانحناء (درجات)

- R = نصف قطر الانحناء الداخلي (مم)

- t = سمك المخزون (مم)

- K = عامل لتقدير موقع المحور المحايد (عادةً ما يكون بين 0.33–0.5، اعتمادًا على المادة وظروف الانحناء)

يحدث التمدد عادة عندما يكون نصف قطر الانحناء صغيرًا مقارنة بسمك الورقة.

سبرينغباك

بعد تحرير ضغط الانحناء، تُسبب الطاقة المرنة المُخزّنة في المادة استعادةً جزئيًا لشكلها الأصلي - وهذا ما يُسمى بالارتداد. ويُعرّف بأنه زيادة زاوية الانحناء المُحيطة بالجزء المُثني مقارنةً بزاوية الأداة بعد التفريغ.

SB = θ₁ – θ₂

أين:

- SB = Springback (درجات)

- θ₁ = الزاوية المتضمنة لجزء الصفائح المعدنية بعد الانحناء

- θ₂ = الزاوية المتضمنة لأداة التشكيل

قوة الانحناء

تعتمد قوة الانحناء المطلوبة على عوامل مثل هندسة القالب، ومتانة المادة، وسمك الصفيحة، وعرض القطعة. يمكن تقدير أقصى قوة انحناء باستخدام:

F = (Kbf × TS × ω × t²) / D

أين:

- F = قوة الانحناء (نيوتن)

- TS = قوة الشد للمادة (ميجا باسكال)

- ω = عرض الجزء (مم)

- t = سمك الورقة (مم)

- D = أبعاد فتحة القالب (مم)

- Kbf = معامل قوة الانحناء

- 33 للانحناء على شكل حرف V

- 33 لثني الحافة

11.0عمليات الرسم: إنتاج أشكال مجوفة من صفائح معدنية مسطحة

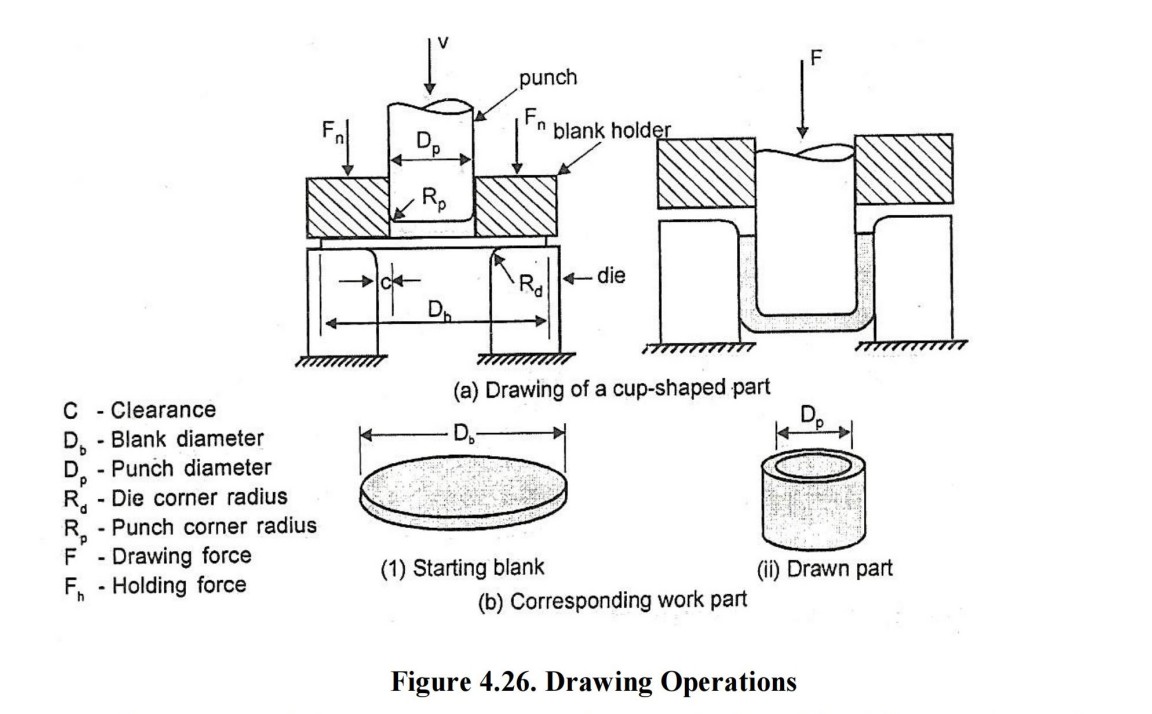

السحب عملية تشكيل صفائح معدنية تُستخدم لإنشاء أجزاء مجوفة على شكل كوب أو صندوق أو غيرها. توضع قطعة معدنية مسطحة فوق تجويف القالب، وتُدفع داخله بواسطة مثقاب. يُثبّت حامل القطعة المعدنية المادة في مكانها أثناء العملية.

تتضمن التطبيقات النموذجية ما يلي:

- علب المشروبات

- قذائف الذخيرة

- الأحواض وأواني الطبخ

- لوحات السيارات

ميكانيكا ومراحل السحب العميق

في عملية سحب الكوب الأساسية:

يتم رسم قطعة فارغة قطرها Db باستخدام مثقاب قطره Dp.

تحتوي اللكمة والقالب على نصف قطر زاوية (Rp و Rd) لمنع التمزق.

يتم توفير مسافة خالية C بين اللكمة والقالب:

ج ≈ 1.1 × ت

يتم تطبيق قوتين:

قوة اللكمة (F) للتشوه

قوة حامل الفراغ (Fh) للتحكم في تدفق المعدن

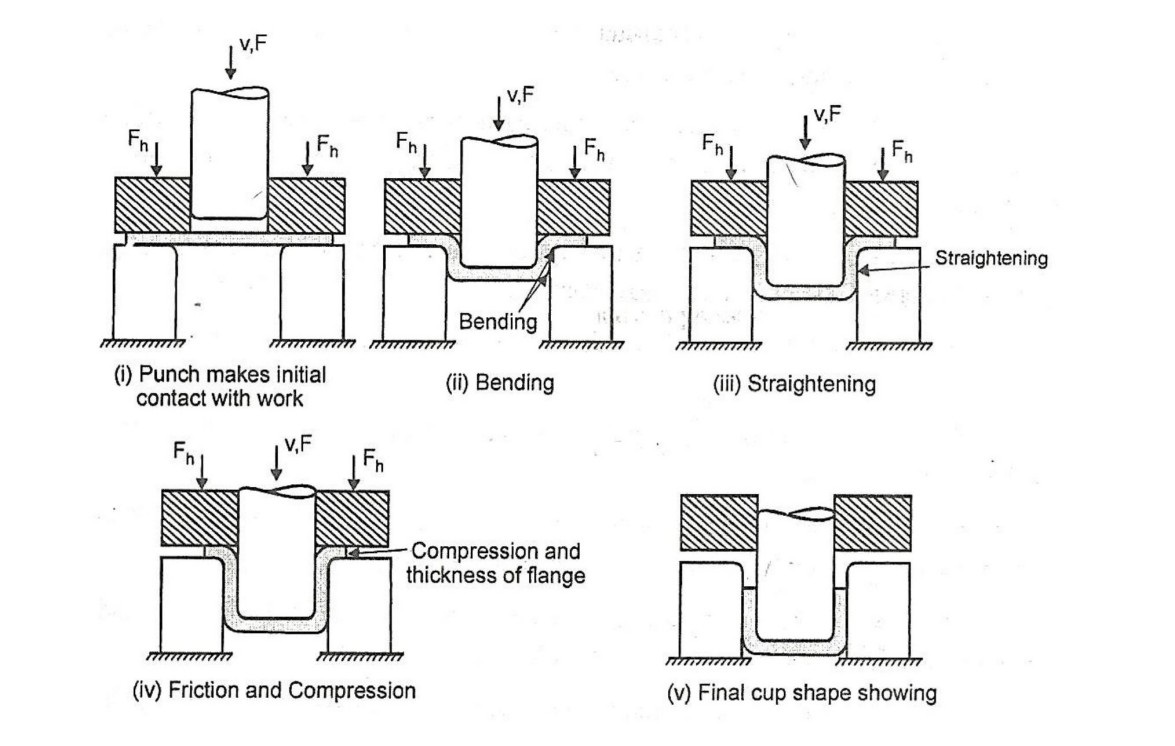

تتضمن مراحل الرسم العميق ما يلي:

الاتصال الأولي - ينحني المعدن فوق نصف قطر القالب واللكمة.

التقويم - يتم تقويم المناطق المنحنية مسبقًا عند سحبها إلى القالب.

السحب والضغط – تتدفق المادة من الحافة إلى تجويف القالب.

الاحتكاك (الثابت → الديناميكي) يقاوم التدفق.

يؤدي الضغط على الحافة إلى زيادة السماكة والتجعد المحتمل.

استمرار الرسم – يستمر اللكم إلى الأسفل، مما يؤدي إلى سحب المعدن إلى القالب.

قد يحدث ترقق في جدار الأسطوانة.

إن التوازن بين قوة حامل الفراغ والاحتكاك أمر بالغ الأهمية.

عادة ما يكون التشحيم مطلوبًا.

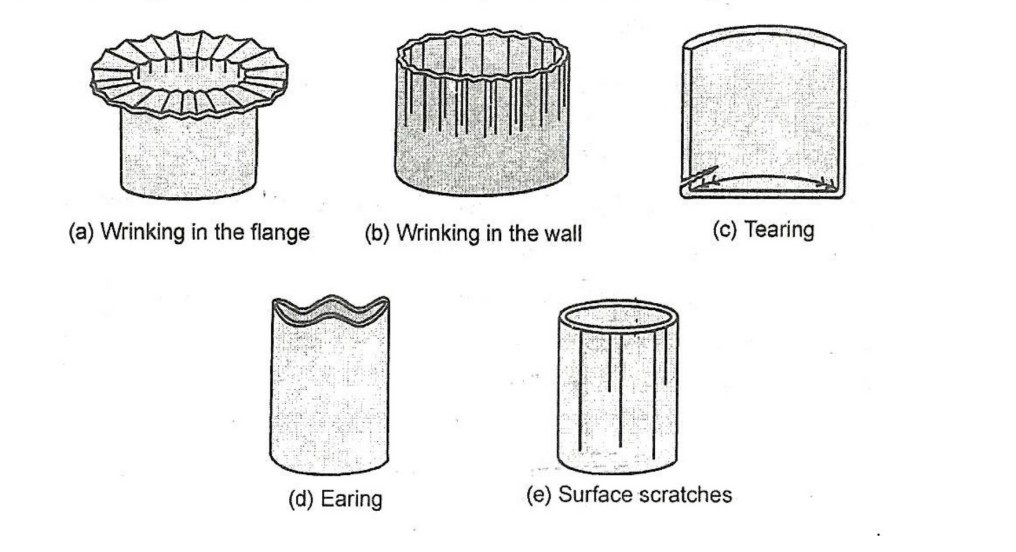

العيوب الشائعة في الرسم

- التجعد في الحافة: التلال الشعاعية بسبب الانحناء الانضغاطي.

- التجاعيد في الجدار: تجاعيد الحافة المسحوبة إلى الجدار الرأسي.

- التمزق: شقوق مفتوحة بالقرب من القاعدة بسبب الإجهاد الشد العالي.

- الأذن: حواف غير مستوية (أذنين) من تباين الصفائح.

- الخدوش السطحية: تحدث بسبب خشونة أسطح القالب أو ضعف التشحيم.

عمليات التشكيل بالتمدد: صفائح كبيرة مُحددة الشكل لصناعات الطيران والسيارات

إن عملية التشكيل بالتمدد تخلق صفائح كبيرة ذات محيط دقيق عن طريق تمديد المعدن إلى ما بعد حد مرونته فوق كتلة القالب.

إن العودة إلى الوراء تشكل قضية رئيسية، وتتأثر بما يلي:

- نوع المادة

- سماكة

- صلابة

- نصف قطر الانحناء (نصف القطر الأكبر يسبب ارتدادًا أكبر)

طرق تقليل الارتداد

التمدد الزائد باستخدام كتل الشكل على شكل حرف V

ضبط الزاوية: سك الزوايا لتحرير الإجهاد المرن المتبقي

طرق تشكيل التمدد

طريقة كتلة النموذج

يتم تمديد الفراغ على كتلة نموذجية واحدة (قالب ذكر).

طريقة التزاوج-الموت

يستخدم كل من القوالب الذكورية والأنثوية لتحقيق دقة أعلى وإمكانية التكرار.

12.0خاتمة

باختصار، تلعب عمليات الصفائح المعدنية مثل القص، والنقر، والانحناء، والرسم، والنقش، والسك دورًا حيويًا في تشكيل الصفائح المعدنية إلى مكونات وظيفية ودقيقة.

إن الفهم الدقيق للآليات والمتغيرات المؤثرة على هذه العمليات - بما في ذلك بدل الانحناء، والارتداد، وتصميم الأدوات - يُمكّن المصنّعين من تقليل العيوب وتحسين الإنتاج. سواء كنت تُنتج قطعًا مسطحة بسيطة أو مُعقدة

الألواح المحددة، وإتقان هذه التقنيات هو مفتاح النجاح في تصنيع الصفائح المعدنية.

13.0التعليمات

س1: ما هو الفرق الرئيسي بين الانحناء والرسم في تصنيع الصفائح المعدنية؟

أ1: يؤدي الانحناء إلى تغيير الشكل عن طريق تشويه المعدن بلاستيكيًا حول محور دون تدفق كبير للمواد، بينما يتضمن السحب سحب المواد إلى تجويف القالب، مما يتسبب في تدفق البلاستيك لتشكيل أشكال مجوفة.

س2: كيف يمكن تقليل الارتداد أثناء الانحناء؟

أ2: يمكن تقليل الارتداد عن طريق الإفراط في الانحناء، واختيار الأدوات المناسبة، واستخدام المواد ذات المرونة الأقل، وتطبيق حسابات بدل الانحناء المناسبة أثناء التصميم.

س3: متى يفضل القضم على التقطيع؟

أ3: يفضل استخدام تقنية القضم لقطع الخطوط المعقدة أو عمليات الإنتاج الصغيرة حيث تكون قوالب التقطيع مكلفة أو غير عملية.

س4: ما الذي يسبب التجاعيد أثناء السحب العميق، وكيف يمكن الوقاية منها؟

ج٤: تنتج التجاعيد عن إجهادات ضاغطة في منطقة الشفة. يمكن تقليلها بتحسين قوة حامل الفراغ، والتزييت، وهندسة الأداة.

س5: لماذا يعتبر التشحيم مهمًا في عمليات التشكيل والرسم؟

ج5: تعمل عملية التشحيم على تقليل الاحتكاك بين الصفائح المعدنية والأدوات، مما يمنع تلف السطح، والتآكل المفرط للأدوات، والعيوب مثل التمزق أو التجعد.