- 1.0تعريف وآلية تشكيل اللب للدحرجة الإسفينية المتقاطعة

- 2.0تصنيف وخصائص تقنية عمليات الدرفلة الإسفينية المتقاطعة

- 3.0الاختناقات التقنية الأساسية في عملية الدرفلة الإسفينية المتقاطعة: تصميم القالب وتحسينه

- 4.0تطبيق تحليل العناصر المحدودة (FEA) في عمليات الدرفلة الإسفينية المتقاطعة

- 5.0التطبيقات الصناعية والمزايا التقنية للدرفلة الإسفينية المتقاطعة

- 6.0اتجاهات التنمية المستقبلية واتجاهات البحث

- 7.0الأسئلة الشائعة

في عمليات تصنيع المكونات المتماثلة دورانيًا، مثل أعمدة نقل الحركة في السيارات، ومغازل آلات النسيج، والأعمدة المتدرجة في الآلات العامة، برزت تقنية الدرفلة الإسفينية المتقاطعة كطريقة فعّالة لتشكيل البلاستيك. بفضل قدرتها الفريدة على التحكم في تشوه المواد، تُمكّن هذه التقنية من تحويل الكتل الأسطوانية بدقة إلى قطع عمل ذات أقطار محورية متغيرة. وبفضل تحسينها الكبير لكفاءة الإنتاج واستخدام المواد، أصبحت هذه التقنية إحدى طرق المعالجة الأساسية التي لا غنى عنها في التصنيع الحديث.

1.0تعريف وآلية تشكيل اللب للدحرجة الإسفينية المتقاطعة

الدرفلة الإسفينية المتقاطعة (CWR) هي عملية تشكيل دوارة تعتمد على مبادئ التشوه البلاستيكي المعدني. تعتمد آليتها الأساسية على حركة متحكم بها لأدوات إسفينية الشكل، تُطبق قوى ضغط شعاعية وإجهادات شد محورية على كتلة أسطوانية. ومن خلال التشوه البلاستيكي المستمر، تتحول الكتلة بدقة إلى قطعة عمل متماثلة دورانيًا مع اختلافات محددة مسبقًا في القطر المحوري.

يتم تنفيذ هذه العملية عادة على آلة درفلة الإسفين المتقاطع، والتي تطبق قوى شعاعية ومحورية دقيقة لتحقيق تشكيل فعال.

بالمقارنة مع عملية لف الملف الشخصي التقليدية، فإن عملية لف الإسفين المتقاطع تظهر تمييزًا أساسيًا:

- تعمل الدرفلة التقليدية في المقام الأول على تقليل السُمك المقطعي الإجمالي لقطعة العمل وتُطبق بشكل أساسي على الألواح والمقاطع.

- على النقيض من ذلك، تستفيد تقنية الدرفلة الإسفينية المتقاطعة من هندسة الأدوات الإسفينية الشكل لتحفيز تدفق حجمي غير منتظم على طول محور السبيكة. تُمكّن التأثيرات المتناسقة للضغط الموضعي والاستطالة المحورية من تشكيل خصائص دورانية معقدة بكفاءة، مثل الدرجات والمخاريط.

أوضاع التطبيق:

- أداء: يتم استخدامها قبل التشكيل أو التشغيل أو العمليات اللاحقة الأخرى، مما يوفر سبائك ذات شكل صافٍ تقريبًا مما يقلل من بدل التشغيل واستهلاك الطاقة.

- التشكيل المباشر: بالنسبة للأعمدة المتوسطة والصغيرة الحجم البسيطة نسبيًا (على سبيل المثال، الأعمدة المساعدة في ناقل الحركة في السيارات)، يمكن إنتاج الأجزاء النهائية في خطوة درفلة واحدة، مما يحقق "كفاءة عالية مع عدد أقل من العمليات".

المزايا التقنية:

- كفاءة إنتاج عالية: في ظل الدرفلة المستمرة، يمكن لنوبة عمل واحدة إنتاج آلاف الأجزاء، بكفاءة أعلى من عمليات التصنيع التقليدية بنحو 5 إلى 20 مرة.

- عمر خدمة أطول للقالب: يمكن للأدوات المصنوعة من مواد عالية القوة ومقاومة للتآكل معالجة عشرات الآلاف من الأجزاء لكل دورة خدمة، مما يؤدي إلى خفض تكاليف الوحدة بشكل كبير.

- استخدام المواد العالية: مع خسائر التشكيل أقل من 10%، يصل استخدام المواد إلى 80%–90%، وهو ما يمثل تحسنًا بنحو 30%–40% مقارنة بعمليات التصنيع (40%–60%).

2.0تصنيف وخصائص تقنية عمليات الدرفلة الإسفينية المتقاطعة

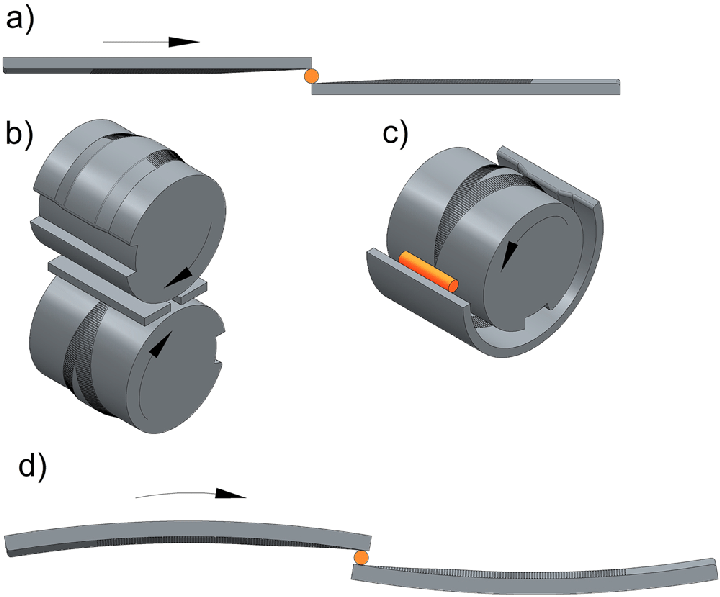

اعتمادًا على هندسة ونمط حركة الأدوات الإسفينية، يمكن تقسيم عملية الدرفلة الإسفينية المتقاطعة إلى ثلاثة أنواع رئيسية من العمليات. تُصمَّم كل طريقة لتناسب خصائص قطعة العمل ومتطلبات الدقة المحددة:

- أدوات ذات سطح محدب مع دوران متزامن: باستخدام أسطوانات محدبة مزدوجة أو متعددة على شكل إسفين تدور في نفس الاتجاه بنفس السرعة، تدور الكتلة في الاتجاه المعاكس بسبب الاحتكاك بينما يؤدي الضغط الشعاعي إلى تقليل واستطالة محورية.

- صفات: توزيع حمل موحد وتشوه مستقر. مناسب للأعمدة بأقطار تتراوح بين 6 و150 مم وأطوال تتراوح بين 40 و1200 مم. دقة تشكيل عالية (تفاوت أبعاد ±0.1 مم، خشونة سطح Ra1.6-3.2 ميكرومتر). يُستخدم عادةً في تشكيل المكونات الأساسية، مثل أعمدة نقل الحركة في السيارات وأعمدة كامات المحرك.

- مجموعة الأدوات الثابتة المقعرة – الدوارة المحدبة:

تكوين هجين، حيث يُقيّد تجويف مقعر ثابت هندسة السبيكة، بينما تُوفّر أداة الإسفين المحدبة الدوارة قوة دفع وضغطًا شعاعيًا. يتشوّه السبيكة تدريجيًا ضمن قيود التجويف.- صفات: دقة تشكيل موضعية عالية، قادرة على إنتاج مخاريط غير متماثلة وأخاديد خاصة. تُستخدم في أعمدة الطيران الخاصة والأعمدة المتدرجة غير القياسية في آلات البناء.

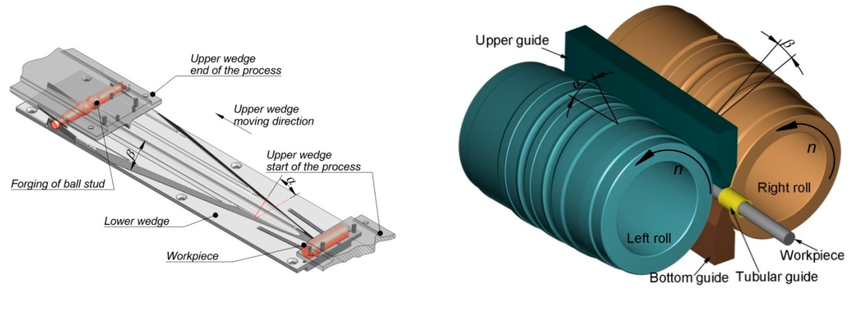

- أسافين مسطحة متقابلة ذات حركة خطية:

تتحرك أداتان مسطحتان على شكل إسفين بشكل خطي في اتجاهين متعاكسين، مما يؤدي إلى ضغط الكتلة شعاعيًا لتحقيق التخفيض والاستطالة المحورية.- صفات: هيكل قالب بسيط، تكاليف تصنيع وصيانة منخفضة، ومرونة في تعديل المعاملات. مناسب لإنتاج كميات متوسطة وصغيرة من الأعمدة الرفيعة، مثل مغازل النسيج وأعمدة نقل الحركة في آلات الطباعة، مما يقلل بفعالية من تكاليف تطوير العمليات واستثمار المعدات.

التصنيف والخصائص التقنية دحرجة الإسفين المتقاطع

| نوع العملية | تصميم الأدوات | حركة الأداة | وضع تشوه السبيكة | الأبعاد المطبقة | الدقة وجودة السطح | التطبيقات النموذجية |

| لفة متزامنة ذات سطح محدب | لفات ذات سطح محدب مزدوج/متعدد | الدوران المتزامن | التخفيض الشعاعي + الاستطالة المحورية | Ø6–150 مم، L40–1200 مم | التسامح ±0.1 مم، Ra1.6–3.2 ميكرومتر | أعمدة ناقل الحركة الرئيسية، أعمدة الكامات |

| مقعر ثابت + محدب دوار | تجويف ثابت + إسفين دوار | ثابت/دوار مدمج | تشكيل محيط معقد محلي | أعمدة غير متماثلة غير قياسية | دقة محلية عالية | أعمدة الطيران وأجزاء آلات البناء |

| أسافين مسطحة متقابلة (خطية) | أدوات الإسفين المسطحة | الحركة الخطية المعاكسة | التخفيض الشعاعي + الاستطالة المحورية | أعمدة نحيفة متوسطة إلى صغيرة | دقة متوسطة إلى عالية | مغازل النسيج، أعمدة المطبعة |

3.0الاختناقات التقنية الأساسية في عملية الدرفلة الإسفينية المتقاطعة: تصميم القالب وتحسينه

على الرغم من الكفاءة العالية ومزايا استخدام المواد في الدرفلة الإسفينية المتقاطعة (CWR)، إلا أن تصميم القالب وتحسينه لا يزالان التحديين الرئيسيين اللذين يحدان من تطبيقه على نطاق أوسع. وتتركز الصعوبات بشكل رئيسي في ثلاثة جوانب:

- تصميم المعلمات المعقدة: يجب تصميم القالب بدقة وفقًا لنموذج تغير قطر قطعة العمل، مع مراعاة معايير رئيسية مثل زاوية الإسفين، وطول منطقة الدخول، وميل منطقة الانتشار، وأبعاد منطقة التحجيم. تؤثر هذه المعايير بشكل مباشر على معدل تشوه السبيكة، وتوزيع الإجهاد والانفعال، وجودة التشكيل. ونظرًا لترابطها القوي، فإن الحصول على حل عملي غالبًا ما يتطلب تحليلًا متعدد الجوانب، مما يتطلب معرفة نظرية وخبرة عملية عالية من المصممين.

- متطلبات الدقة الصارمة في التصنيع: يجب أن تحقق أسطح العمل في القالب دقة محيطية في حدود ±0.05 مم، وخشونة سطحية أقل من 0.8 ميكرومتر (Ra) لضمان دقة الأبعاد وجودة سطح قطعة العمل. تتطلب هذه المتطلبات معدات متطورة، مثل مراكز التشغيل خماسية المحاور، وتقنية القطع بالتفريغ الكهربائي (EDM) السلكي، مما يؤدي إلى دورات إنتاج طويلة وتكاليف تصنيع عالية.

- عملية التجربة والخطأ التي تستغرق وقتًا وموارد: يعتمد تطوير القوالب التقليدية على عمليات "التصميم، التشغيل، التجربة، التعديل" المتكررة. لا تُنتج هذه العملية كميات كبيرة من الكتل المعيبة فحسب، بل تستنزف أيضًا موارد مصنع الدرفلة. عادةً، تمتد دورة التطوير من شهرين إلى ثلاثة أشهر، مما يزيد بشكل كبير من تكلفة ووقت تطوير العملية.

4.0تطبيق تحليل العناصر المحدودة (FEA) في عمليات الدرفلة الإسفينية المتقاطعة

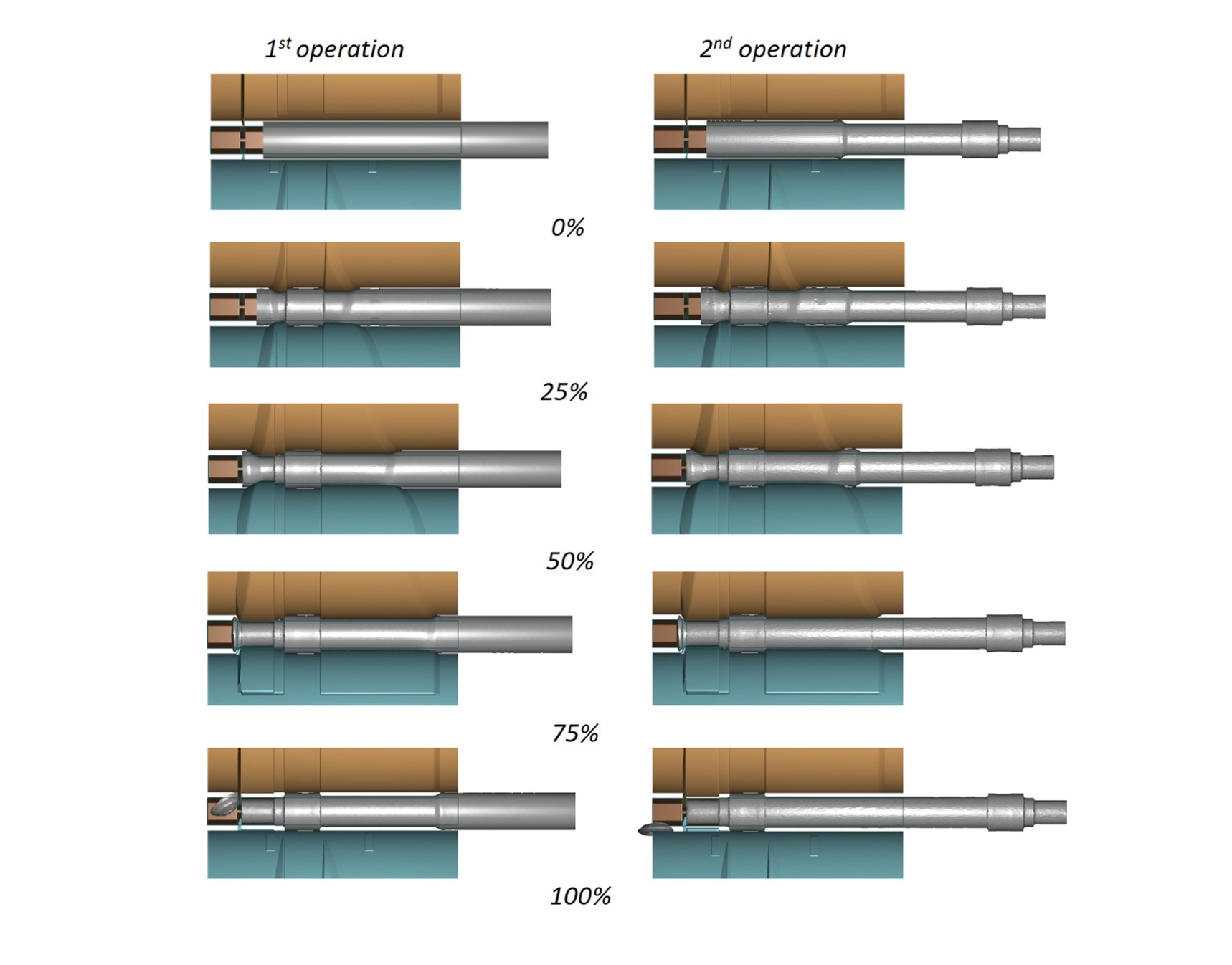

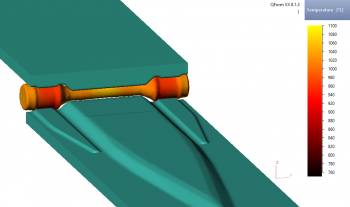

أصبحت محاكاة العناصر المحدودة أداةً أساسيةً في مواجهة تحديات تصميم القوالب وتحسين استقرار عملية الدرفلة الإسفينية المتقاطعة. وتتجلى مساهماتها بشكل رئيسي في أربعة مجالات:

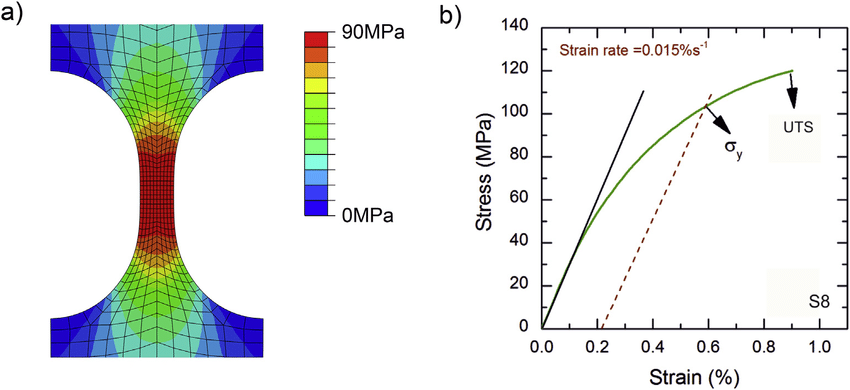

- التحسين الافتراضي لمعلمات القالب:

من خلال إنشاء نماذج عناصر محدودة مقترنة حراريًا-ميكانيكيًا، يُمكن محاكاة تشوه السبيكة تحت زوايا إسفينية ومعدلات تغذية ودرجات حرارة درفلة متفاوتة. تُمكّن توزيعات الإجهاد والانفعال ودرجة الحرارة الناتجة من التعرّف السريع على الظروف التي تُؤدي إلى عيوب مثل التشققات أو التداخلات. هذا يُتيح تحسين المعاملات في بيئة افتراضية، مما يُقلل بشكل كبير من الحاجة إلى التجارب الفيزيائية ويُخفّض تكاليف التطوير. - محاكاة متكاملة لسلسلة العملية بأكملها:

يُمكّن تحليل العناصر المحدودة (FEA) من نمذجة موحدة لعملية التشكيل المسبق بالدرفلة الإسفينية المتقاطعة - التشكيل اللاحق. يمكن نقل مجالات درجة الحرارة، وسجلات الإجهاد، والحالات المجهرية للسبائك المُشكّلة مسبقًا كظروف أولية لمحاكاة التشكيل اللاحق، مما يُحسّن دقة التنبؤ ويوفر مدخلات موثوقة لتحسين معاملات التشكيل. - التنبؤ والسيطرة على عيوب التشكيل:

يمكن للمحاكاة التنبؤ مسبقًا بالشقوق الداخلية المحتملة، وتداخلات السطح، والانحرافات البعدية، مع الكشف عن آليات تكوينها. بناءً على هذه المعلومات، يمكن تعديل معلمات القالب أو ظروف العملية (مثل درجة حرارة الدرفلة، ومعدل التغذية) لتقليل مخاطر العيوب بشكل فعال وضمان جودة التشكيل. - تراكم المعرفة ونقلها:

تُوفر مخرجات التصور، مثل خرائط منحنى الإجهاد والانفعال ومسارات التشوه، للمهندسين رؤى بديهية حول آليات العملية وتأثيرات المعاملات، مما يُختصر دورات التعلم. علاوة على ذلك، يُمكن هيكلة بيانات المحاكاة في قواعد بيانات موحدة للمعلمات، مما يدعم نقل المعرفة بشكل منهجي ويُقلل الاعتماد على الخبرة العملية.

معلمات القالب ودور المحاكاة في التحسين

| معلمة القالب | وظيفة | صعوبة التصميم | دور المحاكاة في التحسين |

| زاوية الإسفين | يتحكم في معدل تشوه السبيكة | اقتران قوي للمعلمات، يعتمد بشكل كبير على الخبرة | يتجنب التحسين الافتراضي الزوايا المفرطة أو غير الكافية |

| طول منطقة الدخول | يحدد اختراق المواد الأولية | متطلبات الدقة العالية | يؤدي تعديل FEA إلى تقليل دورات التجربة والخطأ |

| منحدر الانتشار | يتحكم في سرعة الامتداد الشعاعي | تأثير كبير على تخفيض السبيكة | تحليل توزيع الضغوط يرشد التصميم الأمثل |

| حجم منطقة التحجيم | يتحكم في الأبعاد النهائية والتشطيب السطحي | يتطلب دقة تصنيع على مستوى الميكرون | تتيح المحاكاة التنبؤ بدقة الأبعاد |

5.0التطبيقات الصناعية والمزايا التقنية للدرفلة الإسفينية المتقاطعة

بفضل كفاءتها العالية، وتوفيرها للمواد، وملاءمتها للإنتاج الضخم، تُستخدم تقنية الدرفلة الإسفينية المتقاطعة (CWR) على نطاق واسع في صناعات مثل السيارات والآلات والطاقة. تشمل سيناريوهات التطبيق النموذجية ما يلي:

- تصنيع السيارات:

تُستخدم على نطاق واسع في تصنيع أو تشكيل المكونات الرئيسية، مثل أعمدة مرفق المحرك، وأعمدة ناقل الحركة، وأنصاف أعمدة الدفع. وبالمقارنة مع الآلات التقليدية، يتحسن استخدام المواد بنسبة 30% إلى 40%، مما يُقلل بشكل كبير من تكاليف الوحدة. - الآلات والمعدات:

تُستخدم هذه التقنية لإنتاج أعمدة متوسطة وصغيرة الحجم، مثل مغازل أدوات الآلات، وأعمدة تشغيل آلات الطباعة، ومغازل آلات النسيج. بفضل دقتها العالية وبدل التشغيل المنخفض، تُقلل تقنية الدرفلة الإسفينية المتقاطعة من خطوات التشغيل اللاحقة، وتُعزز دقة التجميع واستقرار المعدات بشكل عام. - معدات الطاقة:

تُستخدم في تشكيل أعمدة مخروطية كبيرة، وأعمدة توصيل، ومقاطع أعمدة انتقالية في معدات طاقة الرياح والطاقة النووية والبترول. تضمن هذه العملية متانة كافية مع تقليل استهلاك المواد وتكاليف التصنيع.

حديث آلة دحرجة الإسفين المتقاطع تُستخدم على نطاق واسع في تصنيع السيارات لتشكيل أعمدة المرفق، وأعمدة ناقل الحركة، ومحاور القيادة.

ملخص المزايا التقنية:

- كفاءة عالية: يمكن أن ينتج وردية عمل واحدة آلاف الأجزاء، بكفاءة أعلى من التشغيل الآلي بمقدار 5 إلى 20 مرة.

- منخفضة التكلفة: تؤدي مدة الخدمة الطويلة للقالب وبدل التشغيل المنخفض إلى خفض تكاليف الإنتاج الإجمالية بنسبة 20%–50%.

- جودة فائقة: تتميز قطع العمل بتدفق مستمر للألياف وهياكل داخلية كثيفة، مع مقاومة التعب وأداء التأثير المتفوق بشكل كبير على الأجزاء المصنعة.

6.0اتجاهات التنمية المستقبلية واتجاهات البحث

مع تقدم التصنيع الذكي والتقنيات الرقمية، يتطور البحث والتطبيق في Cross-Wedge Rolling نحو الاتجاهات التالية:

- تصميم القالب الذكي:

تظهر أساليب تحسين المعاملات القائمة على الذكاء الاصطناعي والتعلم الآلي، مما يتيح التحديد التلقائي لزوايا الإسفين المثلى، ومعدلات التغذية، ودرجات حرارة الدوران من بيانات العناصر المحدودة واسعة النطاق. يُختصر هذا التطور دورات التصميم ويُحقق تصميمًا "خاليًا من التجارب". - محاكاة مقترنة متعددة الفيزياء:

ستتجاوز عمليات المحاكاة المستقبلية الاقتران الحراري الميكانيكي، لتشمل تطور البنية الدقيقة، وإعادة التبلور، وتحليل الإجهاد المتبقي. سيُمكّن هذا من التنبؤ بدقة أكبر بالخصائص الميكانيكية وعمر خدمة القطع المدلفنة. - تطبيقات المواد المتقدمة: لتلبية متطلبات تشكيل المواد التي يصعب تشويهها مثل الفولاذ عالي القوة وسبائك التيتانيوم وسبائك النيكل، سيركز البحث على مواد القوالب الجديدة المقاومة للتآكل وتقنيات تقوية السطح لإطالة عمر الأدوات وموثوقيتها.

- التصنيع الأخضر والحد من الكربون:

ومن المتوقع أن تعمل تقنية Cross-Wedge Rolling على خفض استهلاك الطاقة وانبعاثات الكربون بشكل أكبر، من خلال خفض درجات حرارة التسخين، وتحسين مسارات الدرفلة، وتحسين استخدام المواد، بما يتماشى مع أهداف التصنيع المستدام. - التكامل الرقمي لسلاسل العمليات:

سيتم دمج خطوط إنتاج درفلة الإسفين المتقاطعة المستقبلية رقميًا مع عمليات التشكيل والمعالجة الحرارية والفحص المباشر، مما يؤسس لنظام "التصميم - التصنيع - الفحص - التغذية الراجعة" المغلق. سيقود هذا التطوير الشامل لدرفلة الإسفين المتقاطعة نحو التصنيع الذكي.

7.0الأسئلة الشائعة

ما هي عملية الدرفلة الإسفينية المتقاطعة (CWR)؟

الدرفلة الإسفينية المتقاطعة هي تقنية تشكيل لقطع العمل المتماثلة دورانيًا، تعتمد على مبادئ التشوه البلاستيكي المعدني. من خلال تطبيق ضغط شعاعي مُتحكم به وقوى شد محورية عبر أدوات إسفينية الشكل، تُمكّن هذه العملية من تشكيل أعمدة ذات أشكال هندسية معقدة، مثل الدرجات والمخاريط.

كيف يفعل دحرجة الإسفين المتقاطع تختلف عن التصنيع التقليدي أو التشكيل الحر؟

تُشكّل الدرفلة الإسفينية المتقاطعة الأجزاء من خلال التشوه البلاستيكي المستمر، مما يوفر استخدامًا عاليًا للمواد، وكفاءة إنتاج عالية، ودقة أبعاد ثابتة. في المقابل، تُنتج عمليات التشغيل الآلي والتشكيل الحرّ كميات كبيرة من بدل التشغيل، وهدرًا كبيرًا للمواد، ودقة محدودة، وكفاءة منخفضة.

ما هي أنواع الأعمدة المناسبة لـ دحرجة الإسفين المتقاطع?

تُستخدم تقنية الدرفلة الإسفينية المتقاطعة في أعمدة نقل الحركة في السيارات، وأعمدة كامات المحركات، ومغازل آلات النسيج، وأعمدة نقل الحركة في آلات الطباعة، والأعمدة المتدرجة غير القياسية في آلات البناء. ويمكن استخدامها في إنتاج القطع المباشرة والتنفيذية.

ما هي مزايا دحرجة الإسفين المتقاطع?

- كفاءة إنتاج عالية: يمكن أن تنتج وردية عمل واحدة آلاف الأجزاء، بكفاءة أكبر من التشغيل الآلي بمقدار 5 إلى 20 مرة.

- استخدام المواد العالية: 80%–90%، أي حوالي 30%–40% أعلى من العمليات التقليدية.

- دقة عالية الأبعاد وجودة السطح: يمكن التحكم في التفاوتات في حدود ±0.1 مم، مع خشونة السطح Ra 1.6–3.2 ميكرومتر.

- عمر خدمة أطول للقالب: يمكن لمجموعة واحدة من القوالب معالجة عشرات الآلاف من الأجزاء، مما يقلل من تكاليف الإنتاج.

ما هي التحديات الرئيسية في دحرجة الإسفين المتقاطع تصميم القالب؟

يتطلب التصميم تحكمًا دقيقًا في معايير مثل زاوية الإسفين، وطول منطقة الدخول، وميل منطقة الانتشار، وأبعاد منطقة التحجيم. ترتبط هذه المعايير ارتباطًا وثيقًا وتؤثر بشكل مباشر على تشوه السبيكة وجودة التشكيل، مما يجعل عملية التصميم والتشغيل والتجربة معقدة للغاية.

مراجع

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287