1.0تعريف وخصائص التشكيل الأساسية

التشكيل بالطرق (Forging) عملية تصنيع تتضمن تشكيل المعدن باستخدام قوى ضغط موضعية. تُطبق الضربات بمطرقة (غالبًا مطرقة آلية) أو قالب. يُصنف التشكيل بالطرق عادةً حسب درجة الحرارة التي يُجرى عندها: التشكيل بالطرق الباردة (نوع من التشكيل البارد)، أو التشكيل بالطرق الدافئة، أو التشكيل بالطرق الساخنة (نوع من التشكيل الساخن). في النوعين الأخيرين، يُسخّن المعدن، عادةً في فرن. تتراوح أوزان القطع المطروقة من أقل من كيلوغرام إلى مئات الأطنان المترية. مارس الحدادون التشكيل بالطرق لآلاف السنين؛ وكانت المنتجات التقليدية أدوات المطبخ، والأدوات المعدنية، والأدوات اليدوية، والأسلحة الحادة، والصنج، والمجوهرات.

منذ الثورة الصناعية، تُستخدم القطع المطروقة على نطاق واسع في الآليات والآلات حيثما يتطلب أحد مكوناتها قوة عالية؛ وعادةً ما تتطلب هذه القطع المطروقة معالجة إضافية (مثل التشغيل الآلي) للحصول على قطعة نهائية. واليوم، تُعدّ صناعة التشكيل بالطرق صناعة عالمية رئيسية.

2.0التصنيف حسب درجة حرارة التشكيل

الأساس الرئيسي لتصنيف درجات الحرارة هو درجة حرارة إعادة تبلور المعدن، وهي النقطة الحرجة التي تُعيد عندها الذرات ترتيب نفسها لتكوين حبيبات جديدة. بناءً على ذلك، يُمكن تقسيم عملية التشكيل إلى تشكيل ساخن، وتشكيل دافئ، وتشكيل بارد.

2.1التشكيل الساخن

- نطاق درجة الحرارة: بالنسبة للصلب، عادة ما تكون درجة الحرارة 950–1260 درجة مئوية (تختلف باختلاف المعادن والسبائك).

- المميزات الرئيسية:

- مرونة معدنية ممتازة، وقابلية تشكيل جيدة، وقوة تشكيل منخفضة.

- يتم تعويض التصلب الناتج عن العمل عن طريق إعادة التبلور، مما يؤدي إلى انخفاض الضغط الداخلي.

- قد ينتج عنه مقياس أكسيد، مما يؤدي إلى انخفاض تشطيب السطح ودقة الأبعاد.

- التطبيقات: تشكيلات كبيرة (مثل الأعمدة والمحاور)، وتشكيل خشن لسبائك عالية القوة. مناسب للإنتاج بالجملة حيث لا يتطلب دقة عالية.

2.2التشكيل الدافئ

- نطاق درجة الحرارة: أقل من درجة حرارة إعادة التبلور، ولكن أعلى من نطاق التشكيل البارد. للصلب، عادةً ما تتراوح بين 650 و950 درجة مئوية.

- المميزات الرئيسية:

- مقياس ضئيل أو بدون مقياس، تشطيب سطحي أفضل مقارنة بالتشكيل الساخن.

- دقة الأبعاد بين التشكيل الساخن والبارد، وقوة التشكيل أقل من التشكيل البارد.

- قابلية التشكيل منخفضة قليلاً مقارنة بالتشكيل الساخن؛ وتتطلب التحكم الدقيق في درجة الحرارة لمنع التشقق.

- التطبيقات: الأجزاء الدقيقة المتوسطة إلى الصغيرة مثل قطع التروس، حيث تكون جودة السطح مطلوبة ولكن دقة التشكيل البارد الشديدة غير ضرورية.

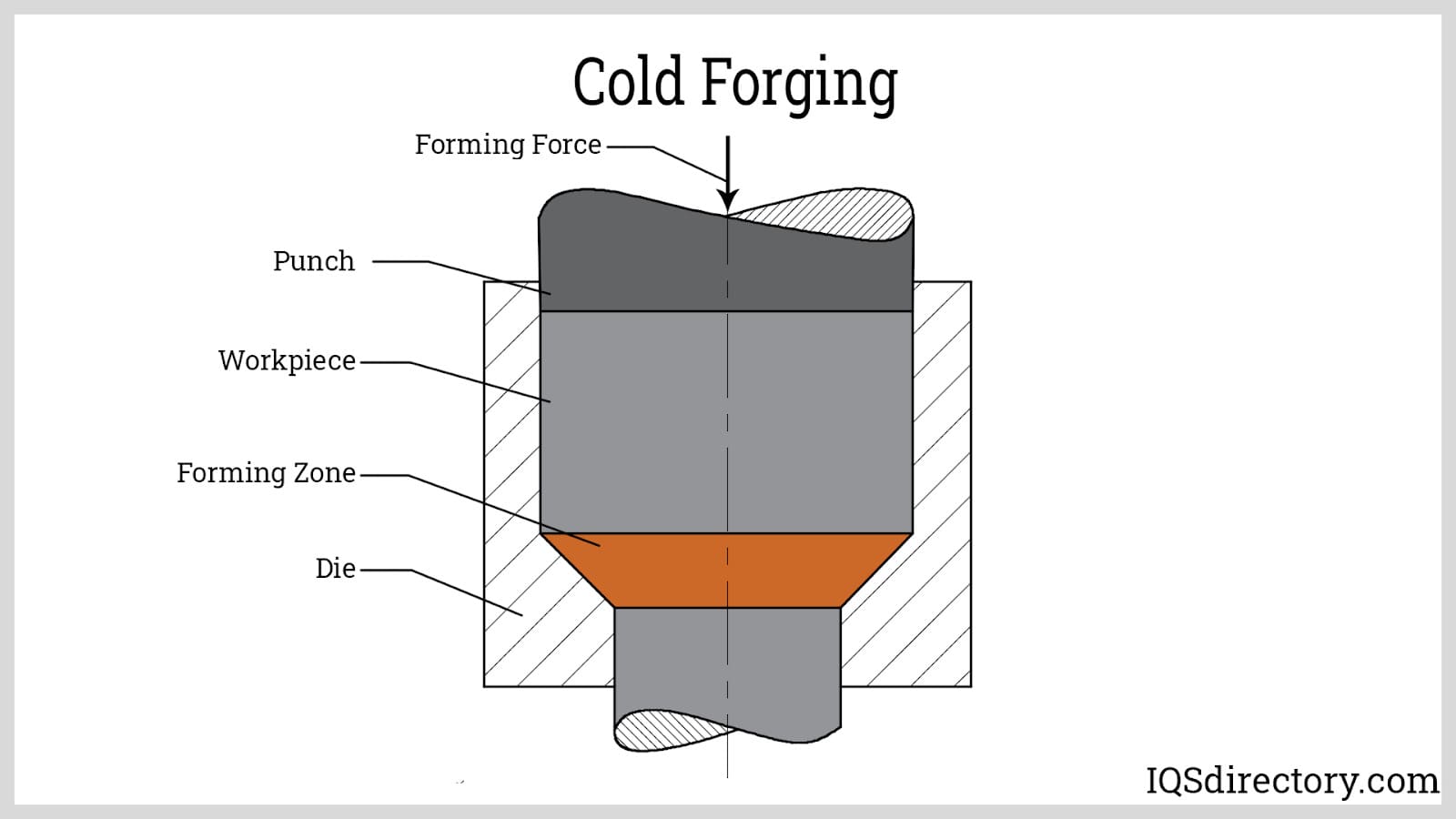

2.3التشكيل البارد

- نطاق درجة الحرارة: بالنسبة للصلب، عادة ما تكون درجة حرارة الغرفة حوالي 150 درجة مئوية؛ ويتم تشكيل الألومنيوم والنحاس على البارد في درجة حرارة الغرفة، في حين تعتبر درجة حرارة 200-400 درجة مئوية هي درجة التشكيل الدافئ لتحسين اللدونة وتقليل أحمال التشكيل.

- المميزات الرئيسية:

- لا أكسدة، تشطيب سطحي عالي، قادر على تحقيق التسامح ±0.3 مم.

- يؤدي التصلب الكبير في العمل إلى تحسين قوة الخضوع ومقاومة التعب.

- تتطلب قوة تشكيل عالية ومعدات قوية؛ وتقتصر على المعادن المطيلة مثل الألومنيوم والنحاس والفولاذ منخفض الكربون.

- التطبيقات: المثبتات الدقيقة (المسامير، والبراغي) والمكونات الهيكلية الصغيرة (حلقات المحمل) حيث يجب تلبية متطلبات التجميع بشكل مباشر.

القراءة الموصى بها:عملية التشكيل البارد: المبادئ والمزايا والتطبيقات والتقنيات الرئيسية

3.0التصنيف حسب قيد القالب

يمكن أيضًا تصنيف عملية التشكيل وفقًا لمدى إحاطة القالب: التشكيل بالقالب المفتوح والتشكيل بالقالب المغلق.

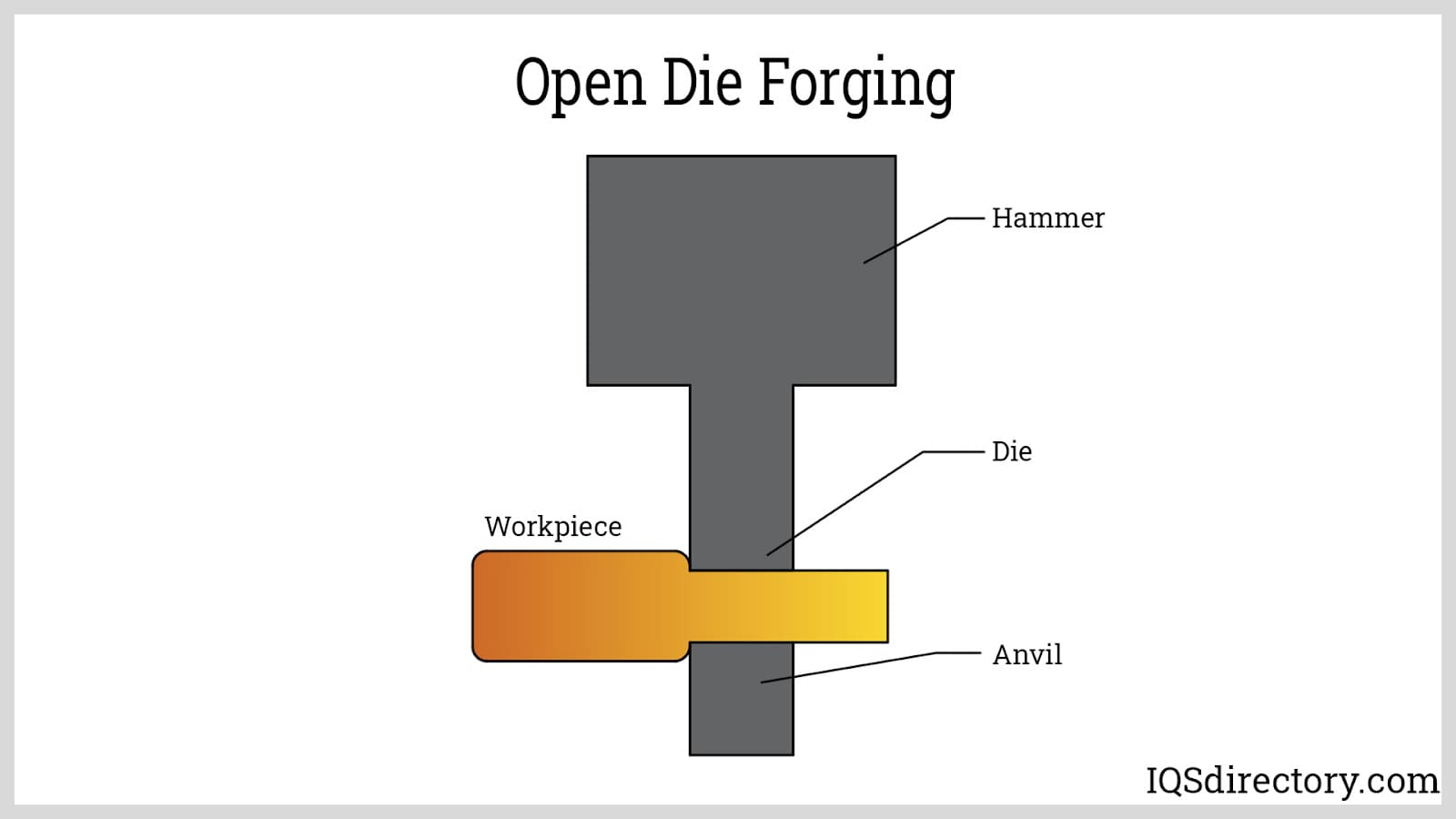

3.1التشكيل بالقالب المفتوح (تشكيل سميث)

- مبدأ العملية: يستخدم قوالب تُغلّف قطعة العمل جزئيًا فقط. يُشكّل المعدن المُسخّن بالطرق أو الضغط المتكرر مع تدفقه بحرية للخارج، مما يتطلب إعادة تموضع يدويًا.

- المميزات: هيكل قالب بسيط، منخفض التكلفة، قادر على إنتاج تشكيلات كبيرة أو غير منتظمة. يمكن توجيه تدفق الحبيبات لتعزيز المتانة. مناسب للإنتاج بكميات صغيرة أو حسب الطلب.

- العيوب: يعتمد على المشغل، اتساق أبعاد ضعيف، بدل تشغيل مرتفع، استخدام منخفض للمواد.

- المنتجات النموذجية: أعمدة كبيرة، وأقراص، وكتل، وأجزاء صناعية مخصصة.

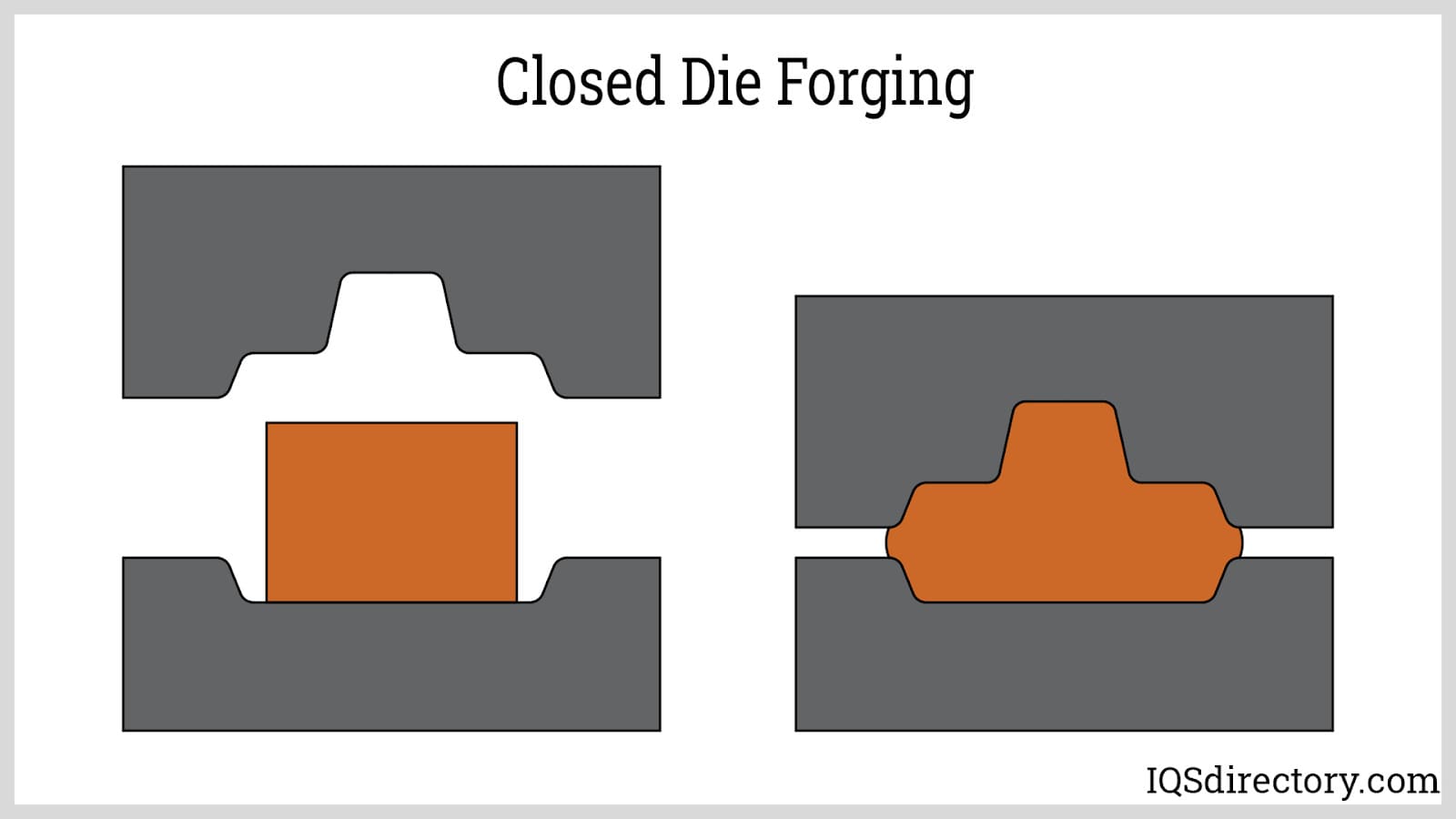

3.2التشكيل بالقالب المغلق (التشكيل بالقالب الانطباعي)

- مبدأ العملية: تُشكّل القوالب العلوية والسفلية تجويفًا يتوافق مع هندسة القطعة. تملأ الكتل المُسخّنة مسبقًا التجويف تحت الضغط؛ وتتدفق المادة الزائدة على شكل وميض، ثم تُقلّم لاحقًا. يُغلّف التشكيل بدون وميض التجويف بالكامل لتجنب الوميض.

- المميزات: دقة أبعاد عالية، وإمكانية تكرار ممتازة، ومناسبة للإنتاج بكميات كبيرة. يتوافق تدفق الحبيبات مع هندسة القطعة، مما يُحسّن الخواص الميكانيكية.

- العيوب: تصميم قالب معقد، وتكاليف تصنيع عالية، ومتطلبات صارمة للسبائك والتزييت للتشكيل بدون وميض. استثمار أولي مرتفع.

- المنتجات النموذجية: مكونات السيارات (قضبان التوصيل، التروس)، أجزاء الأدوات، الهياكل الدقيقة المتوسطة إلى الصغيرة.

4.0التصنيف حسب المعدات والتشغيل

4.1التشكيل بالقطرات

- مبدأ: يستخدم التشكيل بالقطر مطرقة أو مكبسًا، يعمل بالبخار أو الهيدروليكية أو الهوائية أو الكهربائية، يسقط على قطعة العمل لتشويهها فورًا. يوجد نوعان من التشكيل بالقالب المفتوح والقالب المغلق. يتطلب التشكيل بالقالب المفتوح إعادة وضع قطعة العمل يدويًا، بينما يسمح التشكيل بالقالب المغلق بتدفق المواد الزائدة على شكل وميض. غالبًا ما تستخدم الإعدادات الحديثة مطرقة تشكيل هوائية لتقديم تأثير متحكم به وعالي التردد، وتحسين الاتساق وتقليل إجهاد المشغل.

- التطبيقات: مثالي للأجزاء المتوسطة والصغيرة، مثل الأعمدة، والأدوات الزراعية، والمكونات الميكانيكية. يُمكن للتشكيل بالقطرات المفتوحة إنتاج أشكال كبيرة أو غير منتظمة حيث يكون اتجاه تدفق الحبوب بالغ الأهمية.

- المزايا والقيود: تشوه سريع، خصائص اتجاهية قوية؛ ومع ذلك، تعتمد دقة الأبعاد على مهارة المشغل، ويلزم التشذيب السريع للتشكيل بالقالب المغلق.

4.2تشكيل بالضغط

- مبدأ: يعتمد التشكيل بالضغط على ضغط بطيء ومستمر بدلاً من الصدمات، مما يوفر تشوهًا معدنيًا موحدًا. يمكن إجراؤه باستخدام قوالب مفتوحة أو مغلقة مع مكابس ميكانيكية أو هيدروليكية.

- التطبيقات: مناسب للمكونات الكبيرة أو المعقدة، بما في ذلك أعمدة المرفق، وقضبان التوصيل، والأجزاء الهيكلية التي تتطلب توزيعًا متساويًا للضغط.

- المميزات: تشوه متحكم فيه، وتحسين تشطيب السطح، ودقة تفاصيل أفضل باستخدام القوالب الساخنة.

- القيود: أبطأ من عملية التشكيل بالسقوط وتكلفة المعدات الأولية أعلى.

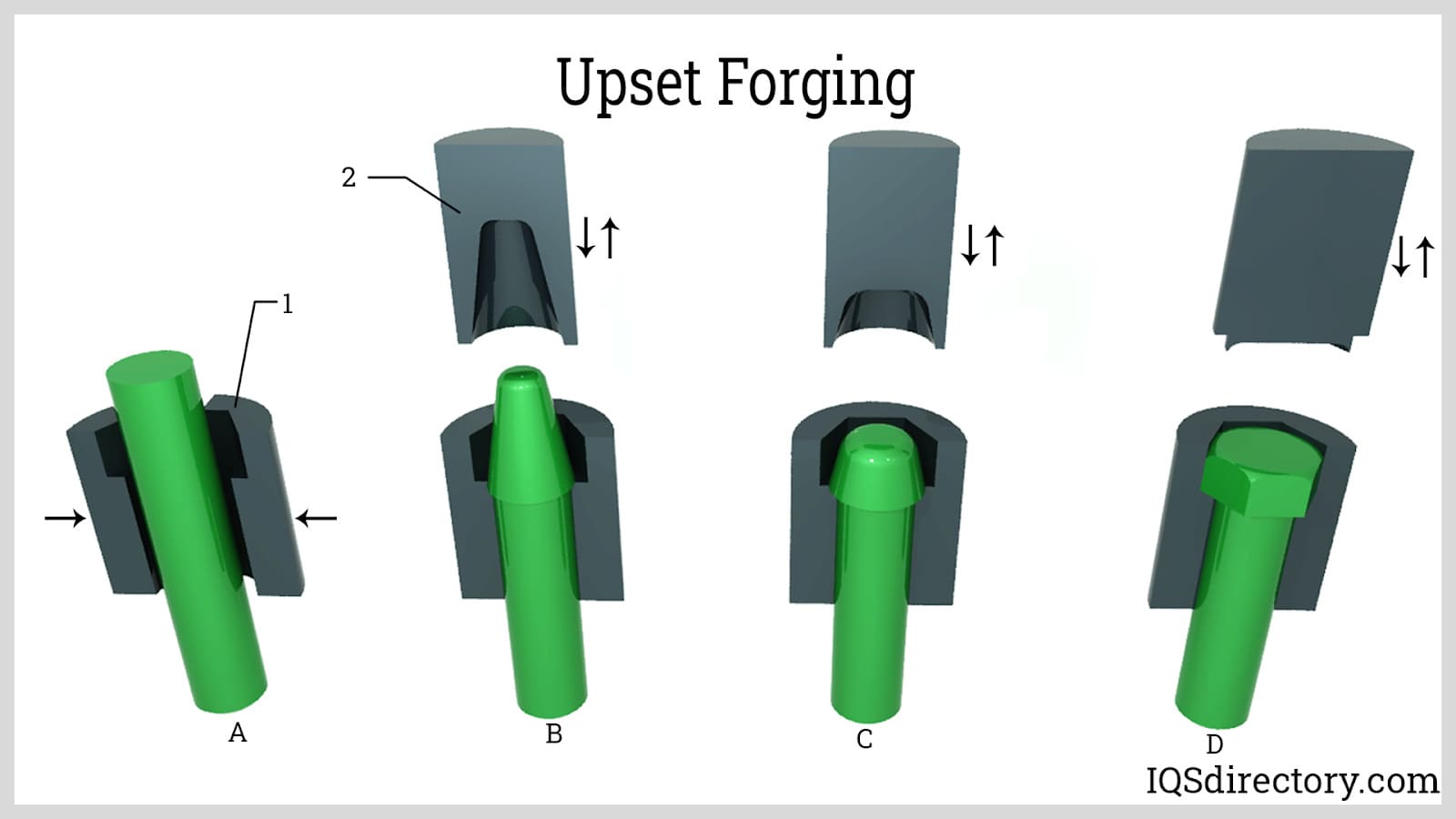

4.3تزوير مضطرب

- مبدأ: في التشكيل بالطرق، يُضغط القضيب أو السبيكة محوريًا، مما يُقصّر طوله ويزيد قطره. تتيح القوالب متعددة التجاويف تشكيلًا متتاليًا للعناصر.

- التطبيقات: المثبتات (البراغي، البراغي)، وصمامات المحرك، والوصلات، وغيرها من القطع التي تتطلب توسيع القطر. يمكن لخطوط الإنتاج عالية الإنتاج إنتاج عشرات إلى مئات القطع في الدقيقة.

- ملحوظة: غالبًا ما يتم دمجها في الأنظمة الآلية للمثبتات في الإنتاج الحديث.

4.4التشكيل الساخن التلقائي

- مبدأ: تجمع خطوط التشكيل الساخن الآلية بين التسخين وإزالة الترسبات والقص والتشكيل عبر محطات متعددة. تُقلل العمليات الخالية من الوميض من هدر المواد وتُحسّن الكفاءة.

- التطبيقات: إنتاج كميات كبيرة من الأجزاء المتماثلة الصغيرة والمتوسطة الحجم مثل مكونات السيارات.

- المزايا والقيود: إنتاجية عالية وجودة ثابتة؛ يعتمد معدل الإنتاج والتفاوتات على هندسة القطع. تبلغ استثمارات المعدات ملايين الدولارات، وعادةً ما تُصمم خطوط الإنتاج لقطع صغيرة متماثلة.

العديد من الحديث آلات التشكيل بالدرفلة باستخدام الحاسب الآلي يتم استخدامها في خطوط التشكيل الساخن الآلية للتحكم في التشوه الدقيق وضمان إمكانية التكرار عبر دفعات كبيرة.

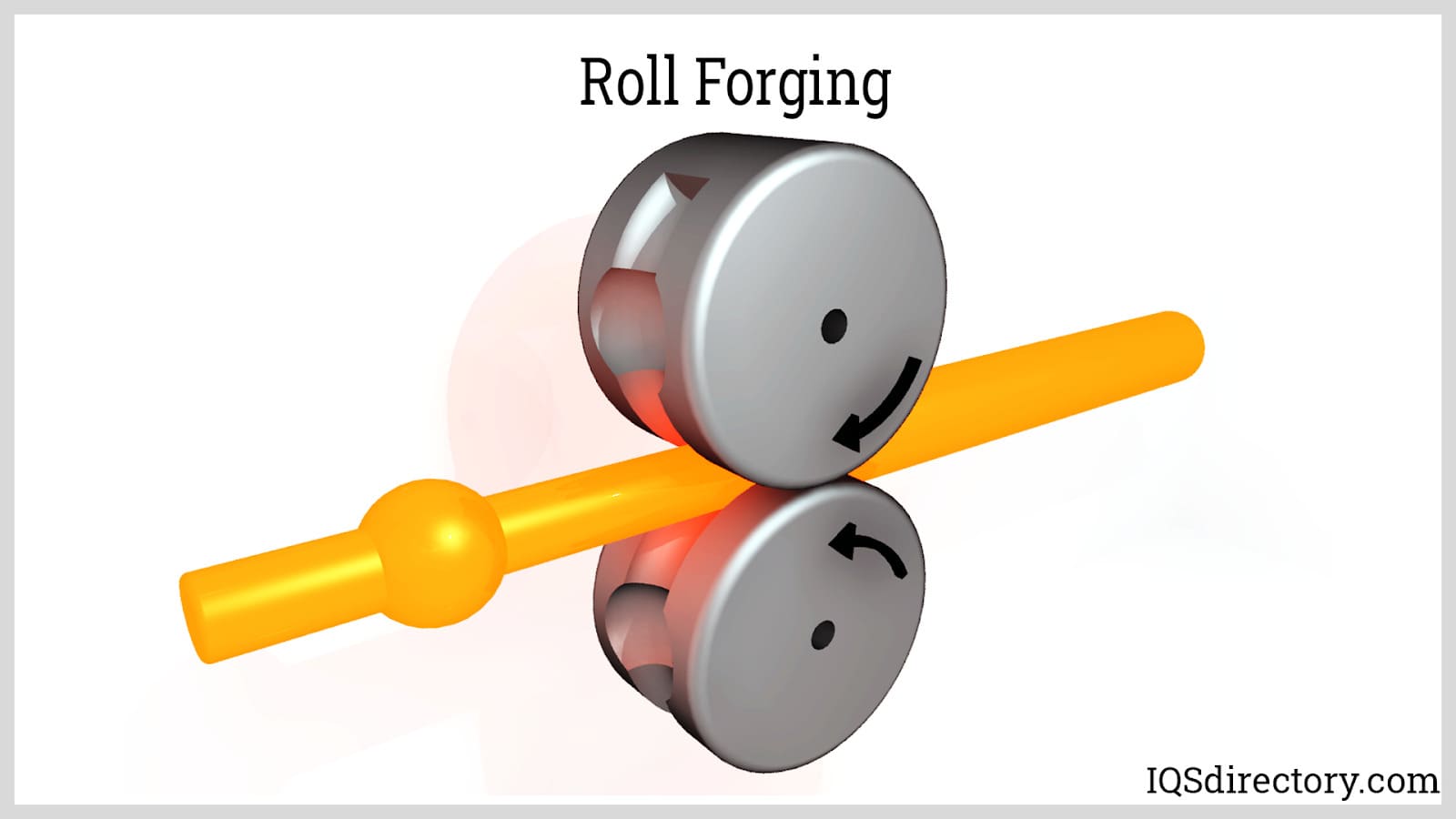

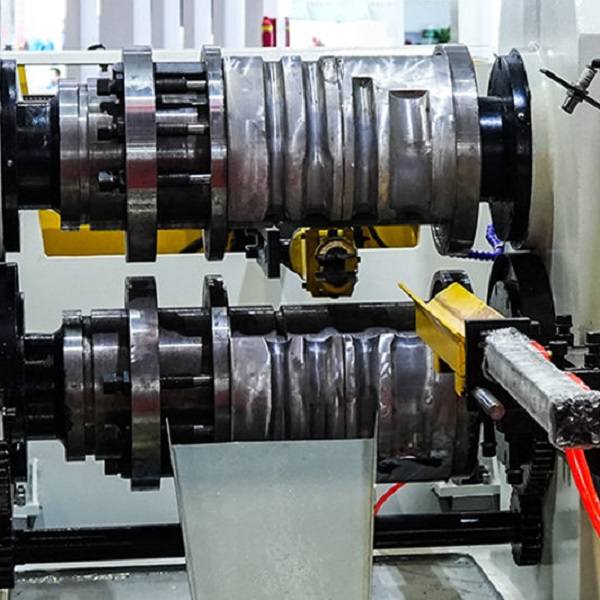

4.5تشكيل اللفائف

- مبدأ: تمر القضبان الساخنة عبر بكرات محززة لتقليل السُمك وإطالة قطعة العمل. ويتم الحصول على الشكل النهائي من خلال تمريرات متعددة أو تغييرات في البكرات.

- التطبيقات: الأعمدة، والمحاور، والينابيع، وقطع الأدوات.

- المميزات: تدفق حبيبات موحد وبدون وميض، مناسب للإنتاج المستمر للمكونات الطويلة.

آلات التشكيل بالدرفلة باستخدام الحاسب الآلي توفير التحكم الدقيق في سرعة اللفة، والفجوة، ودوران الكتلة، مما يضمن الاتساق الأبعادي وتدفق الحبوب المتكرر.

4.6تدحرج الحلقة

- مبدأ: تُنتج عملية درفلة الحلقات حلقاتٍ سلسة عن طريق ضغط الكتل المجوفة بين اللفائف. يتمدد القطر الداخلي مع التحكم في سمك الجدار. تتراوح الأحجام من الحلقات الصناعية الصغيرة إلى قواعد توربينات الرياح الكبيرة.

- التطبيقات: سباقات المحامل، الحواف، الحلقات الهيكلية الكبيرة.

- المزايا والقيود: كفاءة عالية للمواد، وتدفق الحبوب محاذي محيطيًا؛ يتطلب قضبانًا مجوفة مشكلة مسبقًا.

متقدم آلات لف الحلقات CNC و آلات الدرفلة الحلقية الشعاعية والمحورية توفير التحكم الآلي في توسيع الحلقة، ودوران المغزل، وسمك الجدار، مما يسمح بإنتاج حلقات معقدة ذات شكل شبكي قريب من الشكل الصافي.

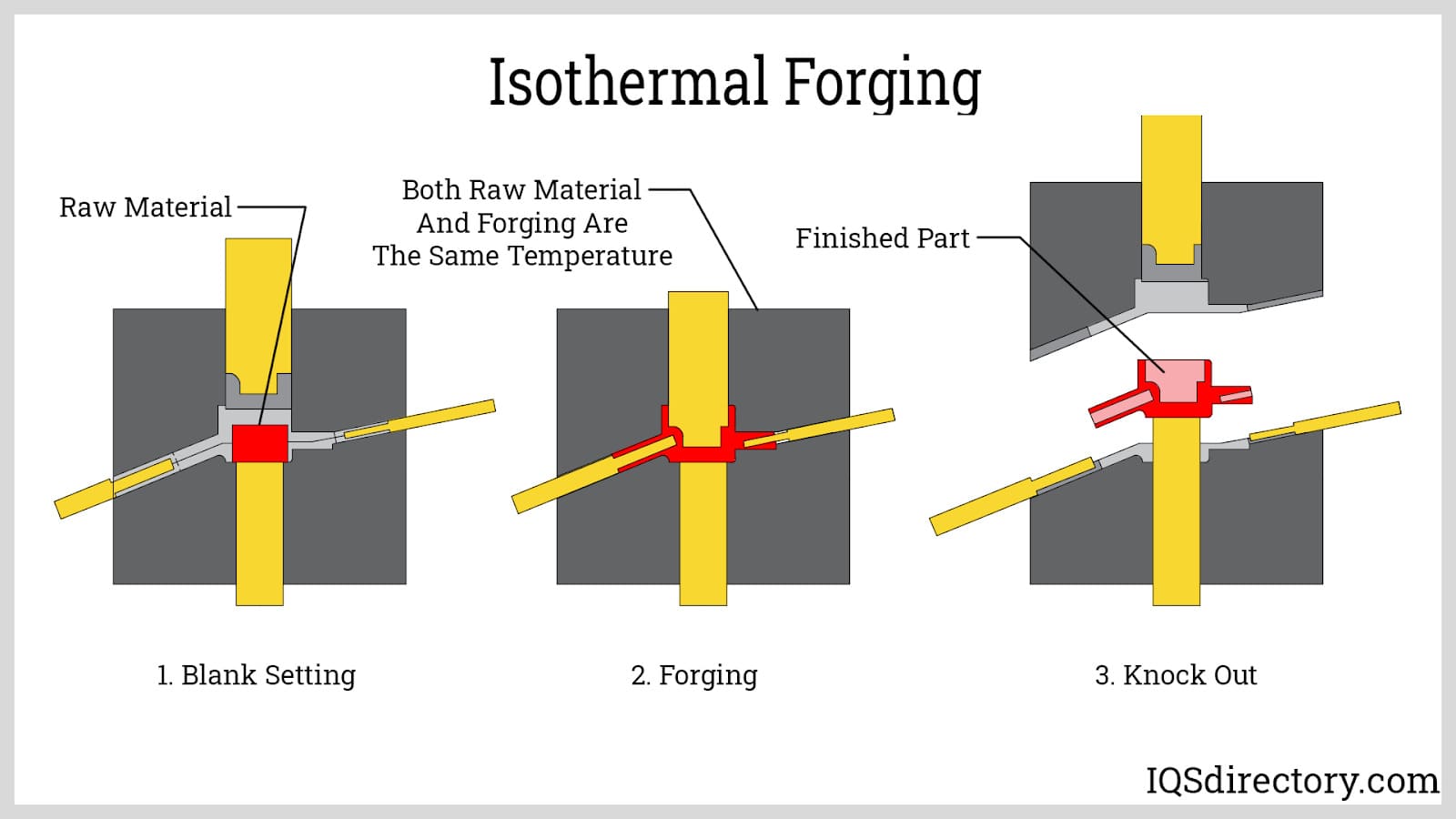

4.7التشكيل الحراري المتساوي

- مبدأ: يتم الحفاظ على القالب والكتلة عند درجات حرارة متطابقة تقريبًا لتقليل التشقق والسماح بالتشوه المنتظم.

- التطبيقات: سبائك يصعب تشويهها، ومكونات الفضاء مثل شفرات التوربينات.

- المميزات: تحكم ممتاز في البنية الدقيقة وتقليل تكوين العيوب.

- القيود: تتطلب قوالب متخصصة وتحكمًا دقيقًا في درجة الحرارة؛ دورات أبطأ من الطرق الساخنة التقليدية.

4.8التشكيل بالحث

- مبدأ: يقوم الحث الكهرومغناطيسي بتسخين الكتل بسرعة وبشكل موضعي قبل التشكيل، وغالبًا ما يقترن بالتشكيل بالضغط أو بالتزوير.

- التطبيقات: مكونات السيارات والطيران التي تتطلب تشوهًا موضعيًا في درجات حرارة عالية.

- المميزات: تدفئة فعالة، وحجم أقل، وعملية متسقة، ومراقبة دقيقة للمناطق الساخنة.

- القيود: استثمار كبير في المعدات؛ يقتصر على حجم قطعة العمل وتصميم الملف.

5.0العمليات المساعدة في التشكيل

لا يعتمد الأداء النهائي للمكون المطروق على عملية التشكيل نفسها فحسب، بل يعتمد أيضًا على سلسلة من العمليات المساعدة المصممة لتحسين الجودة المعدنية. تشمل التقنيات الداعمة الرئيسية التلدين، والتطبيع، وتزييت القالب.

التلدين:

- غاية: تحسين ليونة المعدن وقابليته للتصنيع، وتخفيف الضغوط الداخلية الناتجة أثناء التشكيل، وتقليل صلابته.

- عملية: يُسخّن التشكيل إما فوق درجة حرارة إعادة التبلور (التشكيل بعد التسخين) أو تحتها (التشكيل قبل التبريد)، ويُحفظ لفترة محددة، ثم يُبرّد بطريقة مُتحكم بها. يُستخدم تعديل معدل التبريد لتحسين حجم الحبيبات، حيث تُحسّن الحبيبات الدقيقة من صلابتها.

- طلب:تمنع عملية التلدين بعد التشكيل الساخن التشقق أثناء التشغيل اللاحق، بينما تعمل عملية التلدين الكروي قبل التشكيل البارد على تحسين الهياكل اللؤلؤية وتحسين اللدونة وتقليل أحمال التشكيل.

التلطيف:

- غاية:تحقيق التوازن بين صلابة ومتانة التشكيل، وتقليل الهشاشة بعد التبريد، وتثبيت دقة الأبعاد.

- عملية:يُعاد تسخين التشكيل المُخمَّد إلى درجة حرارة أقل من النقطة الحرجة (عادةً ما تتراوح بين ٢٠٠ و٦٠٠ درجة مئوية للصلب)، ويُحفظ لفترة محددة، ثم يُبرَّد. تنخفض الصلابة وتزداد المتانة مع ارتفاع درجات حرارة التلطيف.

- طلب:تتطلب المكونات المعرضة للتأثير أو التحميل الدوري (على سبيل المثال، أعمدة المرفق، التروس) عملية التبريد لتحقيق مزيج من القوة العالية والصلابة العالية.

تزييت القالب:

- وظيفة:تقليل الاحتكاك بين المعدن والقوالب، ومنع العيوب السطحية أو التشوه على شكل برميل، مع إطالة عمر القالب وتسهيل تدفق المعدن بشكل صحيح إلى تفاصيل التجويف.

- متطلبات:تتطلب عملية التشكيل بالطرق الساخن مواد تشحيم مقاومة لدرجات الحرارة العالية (على سبيل المثال، القائمة على الجرافيت)، في حين تتطلب عملية التشكيل بالطرق البارد مواد تشحيم منخفضة الاحتكاك وقابلة للإزالة بسهولة (على سبيل المثال، القائمة على الصابون المعدني).

6.0اختيار المعادن للتشكيل

يمكن تشكيل جميع المعادن والسبائك تقريبًا، إلا أن اختيار المادة يعتمد على الاستخدام المقصود ومتطلبات أداء المكون النهائي. المعادن الصناعية الشائعة وخصائصها هي كما يلي:

| المعدن / السبائك | الخصائص الرئيسية | عمليات التشكيل المناسبة | التطبيقات النموذجية |

| الفولاذ الكربوني والسبائكي | قوة عالية، تكلفة منخفضة، قابلية ممتازة للتشكيل الساخن، استجابة جيدة للمعالجة الحرارية | التشكيل بالطرق الساخن، التشكيل بالطرق الدافئ | أعمدة الكرنك للسيارات، وأجزاء الآلات الزراعية، والأدوات |

| الفولاذ المقاوم للصدأ | مقاومة ممتازة للتآكل، نسبة عالية من القوة إلى الوزن | إن التشكيل بالطرق الساخن والتشكيل بالطرق الدافئ هما أمران شائعان؛ أما التشكيل بالطرق البارد فهو ممكن بالنسبة للدرجات الأوستنيتية (مثل 304/316)، في حين أن الدرجات المارتنسايتية أو التصلب بالترسيب قد تتطلب التشكيل بالطرق الدافئ أو الساخن | مكونات المعدات الكيميائية، مثبتات الطيران |

| الألومنيوم وسبائك الألومنيوم | كثافة منخفضة، ليونة ممتازة، قابلية ممتازة للتشكيل البارد | التشكيل البارد، التشكيل الدافئ | الأجزاء الهيكلية خفيفة الوزن (على سبيل المثال، عجلات السيارات، والهياكل الإلكترونية) |

| التيتانيوم وسبائك التيتانيوم | قوة عالية، ومقاومة ممتازة لدرجات الحرارة العالية والتآكل، يصعب تشويهها | التشكيل بالطرق الساخنة، التشكيل بالطرق المتساوي الحرارة | شفرات محركات الطائرات، دعامات المركبات الفضائية |

| النحاس والبرونز | موصلية كهربائية ممتازة، ليونة عالية، سطح أملس في التشكيل البارد | التشكيل البارد، التشكيل الدافئ | الموصلات الكهربائية والصمامات ومكونات الأجهزة |

6.1التشكيلات المعدنية مقابل عمليات التصنيع الأخرى

تنبع مزايا المسبوكات من تشوهها البلاستيكي الصلب وبنية حبيباتها المُحسّنة. وتختلف خصائصها اختلافًا كبيرًا عن المنتجات المصبوبة والملحومة والمُشغّلة آليًا:

المسبوكات مقابل المسبوكات

| أبعاد المقارنة | المسبوكات | الصب |

| السلامة الهيكلية | خالية من المسامية والعيوب الشجرية؛ تدفق الحبوب يتبع هندسة الأجزاء؛ القوة عادة أعلى بمقدار 20% من المسبوكات المكافئة | عرضة لمسامية الغاز وعيوب الانكماش؛ اتجاه الحبوب العشوائي؛ مقاومة التعب المنخفضة |

| التسامح والتعقيد | قدرة محدودة على التعامل مع الجدران الرقيقة أو التجاويف العميقة؛ حيث تتطلب التسامحات الأوسع التشغيل الآلي | قادرة على إنشاء أشكال هندسية معقدة بتفاصيل دقيقة؛ غالبًا ما تكون على شكل شبكة تقريبًا مع الحد الأدنى من المعالجة الثانوية |

| استخدام المواد | يؤدي التشكيل الساخن إلى إنتاج وميض (فقدان مادة 10–20%)؛ بينما يحقق التشكيل البارد/التشكيل بدون وميض كفاءة أعلى | تتضمن عملية الصب بوابات ورافعات (فقدان المواد 20–30%)، ولكن القدرة على الشكل الصافي القريب أعلى |

| اعتبارات التكلفة | تكلفة القالب عالية؛ اقتصادية للإنتاج بكميات كبيرة | تكلفة القالب منخفضة (على سبيل المثال، الصب الرملي)؛ أكثر اقتصادا للتشغيلات ذات الحجم المنخفض |

التشكيلات مقابل التجميعات الملحومة:

- قوة:المسبوكات هي هياكل من قطعة واحدة خالية من عيوب اللحام (مثل المسامية، وعدم اكتمال الاندماج)، مما يوفر مقاومة ثابتة للصدمات والتعب. تُعتبر اللحامات في التجميعات الملحومة "نقاط ضعف" معرضة لظهور التشققات تحت تركيز الإجهاد.

- استخدام المواد:تُكتسب المسبوكات شكلها من خلال التشوه بأقل قدر من الخردة. تتطلب الهياكل الملحومة قطعًا وتجميعًا متعددًا، مما يؤدي إلى فقدان أكبر للمواد.

- كفاءة الإنتاج:يمكن أتمتة عمليات التشكيل بدرجة كبيرة للإنتاج الضخم، في حين تتطلب التجميعات الملحومة اللحام اليدوي أو الآلي، بالإضافة إلى الاختبارات غير المدمرة الإضافية (على سبيل المثال، التفتيش بالأشعة السينية)، مما يزيد من تعقيد العملية.

المسبوكات مقابل قضبان التسليح الآلية:

- بنية الحبوب:في عمليات التشكيل، يتبع تدفق الحبيبات هندسة القطعة، مما يعزز قوة الاتجاه. تقطع الآلات الحبيبات، مما يقلل من مقاومة التعب.

- نطاق الحجم:يمكن للمطروقات إنتاج مكونات من أقل من 1 بوصة إلى أكثر من 450 طنًا، في حين أن التشغيل الآلي يقتصر على أحجام المخزون المتاحة.

- يكلف:تُقلل عمليات التشكيل بالطرق شبه الشبكي من عمليات التشغيل اللاحقة، مما يُخفض تكاليف الإنتاج الضخم. قد تصل نفايات التشغيل إلى ما بين 30 و501 طنًا لكل طن من المواد الخام.

7.0عيوب التشكيل الشائعة وأسبابها

على الرغم من أن عملية التشكيل بالطرق عملية راسخة ومتطورة، إلا أن العيوب قد تظهر نتيجةً لعيوب في التصميم، أو أخطاء تشغيلية، أو مشاكل تتعلق بالمواد. وفيما يلي تلخيص لأهم أنواع عيوب التشكيل بالطرق، ومظاهرها، وأسبابها الجذرية:

| نوع العيب | المظهر | الأسباب الرئيسية |

| الفراغات | التجاويف الداخلية أو المناطق غير المملوءة داخل المعدن | تسخين غير متساوٍ للسبائك، تصميم غير مناسب للقالب مما يحد من تدفق المعدن، احتباس الغاز |

| الشقوق | انقطاعات خطية على السطح أو داخل التشكيل | درجة حرارة غير كافية (ضعف اللدونة)، قوة تشكيل مفرطة، نصف قطر القالب الصغير يسبب تركيز الإجهاد |

| لفات | طبقات كاذبة ناجمة عن طي المادة على نفسها | تدفق غير كافٍ للمواد، تصميم غير مناسب لتجويف القالب مما يؤدي إلى ارتداد المعدن |

| الإغلاق البارد (اللفات/الدرزات) | عيوب الطيات السطحية التي تشكل مناطق ضعيفة | انخفاض درجة حرارة التشكيل (تدفق المعدن ضعيف)، وعدم كفاية تهوية القالب مما يؤدي إلى انسداد الغاز |

| فلاش زائد | المواد الزائدة عن الحدود المقصودة | كتلة كبيرة الحجم، خلوص غير مناسب لإغلاق القالب، ضغط غير كافٍ في التشكيل بالقالب المغلق |

| خدوش السطح | علامات أو انبعاجات سطحية غير منتظمة | أسطح القالب المهترئة، والتزييت غير الكافي، وعدم إزالة الترسبات الكلسية بشكل كافٍ من السبيكة مما يتسبب في ترسب الترسبات الأكسيدية |

| بنية الحبوب الفقيرة | توزيع الحبوب الخشن أو غير المتساوي | ارتفاع درجة الحرارة يؤدي إلى نمو الحبوب، والتشوه غير الكافي الذي يسبب إعادة التبلور غير المكتمل، ومعدلات التبريد غير المنضبطة |

7.1معدات تشكيل النواة

يعتمد اختيار معدات التشكيل على نوع العملية وحجم المكون. تشمل الآلات الرئيسية ووظائفها ما يلي:

- فرن التشكيل: يوفر درجة حرارة التشكيل المطلوبة. تعتمد الأنظمة الحديثة بشكل أساسي على التسخين بالغاز أو الكهرباء. تتيح أفران الحث، المستخدمة في التشكيل الساخن الآلي أو التشكيل بالحث، تسخينًا سريعًا وموضعيًا.

- مطرقة الطاقة: المعدات الأساسية للتشكيل بالسقوط. تُصنف حسب مصدر الطاقة إلى مطارق بخارية، ومطارق هيدروليكية، ومطارق كهربائية. تتراوح أوزان الكباش من حوالي ٢٣٠ كجم (للاستخدامات الصغيرة) إلى عدة أطنان (للاستخدامات الكبيرة)، مما يُوفر قوة تشوه عالية التأثير.

- آلة الضغط: تتراوح قدرة المكابس الصناعية من بضعة أطنان إلى عدة آلاف من الأطنان؛ وقد تصل قدرة المكابس الضخمة للغاية إلى عشرات الآلاف من الأطنان، ولكن هذا أمر نادر.

- آلة الإزعاج: مكابس أفقية أو رأسية متخصصة مصممة لعمليات التشكيل. مزودة بقوالب متعددة التجاويف، تتيح نقل قطع العمل تلقائيًا والتشكيل المستمر.

- مطحنة الدرفلة الحلقية: معدات مخصصة لتشكيل الحلقات، تتكون من أسطوانة محرك، وأسطوانة محورية، وأسطوانات توجيه. يتم التحكم في القطر الداخلي والخارجي وارتفاع الحلقة عن طريق ضبط المسافة بين الأسطوانات.

- آلة تشكيل اللفائف: يتألف من زوج واحد أو أكثر من بكرات محززة. يتشوه المعدن بدوران البكرات، مما يجعل النظام مناسبًا للتشكيل المستمر للمكونات الطويلة مثل القضبان أو الأعمدة.

8.0الأسئلة الشائعة

س1: ما هو الفرق الرئيسي بين التشكيل بالقطرات والتشكيل بالضغط؟

ج: يستخدم التشكيل بالقطر مطرقةً لتطبيق تأثير فوري، مما يجعله مناسبًا للأجزاء الصغيرة والمتوسطة ذات التدفق الاتجاهي القوي للحبيبات. أما التشكيل بالضغط، فيُطبق ضغطًا بطيئًا ومستمرًا، مما يوفر تشوهًا موحدًا وتحكمًا أفضل في المكونات الكبيرة أو المعقدة.

س2: ما هي الآلات المستخدمة لإنتاج العمود عالي الدقة؟

ج: غالبًا ما تُستخدم ماكينات التشكيل بالدرفلة CNC في الأعمدة والمكونات الطويلة للتحكم الدقيق في الأبعاد وضمان تدفق حبيبات متسق. بالنسبة للأعمدة المدببة أو المتدرجة، يمكن لماكينة التشكيل بالدرفلة الإسفينية المتقاطعة تشكيل القضبان بأقل قدر من هدر المواد قبل التشكيل النهائي.

س3: كيف يتم إنتاج الحلقات الملحومة وما هي الآلات المستخدمة؟

ج: تُنتج الحلقات غير الملحومة بتمديد قضبان مجوفة بين بكرات دوارة. عادةً ما تُستخدم آلات درفلة الحلقات الصغيرة والمتوسطة الحجم للتحكم الرقمي بالكمبيوتر (CNC)، بينما تُستخدم آلات درفلة الحلقات الكبيرة التي تتطلب التحكم في القطر والارتفاع شعاعيًا ومحوريًا.

س4: ما هي المواد المناسبة لهذه العمليات التشكيلية؟

ج: تشمل المعادن الشائعة الفولاذ الكربوني والسبائكي، والفولاذ المقاوم للصدأ، والألمنيوم، والنحاس، والسبائك عالية الأداء مثل التيتانيوم. يعتمد الاختيار على حجم القطعة، والخصائص الميكانيكية المطلوبة، وتوافقها مع عملية التشكيل (ساخن، دافئ، أو بارد).

س5: ما هو الفرق بين آلة تشكيل اللفائف CNC وإعدادات تشكيل اللفائف التقليدية؟

ج: توفر ماكينة تشكيل اللفائف باستخدام الحاسب الآلي تحكمًا دقيقًا في سرعة اللفة، والفجوة، ودوران الكتلة، مما يضمن دقة أبعاد ثابتة وتدفقًا متكررًا للحبيبات. غالبًا ما يعتمد تشكيل اللفائف التقليدي على التعديلات اليدوية وخبرة المشغل، مما يزيد من صعوبة الإنتاج عالي الدقة بكميات كبيرة.

مراجع

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting