1.0الخلفية والتحديات الرئيسية

في إنتاج التشكيل الساخن، تعتبر تكلفة الأدوات عاملاً حاسماً - حيث يمكن أن تصل إلى 15% من سعر التشكيلبالنسبة للعديد من شركات التشكيل، تُعتبر الأدوات "مواد استهلاكية"، ويؤدي الاستبدال المتكرر إلى زيادة التكاليف الإجمالية بشكل كبير.

من منظور التصنيع، اعتمدت عملية إنتاج الأدوات لفترة طويلة على EDM (التشغيل بالتفريغ الكهربائي). وفي الآونة الأخيرة، القطع عالي السرعة أصبحت أكثر شيوعًا. في حين أن هذه الآلات قادرة على معالجة مواد تصل صلابتها إلى 1600 ميجا باسكالإنهم يفشلون في معالجة القضية الأساسية: تفقد فولاذات الأدوات معظم قوتها الميكانيكية عند 700 درجة مئوية.

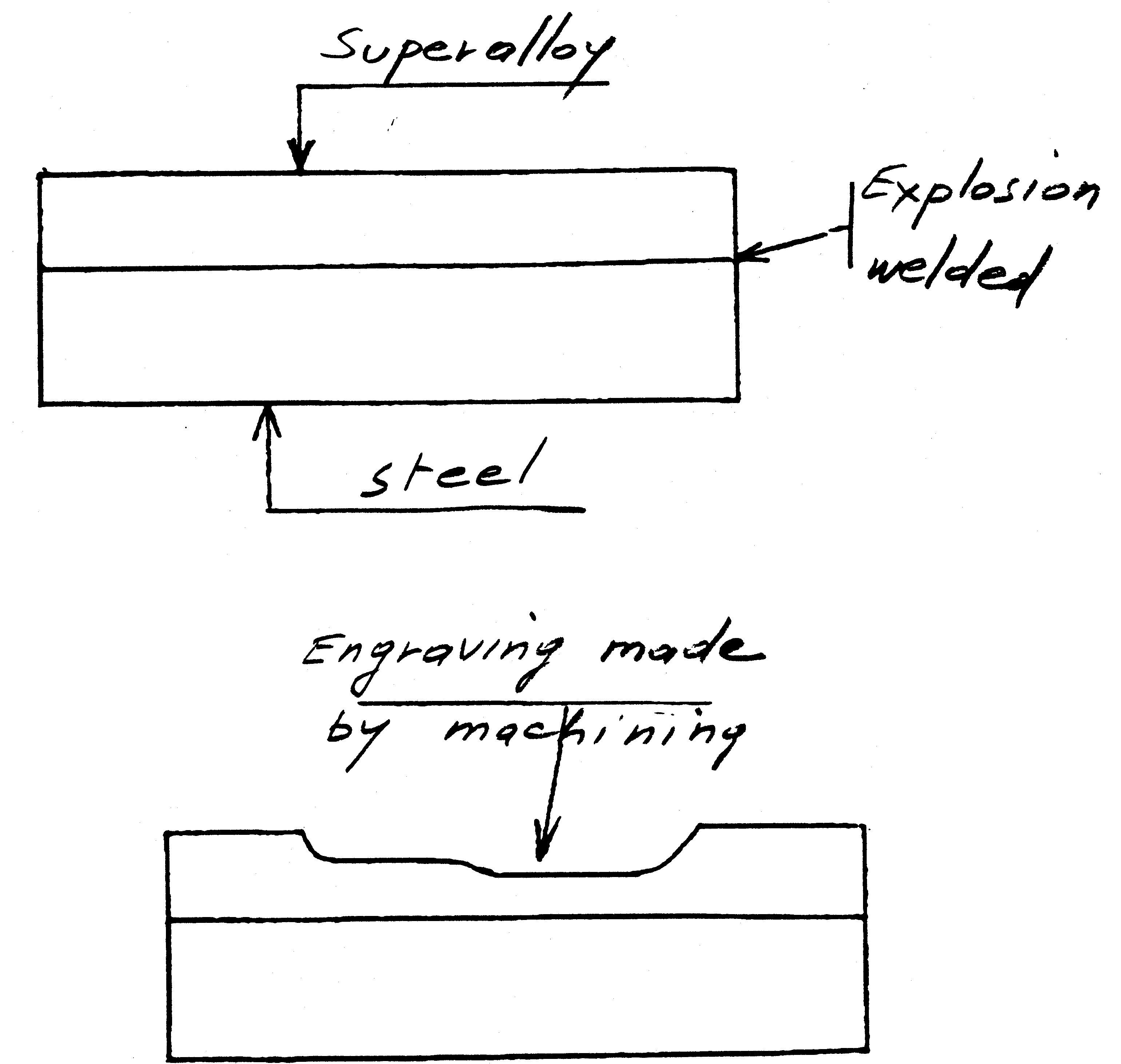

ركزت المحاولات السابقة على لحام مواد أكثر صلابة على أسطح الأدوات. إلا أن هذه الطرق لم تُقدم حلولاً عملية. وللتغلب على هذا القيد، يُقترح نهج جديد قائم على اللحام الانفجاري تم اقتراحه لتطوير تكنولوجيا أدوات التشكيل.

2.0التشكيل بالقطرات: مشكلات تآكل العملية والأداة

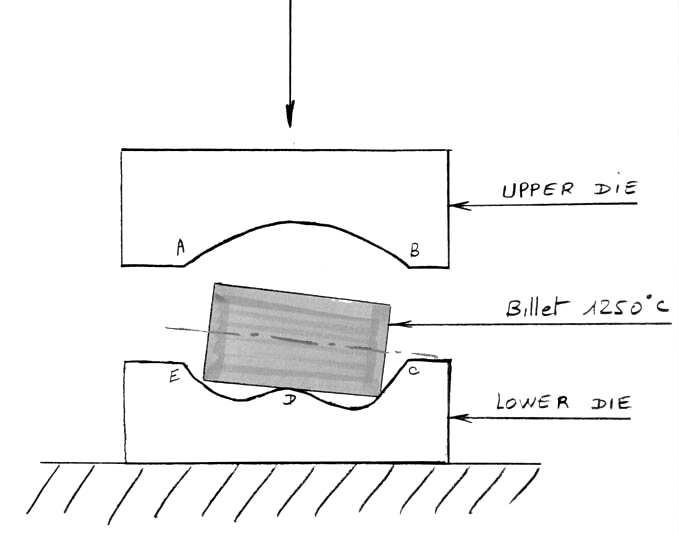

عملية التشكيل بالسقوط:

- يتم تسخين السبيكة إلى 1250 درجة مئويةووضعها في القالب السفلي.

- يقوم القالب العلوي بتطبيق القوة، مما يؤدي إلى تشكيل الكتلة إلى الهندسة المطلوبة داخل التجويف.

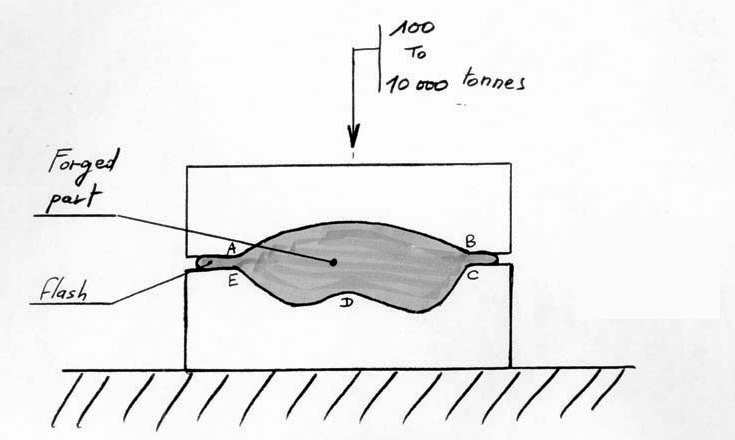

- تشكل المواد الزائدة شكلاً من أشكال الوميض، والذي يتم تقليمه بعد التشكيل.

الأسباب الرئيسية لتآكل الأداة:

أثناء التشكيل، تتعرض مناطق الأدوات (A، B، C، D، E) لثلاثة ضغوط مشتركة:

- الإجهاد الحراري: الاتصال المباشر مع القضبان عند 1250 درجة مئوية.

- الإجهاد الكيميائي: التفاعلات المادية في درجات الحرارة المرتفعة.

- الإجهاد الميكانيكي: ضغط مرتفع من القالب العلوي.

إن أحد القيود الحرجة هو الأداء Z38 CDV 5 فولاذ (فولاذ أداة العمل الساخن المستخدم بشكل شائع). بعد المعالجة الحرارية، يفقد الكثير من قوته عند ~600 درجة مئويةفي الإنتاج الفعلي، تصل درجات حرارة السطح في كثير من الأحيان إلى 600–700 درجة مئوية، والتي تقع بالضبط ضمن "منطقة الفشل" الخاصة بفولاذ الأداة.

بالإضافة إلى ذلك، تتطلب عملية تصنيع الأدوات التقليدية تشغيل التجويف بالكامل في كتلة فولاذية صلبة (قبل أو بعد المعالجة الحرارية). هذا العملية المتجانسة مكلفة للغايةمما يؤدي إلى تضخيم العبء الاقتصادي بشكل أكبر.

3.0النهج الحالي: حدود لحام السبائك عالية الحرارة

للتخفيف من تآكل الأدوات، قامت الصناعة بالتحقيق الكسوة المصنوعة من سبائك عالية الحرارة، بهدف إنشاء طبقة سطحية واقية يمكنها الصمود 600–700 درجة مئويةتُستخدم عادةً سبائك النيكل أو الكوبالت. وتُطبّق طريقتان رئيسيتان للحام:

- اللحام القوسي: يتم ترسيب قضبان أو أسلاك السبائك على سطح الأداة.

- اللحام بالليزر أو الغاز: يتم صهر مساحيق السبائك ودمجها مع الركيزة.

يمكن تطبيق التغطية السطحية بطريقتين:

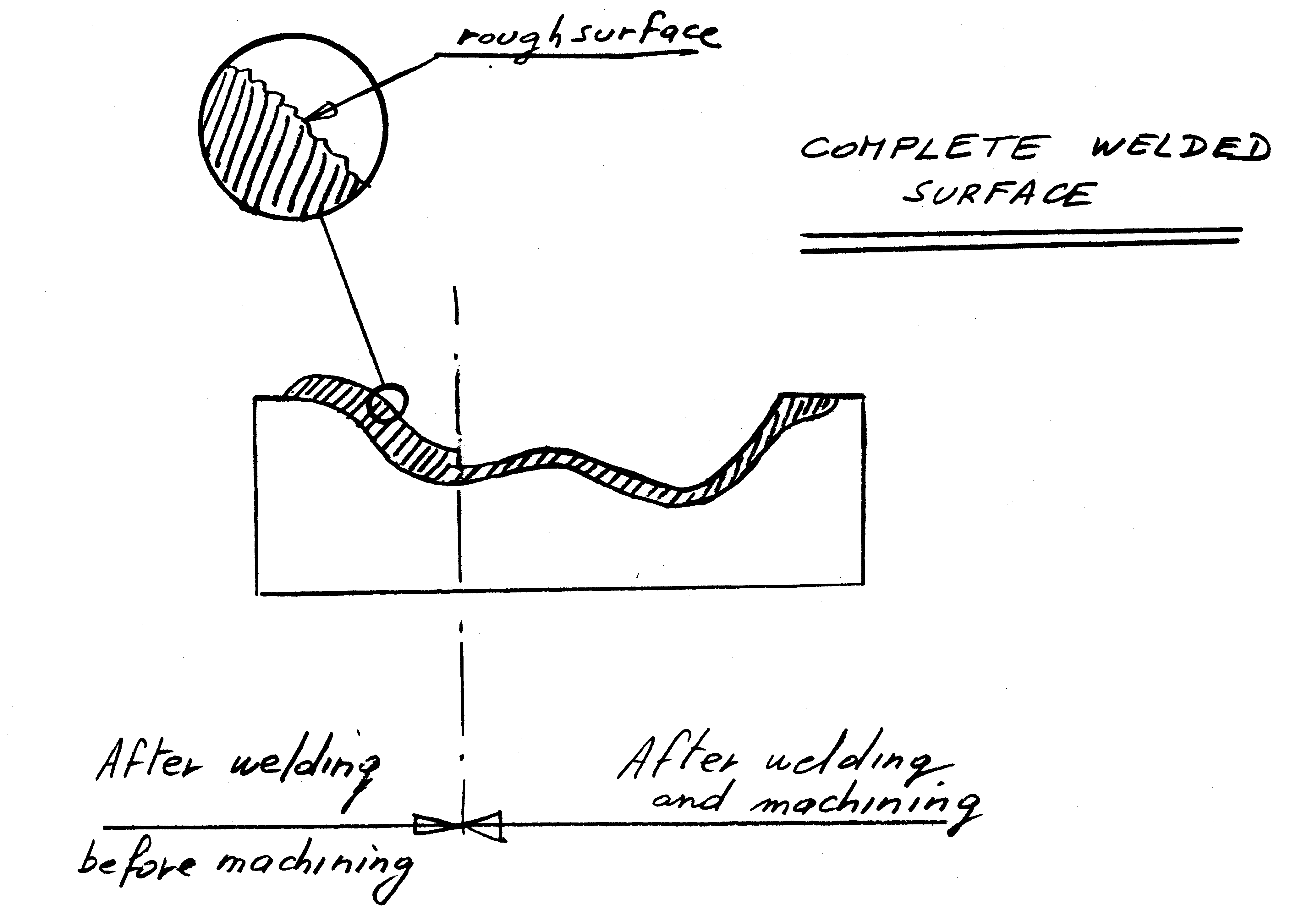

- الكسوة السطحية الكاملة: طلاء التجويف بأكمله.

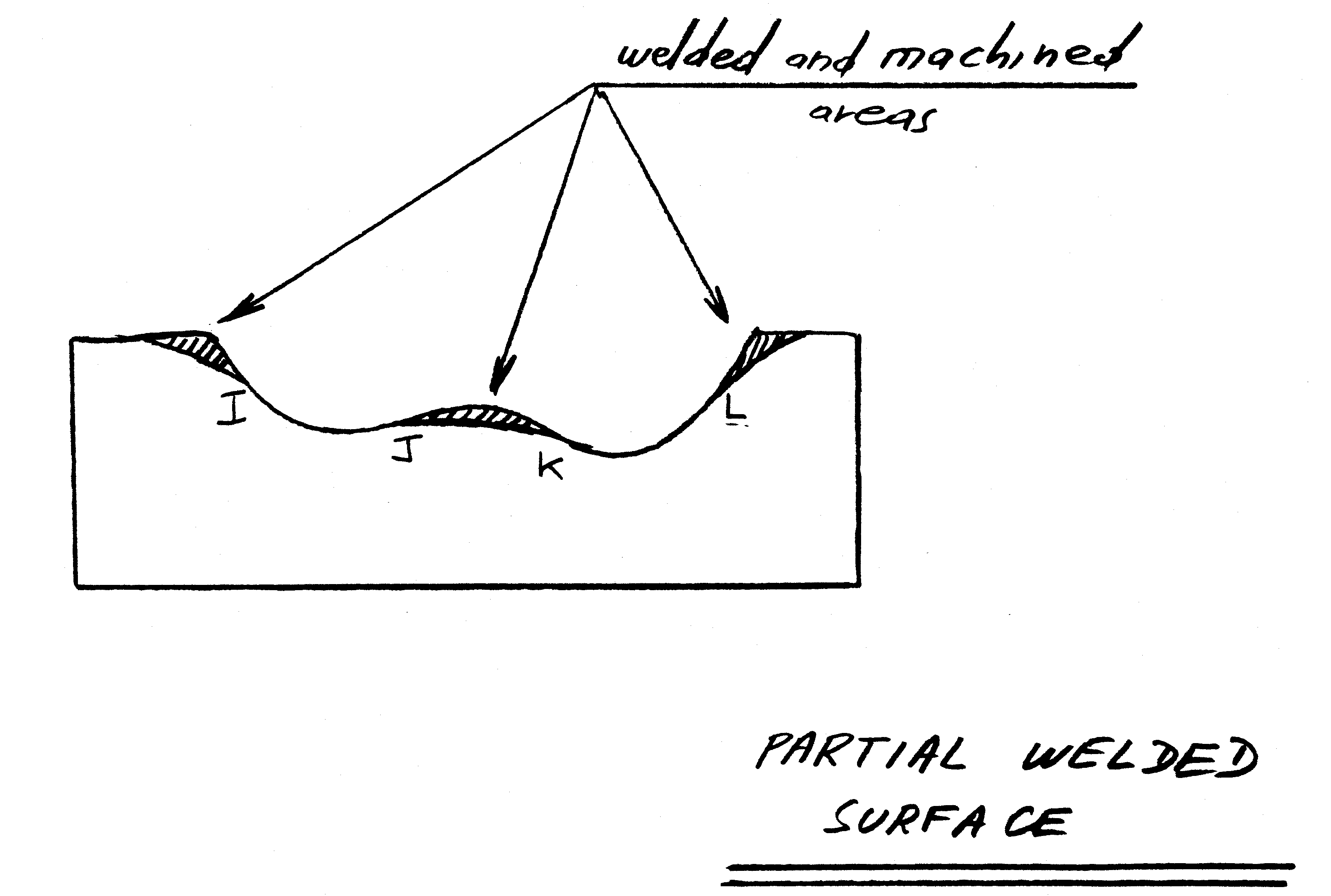

- الكسوة الموضعية: استهداف مناطق التآكل العالية.

ومع ذلك، تواجه هذه الطريقة عيبين خطيرين:

- تكلفة عالية لما بعد المعالجة: الطبقات الملحومة خشنة وغير متجانسة، وتتطلب عمليات تشغيل مكثفة لتلبية معايير الدقة. وهذا مكلف ويتطلب تحديات تقنية.

- تدهور الفولاذ الأدواتي: تعمل عملية اللحام على تسخين الركيزة، مما يقلل من قوتها الميكانيكية ويسرع التآكل في المناطق المحيطة (I، J، K، L).

- جوهر التكنولوجيا: مبادئ ومزايا اللحام بالانفجار

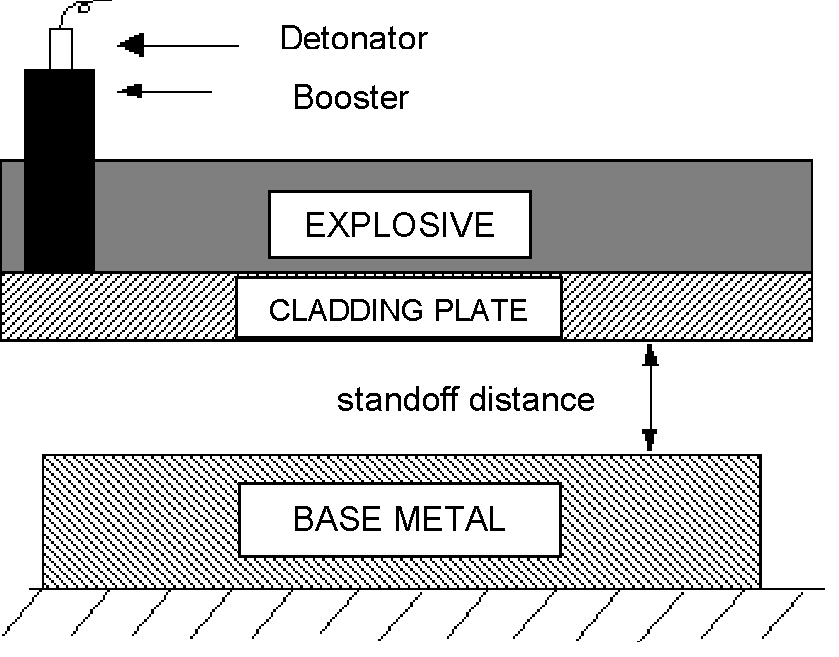

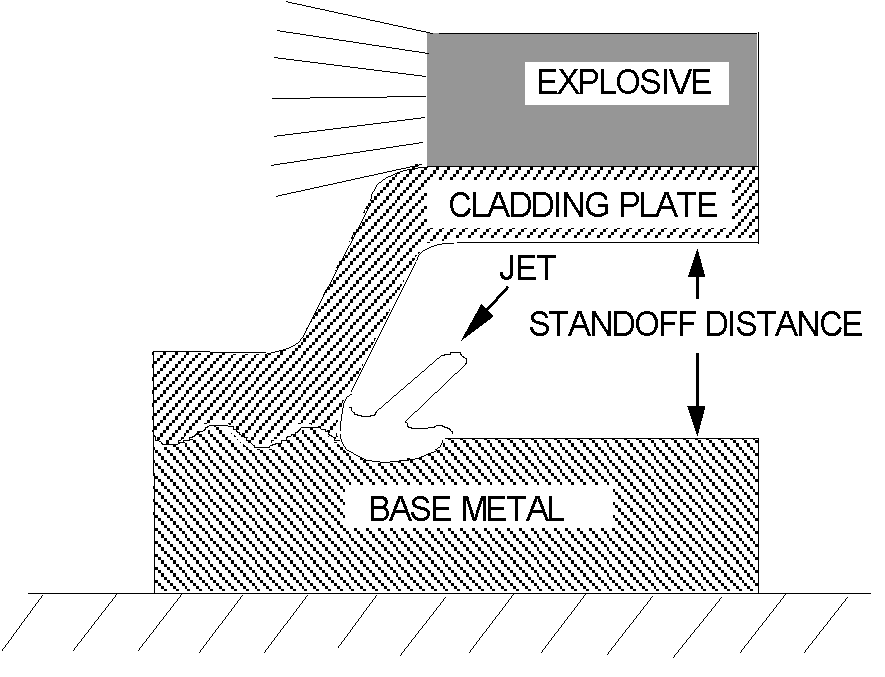

المبدأ الأساسي:

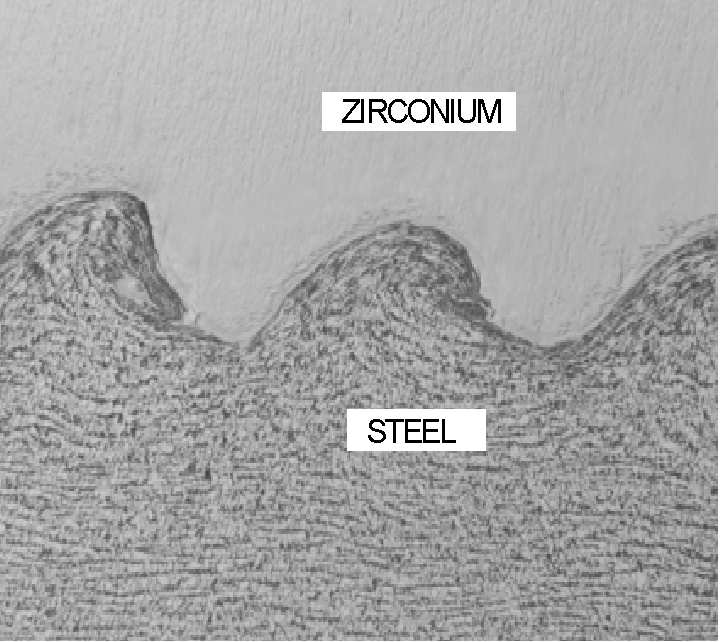

اللحام الانفجاري (المعروف أيضًا بتقنية التكسية) هو عملية ربط في الحالة الصلبة لا تتطلب تسخينًا. تتضمن الطريقة دفع صفيحة تكسية (مثل سبيكة عالية الحرارة) إلى صفيحة قاعدة (مثل فولاذ الأدوات) باستخدام طاقة انفجارية. تحت تأثير قوة صدم عالية السرعة، تترابط المعادن على المستوى الذري.

طوال العملية، لا تُسخّن المادة الأساسية ولا طبقة الكسوة. طالما أن مادة الكسوة قوة خضوع منخفضة ومرونة عالية، يمكن دمج مجموعة واسعة من التركيبات المعدنية.

خلفية التطبيق:

لقد تم استخدام اللحام الانفجاري على نطاق واسع في الصناعات مثل المعالجة الكيميائية وبناء السفن. مميزاتها — مساحة الترابط كبيرة، وقوة عالية، وعدم وجود ضرر حراري - مما يجعلها واعدة للغاية لتطبيقات أدوات التشكيل الساخن.

4.0التنفيذ: تصنيع أدوات التشكيل باستخدام معادن ثنائية ملحومة بالانفجار

يتكون الحل الجديد من مرحلتين رئيسيتين: تحضير الصفائح ثنائية المعدن و تشغيل التجاويف.

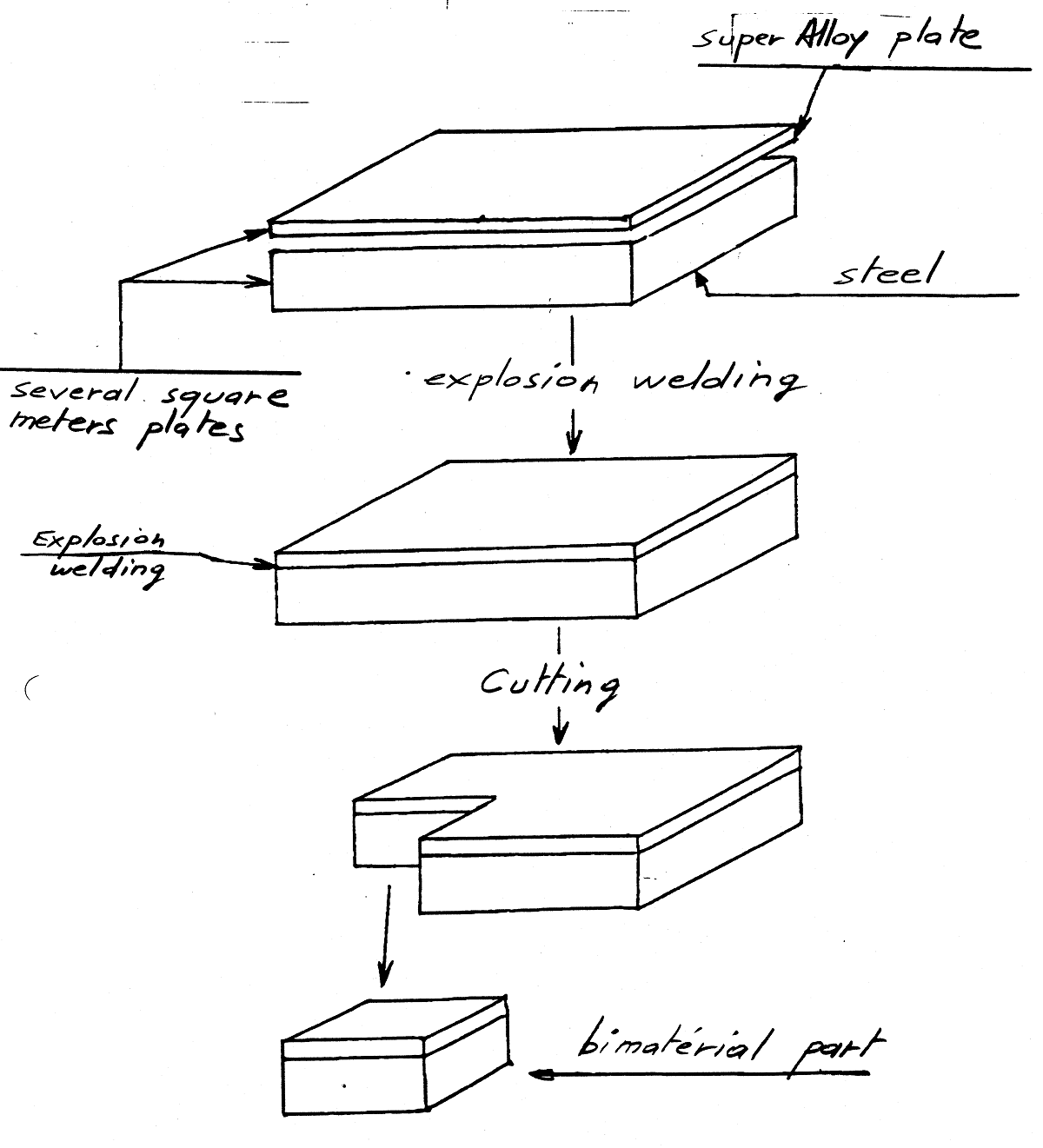

المرحلة 1: تحضير الصفائح ثنائية المعدن

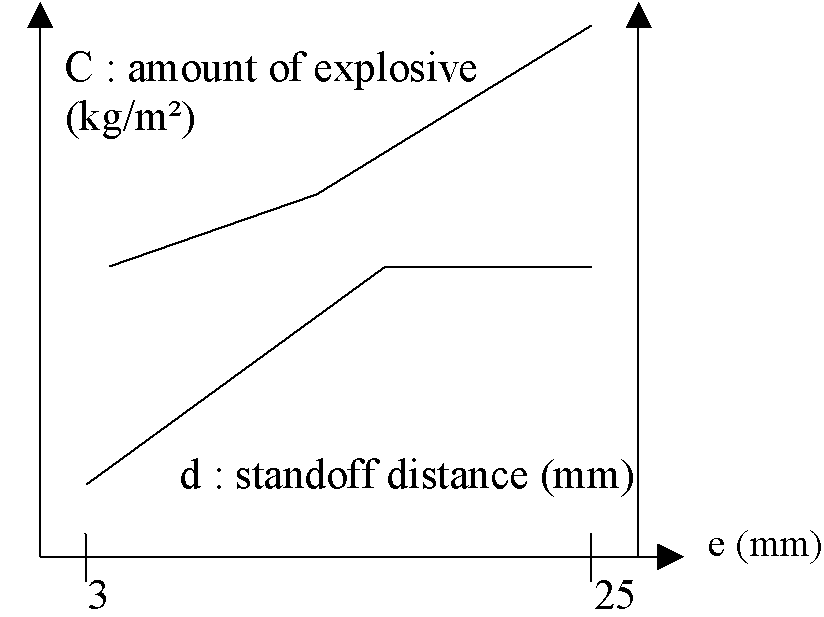

يتم ربط الألواح الكبيرة (حتى عدة أمتار مربعة) باستخدام اللحام الانفجاري:

لوحة الدعم: تم اختيار الفولاذ المستخدم في الأدوات لتوفير القوة الهيكلية.

لوحة الكسوة: سبيكة عالية الحرارة، يبلغ سمكها عدة مليمترات إلى سنتيمترات، توفر مقاومة للتآكل والحرارة.

المرحلة الثانية: تجاويف أدوات التشغيل

الخطوة 1: قطع القضبان

يتم قطع الصفائح ثنائية المعدن إلى قضبان أصغر وفقًا لأبعاد الأداة (عادةً بضعة ديسيمترات مربعة).

ملحوظة: في حين أنه من الممكن لحام الألواح الأصغر حجمًا بشكل مباشر عن طريق الانفجار، فإن قطع الألواح الكبيرة يعد أكثر فعالية من حيث التكلفة.

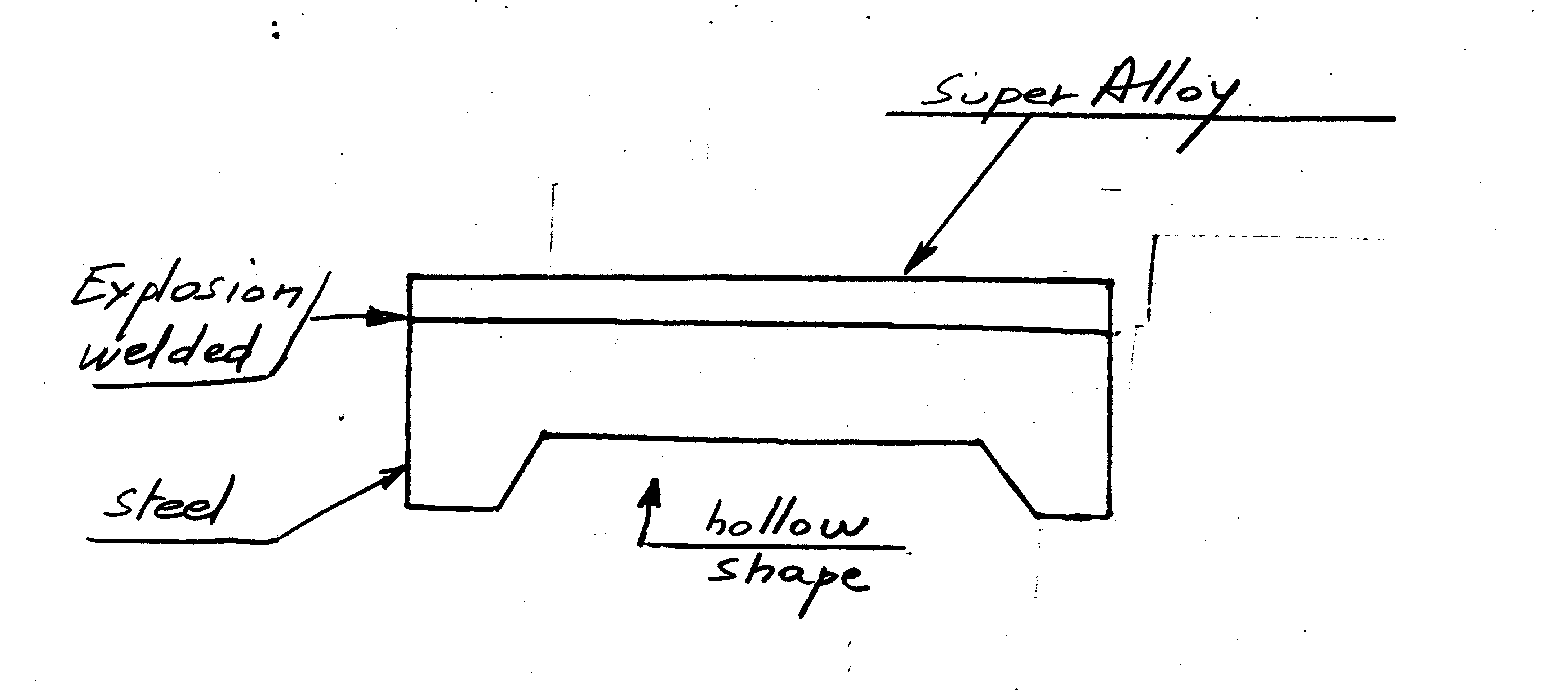

الخطوة 2: تجهيز التجاويف مسبقًا (اختياري)

يمكن عمل تجويف بسيط مسبقًا في جانب فولاذ الأداة للتحكم في التشوه أثناء التشكيل وتقليل قوى التشكيل. قد يختفي هذا التجويف جزئيًا أثناء التشكيل، وهو ليس ضروريًا دائمًا.

حالة خاصة: بالنسبة للأدوات الكبيرة التي تتطلب قوى تشكيل كبيرة، يمكن تطبيق تكوين غلاف أرق.

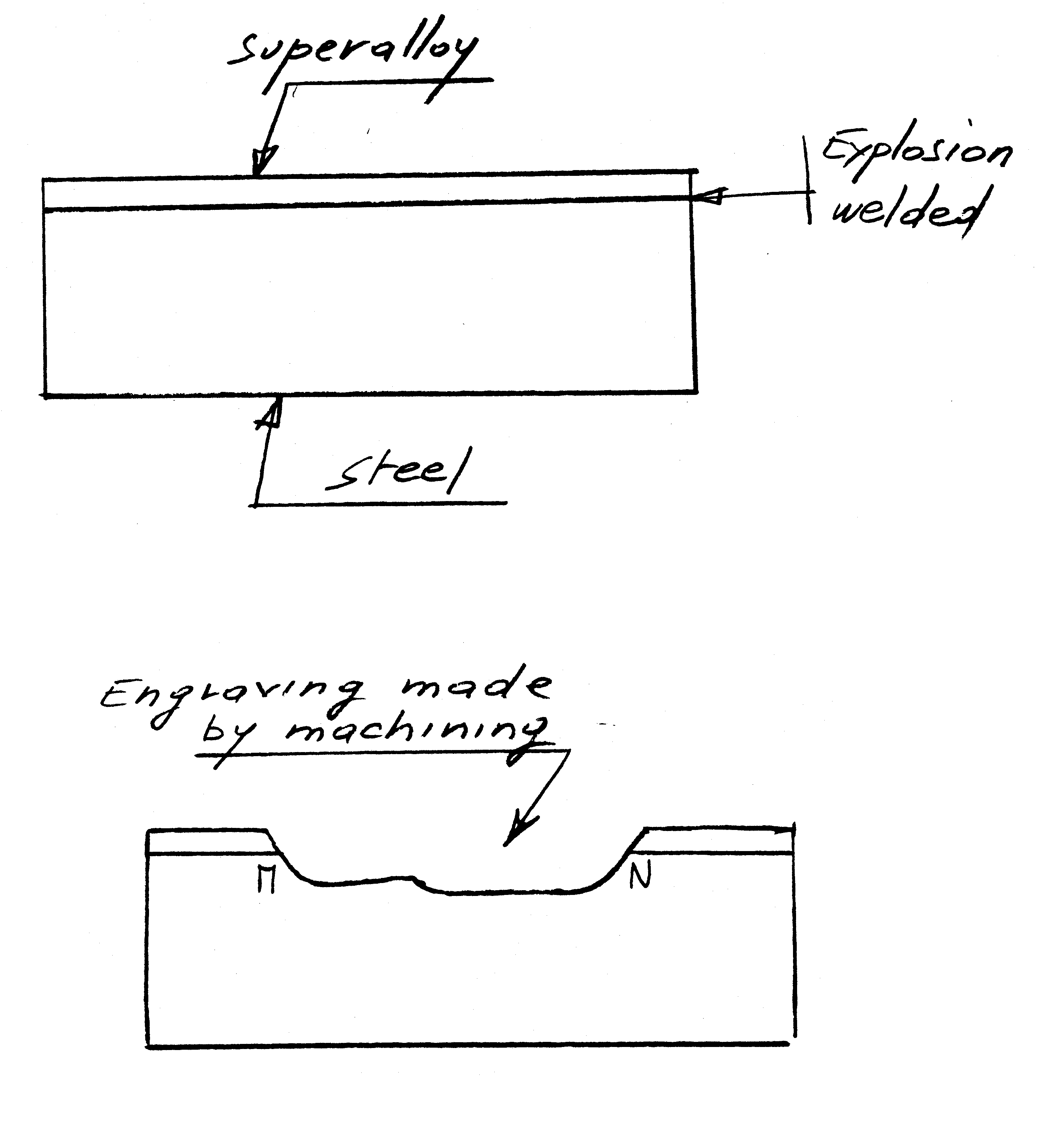

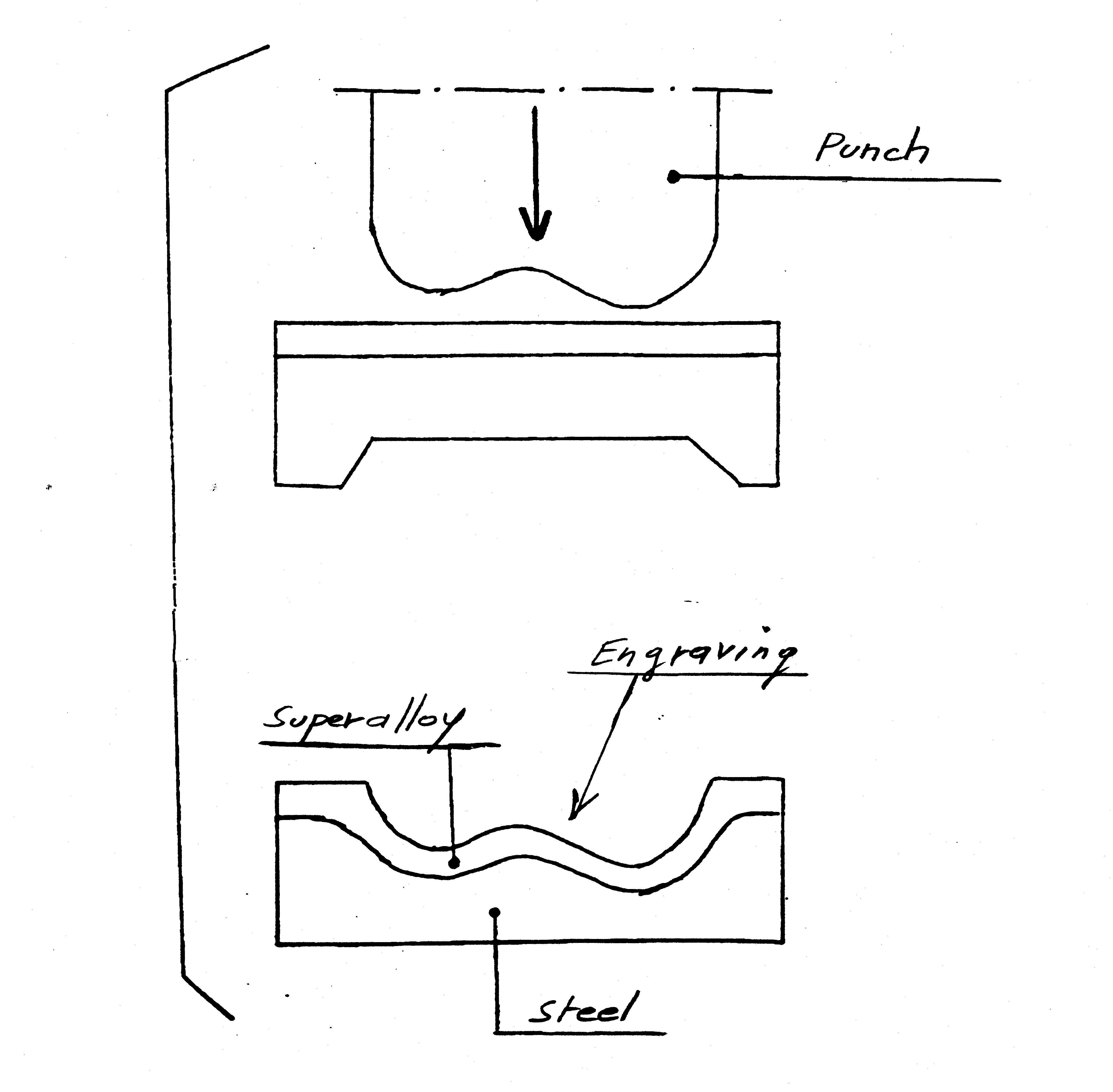

الخطوة 3: تشكيل وتشطيب التجاويف

يتم تسخين كتلة المعدن الثنائية (مع أو بدون تجويف) إلى درجة الحرارة المطلوبة (التزوير البارد أو الدافئ أو الساخن).

يتم الضغط على لكمة ذات الشكل الهندسي المطلوب من جانب الكسوة إلى العمق المستهدف.

لتلبية متطلبات الدقة، يمكن إجراء المزيد من المعالجة الآلية أو التلميع للتجويف. أما بالنسبة للتجويفات السطحية، فيمكن أيضًا إجراء المعالجة الآلية المباشرة في طبقة الكسوة.

مرحلة ما بعد المعالجة:

بناءً على خصائص السبائك وفولاذ الأدوات، تخضع الأدوات المطروقة لمعالجة حرارية محددة. وتُشَغَّل الأسطح الخارجية المتصلة بمعدات التشكيل حسب الحاجة لضمان التركيب السليم.

5.0المزايا الرئيسية للحل الجديد

- عمر أداة ممتد بشكل كبير:

تظهر الاختبارات أن الأدوات ثنائية المعدن الملحومة بالانفجار يمكنها تحقيق 3-4 أضعاف العمر الافتراضيمن الأدوات التقليدية، مما يقلل بشكل كبير من تكرار الاستبدال. - انخفاض تكاليف التصنيع:

في الأدوات التقليدية، يتم توزيع التكاليف عادة على النحو التالي: مادة 25%، تصنيع 65%، معالجة حرارية 10%. مع الحل الجديد:

تكلفة المواد: يبقى ثابتًا إلى حد كبير. يمكن تعويض التكلفة الإضافية للسبائك عالية الحرارة واللحام بالانفجار باختيار فولاذ أساسي أكثر اقتصادًا.

تكلفة التصنيع: تم تقليله بشكل ملحوظ. تم تجنب تشغيل تجويف الكتلة الكاملة، مما يُبسط عملية التصنيع.

- تعزيز القدرة التنافسية للمطروقات:

تمثل تكاليف الأدوات عادة ما يلي 5–15% من سعر التشكيلحسب نوع المعدات، وهندسة الأداة، وظروف التزييت. يمكن أن يؤدي اعتماد هذا الحل الجديد إلى تخفيض أسعار التشكيل بالطرق بمقدار 4% للتشكيل بالطرق المتساقطة وما يصل إلى 10% للتشكيل بالضغط.