- 1.0ما هي أداة تثبيت آلة التشغيل؟

- 2.0كيف يتم تصنيف تجهيزات أدوات الآلات؟

- 3.0ما هي المكونات الأساسية لتجهيزات أدوات الآلات؟

- 4.0المبادئ الأساسية لتحديد موضع قطعة العمل

- 5.0عناصر تحديد موضع قطعة العمل شائعة الاستخدام

- 6.0كيفية حساب ارتفاع موضع كتلة V وخلوص الدبوس المخفف

- 7.0كيفية تحقيق تثبيت موثوق لقطعة العمل

- 8.0كيفية اختيار أداة التثبيت المناسبة لآلة التشغيل بناءً على متطلبات الإنتاج

- 9.0الأسئلة الشائعة حول تركيبات أدوات الآلات (الأسئلة المتكررة)

1.0ما هي أداة تثبيت آلة التشغيل؟

أثناء تشغيل القطع على المخارط، وآلات التفريز، وآلات الحفر، وآلات التشكيل، ومكابس التشكيل، وغيرها من معدات تشغيل المعادن، يجب أولاً وضع قطعة العمل في موضع صحيح وثابت على الآلة لضمان دقة التشغيل. تتضمن هذه العملية خطوتين رئيسيتين:

- ضع قطعة العمل في مكانها بدقة

- قم بتثبيت قطعة العمل بإحكام

تُعرف عملية تحديد الموضع والتثبيت الكاملة باسم إعداد قطعة العمل، وتُعرف معدات العملية المستخدمة لإنجاز هذا الإعداد باسم تجهيزات آلة التشغيل.

2.0كيف يتم تصنيف تجهيزات أدوات الآلات؟

يمكن تصنيف تجهيزات أدوات الآلات من وجهات نظر متعددة، وتتمثل طرق التصنيف الرئيسية فيما يلي:

2.1التصنيف حسب درجة التخصص

- أدوات التثبيت العامة: هي أدوات تثبيت قياسية تُستخدم لتثبيت قطع العمل المختلفة دون الحاجة إلى تعديل أو بتعديلات طفيفة فقط. ومن الأمثلة الشائعة عليها: ظروف التثبيت ذاتية التمركز ثلاثية الفكوك، وظروف التثبيت المستقلة رباعية الفكوك، وملزمة الآلات، والطاولات الدوارة، ورؤوس التقسيم. تُستخدم هذه الأدوات بشكل أساسي في إنتاج القطع المفردة أو الكميات الصغيرة.

- تجهيزات خاصة: هي تجهيزات مصممة ومصنعة خصيصاً لعملية تشغيل معينة لقطعة عمل محددة. تتميز هذه التجهيزات ببنية مدمجة وسهولة التشغيل، وتُستخدم بشكل أساسي في الإنتاج بكميات كبيرة وبشكل مستقر، مثل تجهيزات التشكيل المخصصة لألواح هياكل السيارات.

- تجهيزات قابلة للتعديل: هي تجهيزات يمكن تكييفها لتشغيل قطع العمل ذات الشكل والحجم المتشابهين عن طريق تعديل أو استبدال بعض المكونات بعد معالجة نوع معين من قطع العمل. وهي شائعة الاستخدام في الإنتاج بكميات صغيرة إلى متوسطة.

- التجهيزات المعيارية: هي تجهيزات يتم تجميعها وفقًا لمتطلبات عملية محددة باستخدام مجموعة من المكونات والعناصر القياسية المصنعة مسبقًا. بعد الاستخدام، يمكن تفكيكها أو إعادة تشكيلها. تشمل مزاياها تقصير دورات الإنتاج وتقليل تنوع وكمية التجهيزات الخاصة، مما يجعلها مناسبة لتجارب المنتجات الجديدة وإنتاج دفعات صغيرة متعددة الأنواع.

- تجهيزات النقل: تجهيزات تُستخدم في خطوط الإنتاج الآلية لنقل قطع عمل محددة. بالإضافة إلى تثبيت قطعة العمل، فإنها تؤدي أيضًا وظيفة نقلها على طول خط الإنتاج الآلي.

2.2التصنيف حسب نوع آلة التشغيل

- تجهيزات المخرطة

- تجهيزات آلة التفريز

- تجهيزات آلة الحفر

- تجهيزات آلة الحفر

- تجهيزات آلة الغزل

- تجهيزات مكبس الختم

- تجهيزات أخرى لآلات التشغيل

2.3التصنيف حسب مصدر الطاقة

- تجهيزات يدوية

- تجهيزات تعمل بالهواء المضغوط

- تجهيزات هيدروليكية

- تجهيزات كهرومغناطيسية

- أنواع مماثلة

3.0ما هي المكونات الأساسية لتجهيزات أدوات الآلات؟

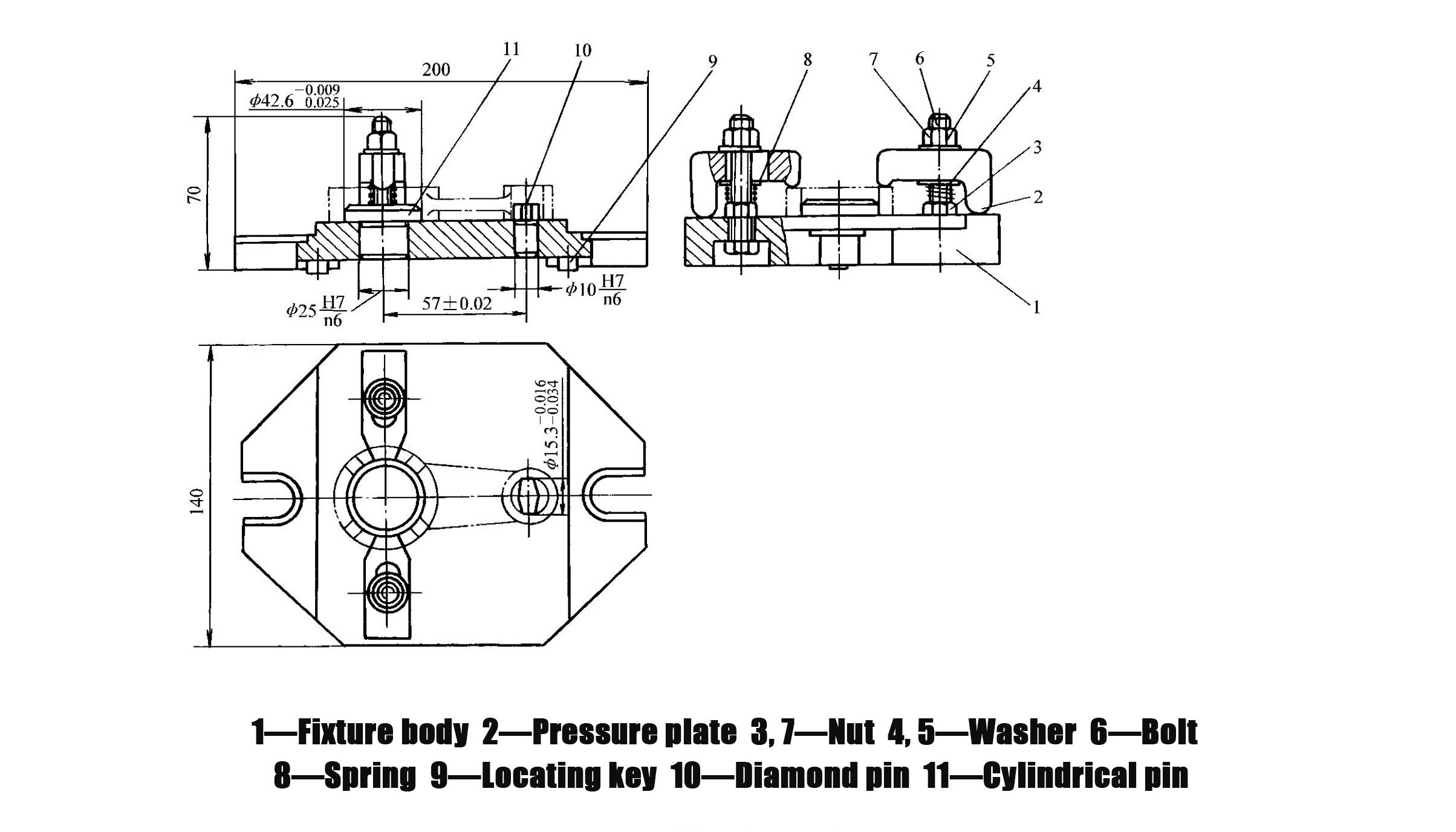

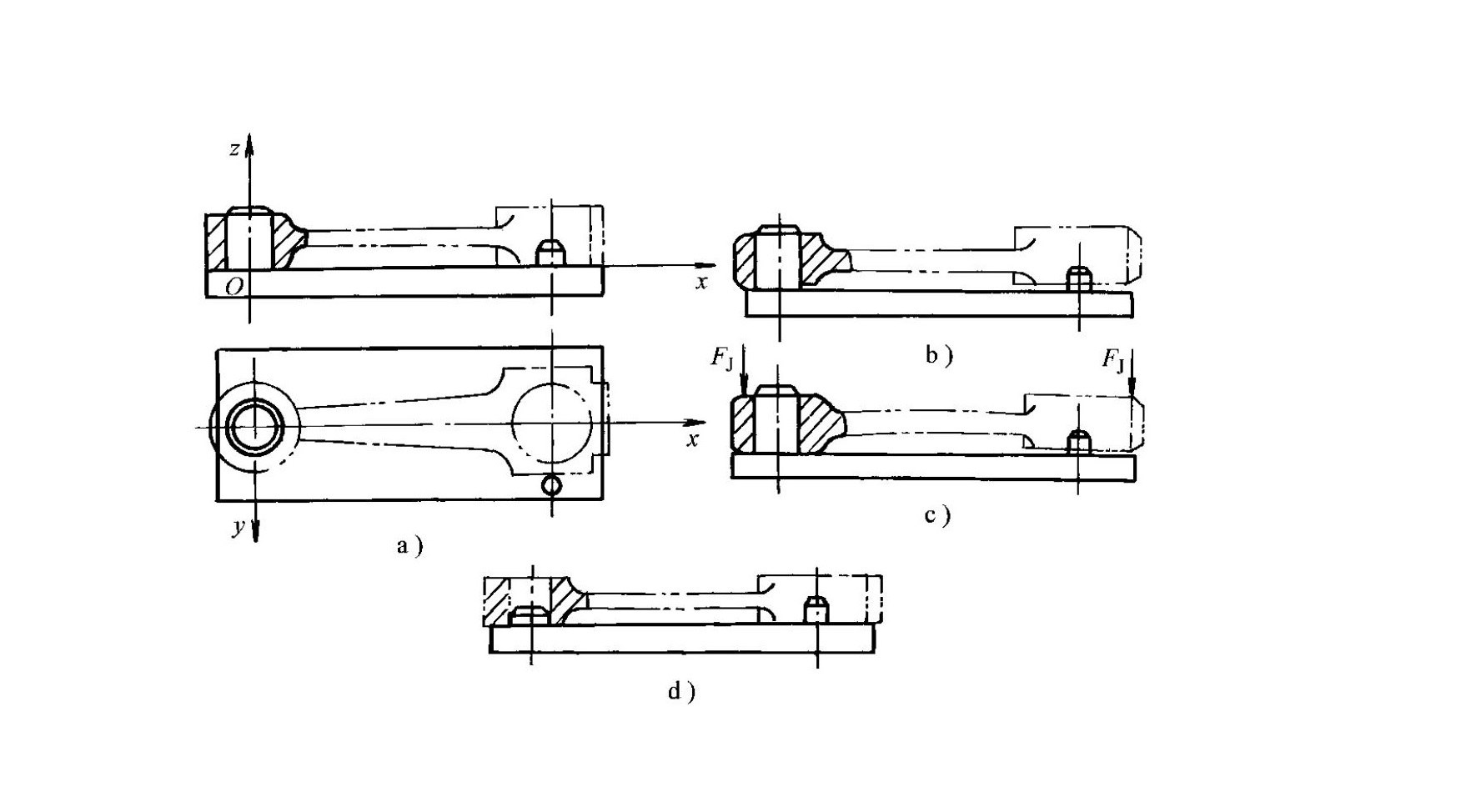

على الرغم من اختلاف تجهيزات أدوات الآلات في الشكل والاستخدام، إلا أن مكوناتها الأساسية متشابهة إلى حد كبير. فعلى سبيل المثال، نجد أدناه وصفًا للمكونات الأساسية لتجهيزات ماكينات التفريز CNC المستخدمة في تفريز فتحات قضبان التوصيل، وتجهيزات الحفر المستخدمة في تشكيل الثقوب، وتجهيزات الصفائح المعدنية المستخدمة في مكابس التشكيل. تتشابه هذه التجهيزات في بنيتها الأساسية، مع وجود اختلافات رئيسية في عناصر تحديد المواقع والتثبيت لتناسب مختلف الآلات.

- أجهزة تحديد المواقع

- يتألف من عناصر تحديد المواقع وتراكيبها

- يُستخدم لتحديد الموضع الصحيح لقطعة العمل داخل أداة التثبيت

- ومن الأمثلة النموذجية على ذلك الدبابيس الأسطوانية والدبابيس ذات الشكل الماسي.

- جهاز التثبيت

- تُستخدم لتثبيت قطعة العمل في موضعها المحدد مسبقًا، مما يضمن عدم تحركها تحت تأثير القوى الخارجية أثناء عملية التشغيل.

- يشمل عادةً عناصر التثبيت، وآليات النقل، ومكونات الطاقة، مثل ألواح الضغط، والصواميل، والحلقات، والمسامير، والزنبركات.

- جسم التركيب

- المكون الأساسي الذي يربط جميع عناصر وأجهزة التثبيت في هيكل صلب ومتكامل

- يضمن الدقة والصلابة الشاملة للتركيب

- عناصر وأجهزة أخرى

- يتضمن ذلك مفاتيح تحديد المواقع، ومكونات التشغيل، وعناصر التوصيل القياسية

- قد تكون التجهيزات المستخدمة في أدوات الآلات ذات الأغراض العامة مزودة أيضًا بأجهزة ضبط الأدوات وآليات الفهرسة

ملحوظة:هيكل جهاز تشكيل فتحة قضيب التوصيل (الشكل 1-27):

- جسم التركيب

- لوحة الضغط

- المكسرات

- الغسالات

- الترباس

- ربيع

- مفتاح تحديد الموقع

- دبوس ماسي

- دبوس أسطواني

4.0المبادئ الأساسية لتحديد موضع قطعة العمل

4.1ما هو المبدأ الأساسي لتحديد موضع قطعة العمل؟

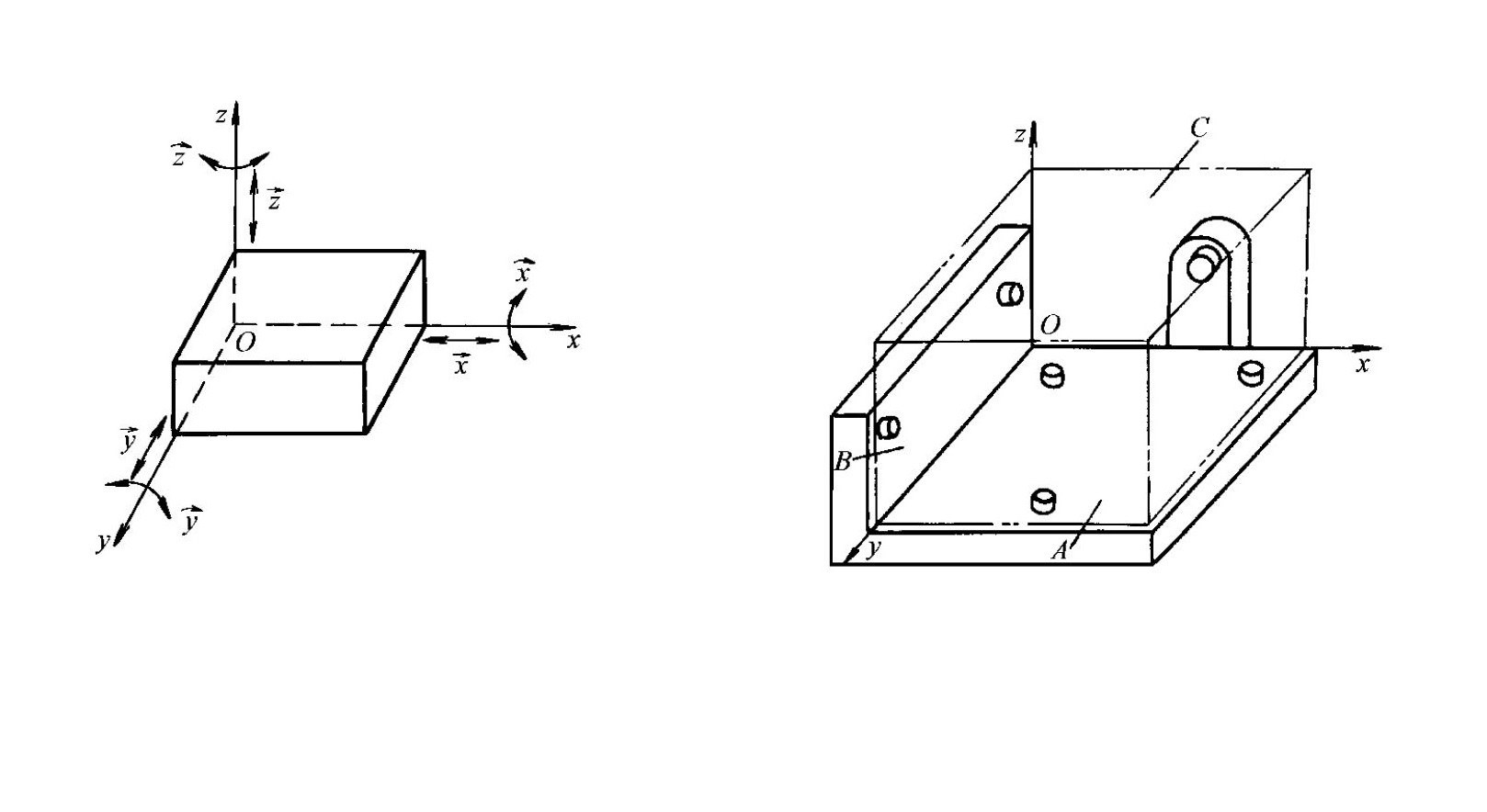

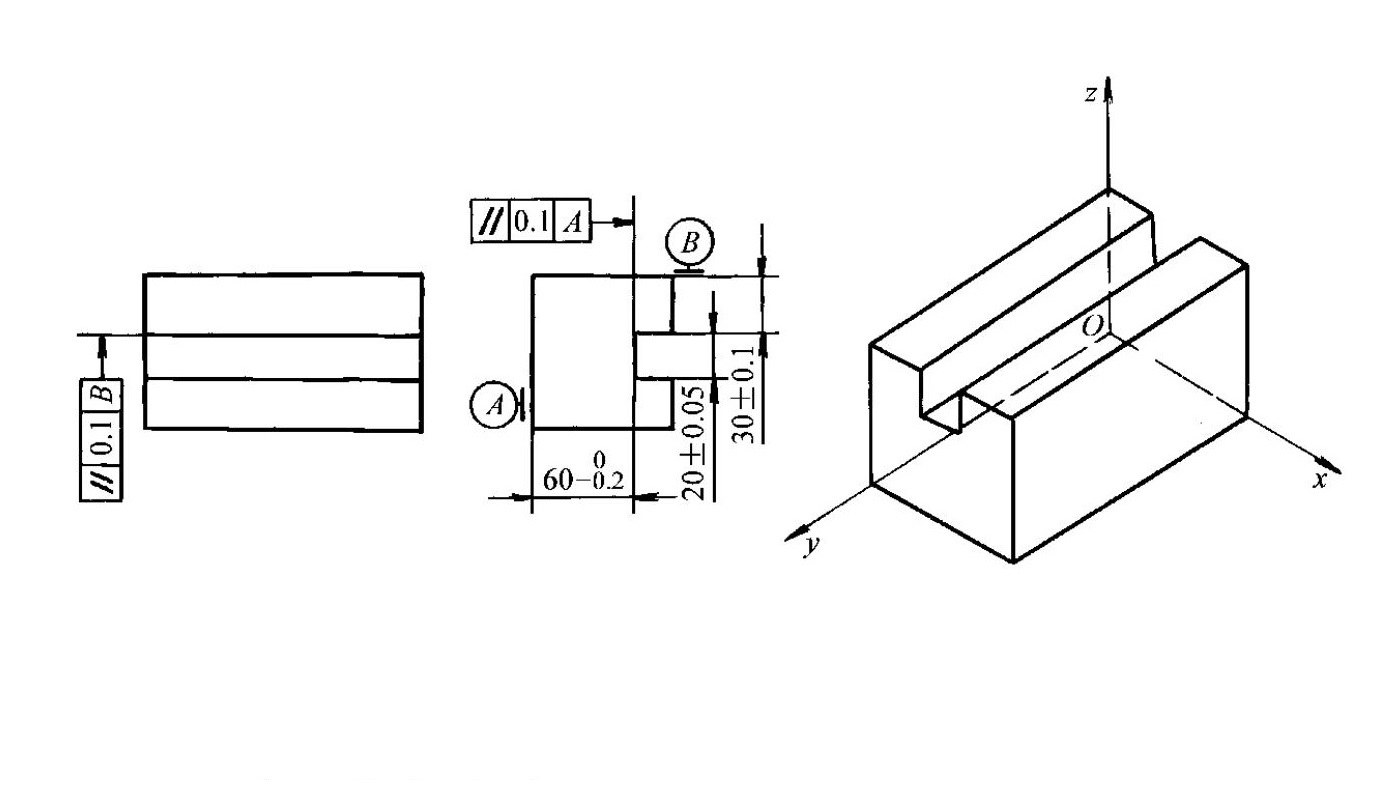

مبدأ تحديد المواقع بست نقاط

- تتمتع قطعة العمل في الفضاء بست درجات من الحرية: ثلاث درجات حرية انتقالية على طول المحاور x و y و z، وثلاث درجات حرية دورانية حول المحاور x و y و z (الشكل 1-28).

- لتحديد موضع قطعة العمل بدقة، يجب ترتيب ست نقاط دعم (عناصر تحديد الموضع) حسب الحاجة لتقييد درجات الحرية الست هذه، حيث تقيد كل نقطة دعم درجة حرية مقابلة.

- يُعرف هذا المفهوم باسم مبدأ تحديد المواقع بست نقاط

- حالات تطبيقية لقطع العمل المختلفة:

- قطع العمل المستطيلة: عند تشكيل المستويات على آلة تسوية أو طحن الفتحات على آلة طحن، يتم وضع السطح السفلي A على ثلاث نقاط دعم غير متوازية، مما يحد من ثلاث درجات من الحرية؛ ويتصل السطح الجانبي B بنقطتي دعم مرتبتين على طول اتجاه الطول، مما يحد من درجتين من الحرية؛ ويتصل السطح النهائي C بنقطة دعم واحدة، مما يحد من درجة واحدة من الحرية (الشكل 1-29).

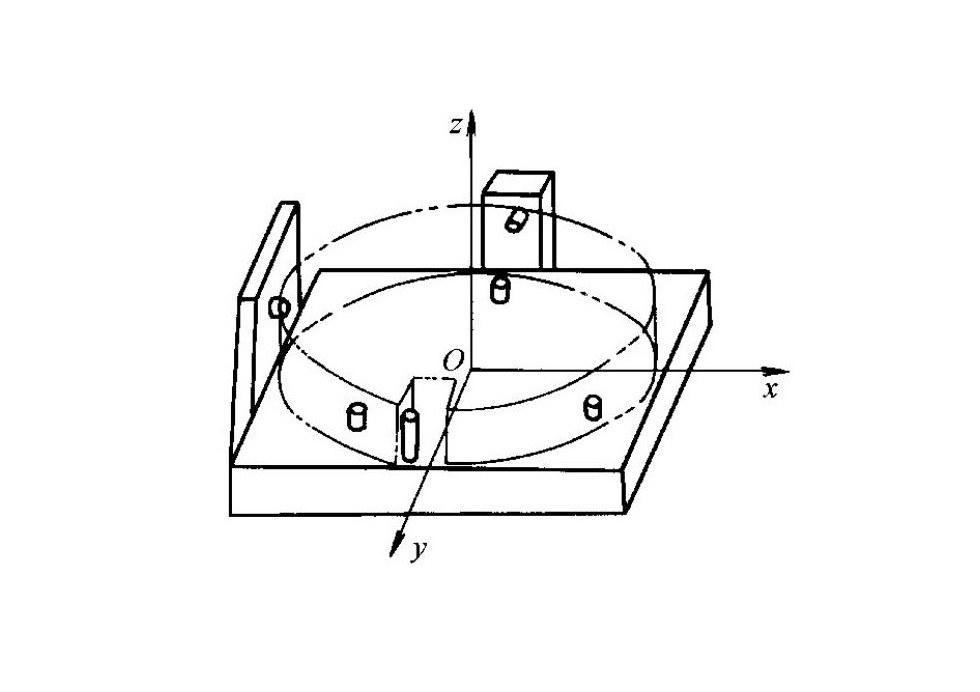

- قطع العمل ذات الشكل القرصي: أثناء عملية الطحن الأسطواني الخارجي على آلة الطحن أو التشكيل على آلة غزل، يرتكز السطح المستوي على ثلاث نقاط دعم، مما يحد من ثلاث درجات من الحرية؛ ويتصل السطح الأسطواني بنقطتي دعم جانبيتين، مما يحد من درجتين من الحرية؛ ويتصل أحد الأسطح الجانبية للفتحة بنقطة دعم واحدة، مما يحد من درجة واحدة من الحرية (الشكل 1-30).

العلاقة بين درجات الحرية المحدودة ومتطلبات التشغيل الآلي

- يجب تقييد درجات الحرية التي تؤثر على متطلبات التشغيل الآلي

- لا يلزم تقييد درجات الحرية التي لا تؤثر على دقة التشغيل الآلي

- مثال: عند حفر فتحة نافذة كما هو موضح في الشكل 1-31 أو حفر ثقوب على آلة الحفر لضمان تعامد الثقوب، تؤثر خمس درجات من الحرية على متطلبات التشغيل، بينما لا تؤثر درجة واحدة ويمكن أن تظل غير مقيدة.

تصنيف أساليب تحديد المواقع

- تحديد الموضع الكامل: يتم تقييد جميع درجات حرية قطعة العمل الست (الشكلان 1-29 و1-30)؛ هذه الطريقة مناسبة للعمليات التي تتطلب دقة عالية

- تحديد المواقع غير الكامل: يتم تقييد أقل من ست درجات من الحرية، ولكن لا تزال متطلبات التشغيل مُلبّاة (الشكل 1-31)؛ وهذه هي طريقة تحديد المواقع الأكثر شيوعًا في التشغيل العملي.

- التموضع الناقص: لا يتم تقييد درجات الحرية التي ينبغي تقييدها وفقًا لمتطلبات التشغيل، مما يجعل من المستحيل ضمان دقة التشغيل؛ هذه الطريقة محظورة تمامًا؛ على سبيل المثال، في الشكل 1-31، إذا لم يتم تقييد درجة حرية تؤثر على دقة الأبعاد أو التوازي، فلا يمكن ضمان متطلبات التشغيل المقابلة.

- التموضع الزائد: يتم تقييد درجة أو أكثر من درجات حرية قطعة العمل بشكل متكرر بواسطة عناصر التموضع المختلفة؛ في مخطط تموضع قضيب التوصيل الموضح في الشكل 1-32أ، يقوم الدبوس الطويل ولوحة الدعم بتقييد درجتين من درجات الحرية بشكل متكرر، مما قد يتسبب في تشوه قطعة العمل أو الدبوس ويؤثر على دقة التشغيل؛ يمكن التخلص من التموضع الزائد عن طريق استبدال الدبوس الطويل بدبوس قصير (الشكل 1-32د).

- معيار الحكم على التموضع الزائد: يجب تحليل كل حالة على حدة؛ إذا تسبب في تشوه، فلا يجب استخدامه؛ إذا لم يؤثر على التموضع وساعد في تحسين الدقة، فيمكن اعتماده بشكل مناسب.

4.2ما الفرق بين مرجع تحديد الموقع وسطح تحديد الموقع؟

- مرجع تحديد الموقع

- مرجع على قطعة العمل يُستخدم لتحديد موضعها الصحيح

- قد تكون نقطة أو خطًا أو سطحًا

- في بعض الحالات، يكون عنصرًا افتراضيًا غير موجود فعليًا، مثل محور ثقب أو عمود، أو المستوى المركزي المتناظر بين سطحين.

- سطح التحديد

- الحامل المادي لبيانات تحديد الموقع

- السطح الفعلي لقطعة العمل الذي يلامس عناصر تحديد الموضع بشكل مباشر

- أمثلة نموذجية للتمييز:

- مثال 1: عندما يتم وضع قطعة العمل بواسطة ثقب، فإن مرجع التحديد هو محور الثقب (افتراضي)، بينما سطح التحديد هو السطح الداخلي للثقب (سطح التلامس الفعلي).

- مثال 2: عند تحديد موضع قطعة العمل بواسطة مستوى، يتطابق مرجع التحديد وسطح التحديد ويكونان في نفس المستوى.

5.0عناصر تحديد موضع قطعة العمل شائعة الاستخدام

5.1عناصر تحديد المواقع لتحديد المواقع المستوية

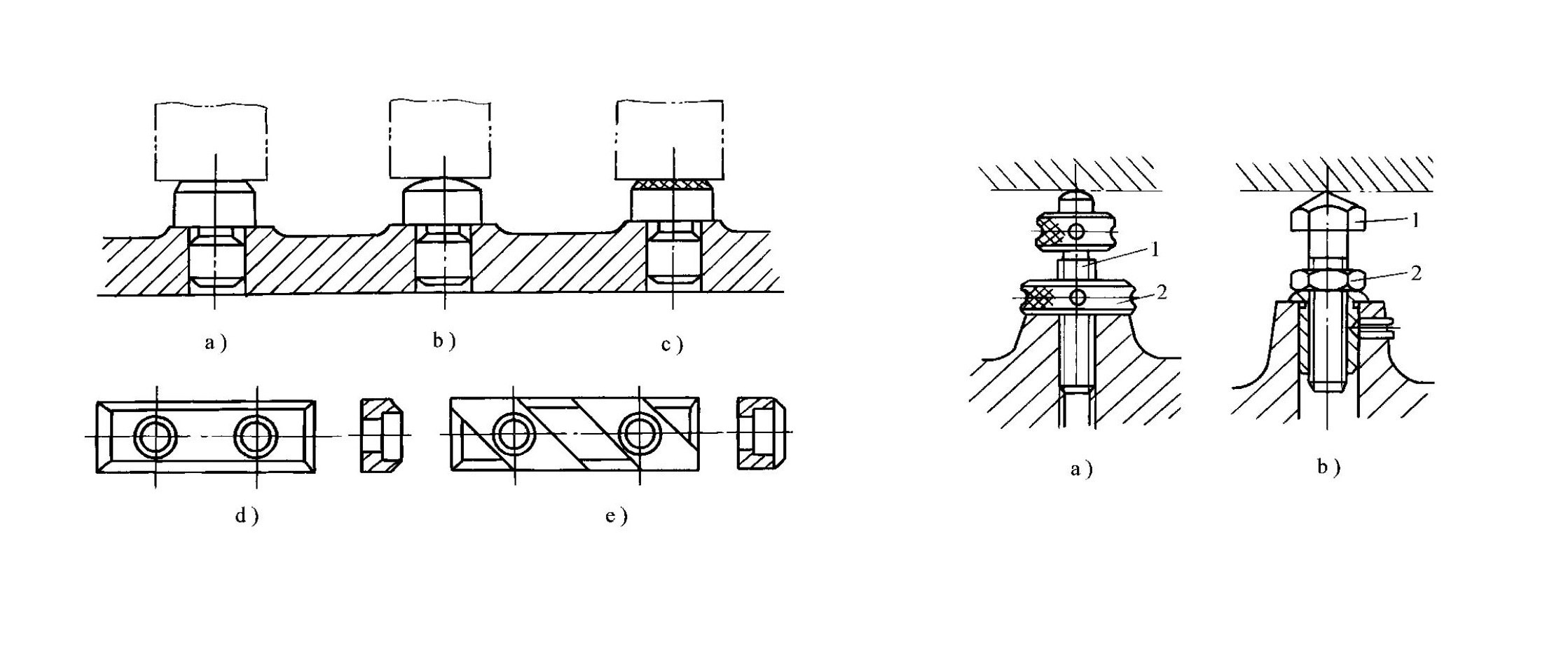

- الدعامات الأساسية (تستخدم لتحديد الموضع وتقييد درجات الحرية)

- دعامات ثابتة

- قم بتضمين دبابيس الدعم وألواح الدعم (الشكل 1-33)، والتي تظل ثابتة أثناء الاستخدام.

- سيناريوهات التطبيق لأنواع مختلفة:

- تُستخدم دبابيس الدعم ذات الرأس المسطح (الشكل 1-33أ) أو ألواح الدعم (الشكلان 1-33د و1-33هـ) لتحديد الموضع على سطح مُشَكَّل آليًا

- تُستخدم دبابيس دعم الرأس الكروي (الشكل 1-33ب) لتحديد المواقع على الأسطح الخشنة

- تُستخدم دبابيس الدعم ذات الرأس المسنن (الشكل 1-33 ج) لتحديد موضع السطح الجانبي لزيادة الاحتكاك ومنع انزلاق قطعة العمل

- خصائص ألواح الدعم المختلفة:

- تتميز لوحة الدعم الموضحة في الشكل 1-33د ببنية بسيطة وسهولة في التصنيع، ولكن يصعب إزالة الرقائق القريبة من الثقوب؛ وهي مناسبة للتثبيت على السطح الجانبي والعلوي.

- تتيح لوحة الدعم الموضحة في الشكل 1-33هـ إزالة الرقائق بسهولة، وهي مناسبة لوضعها على السطح السفلي.

- دعامات قابلة للتعديل

- يستخدم عندما يحتاج ارتفاع دبوس الدعم إلى تعديل (الشكل 1-34)

- خطوات الضبط: قم بفك صامولة القفل 2، واضبط دبوس الضبط 1 على الارتفاع المطلوب، ثم قم بربط صامولة القفل 2.

- يُستخدم بشكل أساسي لتحديد الموضع التقريبي عندما يختلف حجم وشكل قطعة العمل بشكل كبير

- دعامات ذاتية المحاذاة (دعامات عائمة)

- يتم ضبط موضعها تلقائيًا أثناء تحديد الموضع حتى تلامس جميع نقاط التلامس قطعة العمل (النوع ثلاثي النقاط في الشكل 1-35أ والنوع ثنائي النقاط في الشكل 1-35ب).

- تتمثل وظيفتها في نقطة دعم تحديد المواقع، مما يقيد درجة واحدة فقط من الحرية

- تحسين صلابة واستقرار قطعة العمل

- مناسبة لتصنيع ألواح الصلب الرقيقة ذات الصلابة غير الكافية، كما هو الحال في مكابس التشكيل بالضغط.

- دعامات مساعدة

- يستخدم لتحسين صلابة التثبيت واستقراره دون القيام بوظيفة تحديد الموضع ودون التأثير على الموضع الأصلي (الشكل 1-36).

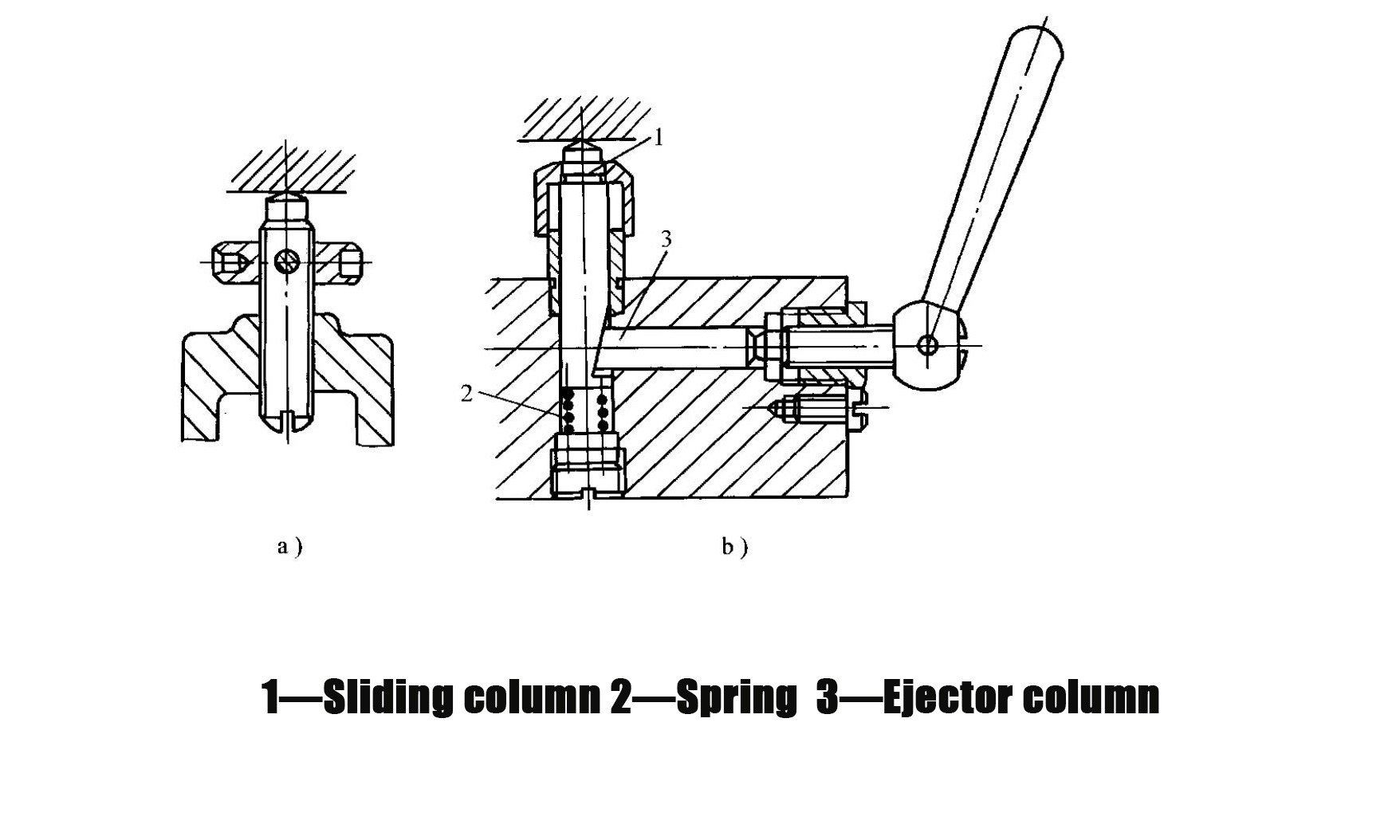

- خصائص الهياكل المختلفة:

- الهيكل الموضح في الشكل 1-36أ بسيط ولكنه غير فعال

- يوضح الشكل 1-36ب دعامة مساعدة ذاتية المحاذاة مزودة بنابض، حيث يدفع النابض 2 العمود المنزلق 1 ليلامس قطعة العمل، ويقوم قضيب الدعم 3 بتثبيته في مكانه.

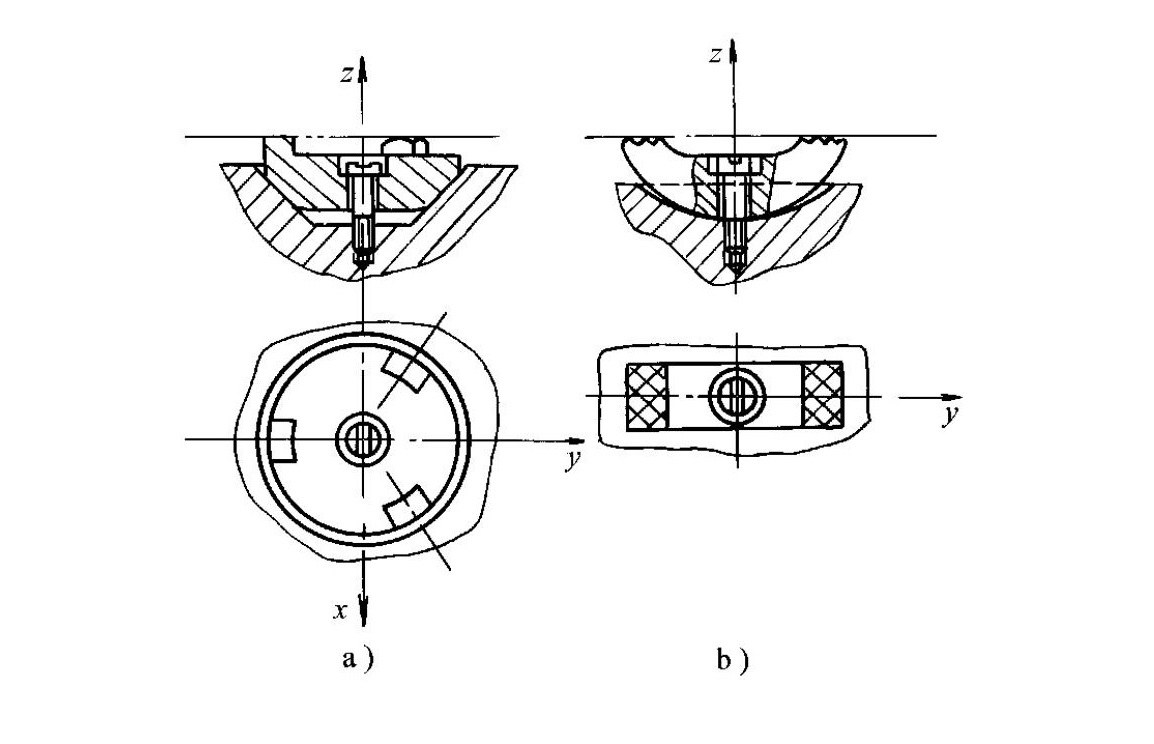

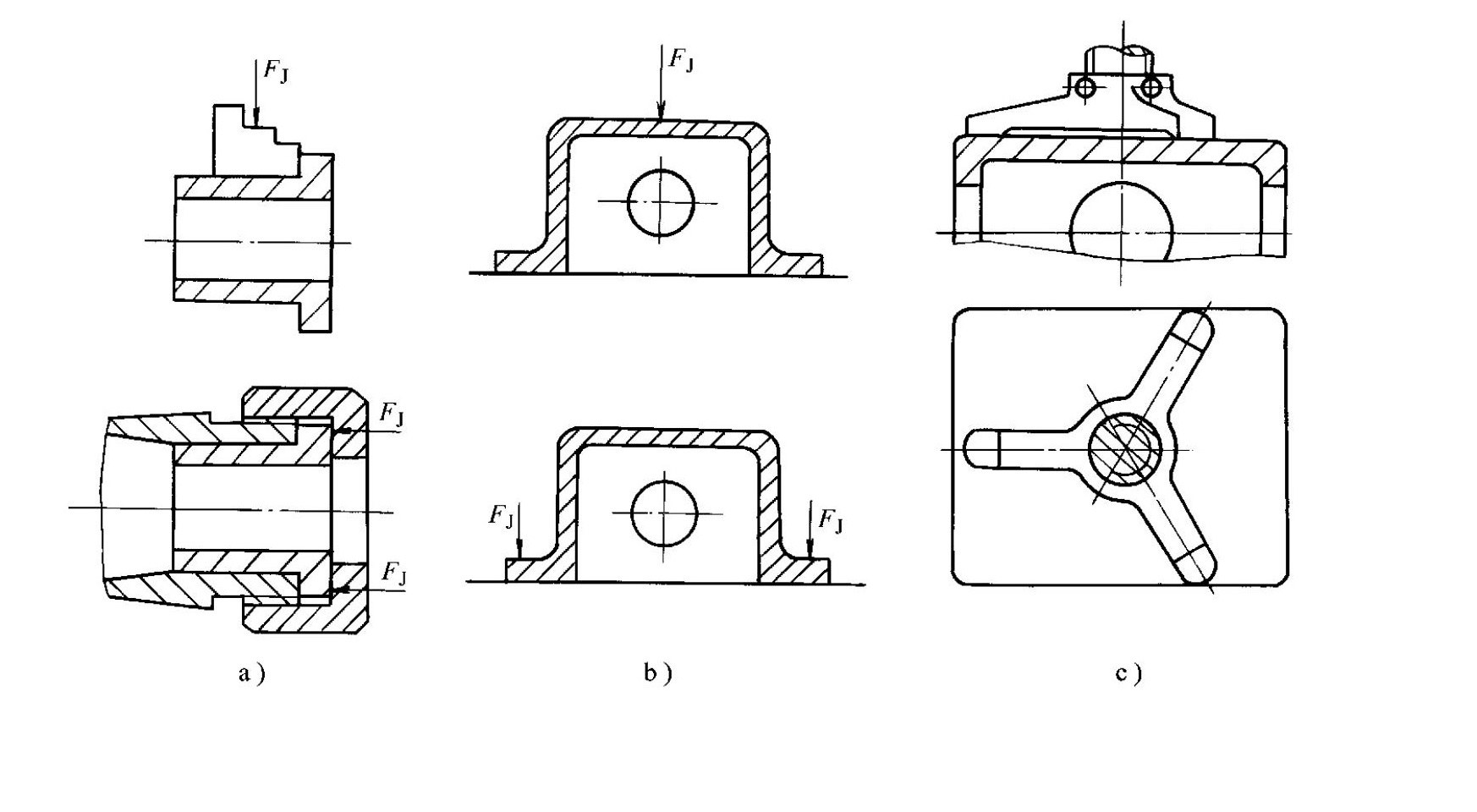

5.2عناصر تحديد المواقع لتحديد موقع السطح الأسطواني الخارجي

- تحديد موقع الدعم

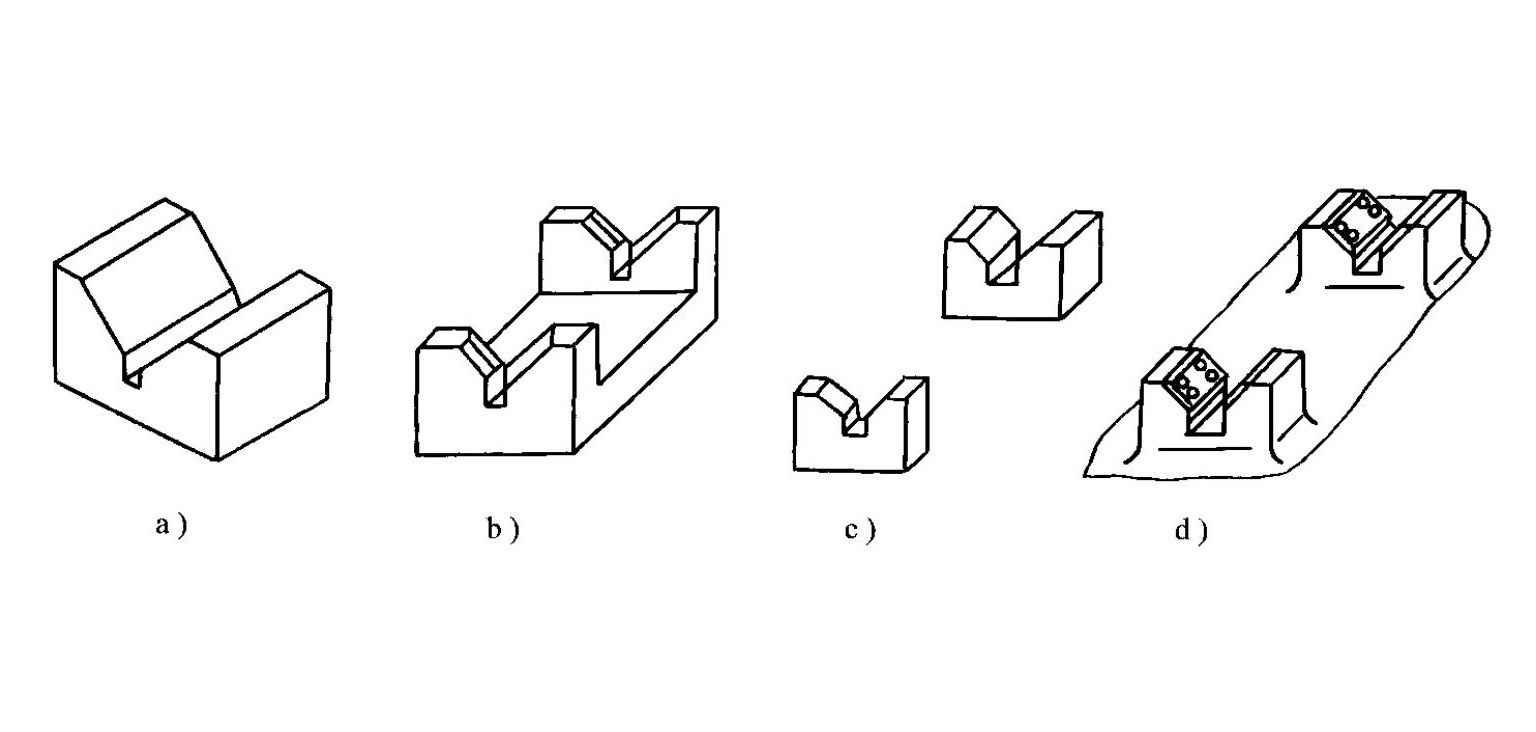

- الطريقة الأكثر شيوعًا هي وضعية الكتلة على شكل حرف V (الشكل 1-37).

- سيناريوهات التطبيق لأنواع مختلفة من كتل V:

- يُستخدم الشكل 1-37أ لتحديد موضع المرجع بدقة لقطع العمل القصيرة (الأسطح المشغولة آليًا).

- يُستخدم الشكل 1-37ب لتحديد موضع المرجع التقريبي لقطع العمل الطويلة (الأسطح غير المشغولة).

- يُستخدم الشكل 1-37c لتحديد موضع مرجعين دقيقين متباعدين.

- كتلة V خاصة لطول مرجع تحديد المواقع الكبير: يتم استخدام كتل V ذات قواعد من الحديد الزهر وحشوات من الفولاذ المقوى (الشكل 1-37د).

- تقييد درجات الحرية: تُقيّد الكتل الطويلة على شكل حرف V أربع درجات من الحرية، بينما تُقيّد الكتل القصيرة على شكل حرف V درجتين من الحرية.

- زوايا كتلة V الشائعة: 60 درجة، 90 درجة (الأكثر شيوعًا)، و120 درجة

- التوحيد القياسي: تم توحيد هياكل V-block (الشكل 1-38)، ويمكن العثور على معظم المعايير في كتيبات تصميم تجهيزات أدوات الآلات.

- تحديد الموقع الذاتي

- يقوم تلقائيًا بوضع محور قطعة العمل في الموقع المطلوب، مثل الظروف ذاتية التمركز ثلاثية الفك والظروف الزنبركية

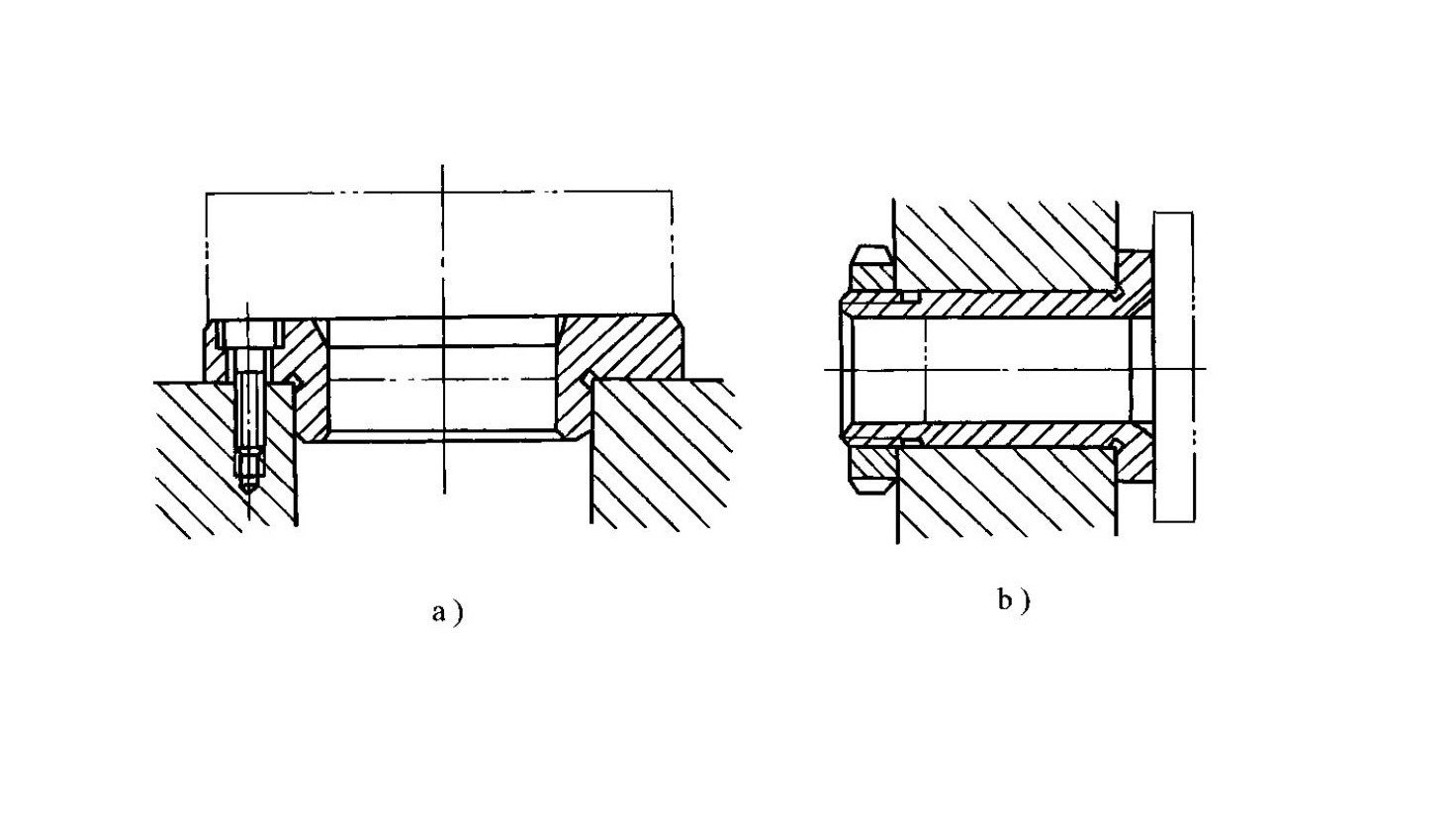

- يمكن أيضًا استخدام الأكمام كعناصر تحديد المواقع (الشكل 1-39).

- قيود درجة حرية الأكمام:

- الفتحة القصيرة الموضحة في الشكل 1-39أ تعادل تحديد الموضع بنقطتين وتقيد درجتين من الحرية

- الفتحة الطويلة الموضحة في الشكل 1-39ب تعادل تحديد الموضع بأربع نقاط وتقيد أربع درجات من الحرية

5.3عناصر تحديد المواقع لتحديد المواقع باستخدام الثقوب

- دبابيس تحديد المواقع

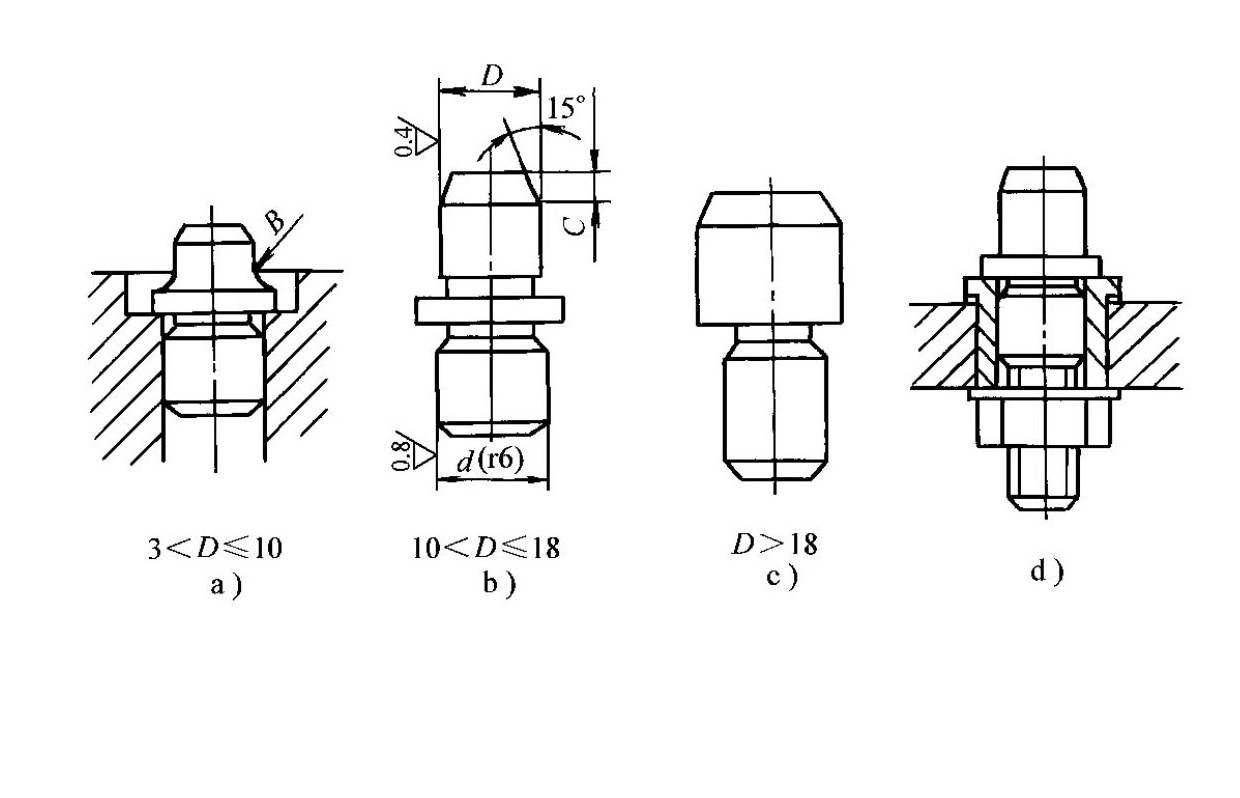

- تظهر الهياكل الشائعة في الشكل 1-40

- السمات الهيكلية:

- عندما يكون قطر الدبوس D من 3 إلى 10 مم، يتم توفير نصف قطر دوران R عند الجذر لمنع الكسر أو تشققات التبريد أثناء المعالجة الحرارية

- تم تزويد جسم التثبيت بتجويف داخلي بحيث يكون الدبوس غائرًا ولا يؤثر على موضعه.

- في الإنتاج الضخم، تُستخدم هياكل من نوع الجلبة (الشكل 1-40د) لتسهيل الاستبدال

- يحتوي رأس الدبوس على شطفة بزاوية 15 درجة لتسهيل تحميل قطعة العمل

- المندرات الأسطوانية

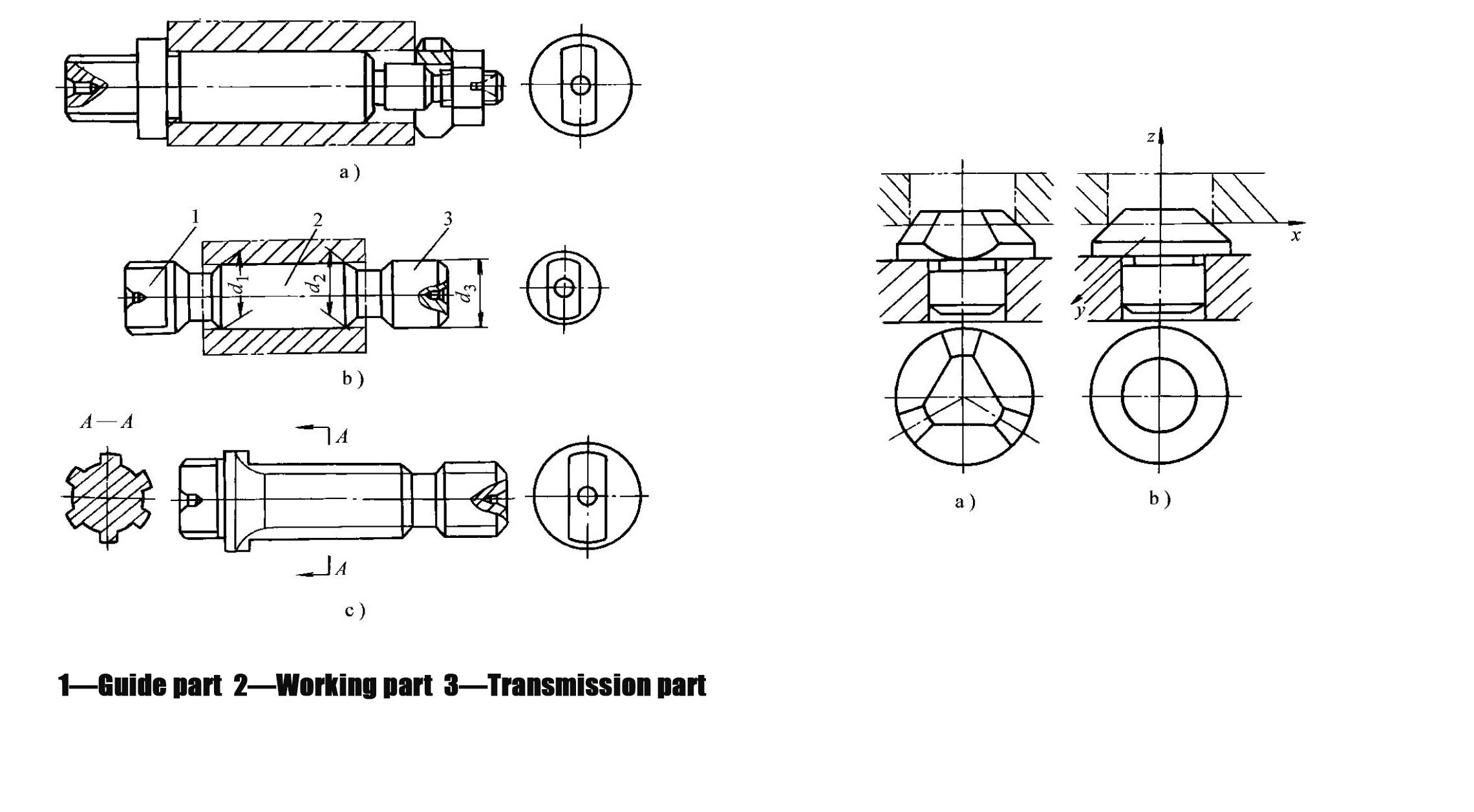

- تظهر الهياكل النموذجية في الشكل 1-41

- خصائص أنواع المندريل المختلفة:

- يوضح الشكل 1-41أ مغزلًا مناسبًا للتركيب، مما يسمح بسهولة التحميل والتفريغ ولكنه يوفر دقة تمركز متوسطة

- يوضح الشكل 1-41ب مغزلًا متداخلًا يتكون من قسم توجيه، وقسم تشغيل، وقسم قيادة؛ وهو بسيط في تركيبه، ويوفر دقة عالية في التمركز، ولا يتطلب جهاز تثبيت إضافي، ولكن تحميله وتفريغه غير مريح وقد يتسبب في تلف فتحة التثبيت؛ ويُستخدم بشكل أساسي في عمليات التشغيل الدقيقة التي تتطلب دقة عالية في التمركز

- يوضح الشكل 1-41c مغزلًا مسننًا يُستخدم لتشغيل قطع العمل الموجودة بواسطة ثقوب مسننة.

- دبابيس مدببة

- عند وضع قطعة العمل بواسطة ثقب في دبوس مخروطي (الشكل 1-42)، يتم تقييد ثلاث درجات من الحرية

- سيناريوهات التطبيق: يُستخدم الشكل 1-42أ لتحديد موضع المرجع التقريبي، بينما يُستخدم الشكل 1-42ب لتحديد موضع المرجع الدقيق.

- المندرات المخروطية (المندرات المخروطية الصغيرة)

- كما هو موضح في الشكل 1-43، يتم وضع قطعة العمل على مغزل مخروطي وتثبيتها عن طريق التشوه المرن بين فتحة التثبيت والسطح المخروطي المحدد للمغزل.

- خصائص الأداء: يوفر دقة عالية في التمركز (تصل إلى 0.01-0.02 مم)، ولكن خطأ تحديد الموضع المحوري كبير نسبيًا.

- نطاق التطبيق: مناسب لعمليات الخراطة والطحن والتشكيل الدقيق حيث لا تقل دقة تحديد موقع الثقب عن IT7؛ لا يمكن تشكيل الأسطح النهائية باستخدام هذه الطريقة

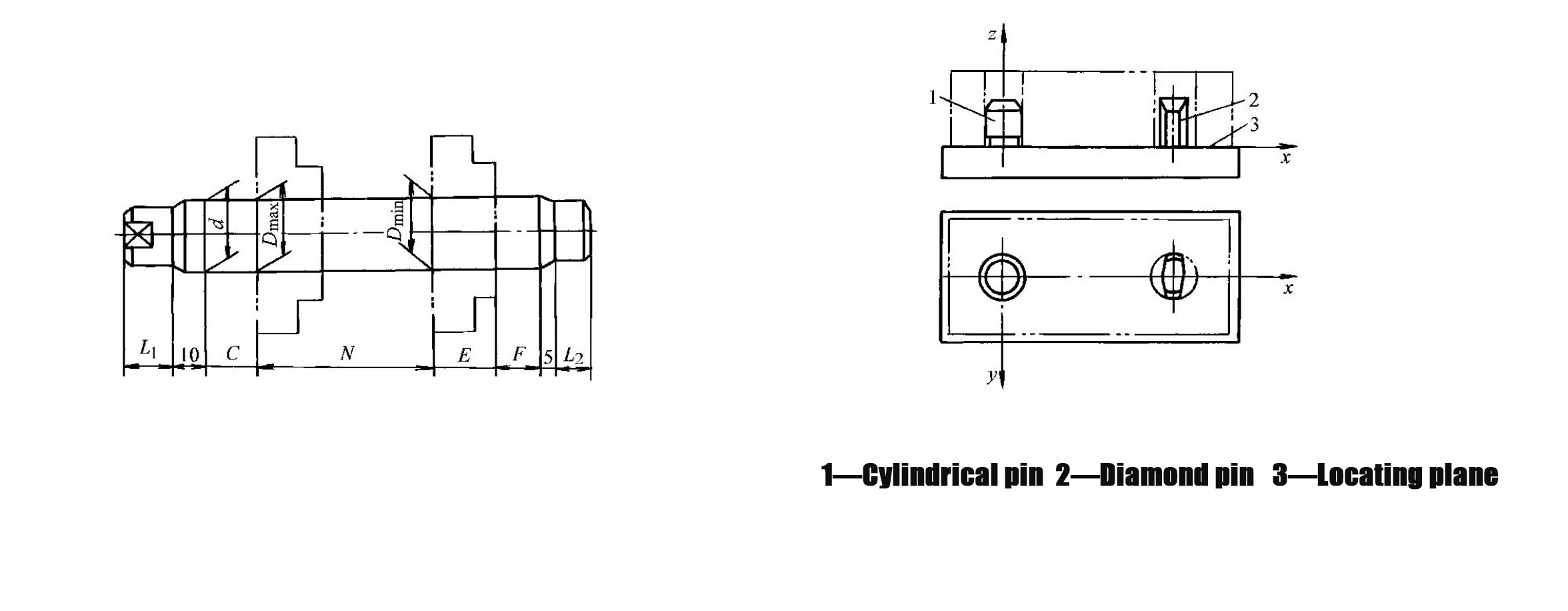

5.4تحديد الموقع بواسطة مستوى واحد وفتحتين

- يوضح الشكل 1-44 مخطط تحديد المواقع، حيث يتم استخدام مستوى كبير واحد من قطعة العمل وفتحتين عموديتين على هذا المستوى كمرجع لتحديد المواقع

- مشكلة التموضع الزائد: عندما يستخدم جهاز التثبيت دعامة مستوية واحدة (تقيّد ثلاث درجات من الحرية) ومسمارين أسطوانيين (يقيّد كل منهما درجتين من الحرية)، يحدث التموضع الزائد في اتجاه الخط الواصل بين المسمارين.

- الحل: لتجنب التموضع الزائد، يجب تصميم أحد الدبابيس كدبوس مخفف لا يقيد درجة حرية الاتجاه السيني

- المعيار المرجعي: يمكن اختيار أبعاد الدبوس المخفف بالرجوع إلى الجدول 1-5

6.0كيفية حساب ارتفاع موضع كتلة V وخلوص الدبوس المخفف

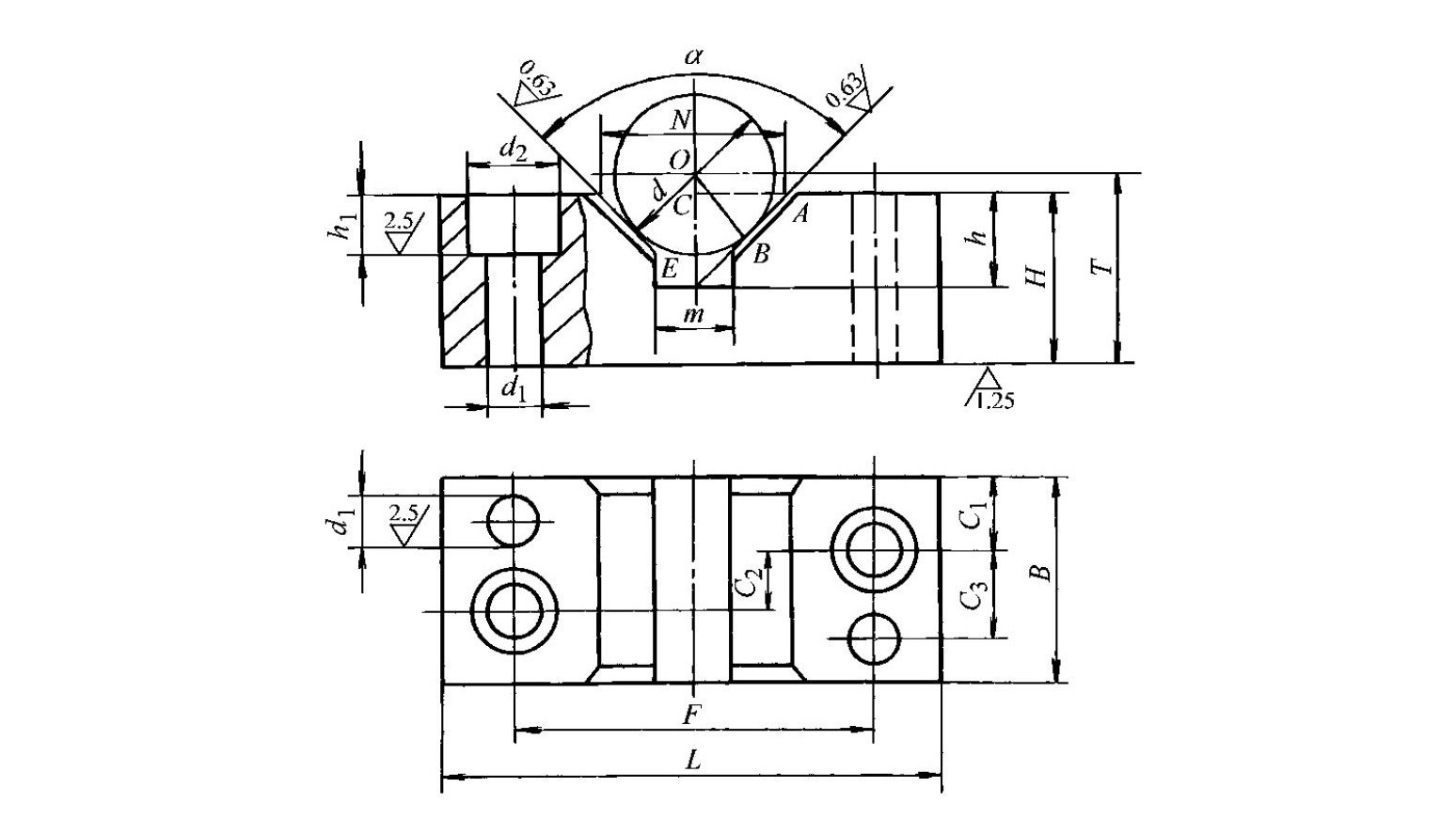

6.1حساب ارتفاع تحديد موضع كتلة V T

- الصيغة: T=H+(d−N/2)/tan(α/2)

- تعريفات الرموز:

- H: ارتفاع الكتلة على شكل حرف V

- د: قطر المندريل التصميمي للكتلة على شكل حرف V

- N: عرض فتحة كتلة V

- α: الزاوية المحصورة بين وجهي العمل للكتلة على شكل حرف V

- الغرض من التطبيق: تُستخدم هذه الصيغة لتحديد ارتفاع التموضع الرأسي لمحور قطعة العمل بالنسبة إلى السطح المرجعي للتثبيت عند استخدام كتلة على شكل حرف V لتحديد موقع السطح الأسطواني

6.2حساب الحد الأدنى لخلوص التركيب Xmin بين المسمار المخفف والثقب

- الصيغة: Xmin=(TLD+TLd)×(D/2)/L

- تعريفات الرموز:

- TLD: مدى التفاوت في المسافة المركزية بين فتحتي تحديد الموقع

- TLd: تفاوت المسافة المركزية بين دبابيس التثبيت

- د: قطر الثقب الذي يتطابق مع الدبوس المخفف

- L: المسافة المركزية بين فتحتي التثبيت (أو دبابيس التثبيت)

- الغرض من التطبيق: تضمن هذه الحسابات عدم تسبب الدبوس المخفف في تجاوز الموضع مع الحفاظ على متطلبات دقة تحديد الموضع.

ملحوظةالأبعاد الهيكلية للدبابيس المخففة (الجدول 1-5، الوحدة: مم):

| قطر الدبوس د (مم) | المعلمة ب (مم) | المعلمة ب (مم) |

| 3–6 | 2 | D−0.5 |

| >6–8 | 3 | D-1 |

| >8–20 | 4 | D-2 |

| >20–25 | 5 | D-3 |

| >25–32 | 6 | D-4 |

| >32–40 | 7 | D-5 |

| >40–50 | 8 | D-5 |

تُستخدم هذه الأبعاد الموصى بها بشكل شائع في تصميم التجهيزات لتحقيق التوازن بين دقة تحديد المواقع وموثوقية التجميع.

7.0كيفية تحقيق تثبيت موثوق لقطعة العمل

7.1المتطلبات الأساسية لأجهزة التثبيت

- أثناء عملية التثبيت، يجب عدم تغيير الوضع الصحيح لقطعة العمل بعد تحديد موضعها.

- يجب أن تكون قوة التثبيت مناسبة: إذ ينبغي أن تضمن وضعًا مستقرًا وأقل قدر من الاهتزاز أثناء التشغيل، مع تجنب التشوه المفرط لقطعة العمل نتيجة التثبيت.

- ينبغي أن تكون عملية التشغيل مريحة وموفرة للعمالة وآمنة

- ينبغي أن يتناسب مستوى الأتمتة والتعقيد الهيكلي لجهاز التثبيت مع حجم الإنتاج وحجم دفعة قطعة العمل

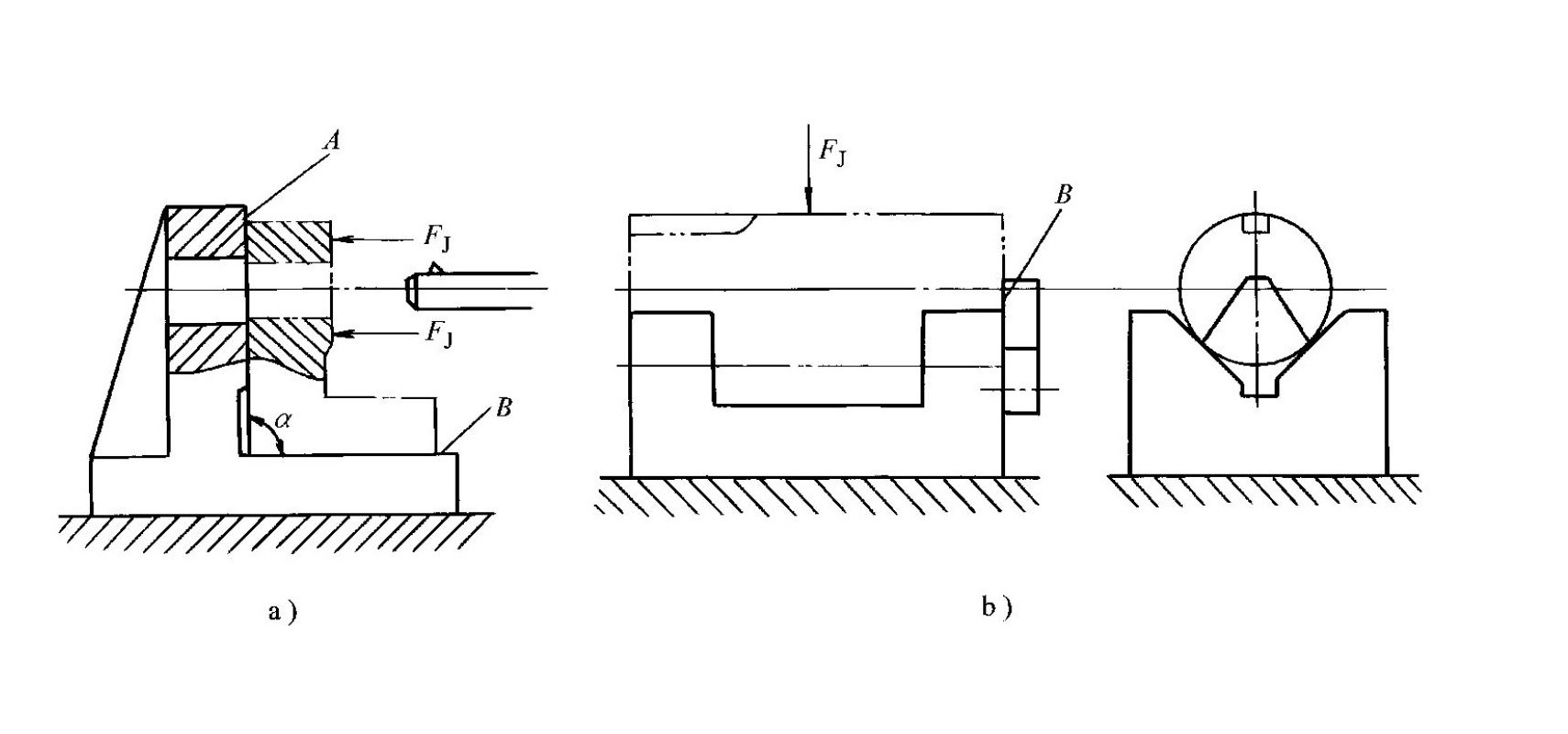

7.2كيفية اختيار اتجاه ونقطة تطبيق قوة التثبيت

- يجب أن تعمل قوة التثبيت باتجاه سطح التحديد الأساسي (الشكل 1-45).

- حالة عملية: عندما يكون هناك شرط تعامد بين الثقب المشكل والسطح النهائي الأيسر، يجب أن تعمل قوة التثبيت FJ باتجاه سطح التثبيت A؛ إذا عملت باتجاه السطح B بدلاً من ذلك، فقد تؤدي الأخطاء الزاوية بين السطح النهائي الأيسر والسطح السفلي إلى إتلاف التموضع والتأثير على التعامد بين الثقب والسطح النهائي الأيسر.

- ينبغي أن يساعد اتجاه قوة التثبيت في تقليل قوة التثبيت المطلوبة (الشكل 1-46).

- حالة عملية: عندما تعمل قوة التثبيت FJ في نفس اتجاه قوة القطع F ووزن قطعة العمل W، يتم تقليل قوة التثبيت المطلوبة إلى الحد الأدنى.

- ينبغي اختيار نقطة تطبيق قوة التثبيت في المواقع والاتجاهات ذات الصلابة الأعلى لقطعة العمل (الشكل 1-47).

- حالات عملية:

- للأكمام ذات الجدران الرقيقة أثناء الخراطة على المخرطة أو التشكيل على آلة غزلتكون الصلابة المحورية أكبر من الصلابة القطرية؛ ويؤدي التثبيت القطري إلى تشوه أكبر، لذا فإن تطبيق قوة التثبيت في الاتجاه المحوري يقلل من التشوه.

- عند تثبيت الأجزاء الصندوقية ذات الجدران الرقيقة، يجب أن تؤثر القوة على الحواف الصلبة؛ إذا لم تكن هناك حافة متاحة، فيمكن استبدال التثبيت أحادي النقطة بالتثبيت ثلاثي النقاط (الشكل 1-47 ج) لتقليل تشوه التثبيت.

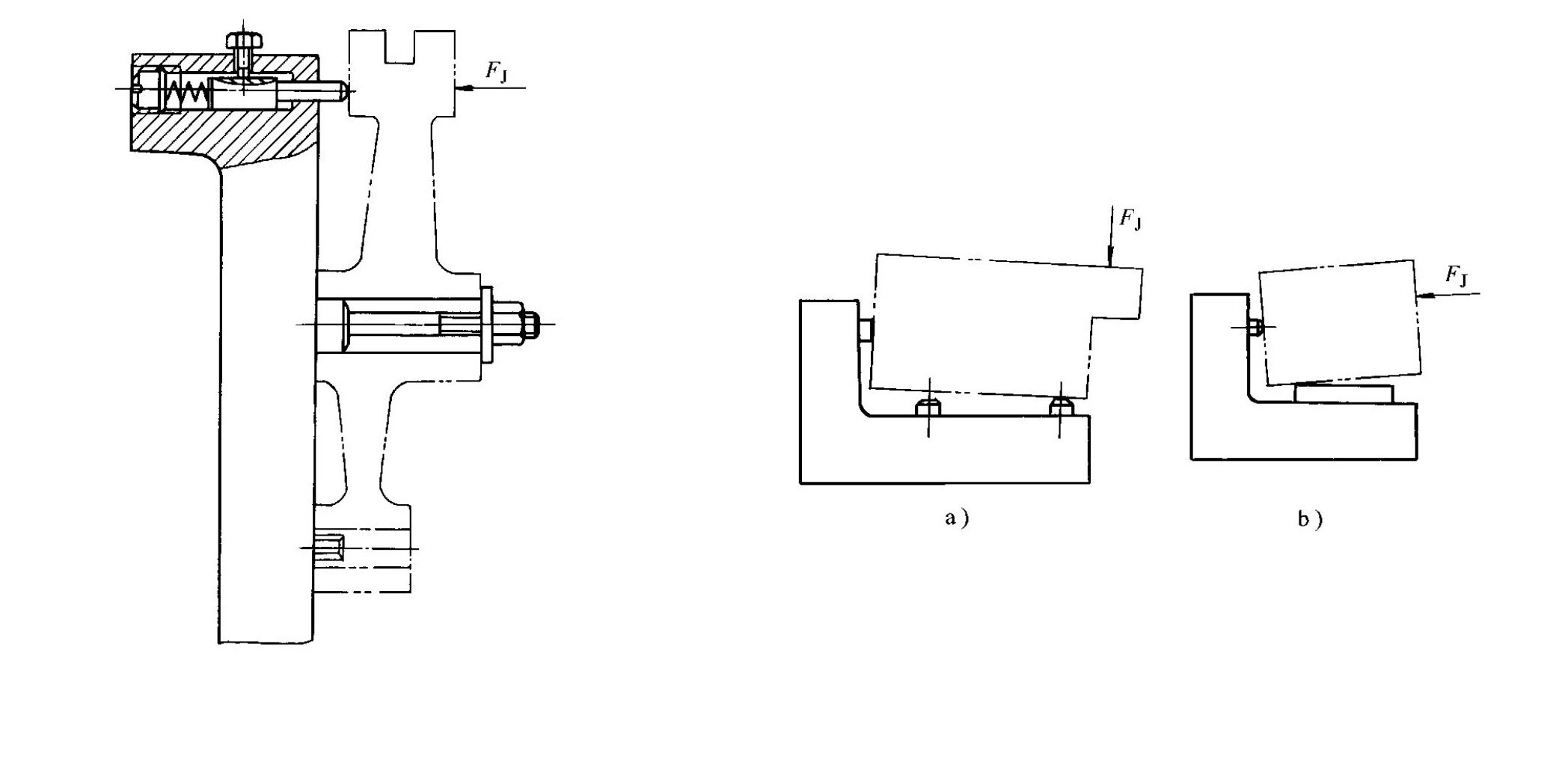

- يجب أن تكون نقطة تطبيق قوة التثبيت أقرب ما يمكن إلى سطح التشغيل (الشكل 1-48).

- حالة عملية: عند حفر الأخاديد على شوكة التحويل، تُطبَّق قوة التثبيت الرئيسية بعيدًا عن سطح التشغيل؛ في هذه الحالة، يجب إضافة دعامات مساعدة بالقرب من منطقة التشغيل وزيادة قوة التثبيت FJ لتحسين صلابة الإعداد وتقليل اهتزاز التشغيل

- يجب أن يقع خط عمل قوة التثبيت ضمن نطاق دعامات التثبيت (الشكل 1-49).

- تحذير: إذا كان خط العمل خارج نطاق الدعم، فسيتلف موضع قطعة العمل أثناء التثبيت؛ هذه عملية غير صحيحة وغير مقبولة.

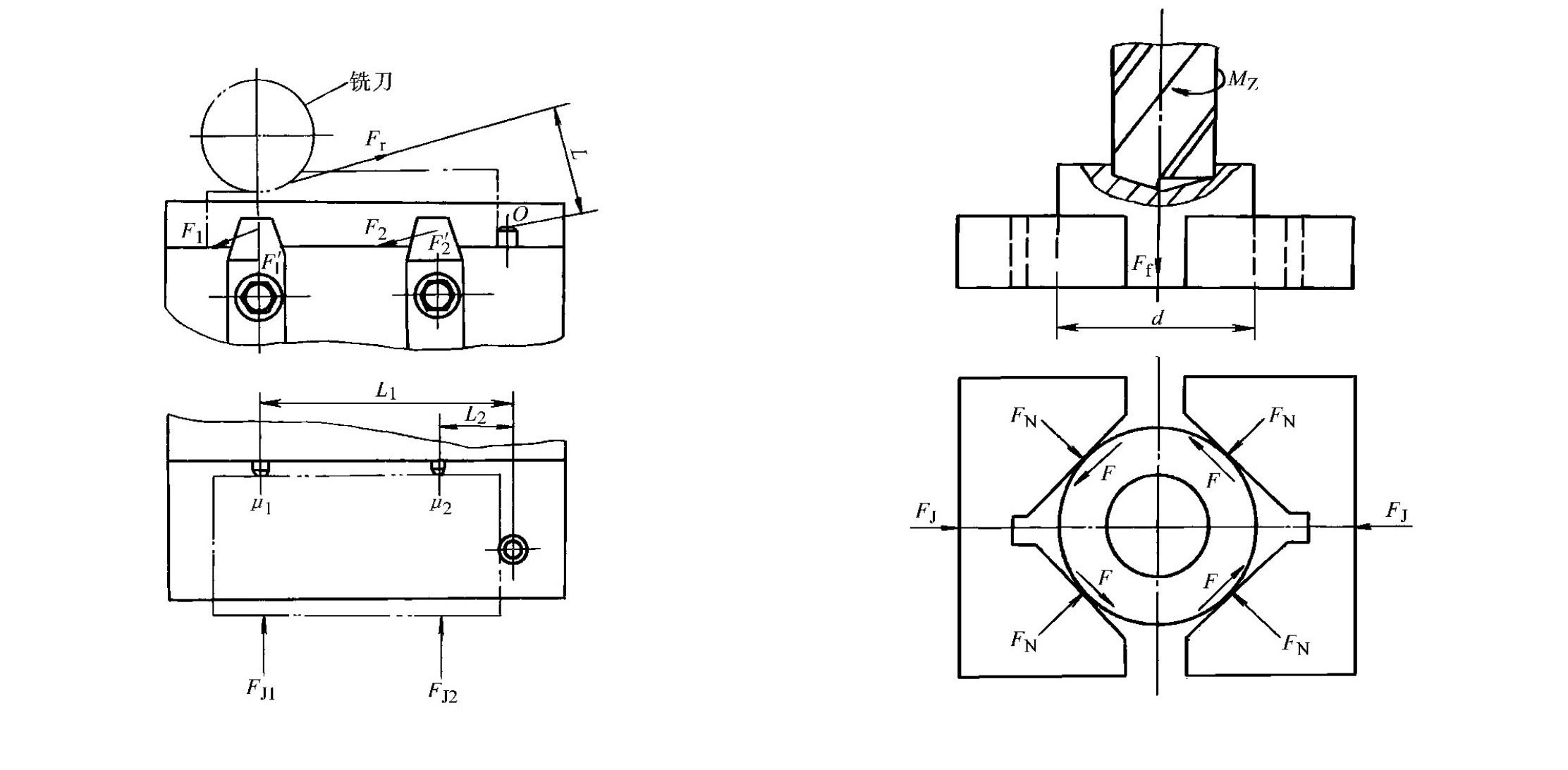

7.3طرق تقدير قوة التثبيت

تؤثر قوة التثبيت بشكل مباشر على موثوقية الإعداد، وتشوه التثبيت، ودقة تحديد الموضع، وجودة التشغيل. وفيما يلي طريقتان شائعتان لتقدير هذه القوة:

- أسلوب القياس

- يتم تقدير قوة التثبيت بالرجوع إلى ظروف تشغيل تجهيزات مماثلة.

- تُستخدم هذه الطريقة على نطاق واسع في ممارسات الإنتاج

- طريقة التوازن الساكن

- يُعتبر كل من المثبت وقطعة العمل نظامًا صلبًا

- يتم تحديد أسوأ حالة لحظية أثناء عملية التشغيل، ويتم حساب قوة التثبيت النظرية بناءً على التوازن الساكن.

- ثم تُضرب النتيجة بمعامل أمان K (2.5-3 للتشغيل الخشن، 1.5-2 للتشغيل النهائي) للحصول على قوة التثبيت الفعلية

- أمثلة نموذجية للحسابات:

- مثال على عملية الطحن (الشكل 1-50): عندما تصل قوة القطع Fr إلى أقصى قيمة لها، وتكون المسافة L من Fr إلى مسمار التوقف O هي الأكبر، تميل قطعة العمل إلى الدوران حول النقطة O. وفقًا لقانون التوازن السكوني، وبافتراض أن FJ1 = FJ2 = FJ و μ1 = μ2 = μ، فإن صيغة قوة التثبيت هي FJ = Fr × L / [μ × (L1 + L2)]؛ وقوة التثبيت الفعلية هي F = K × Fr × L / [μ × (L1 + L2)] (الوحدة: نيوتن). حيث Fr هي أقصى قوة قطع (نيوتن)، و μ هو معامل الاحتكاك بين قطعة العمل وعناصر التثبيت، و L1 هي المسافة من اتجاه قوة القطع إلى مسمار التوقف (مم)، و L2 هي المسافة من مسماري الدعم إلى مسمار التوقف (مم).

- مثال على عملية الحفر (الشكل 1-51): يجب أن تتغلب قوة التثبيت على دوران قطعة العمل الناتج عن عزم القطع Mz وحركة قطعة العمل الناتجة عن مقاومة التغذية Ff؛ وفقًا لتوازن القوى، فإن صيغة قوة التثبيت الفعلية هي FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)] (الوحدة: نيوتن)؛ حيث Mz هو عزم القطع (نيوتن.مم)، وd هو قطر قطعة العمل (مم)، وFf هي مقاومة التغذية (نيوتن)، وα هي الزاوية المحصورة بين وجهي العمل لكتلة V (درجة)، وμ هو معامل الاحتكاك بين كتلة V وقطعة العمل

7.4آليات التثبيت النموذجية

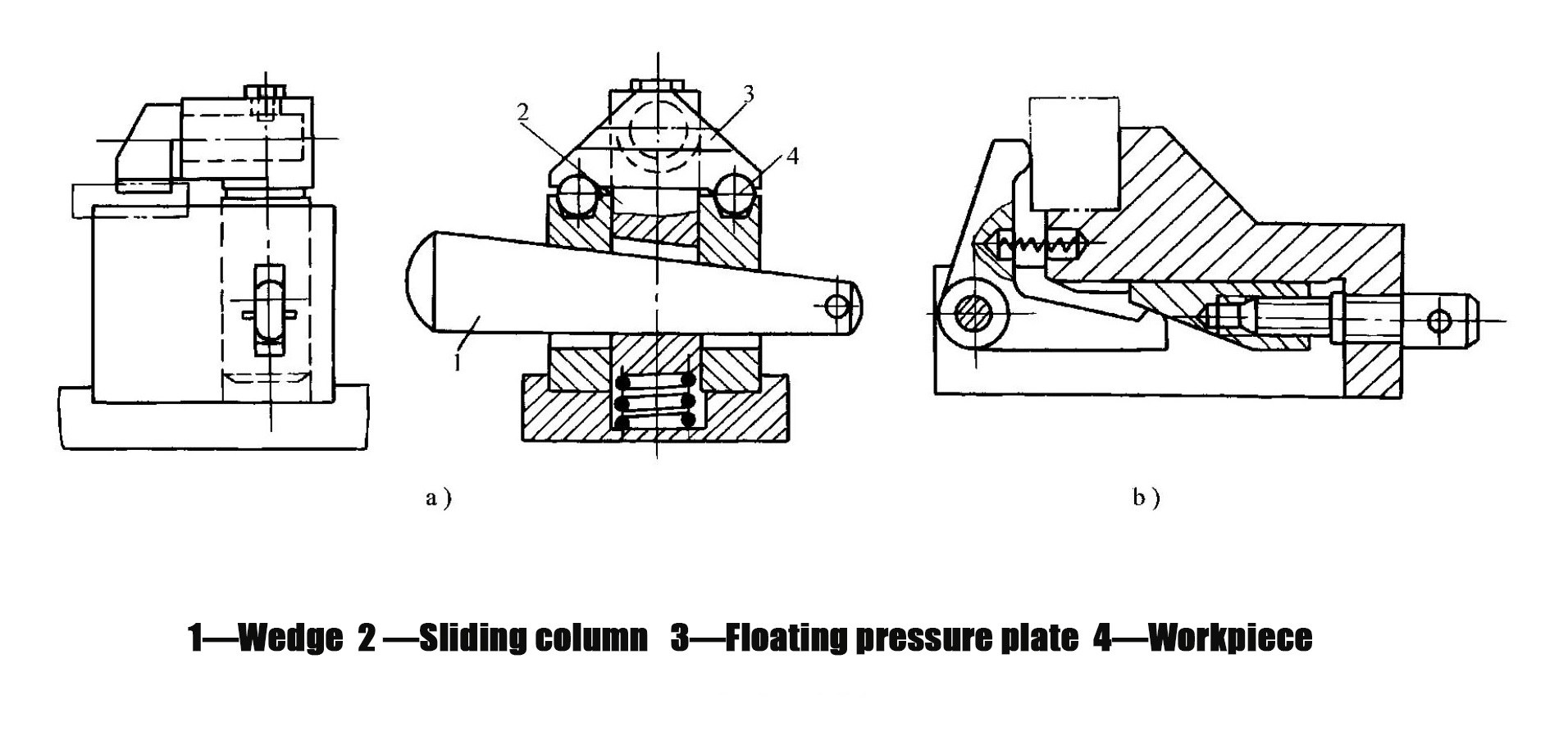

- آلية تثبيت إسفينية

- آلية تثبيت تستخدم إسفينًا كعنصر لنقل القوة أو التثبيت (الشكل 1-52)

- التطبيقات العملية:

- في الشكل 1-52أ، يؤدي دفع الوتد 1 لأسفل إلى إجبار العمود المنزلق 2 على التحرك لأسفل، وتقوم صفيحة الضغط العائمة 3 في الوقت نفسه بتثبيت قطعتي العمل 4؛ بعد التشغيل، يؤدي ضرب الطرف الصغير للوتد 1 إلى تحرير قطعتي العمل.

- في التطبيقات العملية، غالبًا ما تُدمج آليات الوتد مع آليات أخرى؛ يوضح الشكل 1-52ب مزيجًا من وتد وآلية تثبيت لولبية، حيث يؤدي تدوير البرغي إلى تحريك الوتد، مما يتسبب في تثبيت لوحة الضغط المفصلية لقطعة العمل.

- آلية تثبيت لولبية

- آلية تثبيت تتكون من براغي وصواميل وغسالات وألواح ضغط

- الميزات: هيكل بسيط، سهولة التصنيع، أداء قفل ذاتي جيد، وقوة تثبيت كبيرة، مما يجعلها آلية التثبيت الأكثر استخدامًا في التجهيزات

- التطبيقات العملية:

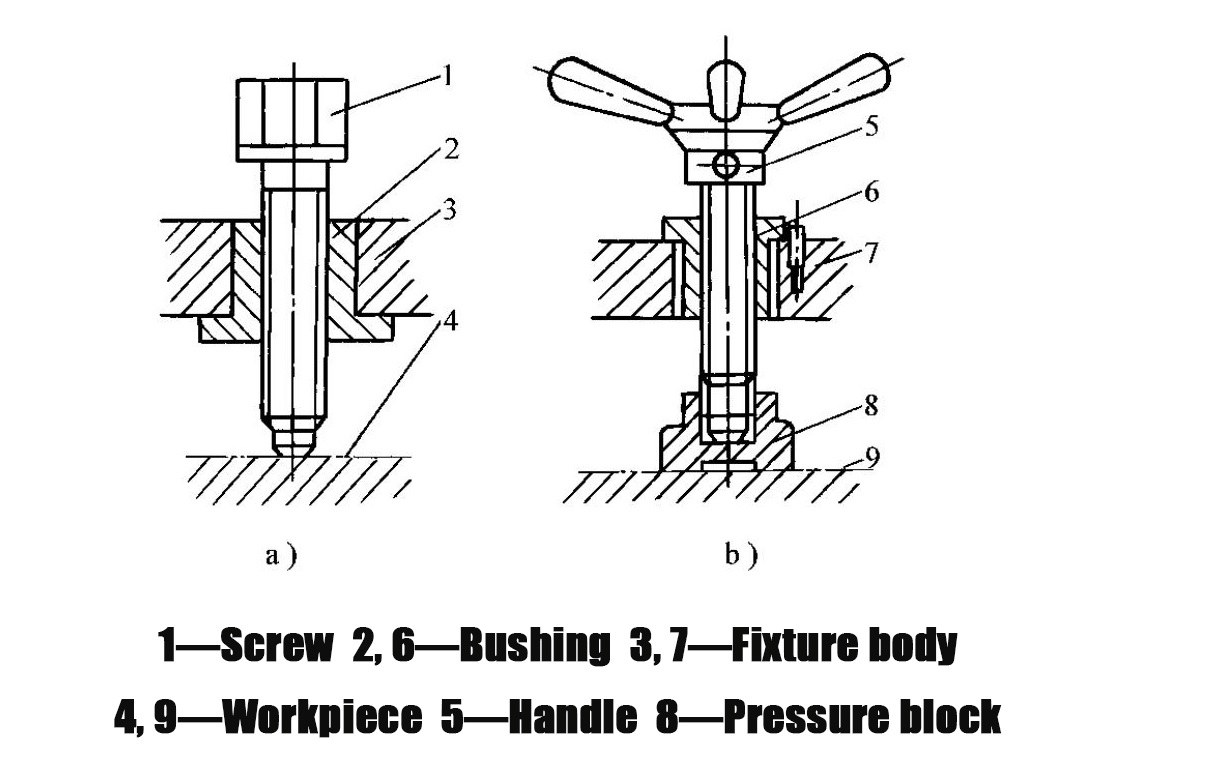

- يوضح الشكل 1-53 آلية تثبيت ببرغي واحد؛ في الشكل 1-53أ، يضغط البرغي مباشرةً على قطعة العمل، مما قد يُتلفها ويُسبب دورانها؛ أما الشكل 1-53ب فيتغلب على هذا العيب بإضافة كتلة ضغط أسفل رأس البرغي

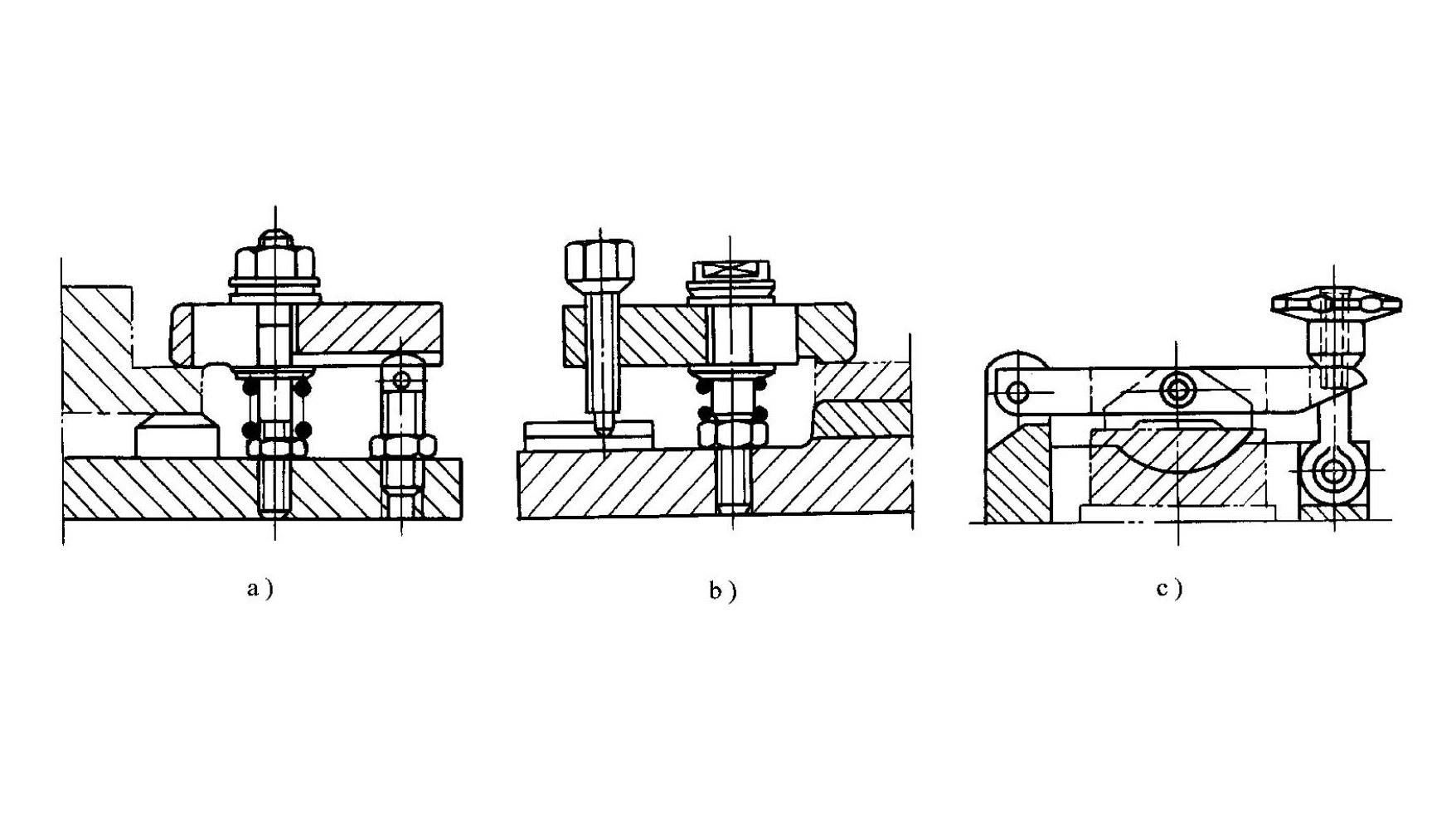

- يوضح الشكل 1-54 آلية تثبيت نموذجية باستخدام لوحة ضغط لولبية؛ أما الشكلان 1-54أ و1-54ب فهما نوعان من لوحات الضغط المتحركة التي تستخدم مبدأ الرافعة للتثبيت؛ ونظرًا لاختلاف المواضع النسبية لنقطة التثبيت ونقطة الارتكاز ونقطة تطبيق القوة، فإن نسبة الرافعة وقوة التثبيت تتفاوت، حيث يوفر الشكل 1-54ج أعلى تضخيم للقوة

- آلية تثبيت لا مركزية

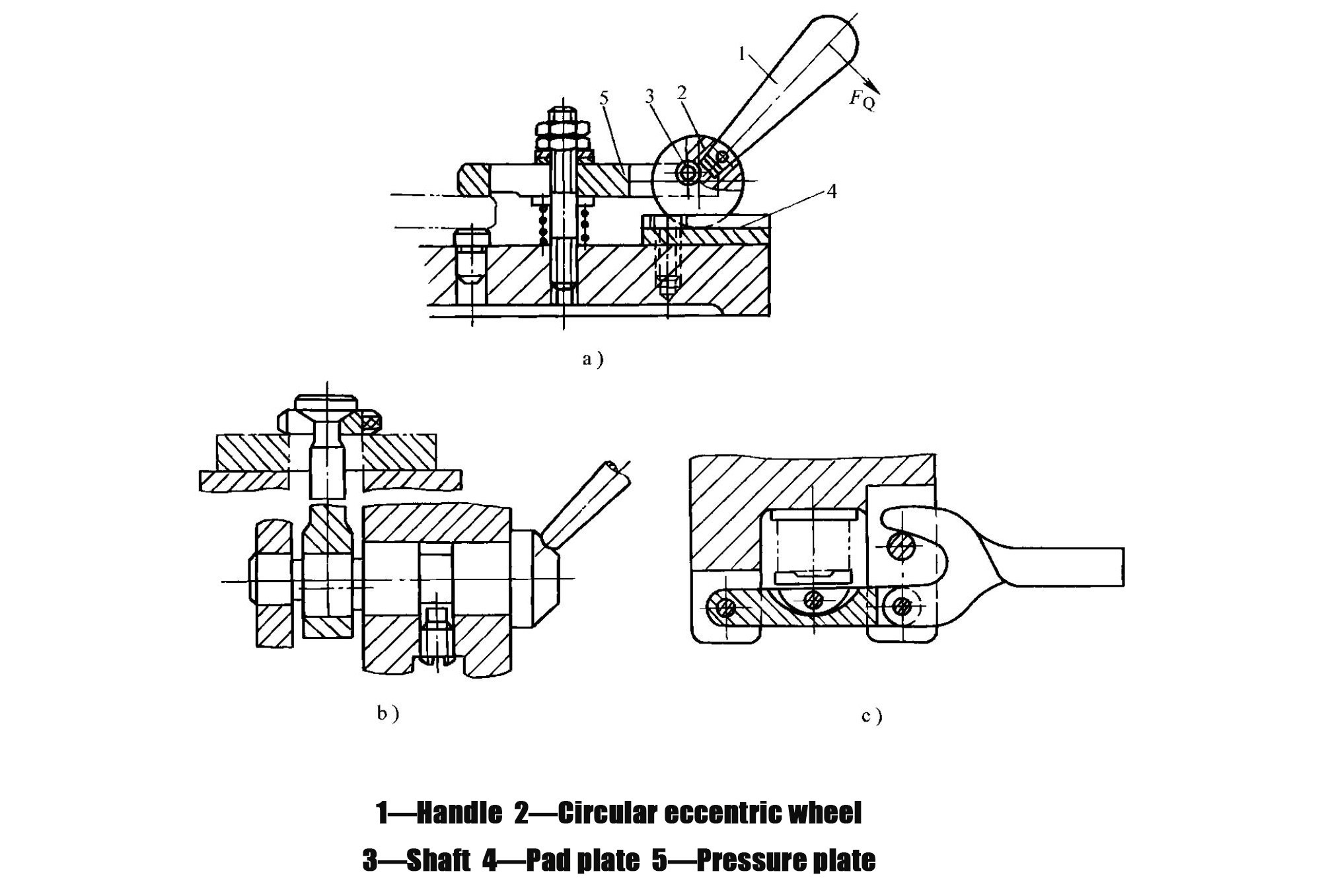

- آلية تقوم بتثبيت قطعة العمل بشكل مباشر أو غير مباشر باستخدام عنصر لا مركزي (الشكل 1-55)

- التطبيقات العملية:

- في الشكل 1-55أ، يؤدي الضغط على المقبض 1 إلى دوران الكامة اللامركزية الدائرية 2 حول العمود 3، ضاغطةً سطحها الأسطواني على لوحة الدعم 4؛ وترفع قوة رد الفعل العمود 3 وتدفع لوحة الضغط 5 لتثبيت قطعة العمل

- يوضح الشكلان 1-55ب و1-55ج الآليات التي تستخدم عمودًا لا مركزيًا وشوكة لا مركزية، على التوالي.

- خصائص الأداء: سهل التشغيل ويتيح التثبيت السريع، ولكنه يوفر قوة تثبيت وشوطًا صغيرين نسبيًا.

- نطاق التطبيق: مناسب للعمليات التي تتطلب قوى قطع منخفضة، مثل ختم أجزاء الصفائح المعدنية الصغيرة والتحديد السريع للمواقع والتثبيت قبل الحفر

7.5ما هي خصائص أنظمة القيادة الهوائية والهيدروليكية الشائعة؟

يعتمد التثبيت اليدوي على القوة البشرية المُطبقة عبر آليات نقل القوة لتثبيت قطعة العمل. أما في تجهيزات التثبيت الحديثة عالية الكفاءة، فيُستخدم التثبيت الآلي على نطاق واسع. وتشمل أنظمة الطاقة أنظمة التشغيل الهوائية والهيدروليكية والكهربائية والكهرومغناطيسية وأنظمة التفريغ، وتُعد أنظمة النقل الهوائية والهيدروليكية الأكثر شيوعًا.

- أنظمة النقل الهوائي

- مبدأ العمل: استخدام الهواء المضغوط كمصدر للطاقة

- خصائص الأداء: تشغيل سريع، ضغط قابل للتعديل، تلوث منخفض، وصيانة بسيطة للمعدات؛ ومع ذلك، فإنها توفر صلابة تثبيت منخفضة نسبيًا وتتطلب عمومًا أبعادًا هيكلية أكبر.

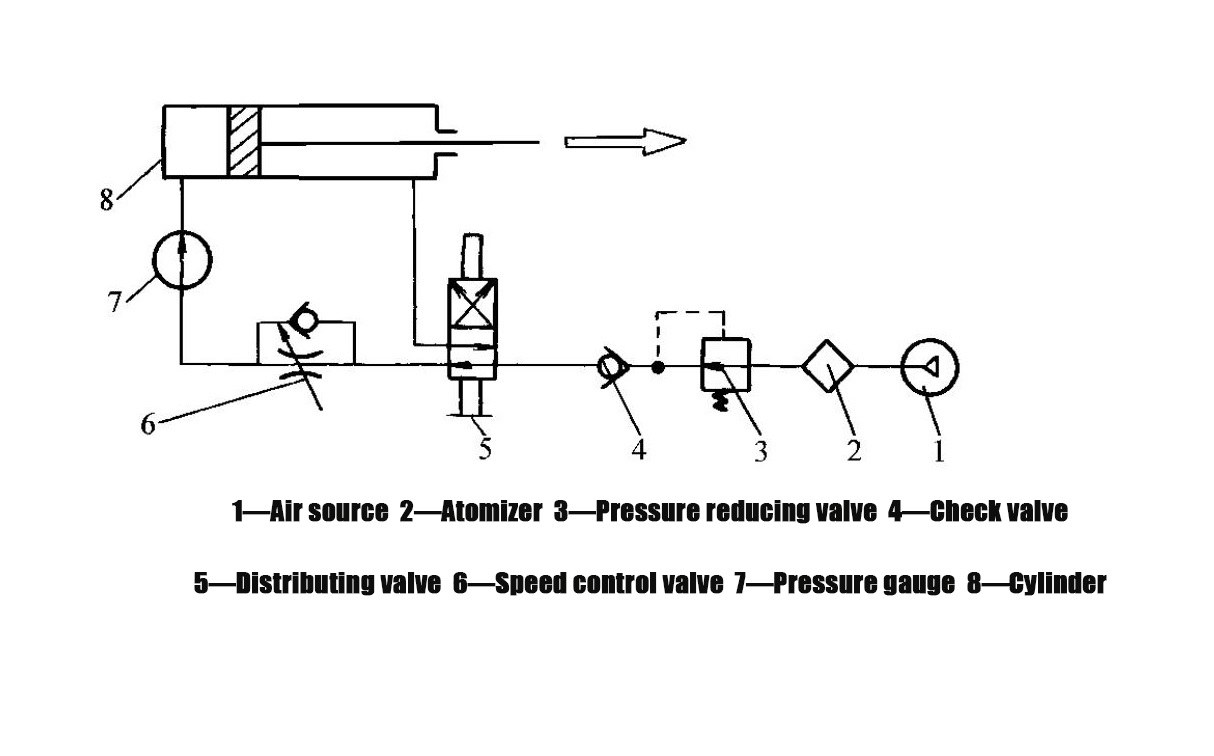

- تكوين النظام النموذجي (الشكل 1-56): يمر الهواء المضغوط المُزوَّد من مصدر الهواء 1 عبر المُزَلِّق 2 (حيث يختلط بزيت التشحيم المُرَذَّذ لتزييت الأسطوانة)، وصمام تخفيض الضغط 3 (الذي يُخفِّض الضغط إلى مستوى التشغيل)، وصمام عدم الرجوع 4 (الذي يمنع ارتخاء آلية التثبيت في حالة انقطاع إمداد الهواء أو انخفاض الضغط المفاجئ)؛ ثم يتم التحكم في الهواء بواسطة صمام التحكم الاتجاهي 5 لسحب الهواء وطرده، ويقوم صمام التحكم في التدفق 6 بضبط سرعة حركة المكبس؛ ويُشير مقياس الضغط 7 إلى الضغط؛ وتُحرِّك الأسطوانة 8 المكبس، الذي بدوره يُشغِّل آلية التثبيت لتثبيت قطعة العمل

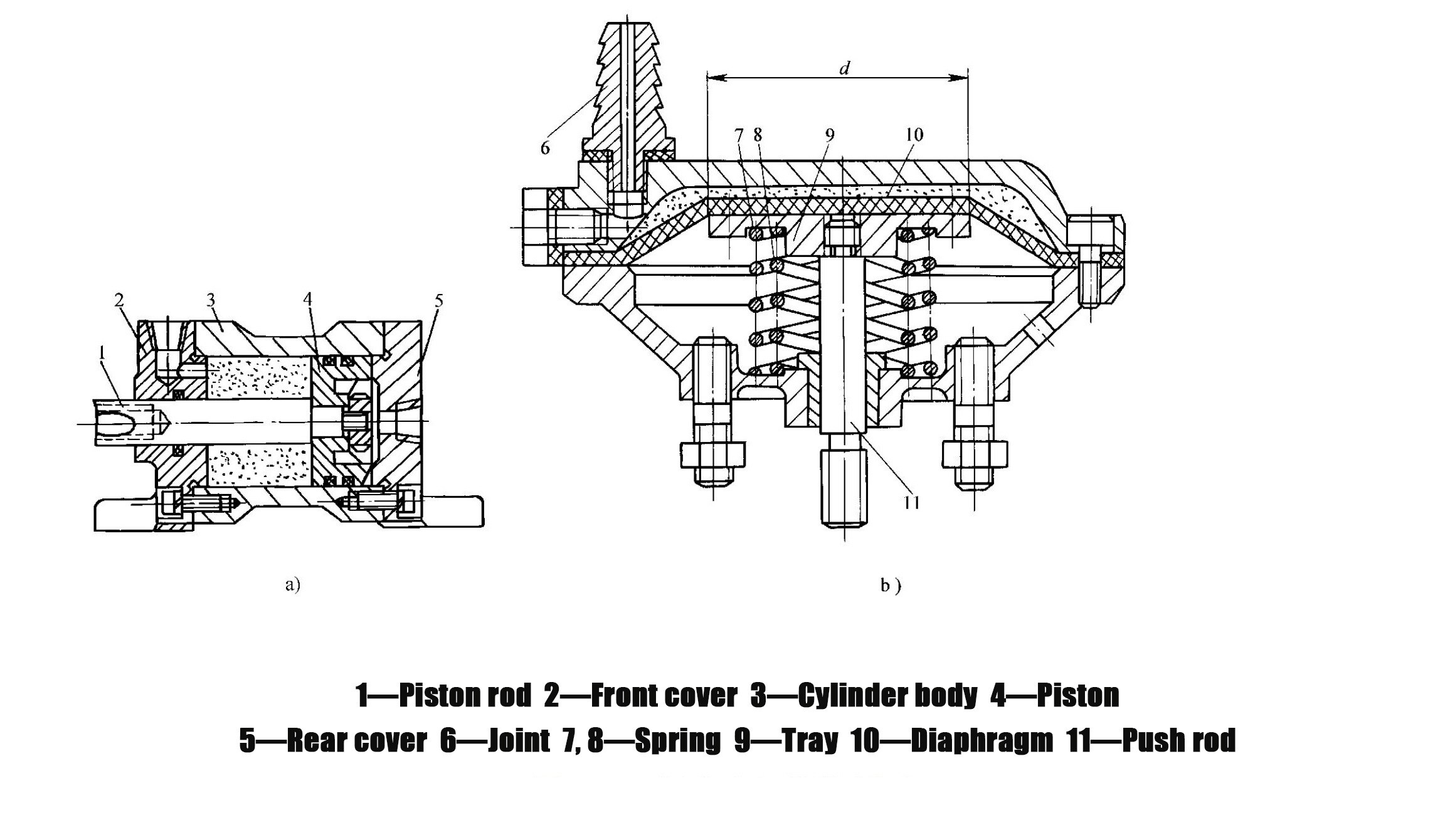

- الأسطوانات الهوائية شائعة الاستخدام:

- مكبسالأسطوانات من النوع (الشكل 1-57أ): توفر شوط عمل طويل، ولا تتأثر قوة الخرج بطول الشوط.

- الأسطوانات من نوع الحجاب الحاجز (الشكل 1-57ب): تتميز بأداء إحكام جيد، وبنية بسيطة ومدمجة، وعدد أقل من مكونات الاحتكاك، وعمر خدمة طويل؛ ومع ذلك، فإن شوط عملها قصير، وتختلف قوة الخرج باختلاف طول الشوط.

- نطاق التطبيق: يستخدم على نطاق واسع في خطوط أتمتة مكابس التشكيل وللتثبيت السريع على مراكز التشغيل الآلي

- أنظمة النقل الهيدروليكية

- مبدأ العمل: استخدام الزيت المضغوط كوسيط تشغيل، والعمل وفق مبادئ مشابهة للأنظمة الهوائية.

- خصائص الأداء مقارنةً بالأنظمة الهوائية: توفر قوة تثبيت أكبر، وصلابة تثبيت أعلى، وتثبيتًا أكثر موثوقية، وحجم أسطوانة أصغر، ومستويات ضوضاء أقل؛ أما عيوبها الرئيسية فهي ميلها لتسريب الزيت ودقة التصنيع العالية المطلوبة للمكونات الهيدروليكية

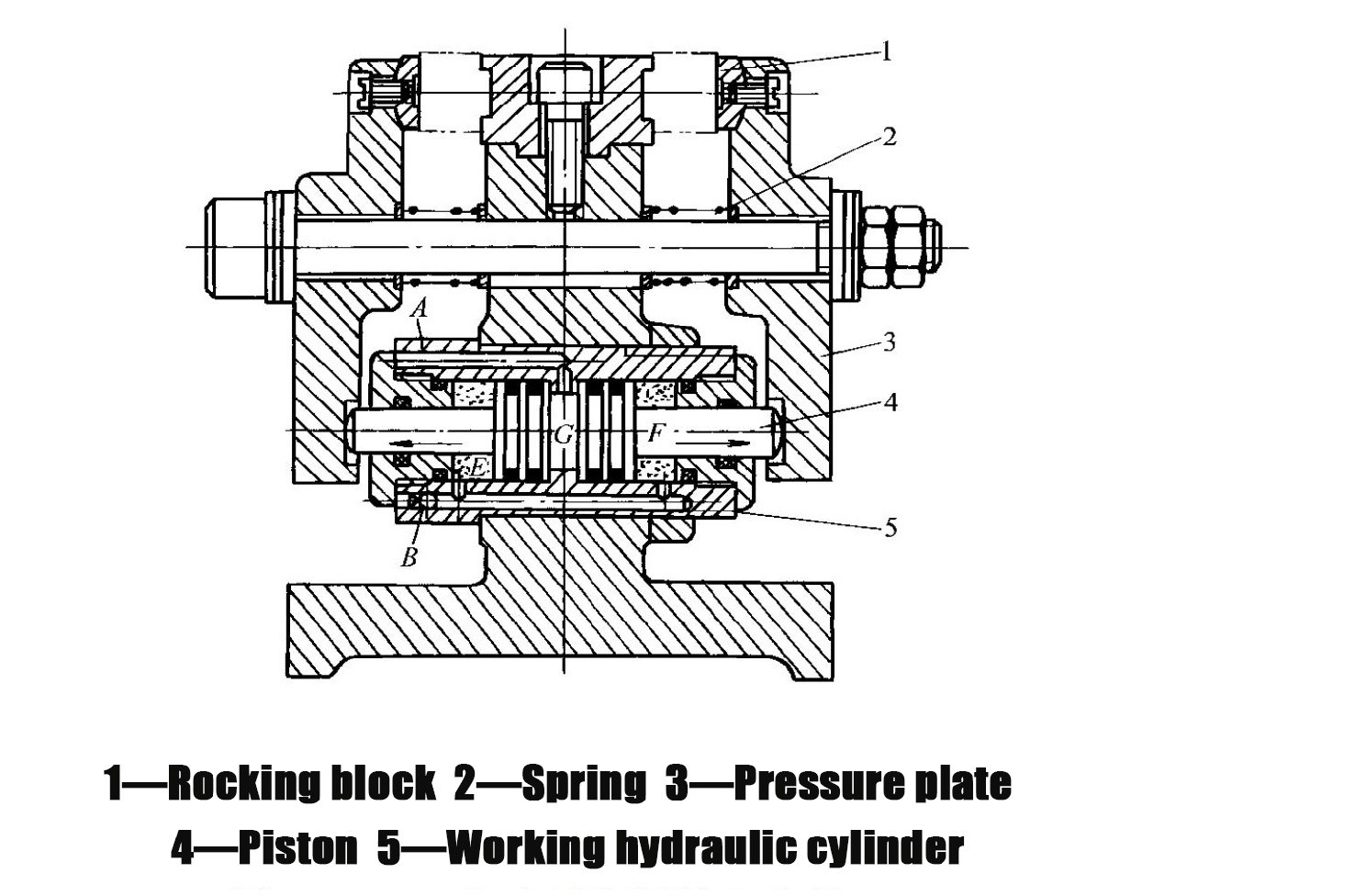

- مثال تطبيقي عملي (الشكل 1-58): جهاز تثبيت هيدروليكي ثنائي الاتجاه لماكينة تفريز؛ عند دخول الزيت المضغوط إلى الحجرة G في الأسطوانة الهيدروليكية العاملة 5 عبر الأنبوب A، يُدفع المكبسان 4 للخارج في آنٍ واحد، مما يدفع لوحتي الضغط 3 لتثبيت قطعة العمل؛ وعند دخول الزيت المضغوط إلى الحجرتين E وF في طرفي الأسطوانة الهيدروليكية 5 عبر الأنبوب B، يُدفع المكبسان 4 للخلف؛ ثم تجبر النوابض 2 لوحتي الضغط على كلا الجانبين على العودة، مما يؤدي إلى تحرير قطعة العمل

- نطاق التطبيق: مناسب بشكل خاص لعمليات التشغيل الآلي التي تتطلب قوة تثبيت عالية، وصلابة عالية، ودقة تحديد موضع ثابتة

8.0كيفية اختيار أداة التثبيت المناسبة لآلة التشغيل بناءً على متطلبات الإنتاج

| سيناريو الإنتاج | نوع التركيبات الموصى به | سبب الاختيار |

| إنتاج قطعة واحدة وكميات صغيرة | تجهيزات متعددة الأغراض، تجهيزات معيارية | خفض التكاليف، وتحسين المرونة |

| إنتاج دفعات صغيرة إلى متوسطة | تجهيزات قابلة للتعديل | التكيف مع قطع العمل المتعددة المتشابهة؛ تحقيق التوازن بين الكفاءة والتكلفة |

| إنتاج بكميات كبيرة (أجزاء دوارة على آلات الغزل) | تجهيزات مخصصة ذاتية التمركز | تحسين الهيكل، وتبسيط التشغيل |

| إنتاج كميات كبيرة (صفائح معدنية على مكابس التشكيل) | تجهيزات ختم خاصة | تلبية متطلبات الإنتاج المستقر بكميات كبيرة |

| إنتاج تجريبي لمنتج جديد | تجهيزات معيارية | إعادة تهيئة سريعة، تقصير دورة التجربة |

| خطوط الإنتاج الآلية | تجهيزات النقل + أنظمة القيادة الهوائية/الهيدروليكية | دمج التثبيت ونقل قطعة العمل |

| التصنيع عالي الدقة (الطحن) | تجهيزات المندريل المخروطية | ضمان دقة عالية في التمركز |

| التشغيل الآلي عالي الدقة (التجويف) | مغزلات ذات تركيب تداخلي | تجنب التمركز المفرط |

9.0الأسئلة الشائعة حول تركيبات أدوات الآلات (الأسئلة المتكررة)

س: ما هو جهاز تثبيت أدوات الآلات؟

أ: جهاز تثبيت آلة التشغيل هو أحد معدات المعالجة المستخدمة في إعداد قطعة العمل في عمليات التشغيل الآلي. يقوم هذا الجهاز بتحديد موضع قطعة العمل بدقة ثم تثبيتها بإحكام لضمان دقة التشغيل. وتتمثل وظيفته الأساسية في تحقيق تحديد دقيق لموضع قطعة العمل وتثبيتها بشكل موثوق.

س: ما هي التصنيفات الرئيسية لتجهيزات أدوات الآلات؟

ج: بحسب درجة التخصص، يمكن تصنيف التجهيزات إلى تجهيزات للأغراض العامة، وتجهيزات للأغراض الخاصة، وتجهيزات قابلة للتعديل، وتجهيزات معيارية، وتجهيزات نقل؛ وبحسب نوع آلة التشغيل، فهي تشمل تجهيزات للمخارط، وآلات التفريز، وآلات الحفر، وآلات التجويف، وغيرها؛ وبحسب مصدر الطاقة، يمكن أن تكون تجهيزات يدوية، أو هوائية، أو هيدروليكية، أو كهرومغناطيسية.

س: ما هو المبدأ الأساسي لتحديد موضع قطعة العمل؟

ج: المبدأ الأساسي هو مبدأ تحديد الموضع بست نقاط. تتمتع قطعة العمل بست درجات حرية في الفضاء (ثلاث انتقالية وثلاث دورانية). باستخدام ست نقاط دعم لتقييد درجات الحرية هذه، يمكن تحديد موضع قطعة العمل بدقة.

س: ما الفرق بين التموضع الكامل، والتموضع غير الكامل، والتموضع الزائد، والتموضع الناقص؟

أ: التموضع الكامل يقيد جميع درجات الحرية الست؛ التموضع غير الكامل يقيد أقل من ست درجات من الحرية ولكنه لا يزال يفي بمتطلبات التشغيل، وكلاهما شائع الاستخدام؛ التموضع الناقص يفشل في تقييد درجات الحرية المطلوبة وهو محظور تمامًا؛ التموضع الزائد يقيد نفس درجة الحرية عدة مرات ويجب تقييمه بناءً على ما إذا كان يؤثر على الدقة.

س: ما هي المتطلبات الأساسية لأجهزة التثبيت؟

أ: يجب ألا تغير عملية التثبيت موضع قطعة العمل الموضوعة؛ يجب أن تكون قوة التثبيت مناسبة (مستقرة بدون اهتزاز أو تشوه مفرط)؛ يجب أن تكون العملية مريحة وموفرة للعمالة وآمنة؛ ويجب أن يتناسب مستوى الأتمتة مع حجم الإنتاج.

س: ما هي عناصر تحديد موضع قطعة العمل الشائعة الاستخدام؟

أ: لتحديد المواقع المستوية: دبابيس الدعم، وألواح الدعم، والدعامات القابلة للتعديل، والدعامات ذاتية المحاذاة؛ للأسطح الأسطوانية الخارجية: كتل V، وأكمام، وظروف تثبيت ذاتية التمركز ثلاثية الفكوك؛ لتحديد المواقع القائمة على الثقوب: دبابيس تحديد المواقع، والمحاور الأسطوانية، ودبابيس التناقص، والمحاور المخروطية؛ لتحديد المواقع في مستوى واحد - ثقبين: دعامة مستوية مع دبابيس أسطوانية ودبوس مخفف.

س: كيف ينبغي اختيار أداة تثبيت مناسبة لآلة التشغيل؟

أ: تجهيزات عامة أو معيارية للقطع الفردية والكميات الصغيرة؛ تجهيزات قابلة للتعديل للكميات الصغيرة إلى المتوسطة؛ تجهيزات خاصة أو تجهيزات نقل للكميات الكبيرة؛ تجهيزات معيارية لتجارب المنتجات الجديدة؛ وعناصر عالية الدقة في التمركز (مثل المغزل المخروطي) للتشغيل عالي الدقة، مع تجنب التموضع الزائد.

س: كيف يتم تقدير قوة التثبيت؟

ج: يتم استخدام طريقتين شائعتين: طريقة القياس، التي تقدر القوة بناءً على تجهيزات مماثلة وخبرة، وطريقة التوازن الساكن، التي تحسب قوة التثبيت النظرية وتضربها بمعامل أمان (2.5-3 للتشغيل الخشن، 1.5-2 للتشغيل النهائي).

مرجع

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method