مقدمة

يُعدّ تصنيع الصفائح المعدنية أساسيًا في مجموعة واسعة من عمليات التصنيع، بدءًا من صناعة الألعاب البسيطة ووصولًا إلى مكونات الطائرات المعقدة. ورغم شيوع استخدامه، فإن فهم آلية عمله أمر بالغ الأهمية. تُقدّم هذه المقالة لمحةً مُفصّلةً عن التقنيات والمواد المستخدمة في تصنيع الصفائح المعدنية.

1.0ما هي صناعة الصفائح المعدنية؟

تصنيع الصفائح المعدنية هي عملية تشكيل الصفائح المعدنية المسطحة إلى أجزاء ومنتجات مرغوبة من خلال عمليات مثل القطع والطي والانحناء والتجميع.

تشمل المواد الشائعة الاستخدام الفولاذ والألمنيوم والفولاذ المقاوم للصدأ والنحاس الأصفر والزنك. يتراوح سمك الصفائح المعدنية عادةً بين 0.006 و0.25 بوصة. تُناسب الصفائح السميكة التطبيقات الشاقة، بينما تُناسب الصفائح الرقيقة التطبيقات التي تتطلب مرونة.

تبدأ عملية التصنيع بمرحلة تصميم شاملة لتحديد المواصفات، تليها تقنيات أساسية متنوعة. يمكن تصنيف هذه التقنيات إلى أربع فئات رئيسية:

- القطع

- تشكيل

- الانضمام

- التشطيب

2.0تقنيات قطع الصفائح المعدنية

تُستخدم عمليات القطع لفصل صفائح المعادن إلى أجزاء وأشكال. ويمكن تقسيم تقنيات القطع بشكل عام إلى:

| يكتب | طُرق |

| قطع غير قص | القطع بالليزر، القطع بالبلازما، القطع بنفث الماء |

| القطع القائم على القص | القص، التقطيع، اللكم، النشر |

2.1القطع بالليزر

القطع بالليزر عملية حرارية تُصهر فيها المعادن موضعيًا باستخدام أشعة ليزر مُركزة. يُمتص الشعاع في المادة، مُبخّرًا إياها، بينما تحقن فوهة القطع الغاز (عادةً النيتروجين أو الأكسجين) لإزالة المادة المنصهرة وحماية رأس القطع.

يُعد القطع بالليزر مناسبًا لمواد مثل الفولاذ المقاوم للصدأ والفولاذ الصلب وبعض المعادن غير الحديدية. قد تتطلب المواد العاكسة، مثل الألومنيوم، ليزرات الألياف. تتراوح سعة السُمك النموذجية بين 20 و40 مم.

المميزات:

- مرونة ودقة عالية

- كفاءة الوقت

- قابلة للتطبيق على مجموعة واسعة من المواد

العيوب:

- استهلاك عالي للطاقة والغاز

- يتطلب تدابير أمنية كبيرة واستثمارًا أوليًا

2.2قطع البلازما

تستخدم هذه العملية الحرارية غازًا مؤينًا (بلازما) لصهر وقطع المعدن. هذه الطريقة فعالة فقط على المواد الموصلة للكهرباء، وغالبًا ما تُستخدم للصفائح السميكة (حتى 50 مم)، حيث لا يكون تشطيب السطح أمرًا بالغ الأهمية.

المواد المناسبة: الألومنيوم، الفولاذ المقاوم للصدأ، النحاس، النحاس الأصفر

المميزات:

- القطع عالي السرعة

- القدرة على الأتمتة

- مناسب للمعادن عالية القوة ذات المدخلات الحرارية المنخفضة

العيوب:

- استهلاك عالي للطاقة

- الضوضاء المحتملة أثناء القطع الجاف

2.3القطع بنفث الماء

يستخدم القطع بنفث الماء تيارًا عالي الضغط من الماء - غالبًا حوالي 60,000 رطل لكل بوصة مربعة - لقطع المعادن. تُستخدم نفثات الماء النقية للمواد اللينة، بينما تقطع نفثات الماء الكاشطة المعادن الصلبة مثل الفولاذ الكربوني والألمنيوم.

المميزات:

- لا توجد مناطق متأثرة بالحرارة

- سطح نهائي ممتاز بدون نتوءات

- يمكن قطع مجموعة واسعة من المواد

العيوب:

- قد تتسبب أنظمة الضغط العالي في حدوث انحناء

- يتطلب تركيبات دعم لمنع التشوه

2.4التعتيم

تستخدم عملية التقطيع مثقبًا وقوالب لاستخراج قطعة من الصفائح المعدنية. يصبح الجزء المثقوب هو المكون النهائي، بينما تُعتبر الصفيحة المتبقية خردة.

المميزات:

- دقة أبعاد عالية

- إنتاج أجزاء مخصصة مع إمكانية تكرار جيدة

العيوب:

- أبطأ من اللكم

- تكلفة الأدوات أعلى

2.5قص

يُستخدم القص لقطع خطوط مستقيمة على صفائح معدنية مسطحة باستخدام شفرات عالية الضغط. وهو مثالي لقطع كميات كبيرة من المعادن اللينة التي لا تتطلب تشطيبًا نظيفًا.

المميزات:

- سريع واقتصادي للدفعات الكبيرة

- بسيطة وفعالة للقطع المستقيمة

العيوب:

- ينتج نتوءات وتشوهات

- غير مناسب للتطبيقات التي تحتاج إلى حواف نظيفة

2.6نشر

يستخدم النشر شفرات مسننة لإزالة المواد تدريجيًا. تُستخدم المناشير الشريطية الأفقية لتحديد حجم القضبان، بينما تُجري المناشير الرأسية قطعًا محيطيًا معقدًا.

المميزات:

- دقة القطع العالية

- انخفاض نفايات المواد بسبب الشق الصغير

- يدعم مجموعة متنوعة من المواد غير الحديدية

العيوب:

- انخفاض ثبات التلامس أثناء قطع الصفائح المسطحة

- عدم الاتساق في تشطيب السطح

2.7اللكم

تستخدم عملية التثقيب قوة القص لإحداث ثقوب في الصفائح المعدنية. وعلى عكس عملية التقطيع، تُعتبر القطعة المُزالة خردة، وتبقى الصفائح كمكون نهائي.

المميزات:

- صنع ثقب عالي السرعة

- قطع نظيفة ودقيقة

- لا يوجد تشويه حراري

العيوب:

يتطلب الإعداد محاذاة دقيقة للأداة والقالب

9 طرق لثقب الصفائح المعدنية يجب على كل صانع أن يعرفها

3.0تقنيات تشكيل الصفائح المعدنية

تتضمن عملية التشكيل إعادة تشكيل المعدن وهو في حالته الصلبة. يوضح هذا القسم عمليات التشكيل الرئيسية المستخدمة في التصنيع.

3.1ثني

يؤدي الانحناء إلى تشويه المعدن باستخدام القوة المطبقة عبر مكابس الضغط أو آلات الدرفلة. الانحناء مثالي للمعادن القابلة للطرق ولكن غير الهشة مثل:

- الفولاذ الطري

- فولاذ زنبركي

- الألومنيوم 5052

- نحاس

تشمل المواد الأكثر صعوبة في الانحناء الألومنيوم 6061 والنحاس والبرونز والتيتانيوم.

تقنيات الانحناء الشائعة:

| طريقة | وصف |

| ثني اللفة | منحنيات الورقة إلى أنابيب وأقماع وأشكال مجوفة باستخدام بكرات |

| الانحناء الدوراني | تنتج زوايا حادة أو زوايا >90 درجة |

| مسح الانحناء | يستخدم قالب المسح لتحديد نصف القطر الداخلي |

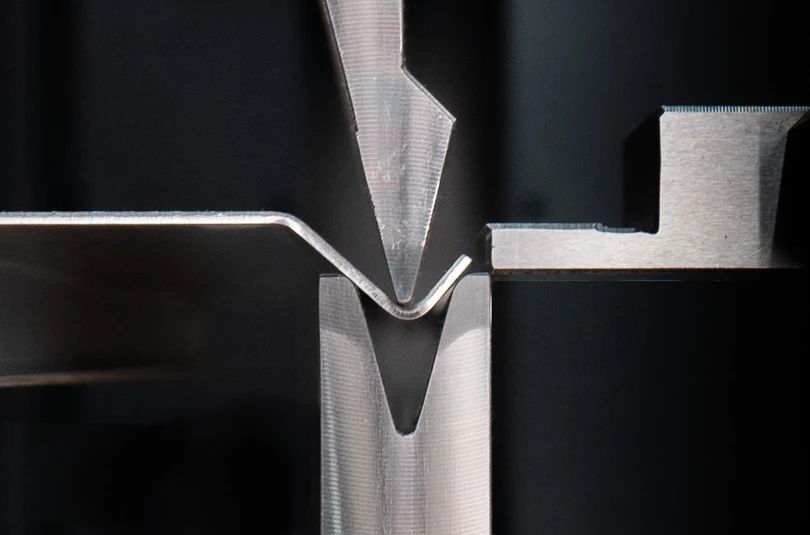

| ثني على شكل حرف V | يتم ثني المعدن فوق قالب على شكل حرف V باستخدام مثقاب |

| ثني على شكل حرف U | مشابه للثني على شكل حرف V، ولكن مع قالب على شكل حرف U للأجزاء على شكل حرف U |

المميزات:

- خصائص ميكانيكية جيدة في الأجزاء النهائية

- فعالة من حيث التكلفة للإنتاج بكميات منخفضة إلى متوسطة

العيوب:

يمكن أن يؤثر الارتداد على الدقة

3.2هيمينغ

تقوم عملية طي الصفائح المعدنية على نفسها، عادةً على مرحلتين:

- الانحناء في قالب على شكل حرف V

- التسوية في القالب لإنتاج الحاشية

المميزات:

- يعزز الحواف

- يحسن الجماليات

- التحكم في الأبعاد العالية

العيوب:

خطر تشوه المواد

3.3التدحرج

تُقلل عملية دحرجة الصفائح المعدنية السُمك باستخدام بكرات دوارة. ويمكن تصنيفها على النحو التالي:

- الدرفلة الساخنة:فوق درجة حرارة إعادة التبلور

- الدرفلة الباردة:في درجة حرارة الغرفة أو بالقرب منها

التطبيقات الشائعة: الأنابيب، الأنابيب، الختم، الأقراص، العجلات

المميزات:

- عالية السرعة وعالية الكفاءة

- سمك متسق

- التسامحات الضيقة قابلة للتحقيق

العيوب:

- يتطلب استثمارًا أوليًا مرتفعًا

- أكثر ملاءمة للإنتاج الضخم

شرح عمليات دحرجة الصفائح: تقنيات تشكيل ثلاث أسطوانات، وأربع أسطوانات، ومخروطية

3.4ختم

تستخدم عملية الختم قوالب ومكابس لتشكيل الصفائح المعدنية على البارد. قد تشمل العملية الثني، واللكم، والنقش، والتشكيل في عملية واحدة.

مواد: الفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس الأصفر

المميزات:

- انخفاض تكلفة العمالة والأدوات

- أتمتة سهلة

- قابلية عالية للتكرار

العيوب:

- تكلفة تعديل القوالب بعد بدء الإنتاج مرتفعة

دليل كامل لقوالب وعمليات ختم الصفائح المعدنية

3.5الكيرلنج

يُنتج التجعيد حوافًا دائرية مجوفة لضمان السلامة وقوة الحواف. يُجرى عادةً على ثلاث مراحل:

- تشكيل المنحنى الأولي

- تدوير المنحنى

- إغلاق التجعيد

المميزات:

- يزيل الحواف الحادة

- تقوية حواف المكونات

العيوب:

- يمكن أن يسبب نتوءات أو تشوهات

3.6غزل المعادن

تعمل عملية الغزل على إعادة تشكيل الأقراص المعدنية فوق عمود باستخدام الدوران وبكرة التشكيل.

مواد: الفولاذ المقاوم للصدأ والألومنيوم والنحاس والنحاس الأصفر

المميزات:

- مناسب للأشكال المجوفة والمتماثلة

- مرنة للدفعات الصغيرة والكبيرة

العيوب:

- يقتصر على التصاميم المتحدة المركز

- قيود الحجم والشكل

ما هو غزل المعادن؟ أنواع العمليات والآلات والتطبيقات

4.0تقنيات ربط الصفائح المعدنية

يُعدّ الوصل أمرًا بالغ الأهمية لتجميع المكونات المصنّعة. وتشمل الطرق الرئيسية اللحام والتثبيت بالمسامير.

4.1اللحام

اللحام يدمج صفيحتين معدنيتين باستخدام الحرارة أو الضغط أو كليهما. يمكن إضافة مادة حشو لتقوية المفصل.

تقنيات اللحام الشائعة:

| طريقة | الخصائص الرئيسية |

| لحام العصا (SMAW) | يستخدم عصا قطب كهربائي وقوسًا، مناسبًا للمعادن السميكة |

| لحام MIG (GMAW) | يستخدم سلكًا مستمرًا وأقطابًا غازية، سريعًا ونظيفًا |

| لحام TIG | يستخدم قطب التنغستن وغاز الحماية، وهو الأفضل للمعادن غير الحديدية |

ملحوظات:

- اللحام بالعصا سريع ولكنه قد يؤدي إلى ارتفاع درجة حرارة المعادن الرقيقة

- MIG مثالي للأتمتة ولكنه غير مناسب للاستخدام في الهواء الطلق

- توفر تقنية TIG لحامات نظيفة ولكنها تتطلب عمالة ماهرة

4.2التثبيت

التثبيت بالمسامير هو طريقة ربط شبه دائمة وغير حرارية. تتضمن حفر ثقوب وتشكيل ذيول المسامير لتثبيت الألواح.

الأنواع:

| يكتب | طلب |

| التثبيت الساخن | للمسامير الفولاذية التي يزيد قطرها عن 10 مم (1000–1100 درجة مئوية) |

| التثبيت البارد | للمعادن الخفيفة أو غير الحديدية مثل الألومنيوم أو النحاس |

المميزات:

- فعالة من حيث التكلفة وسهلة التفتيش

- مناسب للمعادن خفيفة الوزن

العيوب:

- يضيف وزنا

- يضعف البنية بسبب الثقوب المحفورة

- يُحدث ضوضاء في التجميعات الميكانيكية

5.0خاتمة

يجمع تصنيع الصفائح المعدنية بين عمليات القطع والتشكيل والوصل والتشطيب لإنتاج مجموعة واسعة من المكونات الصناعية والتجارية. يعتمد اختيار التقنية المناسبة على هندسة القطعة ونوع المادة والتكلفة وحجم الإنتاج. مع التقدم في الآلات والأتمتة، يستمر تصنيع الصفائح المعدنية في التطور، مما يوفر دقة وسرعة ومرونة أكبر.

6.0الأسئلة الشائعة حول تصنيع الصفائح المعدنية

س1: ما هو الفرق بين القطع بالليزر والقطع بالبلازما؟

ج: يستخدم القطع بالليزر ضوءًا مُركّزًا لتبخير المواد، مما يُوفّر دقة عالية وحوافًا نظيفة، بينما يستخدم القطع بالبلازما غازًا مُؤيّنًا لصهر المعادن الموصلة. يُعدّ القطع بالليزر أفضل للأجزاء الرقيقة والمعقدة، بينما يُفضّل استخدام البلازما للمعادن السميكة عالية القوة.

س2: ما هي المواد الأكثر استخدامًا في تصنيع الصفائح المعدنية؟

ج: تشمل المواد الأكثر شيوعًا الفولاذ المقاوم للصدأ، والألمنيوم، والفولاذ الصلب، والنحاس، والنحاس الأصفر. يعتمد الاختيار على القوة، ومقاومة التآكل، وقابلية التشكيل، والاستخدام.

س3: ما هو النطاق النموذجي لسمك الصفائح المعدنية؟

ج: يتراوح سُمك الصفائح المعدنية عادةً بين 0.006 بوصة (0.15 مم) و0.25 بوصة (6.35 مم). تُسمى المواد الأكثر سُمكًا صفائح، بينما تُسمى الصفائح الأرق رقائق معدنية.

س4: ما مدى دقة الانحناء باستخدام الحاسب الآلي في تشكيل الصفائح المعدنية؟

أ: توفر عملية الانحناء باستخدام الحاسب الآلي إمكانية تكرار عالية وتسامحات ضيقة، غالبًا في حدود ±0.1 مم، اعتمادًا على المواد والمعدات.

س5: هل اللحام أو التثبيت بالمسامير أفضل لتجميع الصفائح المعدنية؟

ج: يوفر اللحام وصلات متينة ودائمة، مثالية لسلامة الهيكل. يُعد التثبيت بالمسامير أفضل للتصاميم خفيفة الوزن والمعيارية، أو عند الحاجة إلى تجنب التشوهات الناتجة عن الحرارة.