في صناعة المعادن الحديثة، التدحرج عملية تشكيل بالغة الأهمية. فهي لا تُستخدم على نطاق واسع في إنتاج الصلب فحسب، بل تلعب أيضًا دورًا محوريًا في معالجة معادن مختلفة مثل الألومنيوم والنحاس والتيتانيوم. تقدم هذه المقالة لمحة موجزة عن تعريف درفلة المعادن، وتطورها التاريخي، ودورها الأساسي في التصنيع الصناعي.

1.0ما هو دحرجة المعادن؟

في الهندسة المعدنية، التدحرج—المعروفة أيضًا باسم التشكيل بالدلفنة أو الصقل— هي عملية تشكيل سبائك معدنية بتمريرها بين أسطوانات دوارة. عندما تتجاوز درجة حرارة المعدن نقطة إعادة التبلور أثناء العملية، تُسمى هذه العملية الدرفلة الساخنة؛ وإلا فإنه يُعرف باسم الدرفلة الباردة.

الدرفلة تقنية لتشويه المعادن، تستخدم زوجًا أو أكثر من البكرات الدوارة لتطبيق قوة ضغط على المادة، مما يقلل سمكها أو يغير شكل مقطعها العرضي. تُستخدم هذه التقنية عادةً على قطع العمل الطويلة، مثل الصفائح والقضبان والأشرطة.

القراءة الموصى بها:ما هي لفائف المدرفلة الساخنة (HRC)؟

1.1نبذة مختصرة عن العملية

نشأت تقنية الدرفلة في أوروبا أواخر القرن السادس عشر، واستُخدمت في البداية لمعالجة المعادن الثمينة. ومع بزوغ الثورة الصناعية، سرعان ما أصبحت الدرفلة الأسلوب السائد في صناعة الصلب. وفي القرن العشرين، عزز ظهور مصانع الدرفلة الحديثة القدرة الإنتاجية ودقتها، مما مهد الطريق للأتمتة والتصنيع الذكي في عملية الدرفلة.

1.2الدور الصناعي للدرفلة

من بين جميع تقنيات تشكيل المعادن، تحتل الدرفلة مكانة بارزة. ووفقًا لإحصاءات الصناعة، يخضع حوالي 90% من جميع المواد المعدنية للدرفلة في مرحلة ما من إنتاجها. وهي الطريقة الأساسية لتحويل سبائك المعادن المصبوبة إلى منتجات قابلة للاستخدام، مثل ألواح وأشرطة وقضبان الفولاذ.

1.3الدرفلة الساخنة: الخطوة الأولى في درفلة المعادن

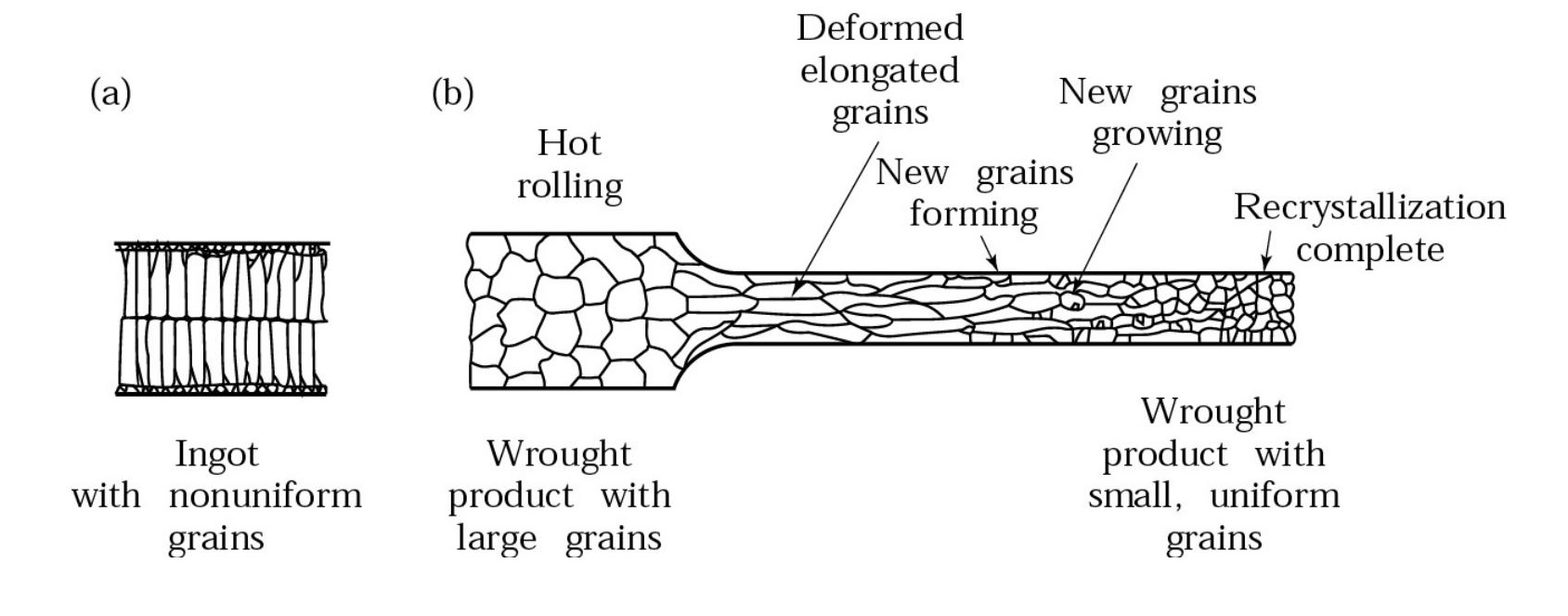

في الإنتاج العملي، تبدأ عملية الدرفلة عادةً بـ الدرفلة الساخنةيتم إجراء عملية الدرفلة الساخنة فوق درجة حرارة إعادة تبلور المعدن، حيث تعمل على سحق وتنقية الحبيبات الخشنة داخل المادة، مما يعزز خصائصها الميكانيكية وكثافتها وقابليتها للتشغيل.

من خلال الدرفلة الساخنة، يتحول الهيكل المصبوب الهش والمسامي إلى هيكل مجهري كثيف ومطروق. تُرسي هذه الخطوة أساسًا متينًا لعمليات لاحقة مثل الدرفلة الباردة، والمعالجة الحرارية، والتصنيع الدقيق.

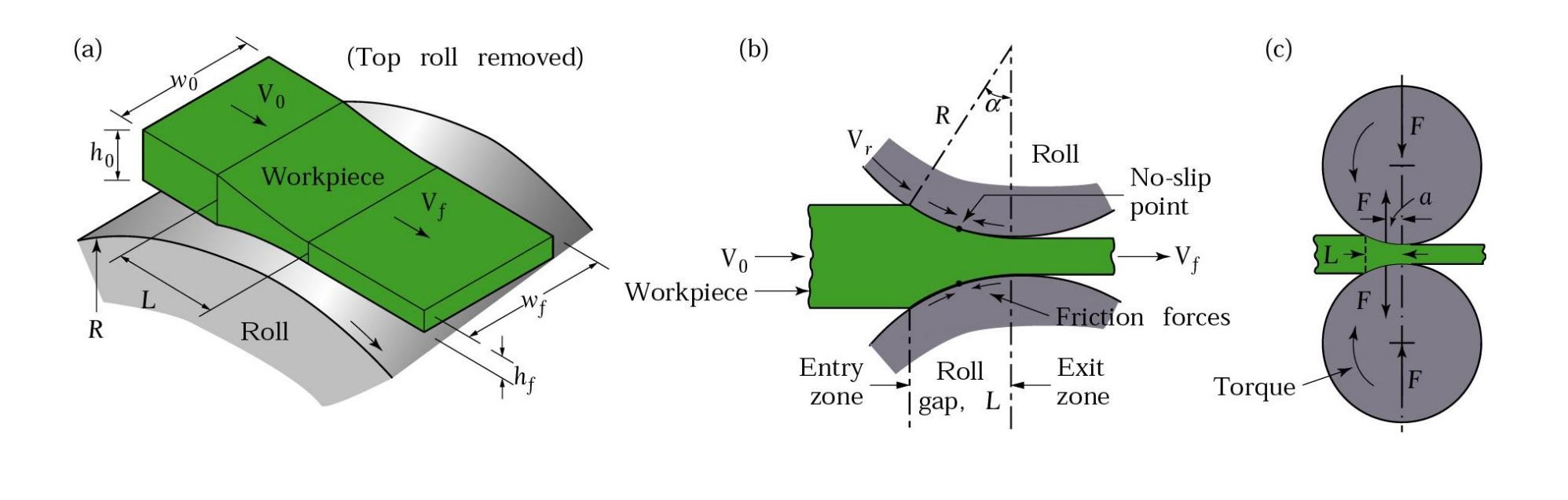

2.0الدرفلة المسطحة: عملية الدرفلة الأساسية

في عمليات درفلة المعادن، دحرجة مسطحة هو الشكل الأكثر شيوعًا وأساسيًا. يُستخدم بشكل أساسي لتقليل سُمك الألواح المعدنية مع زيادة عرضها قليلًا. ونظرًا لقوة الضغط المنتظمة التي تُمارسها اللفائف العلوية والسفلية الدوارة، تُعرف هذه العملية أيضًا باسم دحرجة عادية.

تتضمن العملية عدة معايير فنية رئيسية:

- السمك الأولي: ح₀

- السمك النهائي: ح_ف

- طول اتصال الشريط الملفوف: ل

- سرعة سطح اللفات: V_r

- سرعة دخول الشريط: V₀

- سرعة خروج الشريط: V_f

أثناء التدحرج، يوجد نقطة محايدة—الموقع على طول قوس التلامس حيث تتساوى سرعة الشريط مع سرعة سطح اللفات. تقسم هذه النقطة منطقة التلامس إلى "منطقة انزلاق أمامي" و"منطقة انزلاق خلفي".

تتضمن التعبيرات الرياضية الرئيسية المتعلقة بالدحرجة المسطحة ما يلي:

مسودة (تخفيض السُمك):

h₀ − h_f

أقصى مسودة:

h₀ − h_f = μ²R

أين μ هو معامل الاحتكاك بين اللفائف والمعادن

و ر هو نصف قطر اللفة

في حين أن الهدف الأساسي من الدرفلة هو تقليل السُمك، مبدأ الحفاظ على الحجم يؤدي ذلك إلى زيادة طفيفة في عرض الشريط، عادةً حوالي ٢١TP٣T. تُعبَّر العلاقة الحجمية على النحو التالي:

h₀ × V₀ × w₀ = h_f × V_f × w_f

مع الافتراض الشائع: w_f ≈ 1.02 × w₀

يعد هذا التقريب ضروريًا لفهم تدفق المواد والحفاظ على دقة الأبعاد في المنتجات المدرفلة.

2.1تحليل القوة المتدحرجة والقدرة

في عمليات الدرفلة المسطحة، قوة التدحرج قوة التدحرج هي عامل حاسم يؤثر على تصميم المعدات، واستهلاك الطاقة، وتحسين العمليات. في ظل الظروف المثالية (مع إهمال الاحتكاك)، يمكن تقدير قوة التدحرج باستخدام الصيغة التالية:

F=L×w×Y_avg F = L w Y_avg

أين:

- ف:قوة التدحرج

- ل:طول التلامس بين اللفة والشريط

- و: متوسط عرض الشريط

- متوسط Y:متوسط الإجهاد الحقيقي في منطقة التشوه

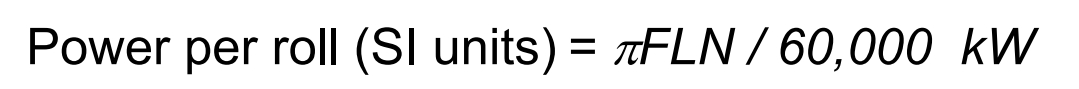

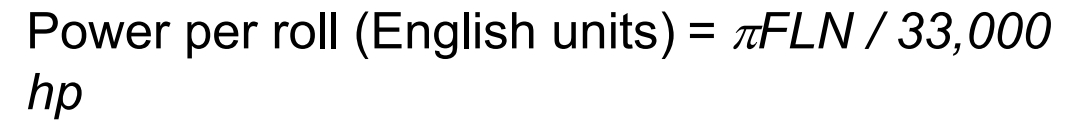

في التطبيقات الصناعية، من الضروري أيضًا تقدير الطاقة اللازمة لتحريك البكرات. يمكن حساب قوة التدحرج كما يلي:

وحدات النظام الدولي للوحدات (كيلوواط):

الوحدات الإمبراطورية (حصان):

أين ن هي سرعة دوران الأسطوانة بوحدة RPM.

2.2طرق تقليل قوة التدحرج وتشوه التدحرج

لتقليل قوة التدحرج وتقليل انحراف التدحرج، يمكن استخدام العديد من استراتيجيات العملية:

- تقليل معامل الاحتكاك (على سبيل المثال، التزييت)

- استخدم لفات ذات قطر أصغر لتقليل مساحة التلامس

- تقليل التخفيض لكل تمريرة

- زيادة درجة حرارة الدرفلة لتقليل قوة المادة

- قم بتطبيق شد الشريط الطولي (شد الدخول الخلفي وشد الخروج الأمامي)

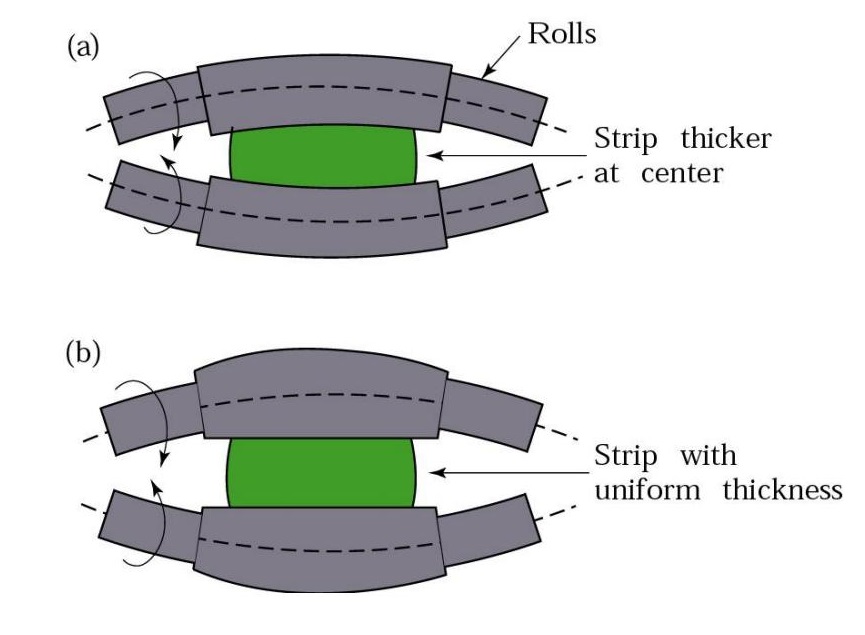

- تروس طحن التيجان (عادةً ما يكون المركز أعلى من الحواف بمقدار 0.25 مم تقريبًا)

- استخدم التحكم في التاج المحاكى عن طريق ثني اللفة لتحفيز الانتفاخ المركزي

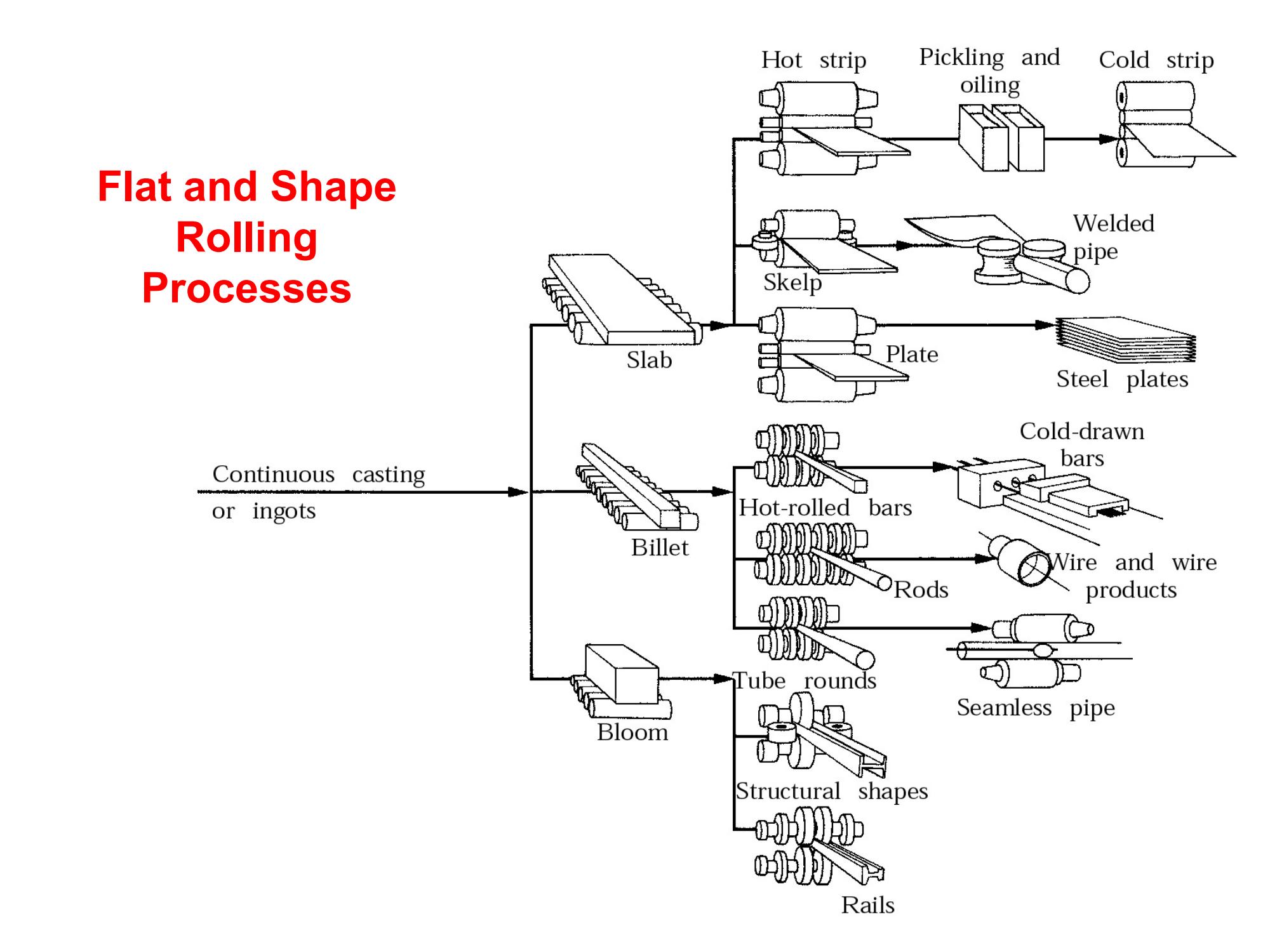

3.0أنواع عملية الدرفلة

في إنتاج الدرفلة المسطحة، تتضمن المرحلة الأولية عادةً الدرفلة الساخنةتحويل السبائك أو الكتل المصبوبة بشكل مستمر إلى منتجات وسيطة قابلة للتشوه

- يزدهر:تستخدم في لف الأقسام اللاحقة (على سبيل المثال، عوارض I، القضبان)

- بلاطة:تستخدم في تصنيع الصفائح أو الصفائح المدرفلة على البارد

تشمل عمليات الدرفلة الشائعة الأخرى ما يلي:

- الدرفلة الباردة:يتم إجراؤه في درجة حرارة الغرفة لتحسين دقة الأبعاد وجودة السطح

- حزمة المتداول:الدحرجة المتزامنة لطبقات معدنية متعددة لتحقيق كفاءة أعلى

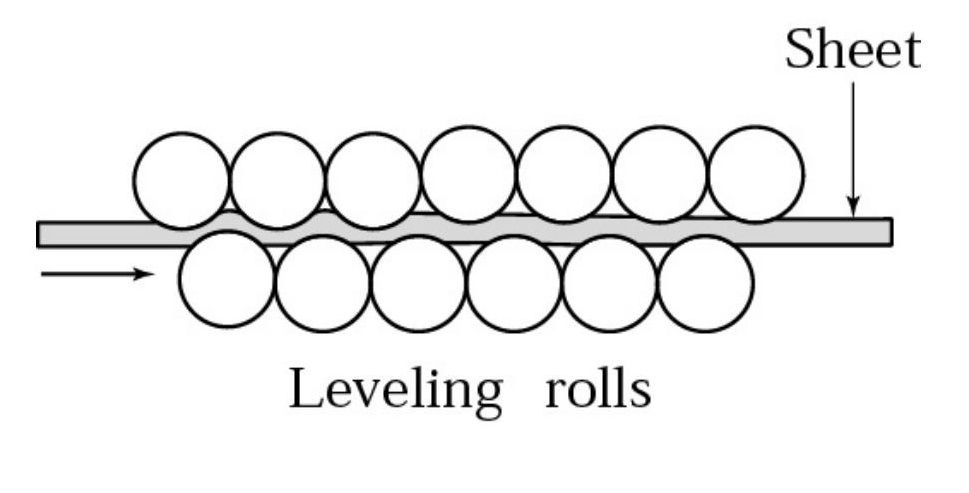

- تقلب المزاج:يعزز التسطيح ويقلل من الإجهاد المتبقي في الألواح

- تسوية التدحرج:مخصص لتحسين تسطيح الورقة

4.0عيوب التدحرج الشائعة

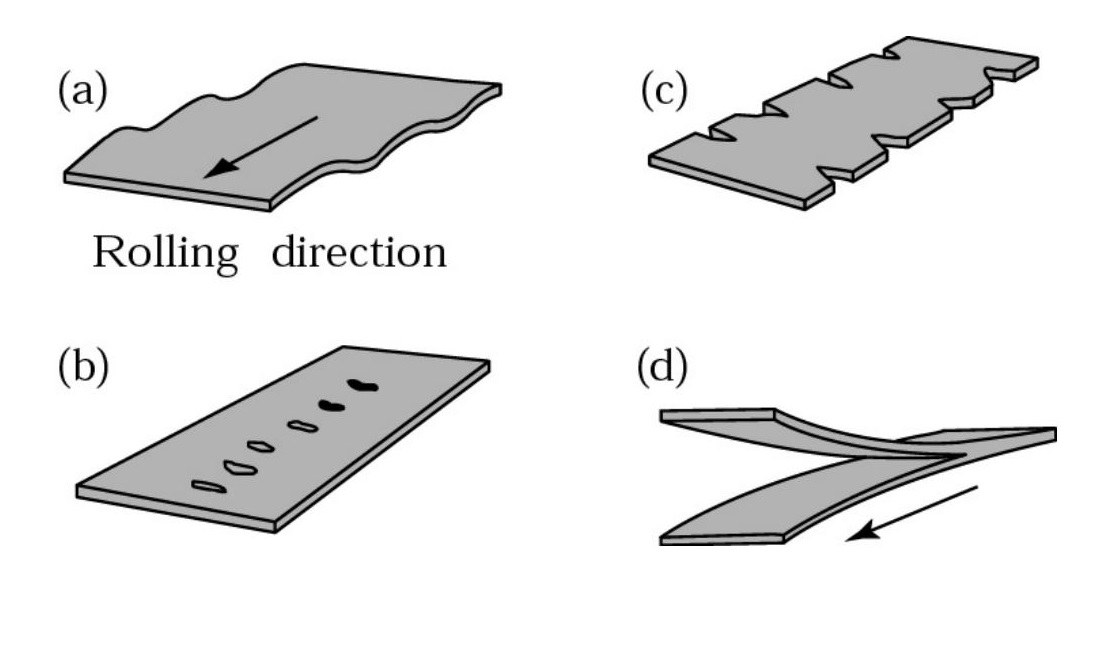

على الرغم من أن عملية الدرفلة المسطحة ناضجة للغاية، إلا أنه لا يزال من الممكن حدوث العديد من العيوب النموذجية أثناء الإنتاج الفعلي:

- عيوب السطح:بما في ذلك الحجم، وبقع الصدأ، والخدوش، والحفر، والشقوق

- حواف متموجة: يحدث بسبب الاستطالة المفرطة عند حواف الشريط بسبب تشوه مرونة اللفة

- انقسامات المركز:تمزق في الجزء الأوسط من الشريط، غالبًا بسبب عدم توازن التحكم في التوتر

- شقوق الحافة:نتيجة لعدم كفاية ليونة المادة أو تركيز الإجهاد

- التمساح:نمط كسر يشبه الفك المفتوح، ناتج عن بنية داخلية غير موحدة أو تشوه غير متناسق في السبيكة

غالبًا ما تُوضَّح هذه العيوب لتسهيل التعرف عليها. على سبيل المثال، عادةً ما تُشير المواد التعليمية إلى الشكل 13.8، الذي يُوضِّح:

(أ) الحواف المتموجة

(ب) انقسامات المركز

(ج) شقوق الحافة

(د) التمساح

يمكن منع معظم عيوب الدرفلة بشكل فعال أو اكتشافها مبكرًا من خلال التحكم المناسب في معلمات العملية واستخدام أنظمة التفتيش عبر الإنترنت.

5.0خصائص المنتجات المدرفلة

تظهر المنتجات المدرفلة مجموعة من الخصائص الفيزيائية والهندسية التي تؤثر بشكل مباشر على قابلية معالجتها اللاحقة وأداء الاستخدام النهائي:

الإجهاد المتبقي:قد يؤدي التشوه البلاستيكي غير المتساوي أثناء الدرفلة إلى إدخال ضغوط داخلية، مما يؤثر على التسطيح والتشوه أثناء المعالجة اللاحقة

تحمل السُمك:

صفائح مدرفلة على البارد:دقة تحكم عالية، عادةً ما تكون ضمن ±0.1 إلى ±0.35 مم (حوالي ±0.004 إلى ±0.014 بوصة)

تحمل التسطيح:

مدرفل على البارد: ±15 مم/م (حوالي 3/16 بوصة/قدم)

المدرفلة على الساخن: ±55 مم/م (حوالي 5/8 بوصة/قدم)

خشونة السطح:

المدرفلة على الساخن:خشونة السطح قابلة للمقارنة مع الصب الرملي

مدرفل على البارد:لمسة نهائية ناعمة، مناسبة للطلاء الكهربائي والطلاء وعمليات التشطيب الأخرى

تعيين السُمك: يتم التعبير عنها عادةً باستخدام "رقم القياس" - كلما كان الرقم أصغر، زادت سماكة الورقة (على سبيل المثال، مقياس 10 أكثر سماكة من مقياس 20)

6.0أنواع شائعة من مصانع الدرفلة

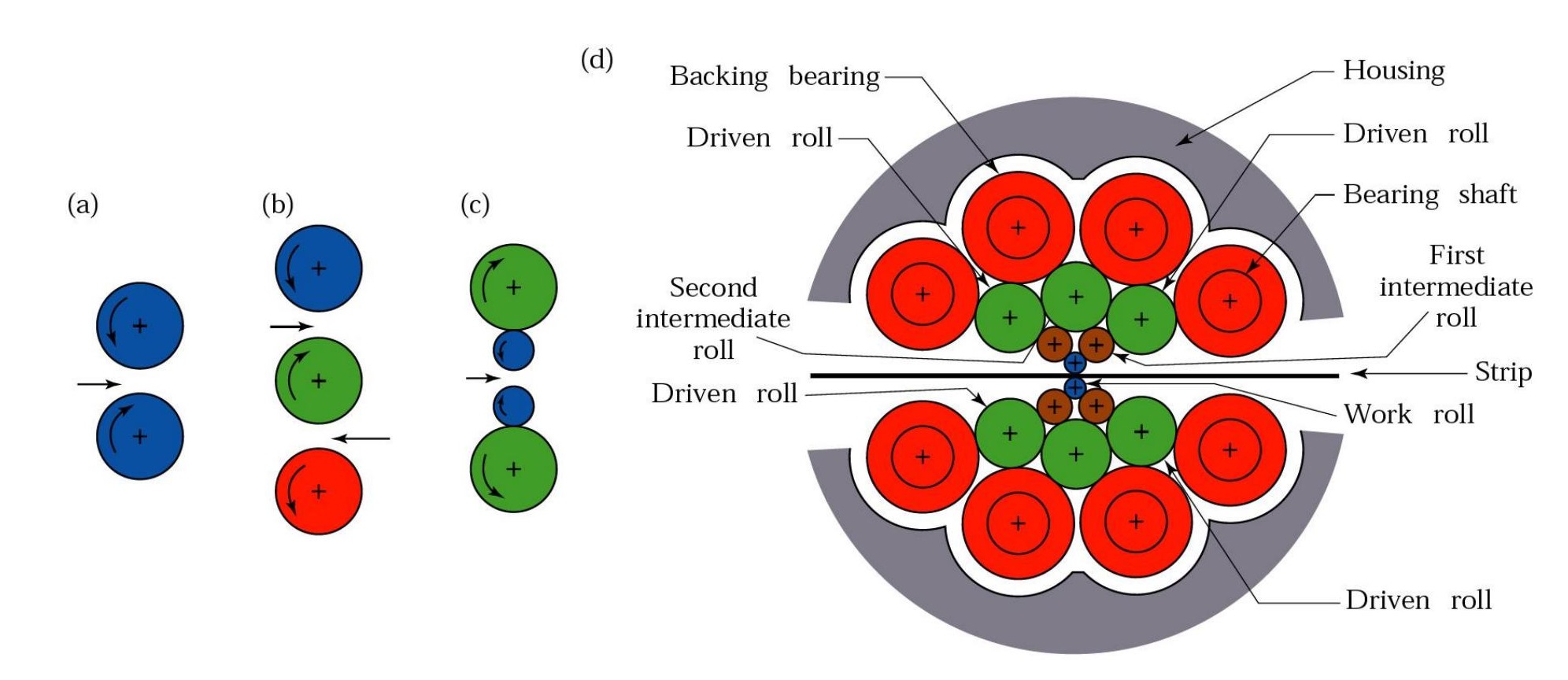

تتطلب عمليات الدرفلة المختلفة أنواعًا مختلفة من هياكل مصانع الدرفلة. تشمل التصنيفات الرئيسية ما يلي:

- مطحنة الدرفلة ذات الارتفاعين:النوع الأكثر أساسية، يستخدم عادةً لأغراض التجهيز الأولي أو المختبرية

- مطحنة الدرفلة ثلاثية الارتفاع:تستخدم أسطوانة علوية ووسطى وسفلية لتبديل اتجاه التغذية، مما يحسن الكفاءة

- مطحنة الدرفلة ذات الأربع ارتفاعات:يجمع بين بكرات النسخ الاحتياطي الكبيرة وبكرات العمل الأصغر لتعزيز الصلابة والدقة الأبعادية

- مطحنة العنقود (سيندزيمير):تستخدم بكرات احتياطية متعددة لدعم بكرات العمل ذات القطر الصغير، وهي مثالية للدرفلة الباردة عالية الدقة للمواد فائقة الرقة

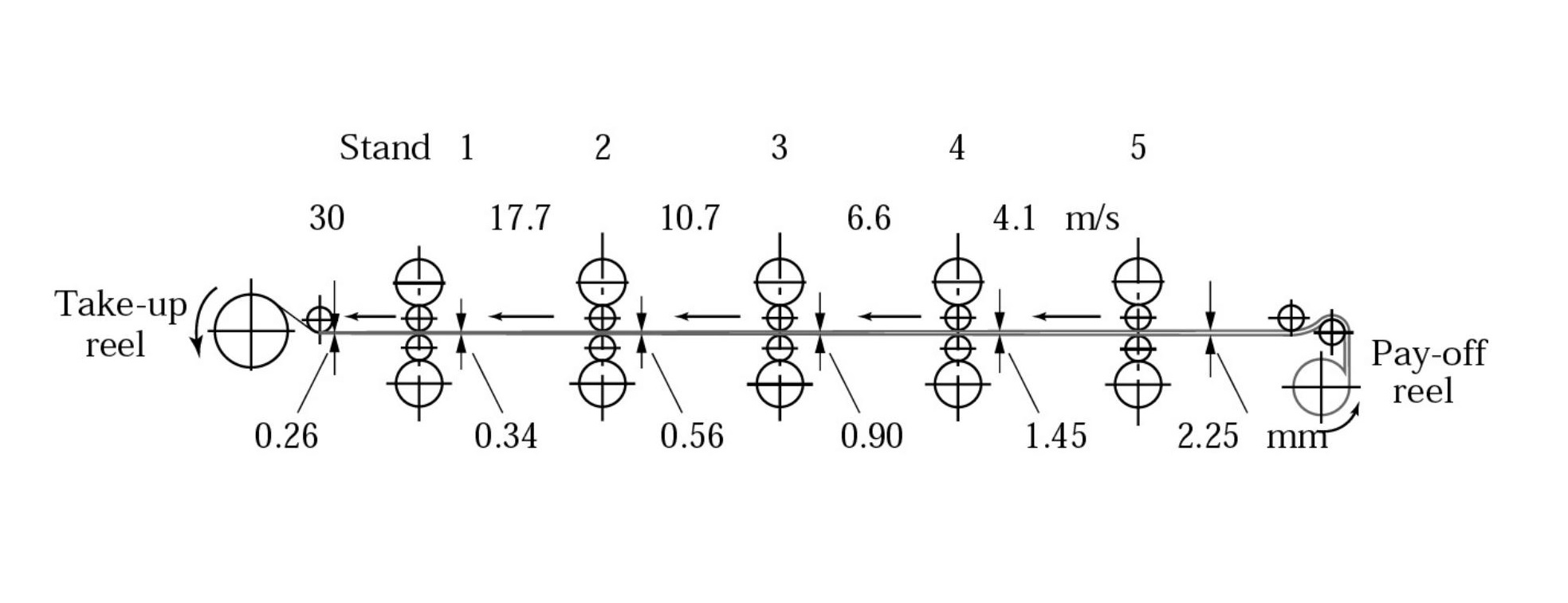

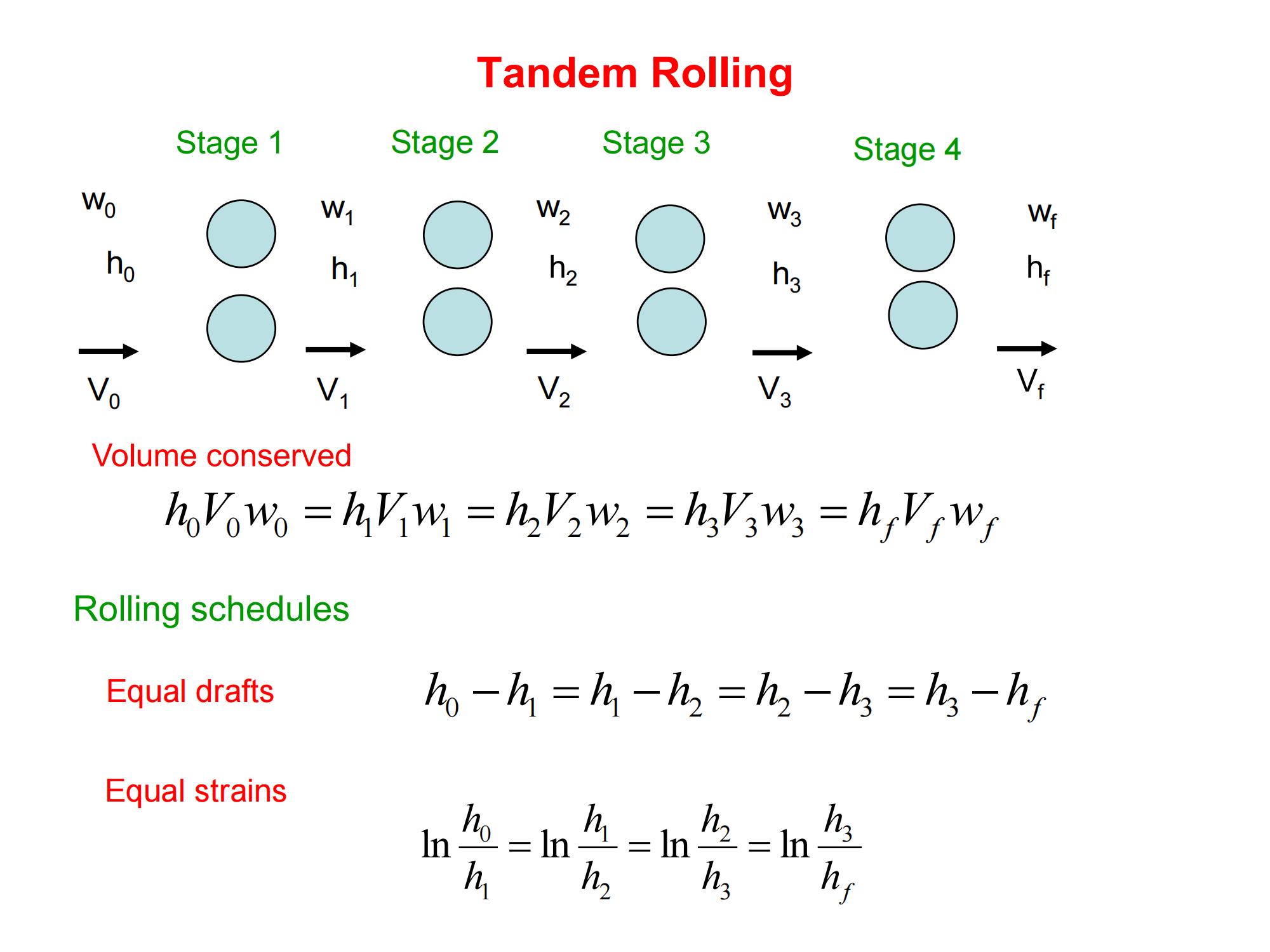

- مطحنة الدرفلة الترادفية:يتكون من عدة حوامل مرتبة بالتسلسل للدرفلة المستمرة متعددة التمريرات، والتي تُستخدم عادةً في إنتاج الدرفلة الباردة على نطاق واسع

تتبع عملية التدحرج مبدأ الحفاظ على الحجم:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

في الممارسة العملية، يتم تحقيق السيطرة في كثير من الأحيان من خلال استراتيجيات التخفيض المتساوي أو الضغط المتساوي:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0عمليات الدرفلة المتخصصة

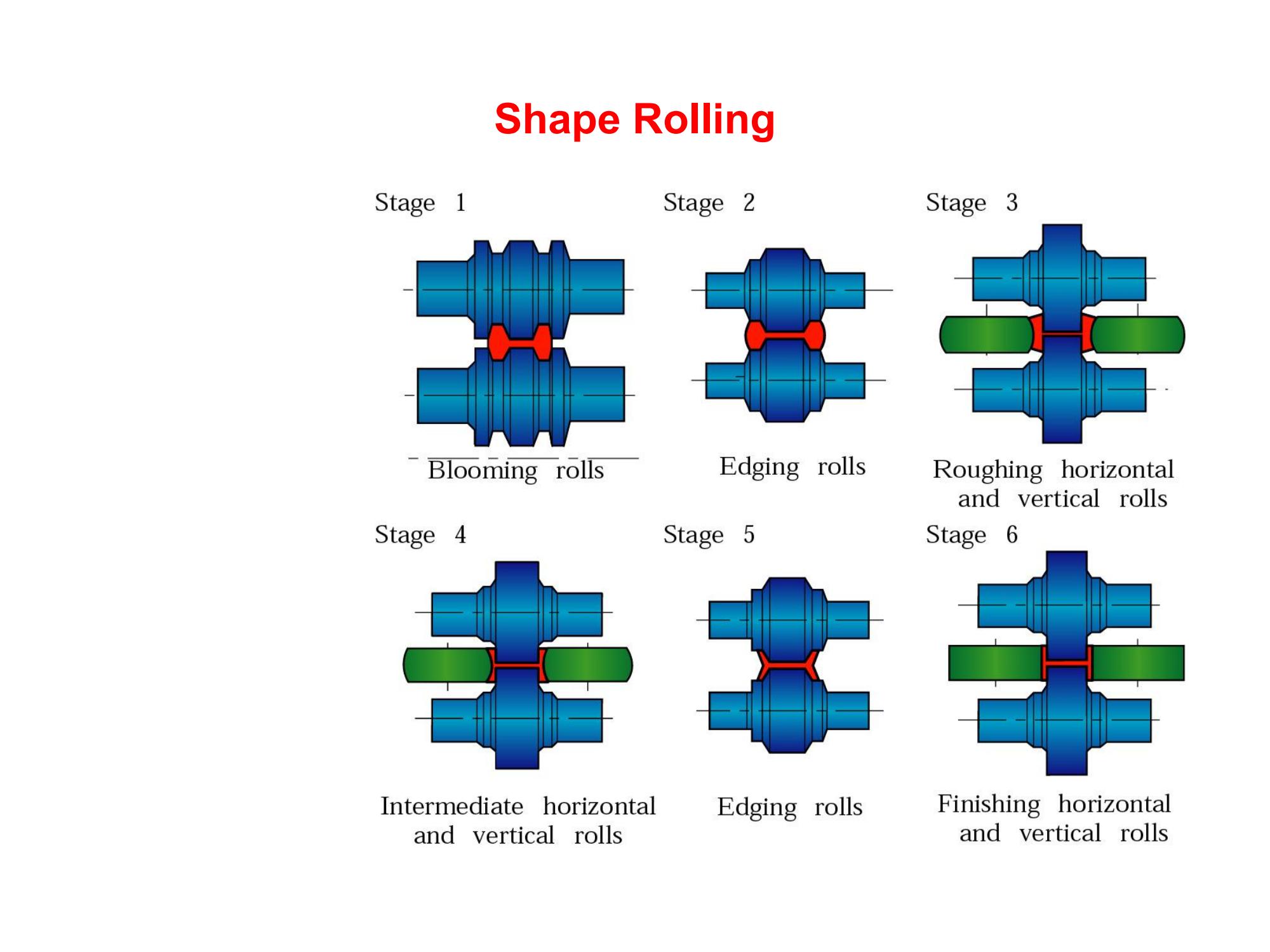

بالإضافة إلى الدرفلة المسطحة، تشمل الدرفلة المعدنية عدة أشكال متخصصة لتلبية هندسة الأجزاء المتنوعة ومتطلبات التطبيق:

- شكل التدحرج: يتم تمرير البلاطة من خلال بكرات محززة لتشكيل مقاطع عرضية معقدة مثل العوارض على شكل حرف I، والصلب القنوي، والقضبان.

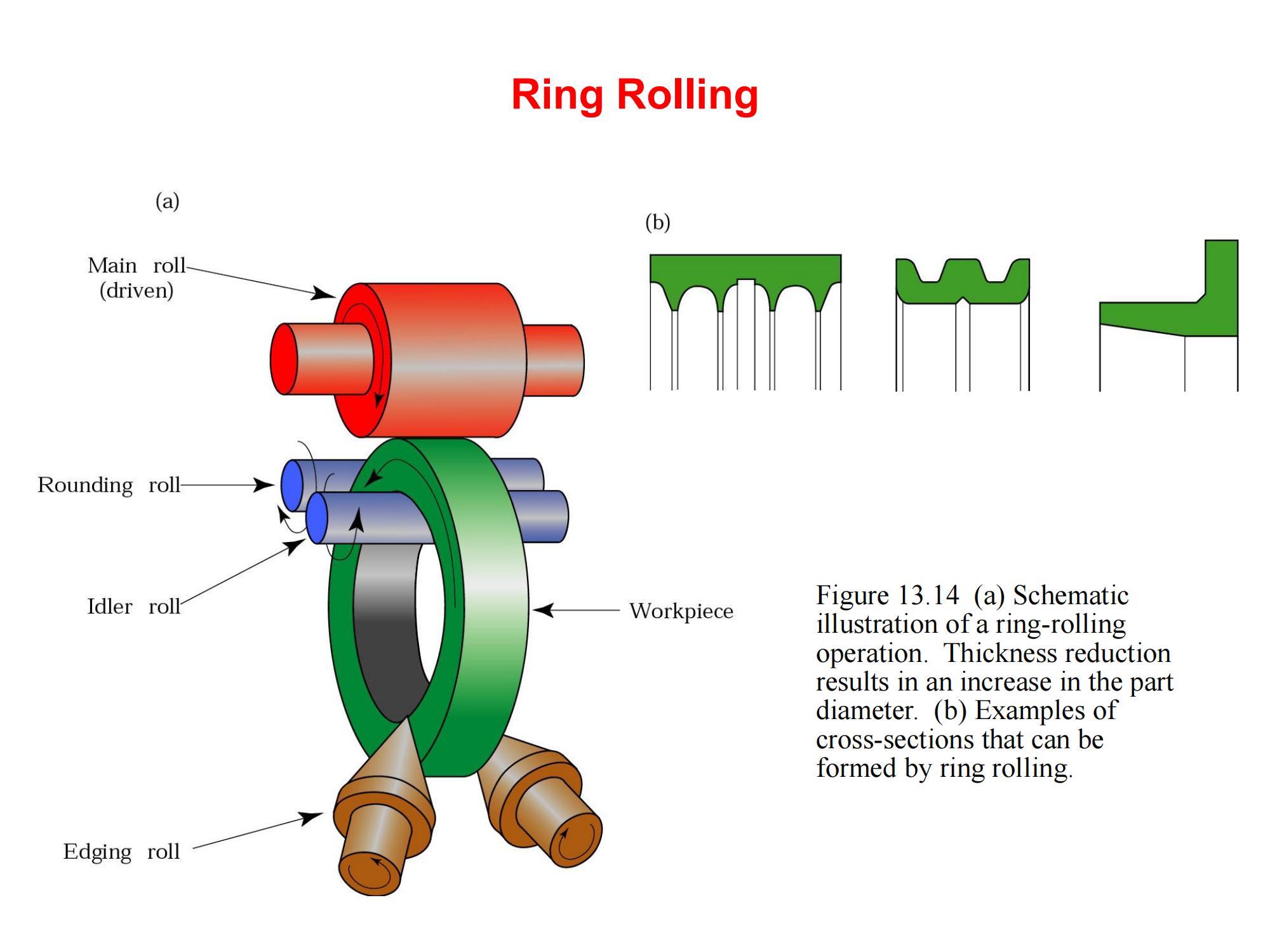

- تدحرج الحلقة: كما هو موضح في الشكل 13.14، يُقلل سمك قطعة خام حلقية الشكل لزيادة قطرها. تُستخدم هذه العملية على نطاق واسع في أجزاء مثل حلقات التروس وحلقات المحامل.

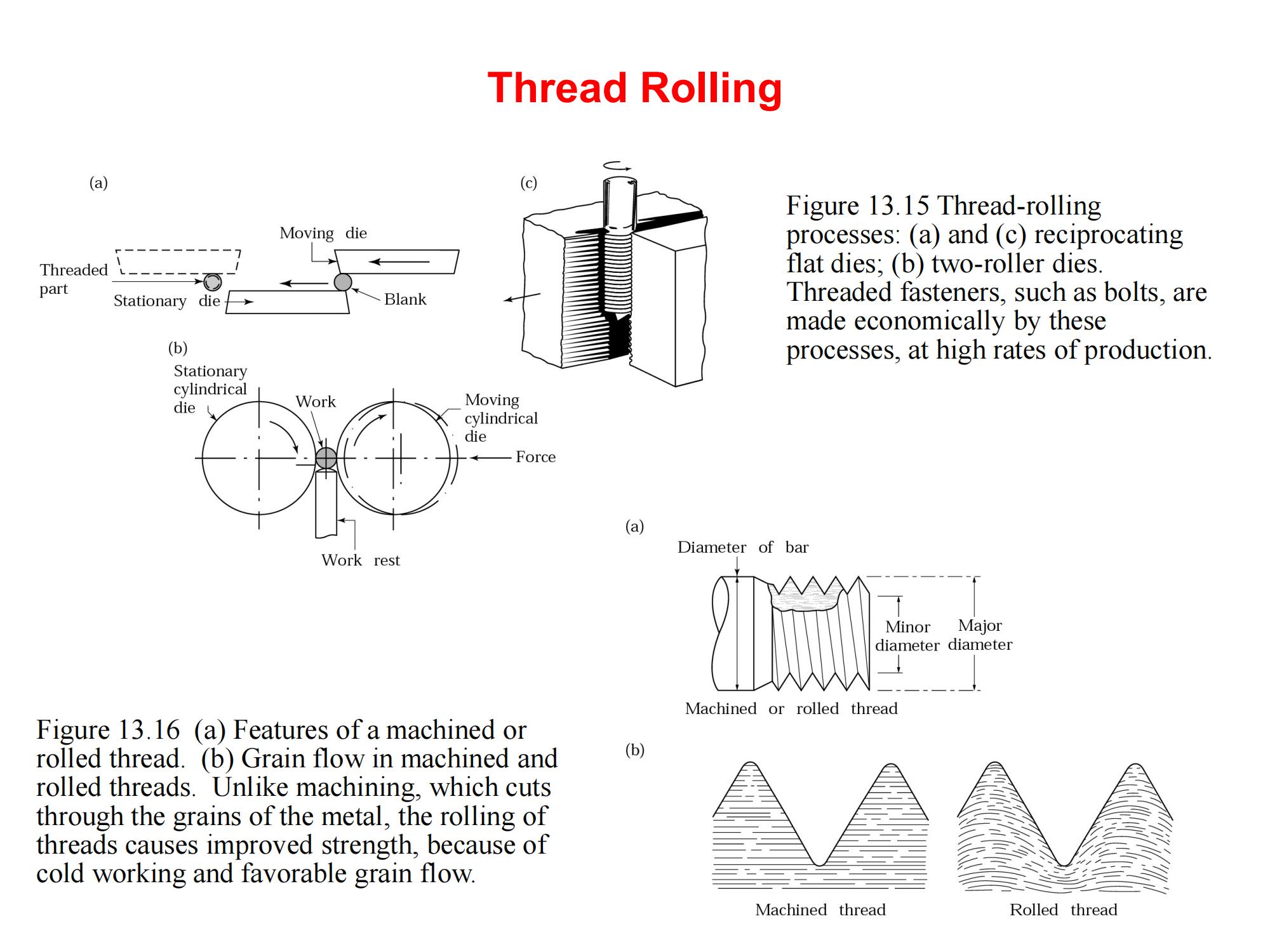

- لف الخيط: يتم تشكيل المثبتات الملولبة مثل البراغي باستخدام قوالب مسطحة أو قوالب متدحرجة (انظر الشكل 13.15).

على عكس عمليات القطع، فإن لف الخيوط لا يقطع تدفق الحبوب (انظر الشكل 13.16)، مما يعزز بشكل كبير من قوة الخيوط وعمر التعب.

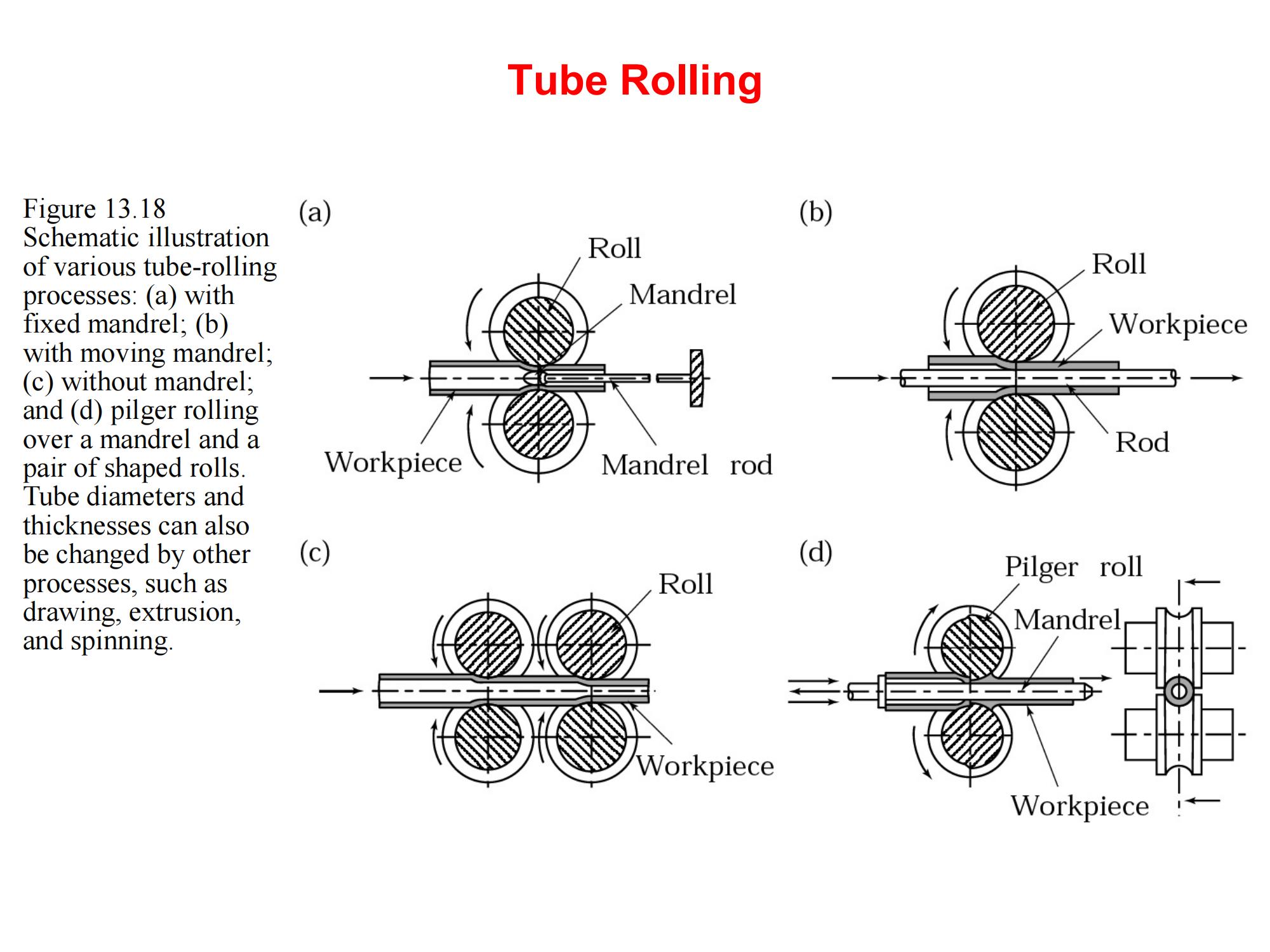

- لف الأنابيب: تتضمن المندريل الثابت، والمندريل العائم، ولف السدادة، ولف بيلجر (انظر الشكل 13.18).

يتم استخدامه لتغيير أبعاد الأنبوب، وسمك الجدار، وجودة السطح - وهو فعال بشكل خاص للمواد التي يصعب تصنيعها مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم.

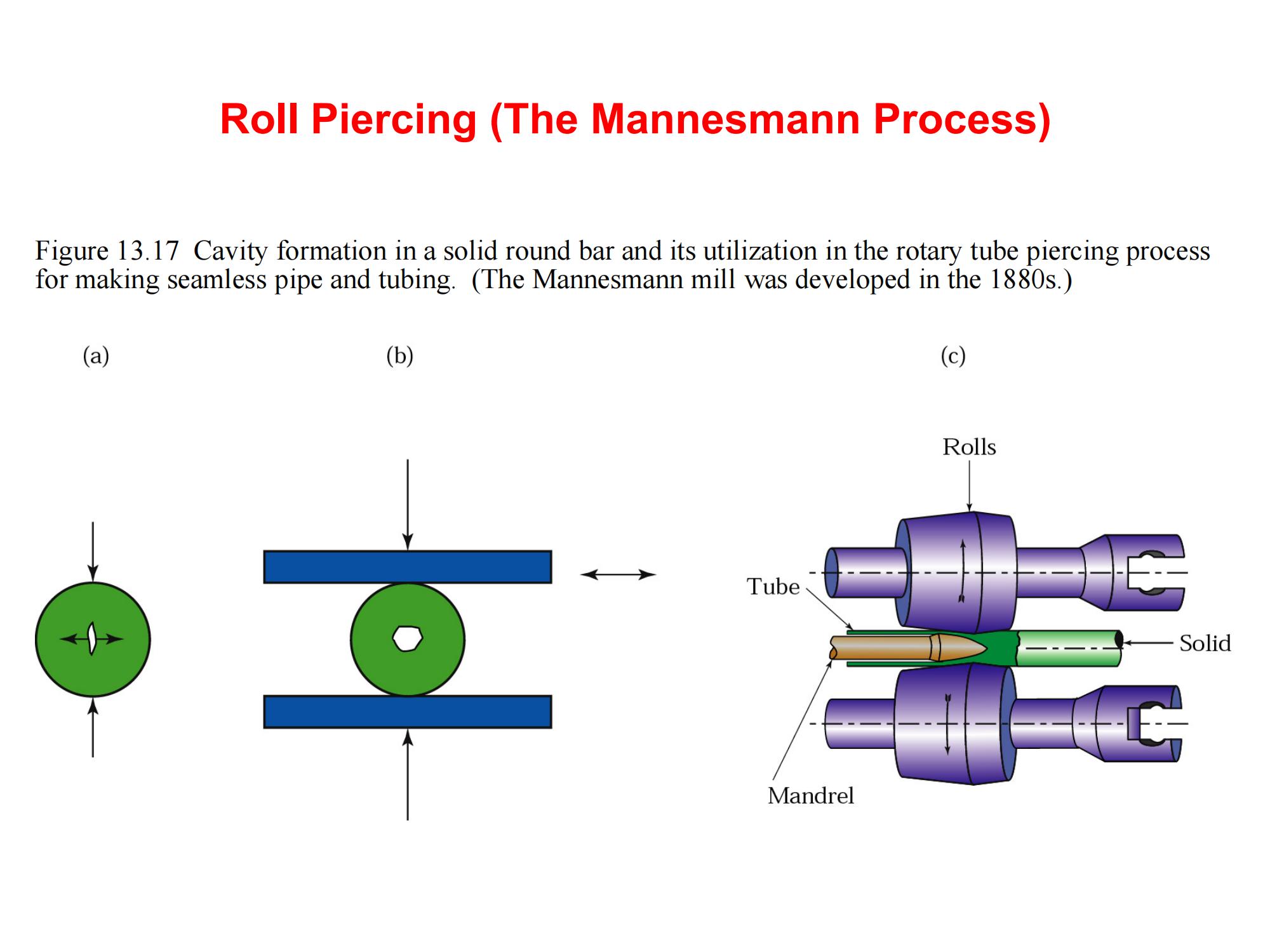

- ثقب الأسطوانة (عملية مانسمان): يُثقب قضيب دائري صلب داخليًا لإنتاج أنابيب غير ملحومة. كما هو موضح في الشكل 13.17، طُوِّرت هذه الطريقة في ثمانينيات القرن التاسع عشر على يد الأخوين مانسمان، ولا تزال تُشكِّل أساس إنتاج الأنابيب غير الملحومة الحديثة.

8.0خاتمة

لا تُعد درفلة المعادن أكثر تقنيات تشكيل المعادن استخدامًا في التصنيع الحديث فحسب، بل تُعدّ أيضًا عملية أساسية تدعم إنتاجًا عالي الجودة وعالي الدقة والكفاءة. من الدرفلة الساخنة إلى التشطيب البارد، ومن المنتجات المسطحة إلى الأشكال المعقدة كالخيوط والحلقات، فإن تعدد استخدامات الدرفلة يجعلها لا غنى عنها في صناعات متنوعة، من البناء والسيارات إلى الفضاء والطاقة.

إن فهم مبادئها ومعامالاتها وعيوبها المحتملة أمر ضروري للمهندسين والمصنعين الذين يسعون إلى تحسين تدفق المواد وضمان جودة المنتج وخفض تكاليف الإنتاج في مشهد صناعي آلي بشكل متزايد.

المورد المرفق : عملية دحرجة المعادن (PDF)