- 1.0عملية التعتيم

- 2.0السحب للأسفل

- 3.0الكسر

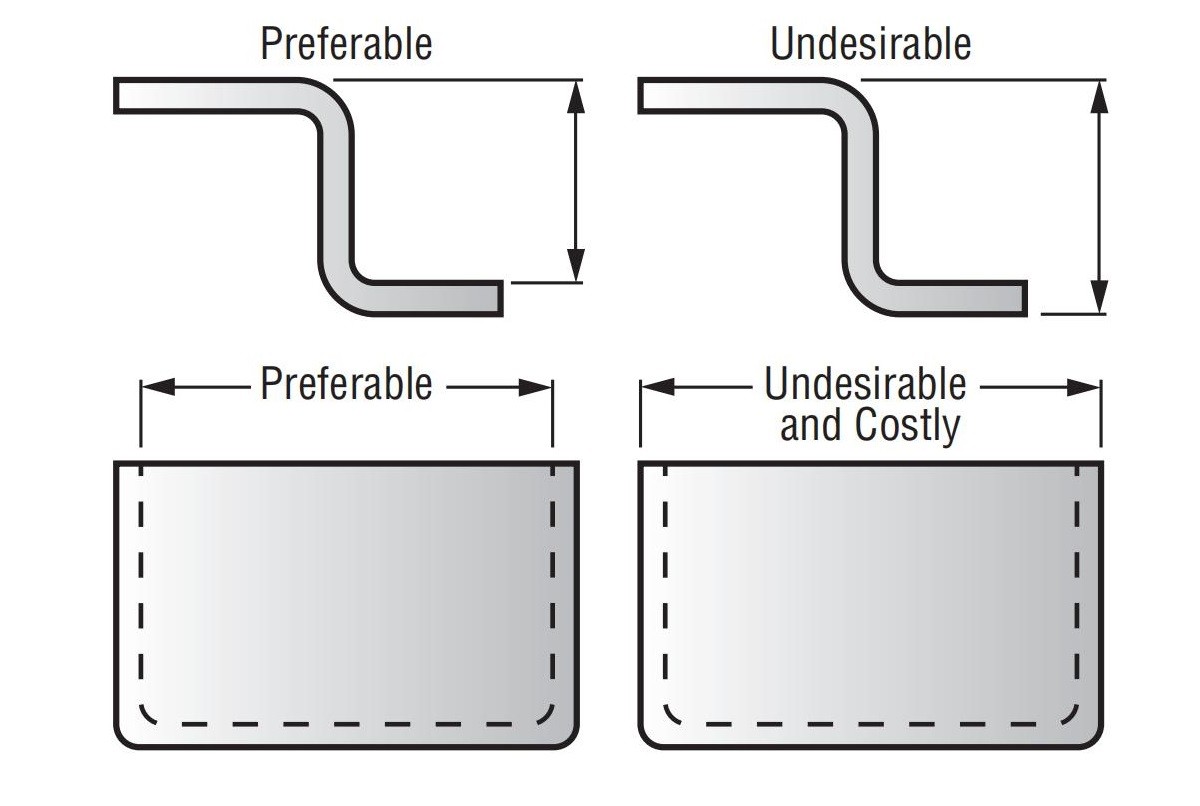

- 4.0تصميم فارغ – الحد الأدنى من الأقسام الفارغة

- 5.0الزوايا

- 6.0الشقوق

- 7.0تحديد نقاط القطع

- 8.0تحديد الثقوب - الحد الأدنى للأقطار

- 9.0تحمل الثقب

- 10.0الثقوب والفتحات بالقرب من الحافة الفارغة

- 11.0الشقوق كبدائل للثقوب

- 12.0الثقوب والفتحات بالقرب من المنعطفات

- 13.0الحد الأدنى من المتطلبات لموقع الحفرة

- 14.0تحديد علامات التبويب الداخلية

- 15.0تحديد الانحناءات

- 16.0الانحناء - الانتفاخ، الكسر، واعتبارات جانب النتوء

- 17.0تحديد الغمر

- 18.0نصائح لحام النقاط

- 19.0تحديد الأبعاد

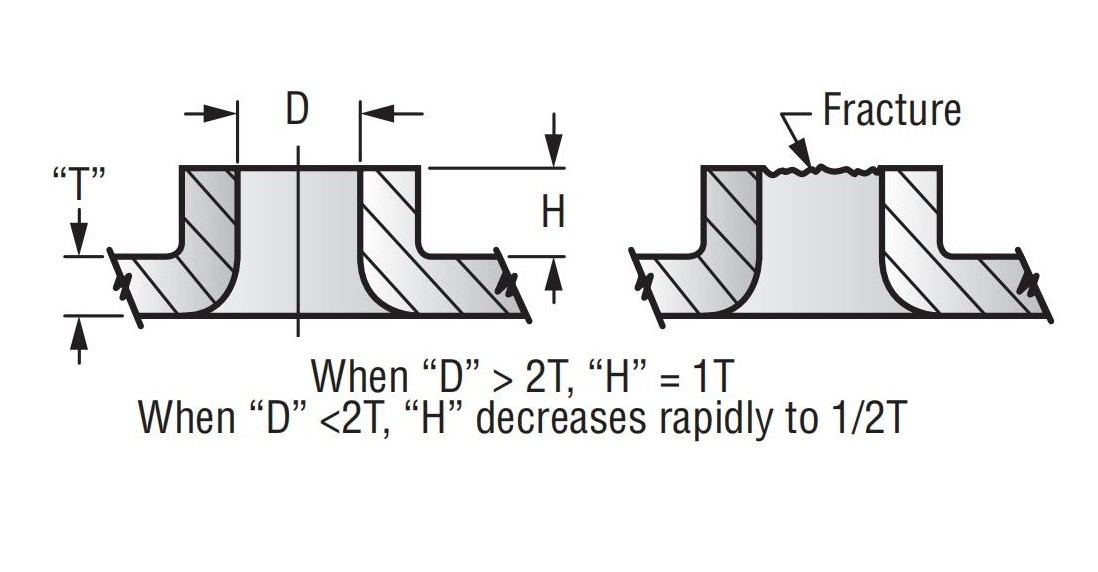

- 20.0البثق

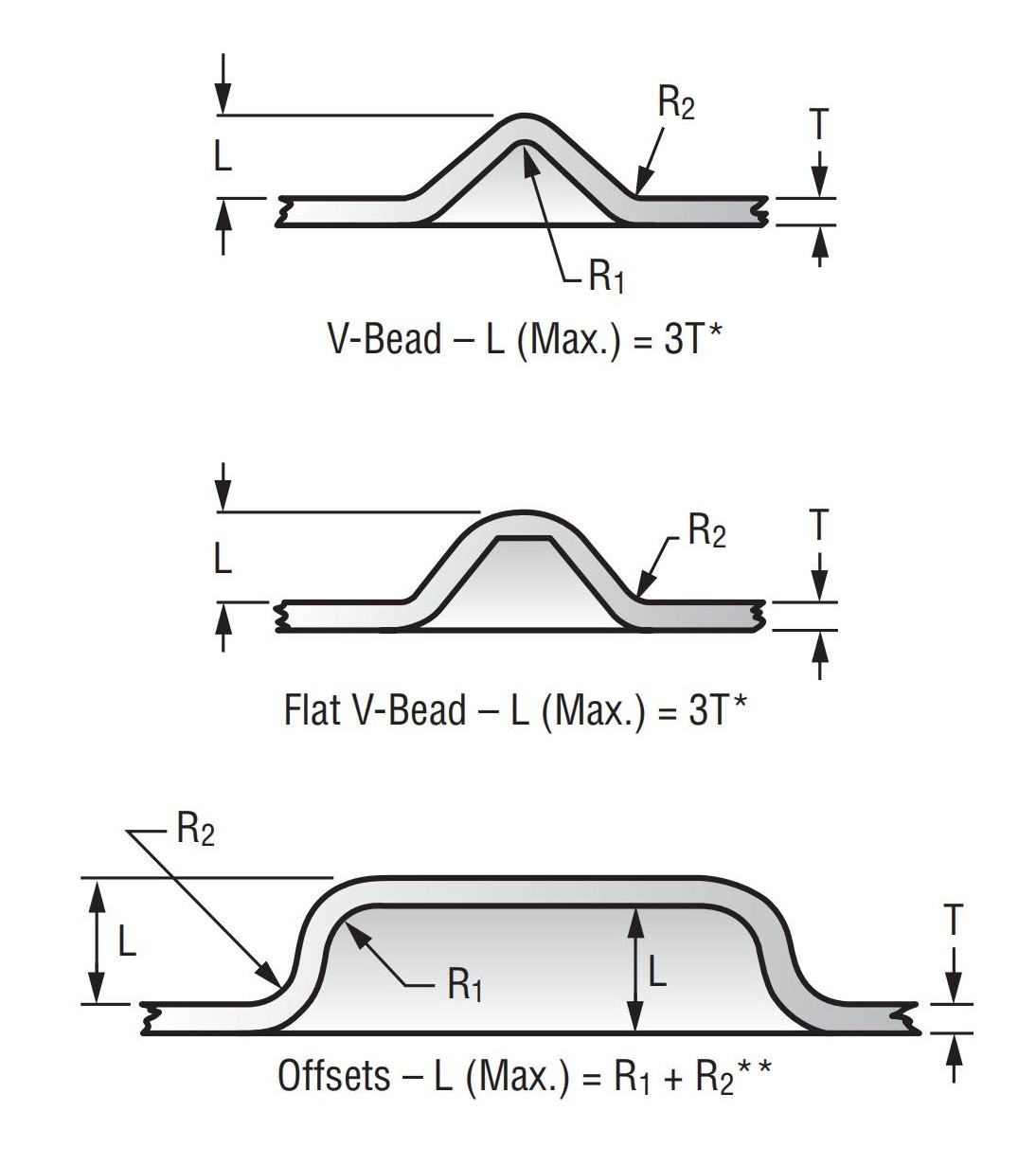

- 21.0الطوابع المنقوشة

- 22.0إزالة النتوءات

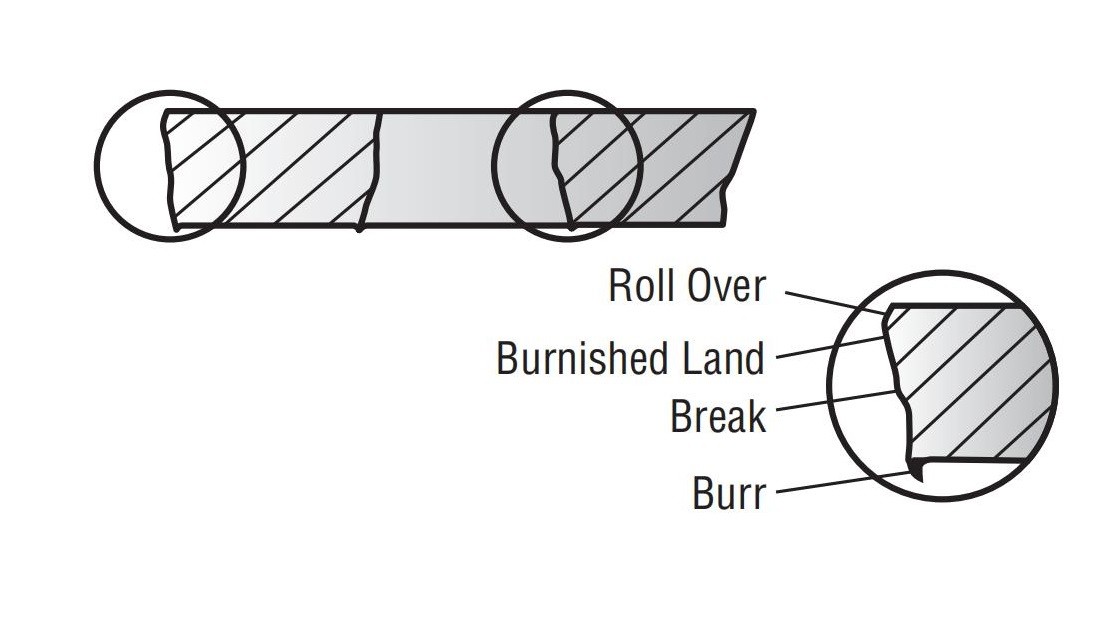

- 23.0مسطح

- 24.0تشطيب السطح على الأجزاء المختومة

- 25.0قياس أبعاد مكبس البرج

- 26.0أفضل ممارسات تحديد أبعاد مكابح الضغط

- 27.0القطع بالليزر مع ثقب البرج

- 28.0تصميم أجزاء لمعالجة الليزر

يتطلب تصميم قطع الصفائح المعدنية للختم والقطع بالليزر أكثر من مجرد دقة التصميم بمساعدة الحاسوب (CAD)، بل يتطلب فهمًا عميقًا لتفاوتات التصنيع، وسلوك المواد، وممارسات التصميم الفعالة من حيث التكلفة. بدءًا من عملية القطع والثني، وصولًا إلى جودة حواف الليزر والحد الأدنى لأحجام الثقوب، يؤثر كل قرار تصميمي بشكل مباشر على أداء القطعة، وقابليتها للتصنيع، وتكلفة الإنتاج الإجمالية.

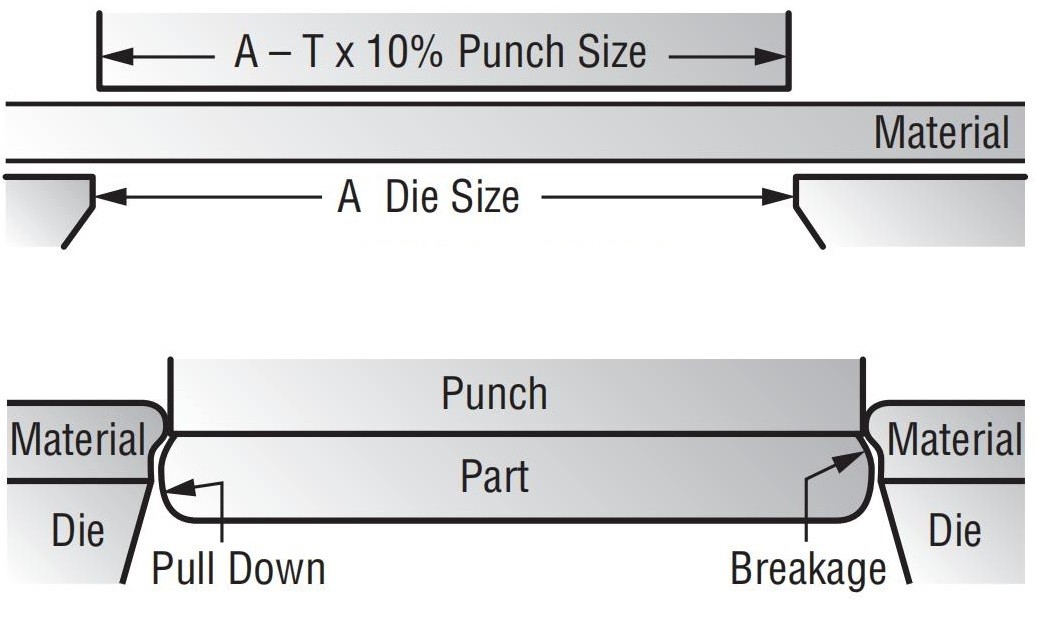

1.0عملية التعتيم

تتضمن عملية التقطيع قطع الأجزاء باستخدام طقم مثقب وقوالب يتناسب مع محيط القطعة الخارجي. ويلزم وجود مسافة خالية بين المثقب والقالب.

يؤدي هذا التخليص إلى إحداث اللكمة يقطع من خلال جزء من المادة ثم كسر الباقي.

قبل أن يبدأ القطع، تقوم المثقبة بتشويه سطح المادة قليلاً - يُعرف هذا التشوه باسم السحب للأسفل.

2.0السحب للأسفل

يعتمد مدى السحب للأسفل على:

- أ) مزاج المواد- المواد الأكثر ليونة تؤدي إلى سحب أكبر للأسفل.

- ب) البنية المادية– تميل المواد ذات الحبيبات الطويلة (مثل النحاس والفولاذ المقاوم للصدأ) إلى التدفق بشكل أكبر، مما يؤدي إلى زيادة السحب للأسفل.

- ج) سمك المادة- تُظهر المواد الأكثر سمكًا شدًا أكبر من المواد الأقل سمكًا.

3.0الكسر

يتأثر الكسر بما يلي:

- أ) مزاج المواد- المواد الأكثر صلابة (عن طريق الدرفلة أو المعالجة الحرارية) تنتج المزيد من الكسر.

- ب) البنية المادية- المواد ذات الحبيبات القصيرة (مثل الألومنيوم والفولاذ عالي الكربون) تظهر نسب كسر أعلى.

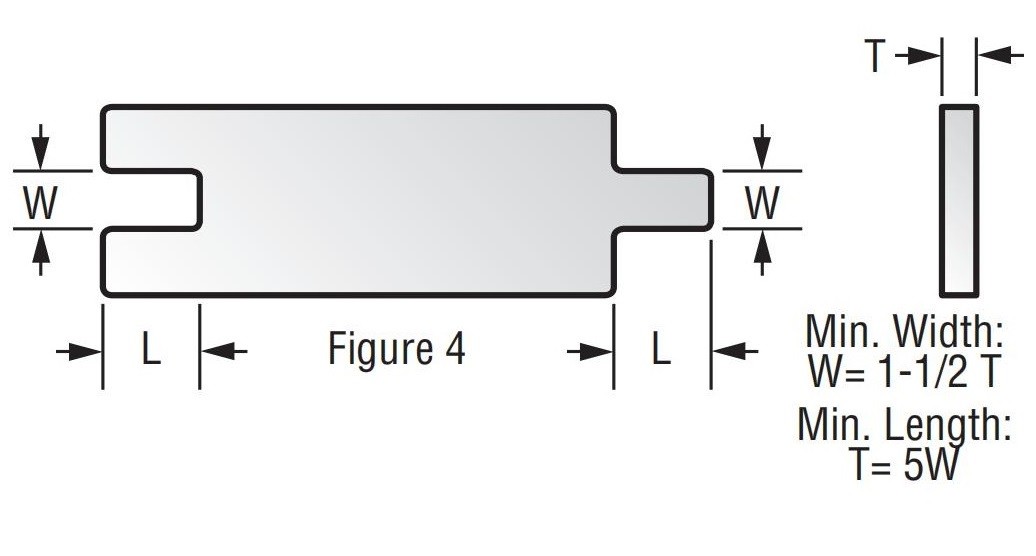

4.0تصميم فارغ – الحد الأدنى من الأقسام الفارغة

ال الحد الأدنى للعرض من القسم الفارغ (W) يجب أن يكون:

- لا أقل من 5 إلى 2 مرات سمك المادة (T)

- لا تقل أبدا عن 1/32 بوصة

ال الحد الأقصى للطول لا ينبغي أن يتجاوز القسم 5 أضعاف عرضه.

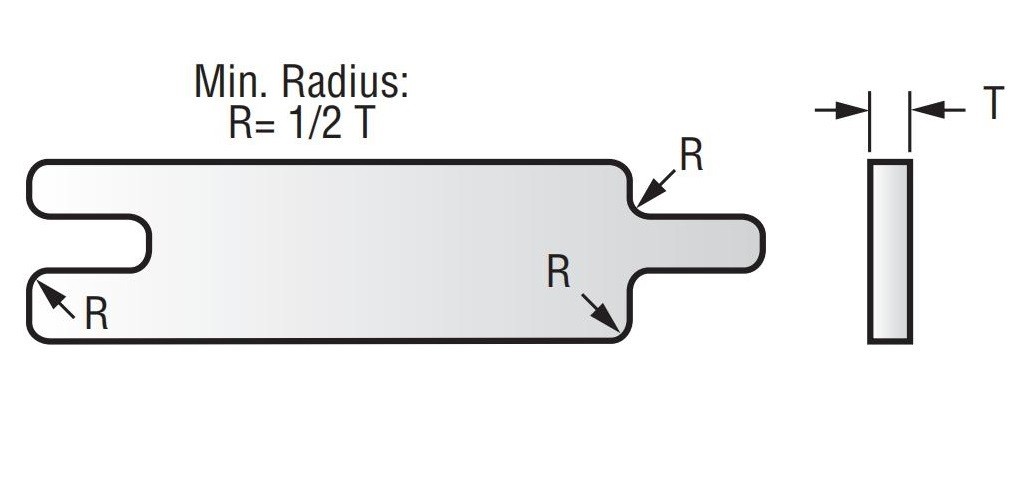

5.0الزوايا

ركن نصف القطر (R) ينبغي أن يكون على الأقل نصف سمك المادة (T).

للمواد ≤ 1/16 بوصة، الزوايا الحادة مقبولة.

6.0الشقوق

إذا كان الشق يتطلب ضيقًا التسامح في الحجم أو الموقع، فكر في خيارين:

- زاوية مستديرة(أقصى نصف قطر) إذا تم تضمينه في عملية التعتيم

- زاوية حادة إذا تم ذلك في عملية ثانوية

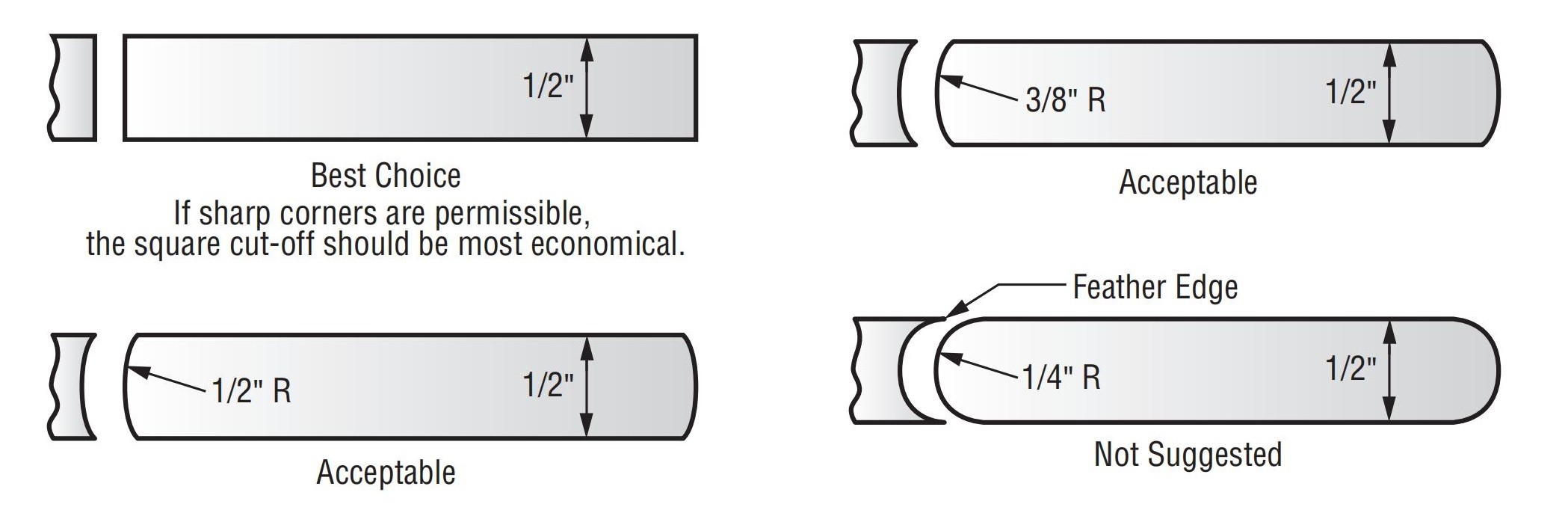

7.0تحديد نقاط القطع

بعد قص الفراغ إلى العرض الصحيح، أشكال قطع متعددة يمكن تحديدها للختم الفعال من حيث التكلفة.

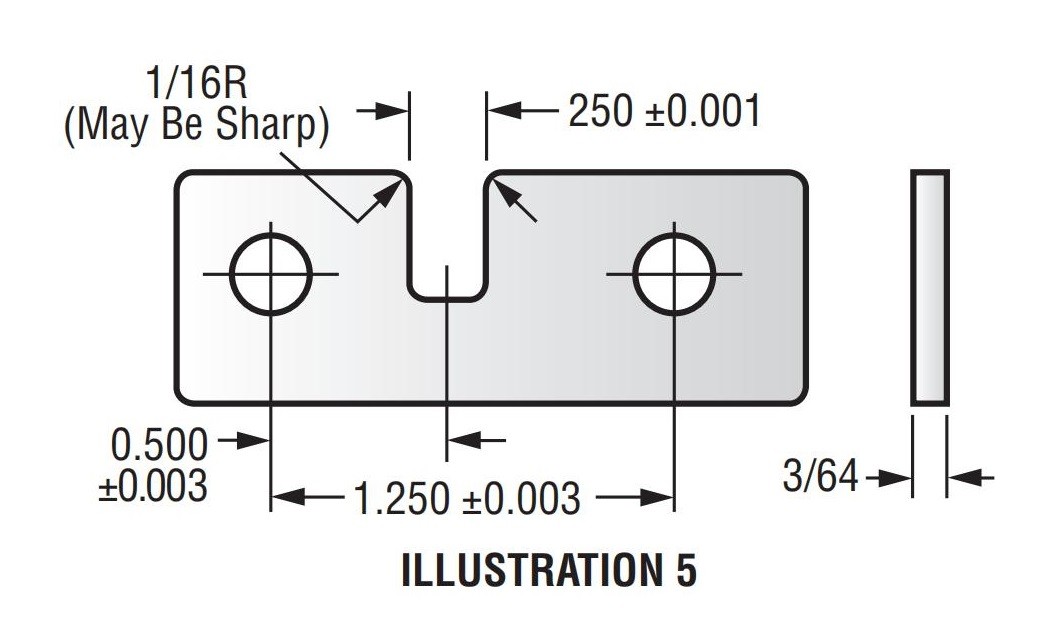

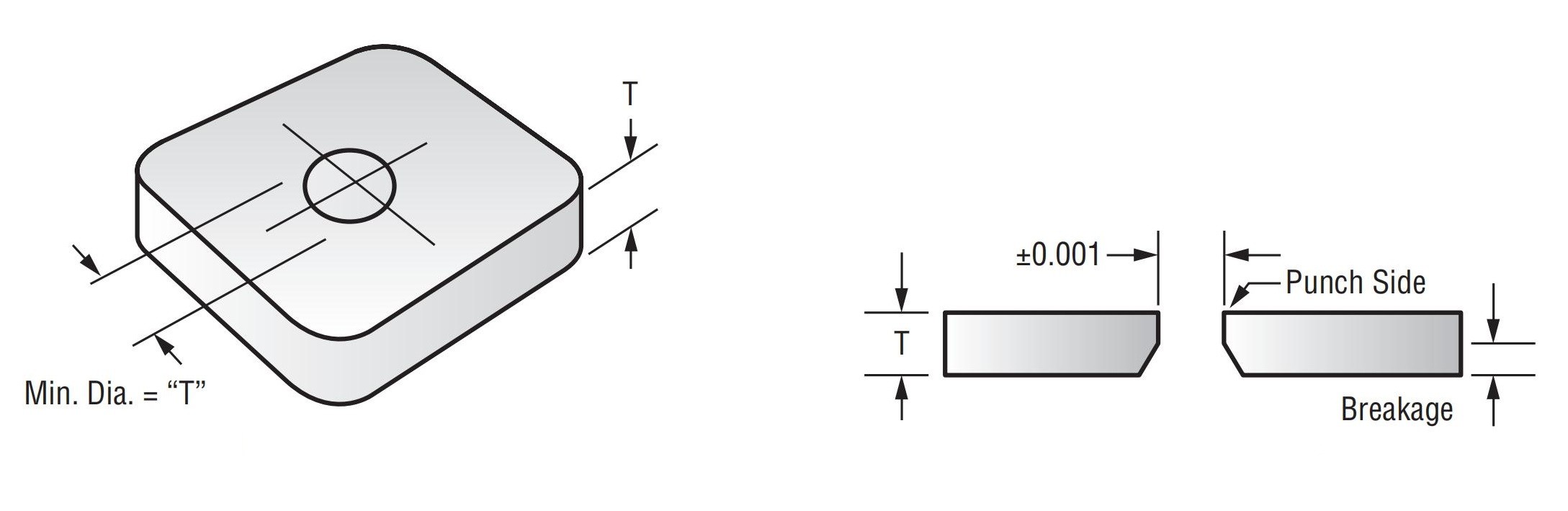

8.0تحديد الثقوب - الحد الأدنى للأقطار

بالنسبة للاقتصاد العام:

- قطر الفتحة ≥ سمك المادة (T)

- ل المواد الناعمة(على سبيل المثال، الألومنيوم)، من الممكن عمل ثقوب أصغر، ولكن يجب زيادة الحد الأدنى للقطر مع قوة القص المادية

- ل الفولاذ المقاوم للصدأيجب أن يكون قطر الحفرة على الأقل 2 × سمك المادة

- لو القطر < المادة سماكة أو < 0.050 بوصة، يجب أن تكون الحفرة تم حفرها وإزالة النتوءات منها، إضافة التكلفة

9.0تحمل الثقب

- ما لم يُذكر خلاف ذلك، تنطبق التفاوتات على جانب اللكمة فقط

- جميع الثقوب المثقوبة لها كسر على جانب القالب بسبب الخلوص بين القالب والثقب

- يختلف الكسر حسب نوع المادة

- ل ثقوب ناعمة، لكمة الحجم الأصغر والبعد النهائي (يضيف تكلفة)

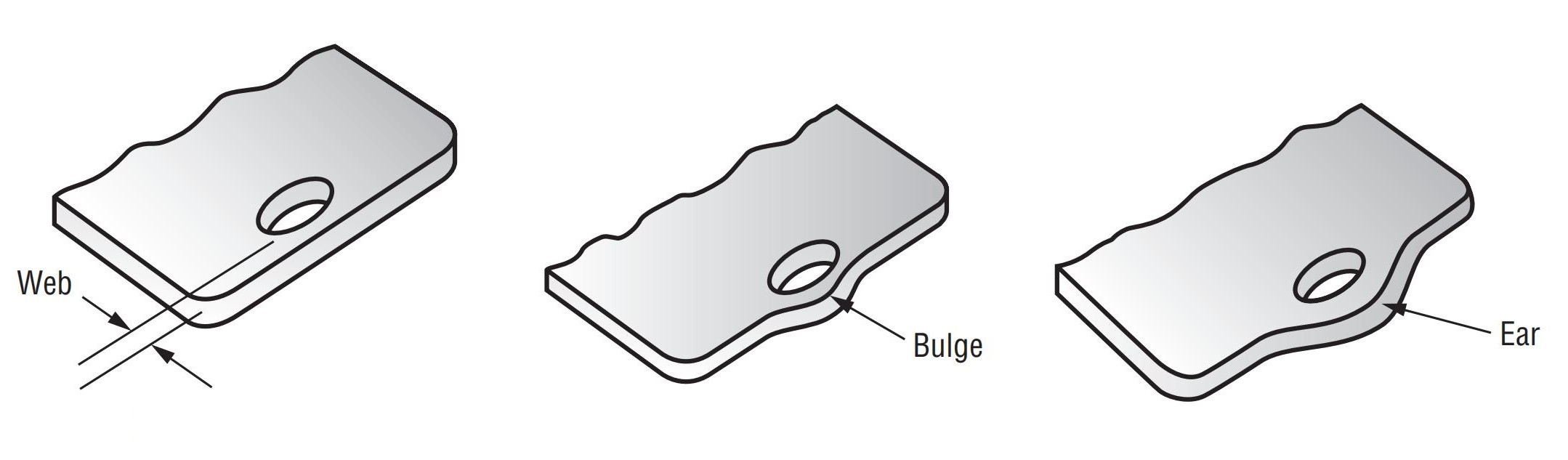

10.0الثقوب والفتحات بالقرب من الحافة الفارغة

لتجنب انتفاخ، الحفاظ على الويب ≥ 1.5 × سمك المادة بين الحفرة والحافة الفارغة

لو الويب < 1.5×Tقد تنتفخ المادة أو تنكسر

يصبح الانتفاخ شديدًا عندما يتم تقليص الويب أدناه 0.5×T

وتنطبق نفس القاعدة على شبكات بين الثقوب المجاورة

إذا كان الانتفاخ غير مقبول، الحفر + إزالة النتوءات مطلوب

كبديل، تعديل الملف الشخصي الفارغ عن طريق إضافة أذن للحفاظ على التباعد

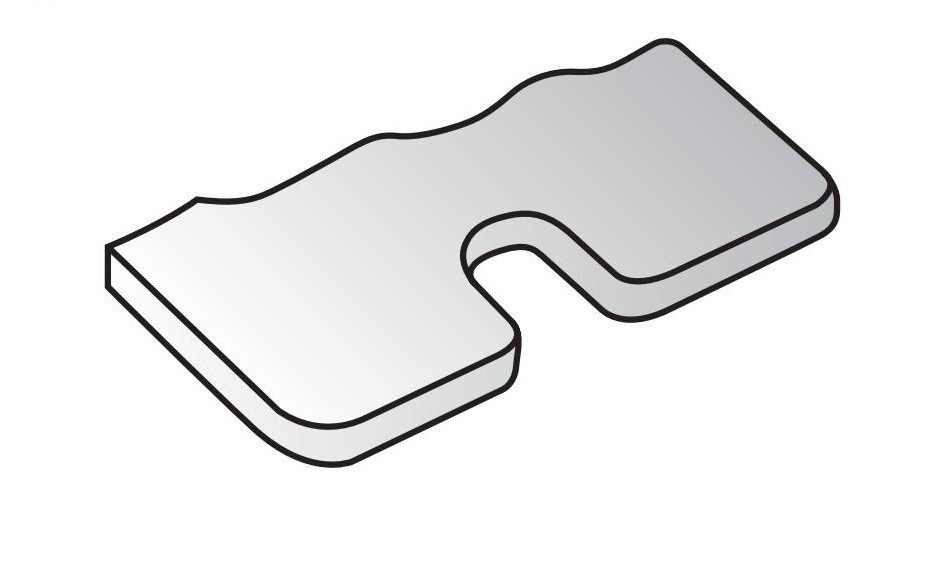

11.0الشقوق كبدائل للثقوب

بدلاً من ثقب دائري، فكر في تصميم الشق في المخطط الفارغ:

يمكن أن يكون الشق مثقوب مباشرة إذا سمحت التسامحات

أو يمكن أن يتم ذلك واسعة بما فيه الكفاية ليتم تضمينها في عملية التعتيم دون اللكم الثانوي

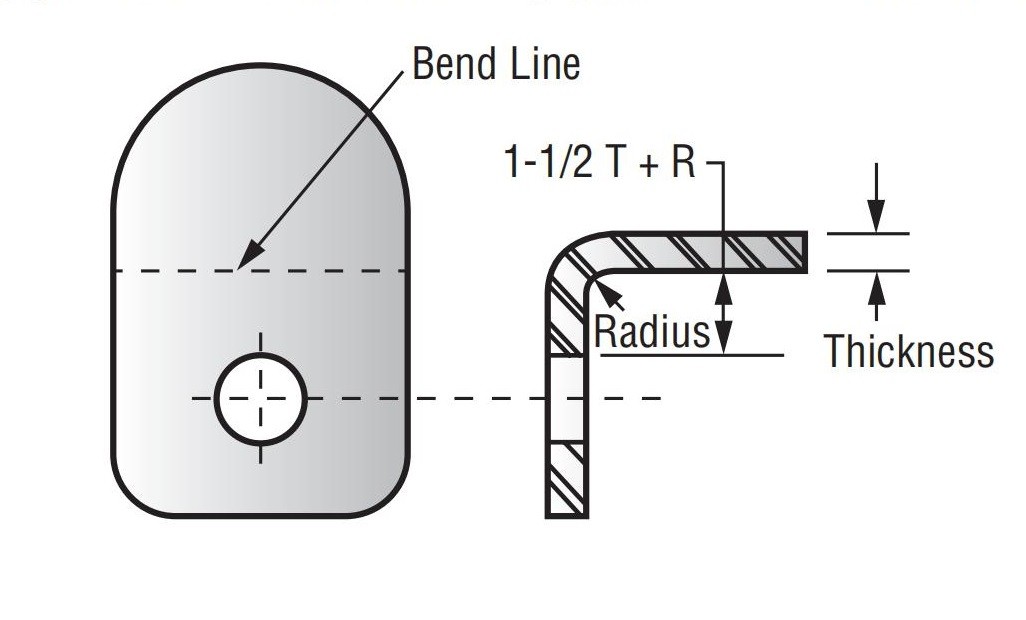

12.0الثقوب والفتحات بالقرب من المنعطفات

لتجنب التشوه، يجب أن تتبع الثقوب القريبة من الانحناءات هذا قاعدة الحد الأدنى للمسافة:

المسافة = 1.5 × سمك المادة + نصف قطر الانحناء

في حالة وضعه بالقرب، قد يحدث تشوه

إذا كان التشويه غير مقبول، قم بثقبه بعد التشكيل (يضيف التكلفة)

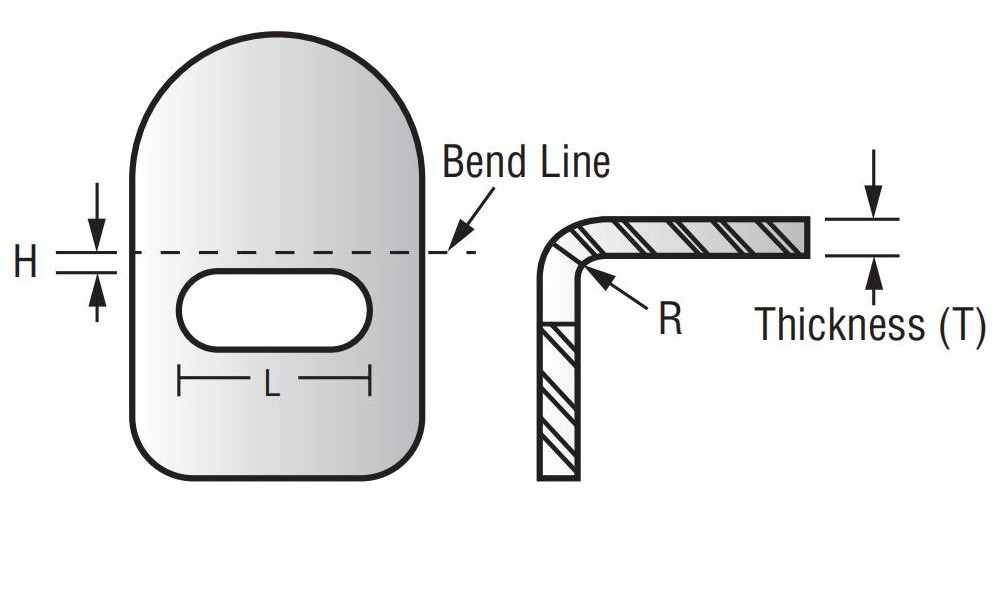

13.0الحد الأدنى من المتطلبات لموقع الحفرة

استخدم الرسم البياني التالي للارتفاع الأدنى (H) من مركز الفتحة إلى حافة الجزء استنادًا إلى طول الحافة (L):

- ل ≤ 1 بوصة→ ح = 2T + R

- 1 بوصة < طول ≤ 2 بوصة→ ح = 5T + R

- ل > 2 بوصة→ ح = 3T إلى 3.5T + R

ينبغي أن تُسهم وظيفة الثقب في بساطة التصميم. قدّم تفاصيل كاملة لتحقيق أفضل كفاءة من حيث التكلفة.

14.0تحديد علامات التبويب الداخلية

مراجعة وظيفة علامة التبويب لتجنب العمليات غير الضرورية:

- أ فتحة الإغاثة حول علامة التبويب يسمح بالانحناء

- إذا تم ثقب ميزات أخرى، يمكن إضافة الفتحة في وقت واحد

- إذا لم يكن الأمر كذلك، فقد يتطلب الأمر عملية ثانوية

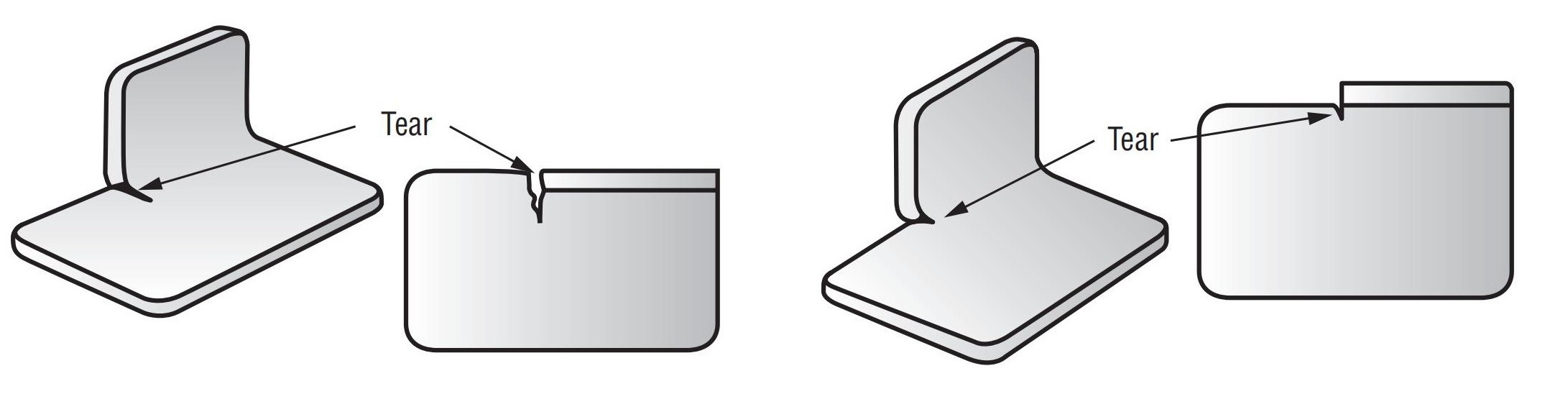

15.0تحديد الانحناءات

تجنب التمزق في المناطق المتشكلة

عند تصميم الانحناءات في الأجزاء المختومة، تمزيق المواد قد يحدث ذلك إذا لم يتم توفير الراحة المناسبة. لمنع ذلك:

- إضافة إزاحة الإغاثة في الملف الفارغ بالقرب من الانحناء (الشكل 16 و 17)

- بدون راحة، من المرجح أن ينتشر التمزق تحت الضغط، مما يسبب فشل التعب

- الأدوات القياسية لا يمكن استيعاب النماذج التي تفتقر إلى المناطق المسطحة المجاورة للدعم - وهذا يزيد من تكلفة الأدوات

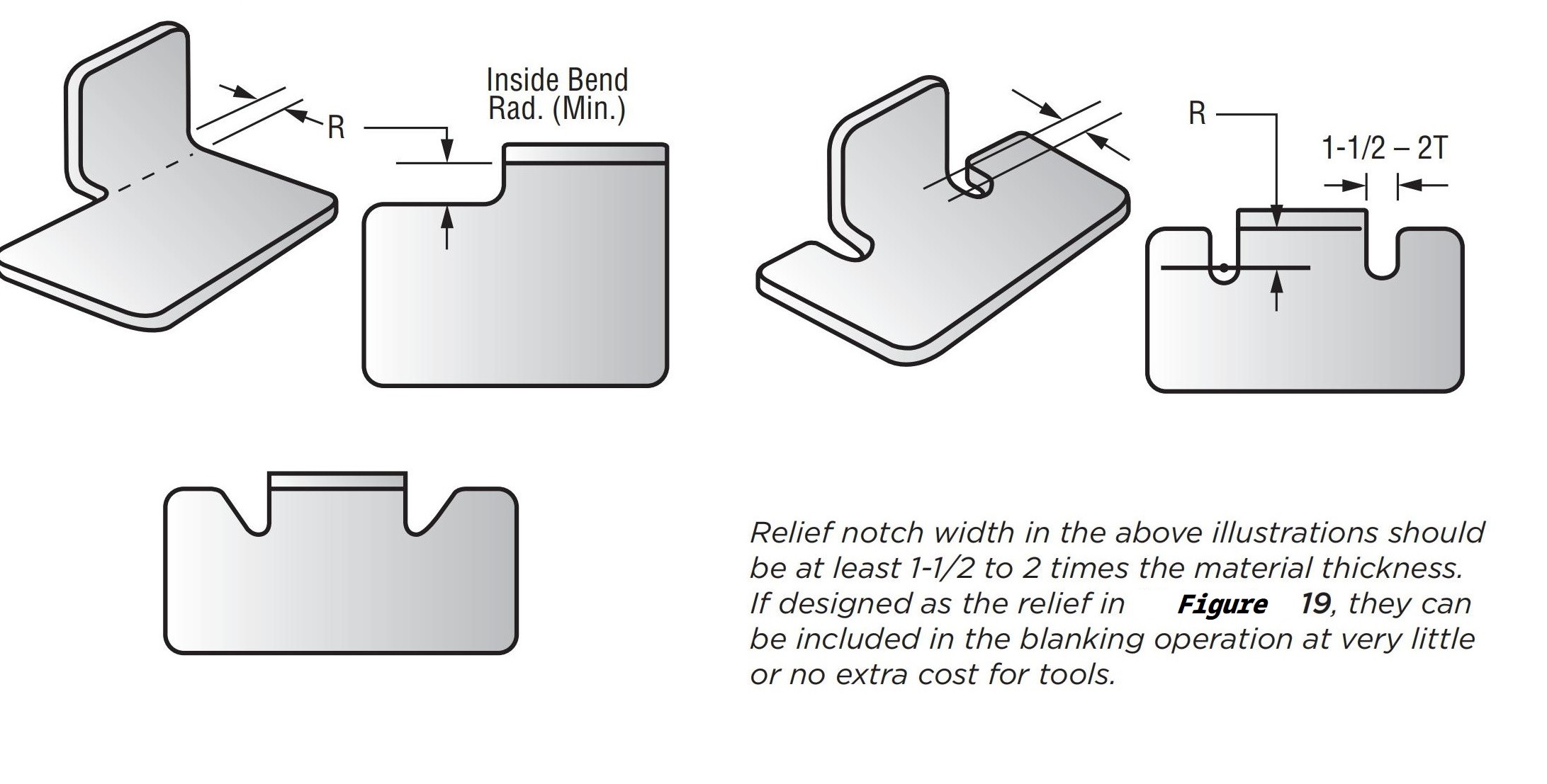

تصميم الحل: الشق البارز

بواسطة تعديل الملف الشخصي الفارغ (الشكلان 18 و 19) يمكن التخلص من خطوط الدموع:

- الإغاثة تسمح باستخدام قوالب وقوالب 90 درجة

- وهذا يؤدي إلى جودة الجزء الأعلى و انخفاض تكاليف الأدوات

- عرض الشق البارز ينبغي أن يكون على الأقل 5 إلى 2 مرات سمك المادة (T)

- إذا كان الشكل كما هو موضح في الشكل 19، فيمكن تضمين الشق في التغطية عند تكلفة إضافية قليلة أو معدومة

استمارة ارتفاع اعتبار

حل:

- إضافة ارتفاع المادة (H)قبل التشكيل و تقليم بعد

- وهذا يتطلب عملية إضافية، مما يزيد التكلفة

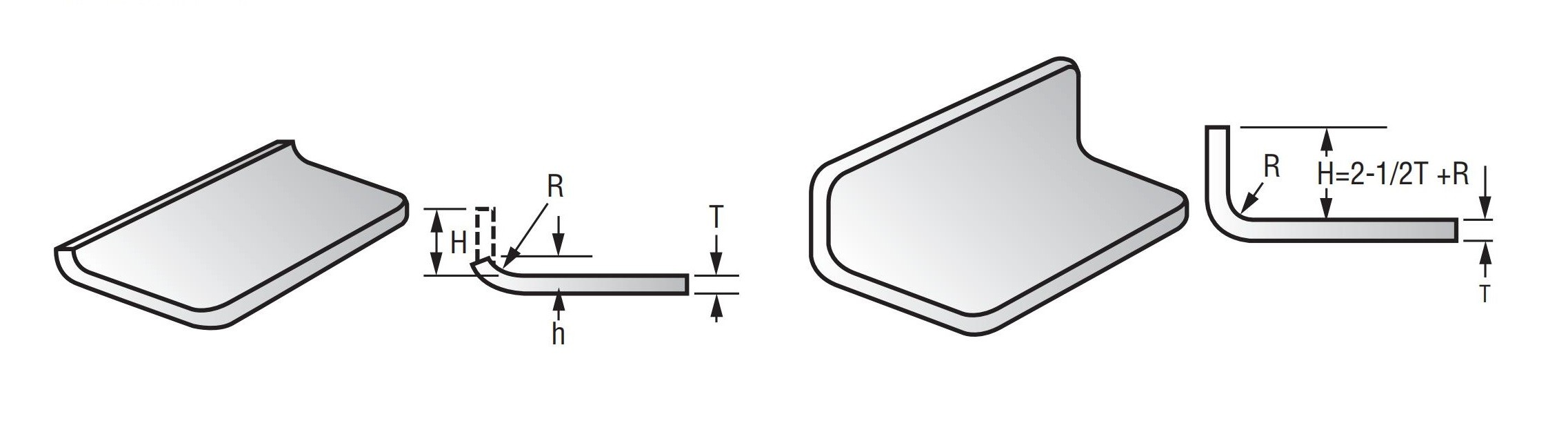

يلوي ارتفاع قاعدة عامة

استخدم هذه الصيغة لـ الحد الأدنى لارتفاع النموذج الداخلي (الشكل 22):

ح = 2.5T + ر

أين:

ت = سمك المادة

ر = نصف قطر الانحناء الداخلي

بالنسبة للمواد اللينة (الألومنيوم والنحاس والنحاس الأصفر والفولاذ الصلب)، تقليل H بمقدار ~20%

يوازن هذا الدليل بين قابلية تشكيل المواد وتكلفة الأدوات وكفاءة الإنتاج.

يوضح الشكل 21 تصميمًا سيئًا للشكل - محاولة ثني بزاوية 90 درجة باستخدام ارتفاع المواد غير كافٍمما يؤدي إلى تكوين عيوب.

| الحد الأدنى داخل ارتفاع ل النموذج "ح" | |||||

| "ت" مخزون سماكة |

داخل يلوي نصف القطر | ||||

| حاد "ر" |

1/32 "ر" |

1/16 "ر" |

3/32 "ر" |

1/8 "ر" |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

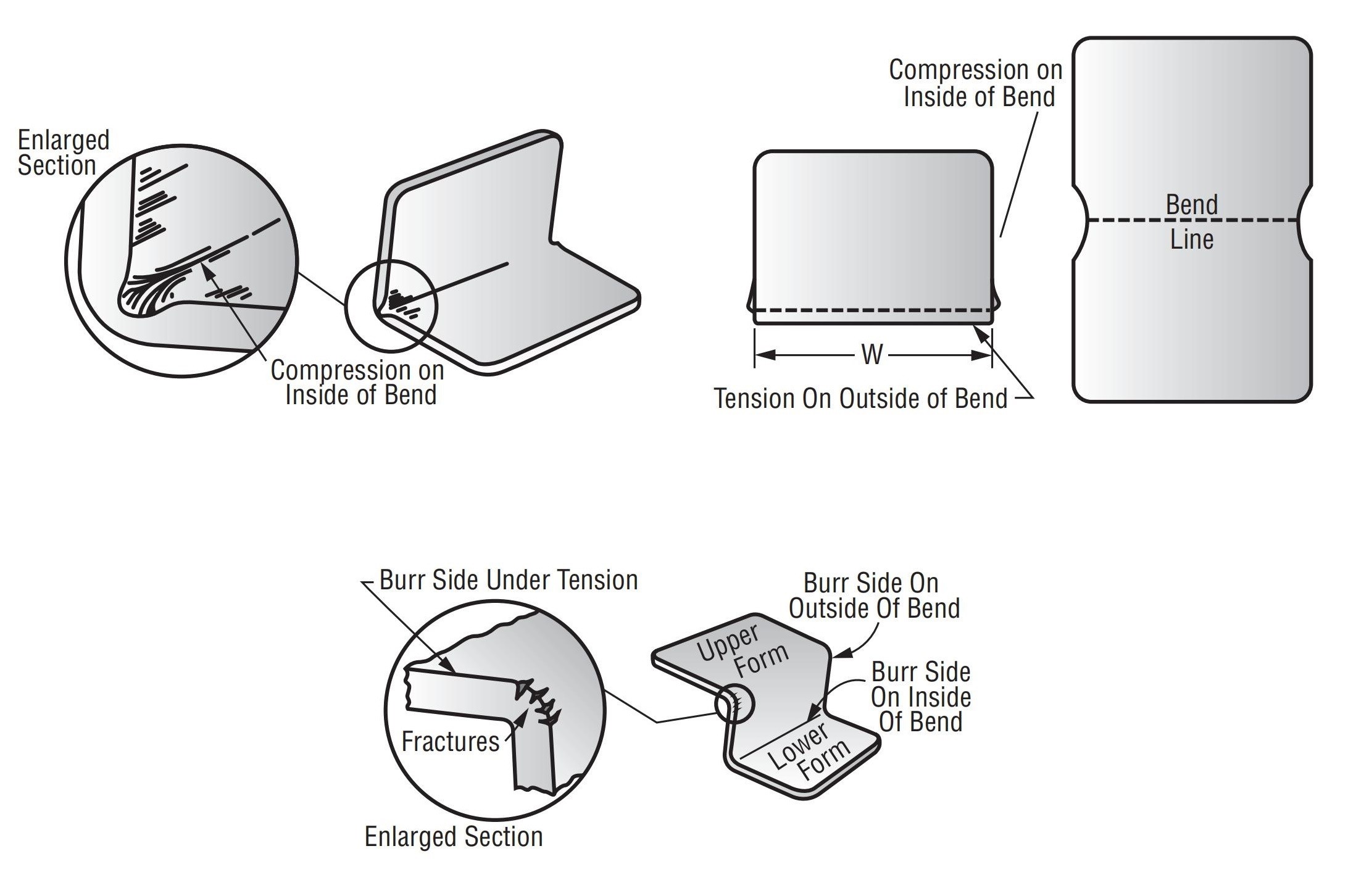

16.0الانحناء - الانتفاخ، الكسر، واعتبارات جانب النتوء

حافة تشويه (انتفاخ)

متى مواد سميكة منحنية مع نصف قطر داخلي صغير، حافة ملحوظة انتفاخ قد يحدث (انظر الشكلين 23 و 24).

سبب: ضغط على الجانب الداخلي من المنحنى و توتر على الحواف الخارجية

ليست مشكلة بالنسبة للمواد < 1/16 بوصة أو عندما نصف قطر الانحناء كبير بالنسبة للسمك

هذا هو الممارسة القياسية و عادة ليس مصدر قلق

استثناء:

إذا كان الانتفاخ يتعارض مع جزء التزاوج، لاحظ ذلك في الرسم لذا أ عملية ثانوية (على سبيل المثال، يمكن التخطيط لتقليم الحواف) - والذي سوف زيادة التكلفة.

التحكم العرض (W) عبر المنحنى

إذا كان يجب الحفاظ على العرض عبر النموذج، استخدم شقوق الإغاثة (انظر الشكل 24).

كسر في الجانب بور

- عندما جانب النتوء من الفراغ هو على خارج المنحنى، فهو تحت التوتر.

- هذا يمكن أن يؤدي إلى كسور دقيقة على طول الحواف الحادة، وخاصة في مادة سميكة و منحنيات حادة (انظر الشكل 25)

- كسور جانب المثقاب هي الحد الأدنى في المواد الرقيقة أو عندما نصف قطر الانحناء كبير

التقليل كسر

أفضل الممارسات: الاحتفاظ الجانب المدبب داخل المنحنى (تحت الضغط)

إذا لم يكن ذلك ممكنًا (بسبب اتجاه الجزء أو متطلبات الطباعة):

– التدحرج/إزالة النتوءات قبل التشكيل

- للمواد الصعبة (على سبيل المثال، SAE 4130) أو مخزون ثقيل جدًا، يدوي برد أو صنفرة قد تكون مطلوبة

هؤلاء هم العمليات الثانوية وسوف إضافة إلى التكلفة.

للحصول على أفضل اقتصاد، تحديد نصف قطر الانحناء السخي إذا كان يجب أن يكون جانب النتوء بالخارج

لو الكسور الطفيفة مقبولة، بوضوح لاحظ هذا في الطباعة

ملاحظة خاصة حول سبائك الألومنيوم

سبائك الألومنيوم المقسّى يتطلب نصف قطر انحناء أكبر بكثير من سبائك الصلب

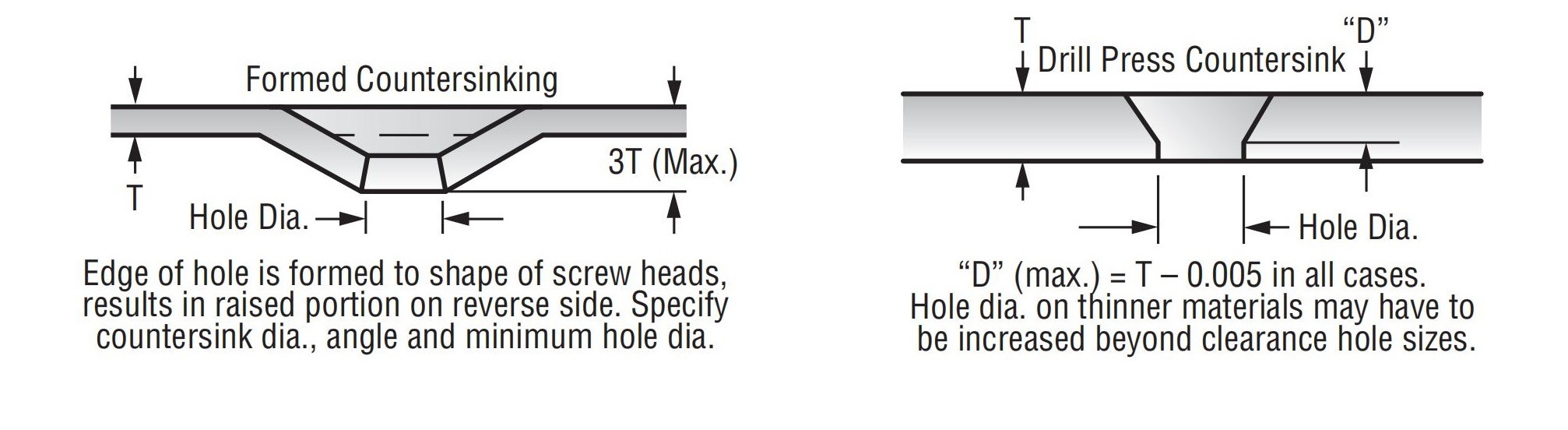

17.0تحديد الغمر

أ. تم تشكيلها الغمر

- حافة الحفرة هي تشكلت لتتناسب مع شكل رأس المسمار

- يترك الجزء المرتفع على الجانب الآخر

- المميزات: أقوى, أكثر اقتصادا، وخاصة في المواد الناعمة

- حدد: غاطس القطر, زاوية، و الحد الأدنى لقطر الحفرة

- أقصى عمق غاطس≈ 3 × سمك المادة

ب. الحفر يضعط (قطع) الغمر

- تم تشكيلها إلى جزء باستخدام آلة الحفر

- قطر الثقب (د)= T – 0.005″

- في مواد رقيقةقد يحتاج قطر الثقب إلى تجاوز أحجام التخليص القياسية

طريقتان شائعتان (انظر الشكلين 26 و27):

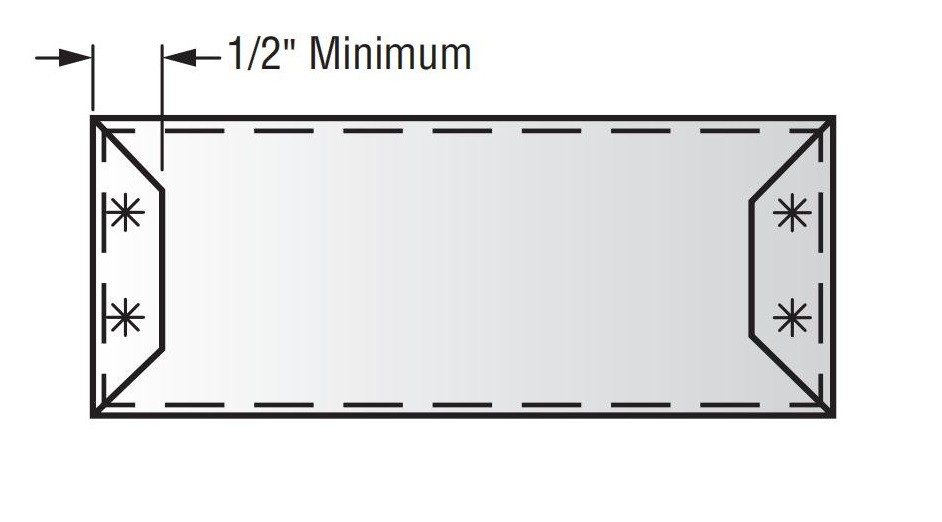

18.0نصائح لحام النقاط

عند اللحام النقطي شفة للجسم الرئيسي، ال الحد الأدنى لعرض الشفة ينبغي أن يكون ½ بوصة

تتطلب الحواف الأضيق من ½ بوصة نصائح لحام خاصة وقد يؤدي إلى قوة لحام أضعف

19.0تحديد الأبعاد

دائما البعد إلى الداخل من المواد كلما أمكن ذلك

وهذا يتجنب التباين الناتج عن سمك المادة و يحافظ على دقة التسامح

مهم بشكل خاص في الأجزاء المرسومة، حيث يمكن أن يحدث ترقق المواد

20.0البثق

قاعدة من الإبهام:

- متى د ≥ 2T، ثم H ≈ 1T

- متى د < 2T, ينخفض H بسرعة إلى ~½T

تزيد عمليات البثق من السُمك المحلي لـ خيوط التنصت أو إنشاء الأسطح الحاملة.

إرشادات التصميم:

- أقصى ارتفاع للبثق (ح) ≈ 1 × سمك المادة (T)

- ح > 1Tغالبا ما يسبب تمزق أو كسر، وخاصة في المواد الأكثر صلابة

- ارتفاع البثق يتناقص مع قطر ثقب أصغر (د)

21.0الطوابع المنقوشة

- أقصى عمق للنقش (لتر)ينبغي أن يتبع:

ل ≤ R₁ + R₂ للتعويضات - تجاوز الحدود يؤدي إلى تكسير, يرفض، و زيادة التكلفة

تخفيض المبادئ التوجيهية (للصلب التجاري ومعظم سبائك الألومنيوم):

- تقليل إلى 2 تيرا بايت للنقوش البارزة

- بالنسبة للإزاحات، قلل إلى 5 × (R₁ + R₂)

22.0إزالة النتوءات

- جميع الأجزاء المختومة سوف يكون لها نتوءات- مادة حادة أو خشنة على طول الحواف المقطوعة

- البدل النموذجي: ارتفاع النتوء ≈ 10% من سمك المخزون

- التدحرج أو الصنفرة هو المعيار عند الطلب وممكن التنفيذ

- تشطيبات الحافة الخاصة(على سبيل المثال، التشذيب، إزالة النتوءات يدويًا) متوفرة في تكلفة إضافية

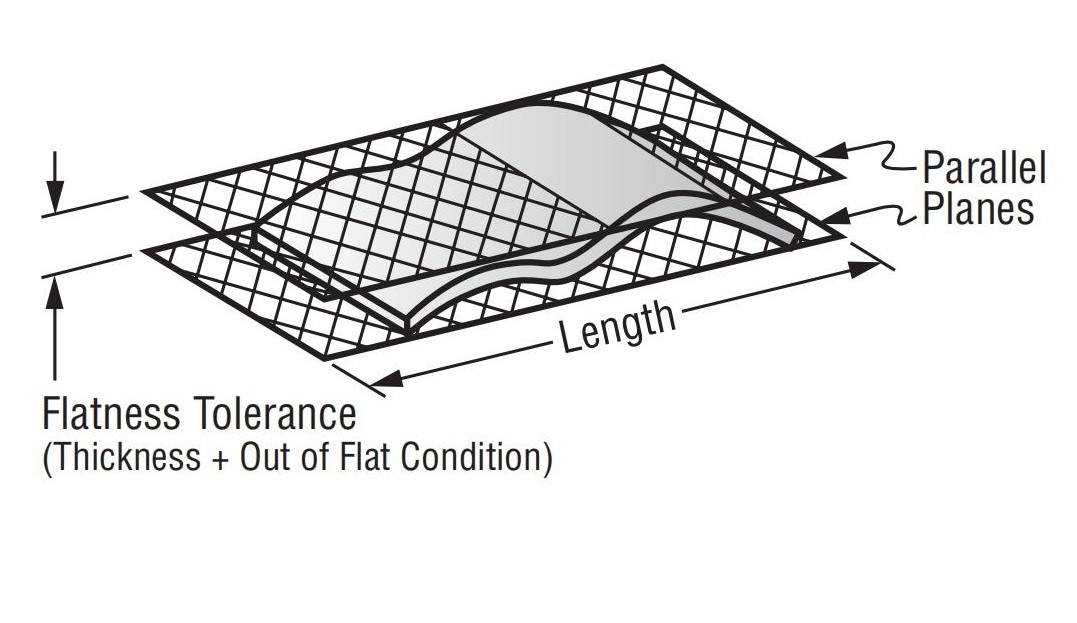

23.0مسطح

لا تُنتج أي عملية ختم سطحًا مستويًا تمامًا. متطلبات التسطح التي تتجاوز الحدود القياسية أدناه ستزيد بشكل كبير من تكلفة القطع المختومة.

بالنسبة لأطوال الأسطح من 0 بوصة إلى 1 بوصة: اسمح بتفاوت ±0.005 بوصة

بالنسبة للأطوال التي تزيد عن 4 بوصات: اسمح بـ 0.020 بوصة بالإضافة إلى 0.004 بوصة إضافية لكل بوصة من الطول المضاف

تتوفر عمليات التسوية الخاصة عند الطلب لتحقيق تسوية أكثر إحكامًا، ولكن هذه العمليات ستؤدي إلى تكاليف إضافية.

24.0تشطيب السطح على الأجزاء المختومة

باهت · شبه لامع · لامع

كقاعدة عامة، كلما كان اللون النهائي أكثر إشراقا، كلما زادت التكلفة.

يختلف تشطيب سطح المعدن الخام. عادةً ما تكون التشطيبات الأكثر سطوعًا أعلى تكلفةً للمواد الأساسية. علاوةً على ذلك، قد تُغير عملية الختم تشطيب السطح بشكل كبير. لذلك، من المهم تحديد... الحد الأدنى المقبول لتشطيب السطح لتحسين توفير التكاليف.

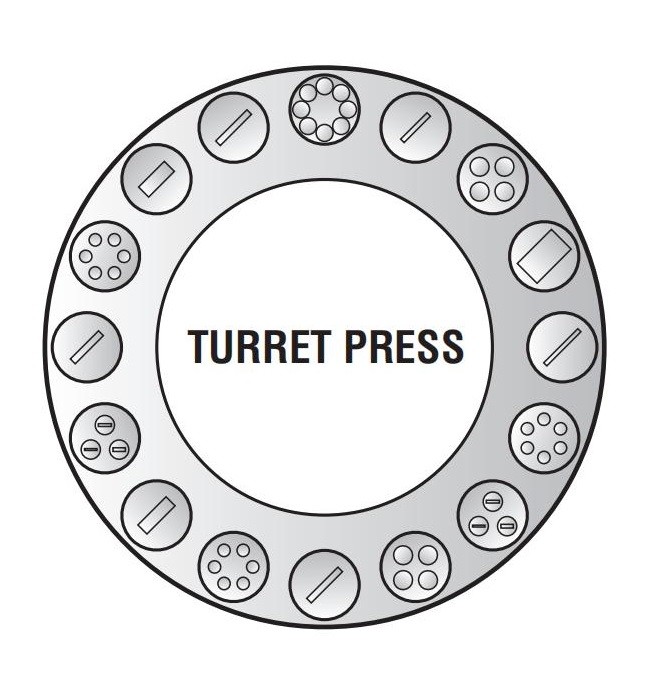

25.0قياس أبعاد مكبس البرج

بالنسبة لمشاريع ثقب البرج، قم بتوفير رسومات الأجزاء التفصيلية إلى جانب شرحك. التواصل الواضح والتوثيق الدقيق هما مفتاح ضمان نتيجة عالية الجودة وفعّالة من حيث التكلفة. اتبع الخطوات التالية:

- إنشاء نقطة بداية ثابتة (بيانات)— يُفضّل أن يكون ذلك في مركز الثقب بدلاً من حافة أو زاوية. يُساعد هذا على منع سوء المحاذاة والتشويه الناتج عن التثبيت. كما يُحسّن الدقة، خاصةً عند وجود انحناء في المادة، ويُبسّط الفحص مع تقليل نقاط المرجع.

- استخدم بُعدًا واحدًا من البيانات المرجعية لتحديد التصميم العام. يجب تحديد أبعاد أنماط الثقوب ذات الصلة وفقًا لهذه النقطة للحفاظ على الوظيفة والدقة.

- تسليط الضوء على جميع الأبعاد الحرجة- الإشارة بوضوح إلى أي علاقات أبعاد تؤثر على وظيفة الجزء.

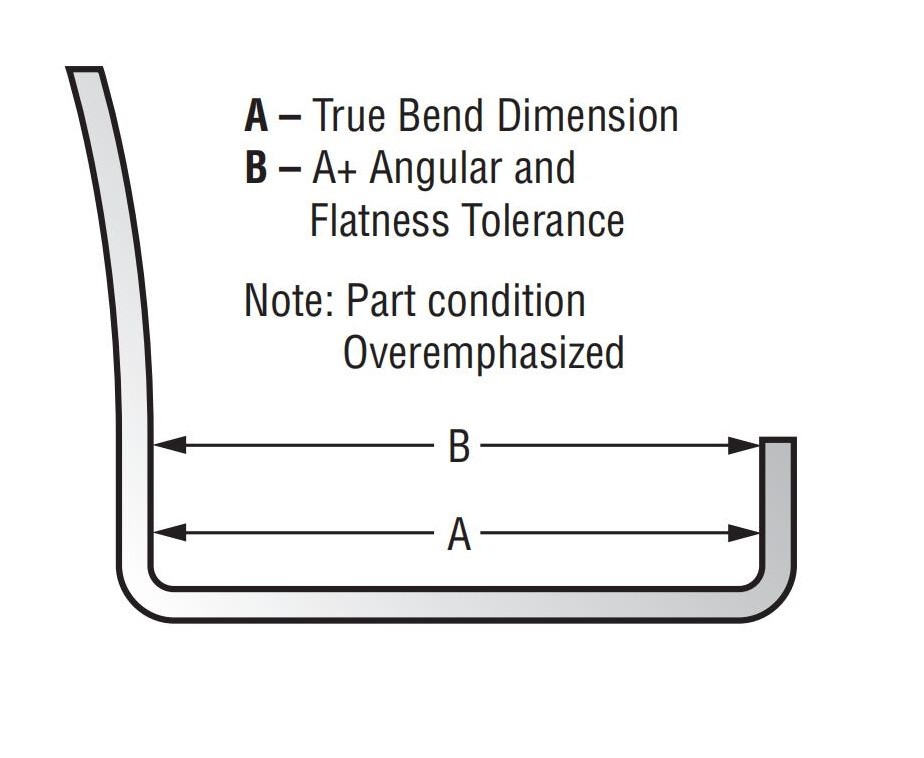

26.0أفضل ممارسات تحديد أبعاد مكابح الضغط

مفتاح المبادئ التوجيهية:

- قم بالقياس بجوار نصف قطر الانحناء.

يؤدي هذا إلى تقليل الخطأ الناتج عن الاختلافات الزاوية والمسطحة. - استخدم قياسات الاتجاه الواحد كلما أمكن ذلك.

يؤدي هذا إلى تقليل تراكم التسامح خلال عمليات الانحناء المتسلسلة. - خذ بعين الاعتبار التباين الأبعادي عند كل انحناء.

يُحتمل أن يُؤدي كل انحناء إلى تباين. لتحقيق الدقة، يُرجى مراعاة هذه التباينات أثناء تصميم القطعة وتحديد أبعادها. - تأكد من التثبيت أو الربط بشكل صحيح.

يجب تثبيت أجزاء الصفائح المعدنية الرقيقة بإحكام أثناء التشكيل لتجنب مشاكل التفاوت التراكمي. يتوافق التثبيت الصحيح مع المعيار الموضح أعلاه. - تجنب أبعاد الميزة إلى الميزة عبر مستويات مختلفة.

بدلاً من ذلك، تكون خصائص الأبعاد نسبيةً لحافة ثابتة. قد يتطلب هذا استخدام مشابك أو مقاييس مخصصة، ولكنه يوفر نتائج أكثر موثوقية. - قم بمراجعة التسامحات الموجودة في كتلة العنوان بعناية.

قد تكون التفاوتات العامة في رسم القطعة مقيدة جدًا لبعض الزوايا والأبعاد. تأكد دائمًا من ملاءمة هذه التفاوتات لتطبيقك.

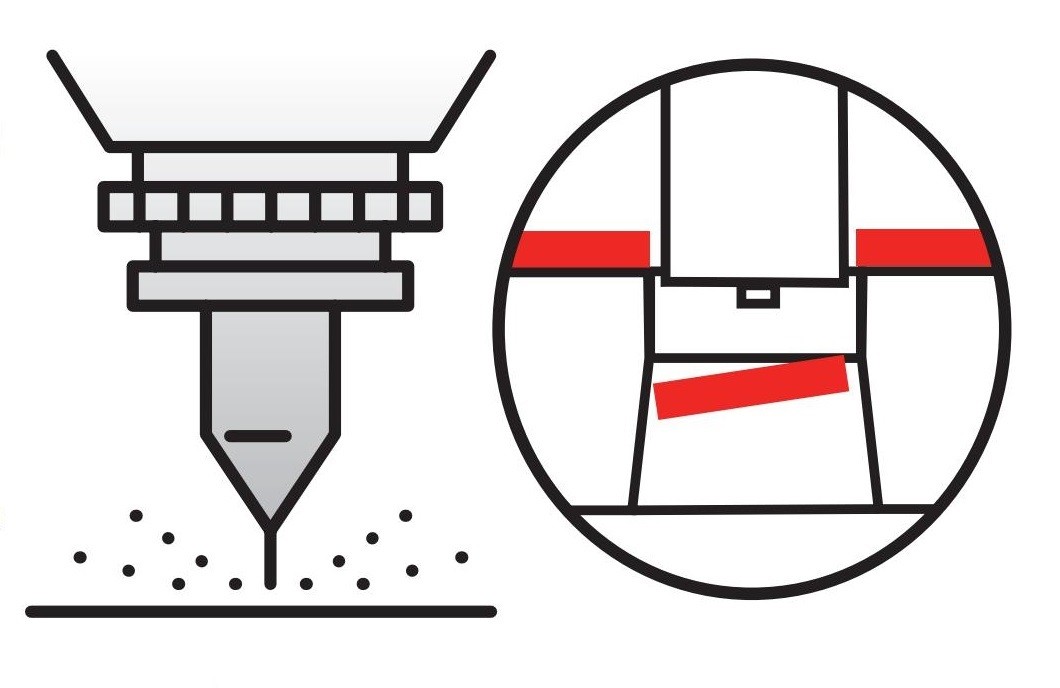

27.0القطع بالليزر مع ثقب البرج

لقد أصبح القطع بالليزر حجر الزاوية في تصنيع المعادن الحديثة، وخاصة فترات إنتاج قصيرة, التحول السريع، و التصنيع في الوقت المناسب أصبحت هذه التقنيات معيارية بشكل متزايد. صُممت أنظمة الليزر الحديثة لتلبية هذه المتطلبات بسرعة ودقة عاليتين.

اندماج مع لكمة البرج:

يمكن استخدام تقنيات الليزر وثقب البرج إما:

- بشكل مستقل، كآلات مستقلة، أو

- معاً، في المتكاملة أنظمة الجمع بين الليزر والبرج

تسمح هذه الأنظمة للمصنعين بما يلي:

- يحقق أنماط الثقوب المعقدة و قطع جانبية غير منتظمة

- يحافظ على دقة عالية و سرعات معالجة سريعة

قبل الجمع بين عمليات اللكم والقطع بالليزر، من الضروري:

- تقييم قدرات الآلة لمتطلبات مشروعك المحددة

- تأكد من أن المعدات قادرة على التعامل كلا العمليتين بكفاءة لإنتاج أجزاء دقيقة وفعالة من حيث التكلفة

- آلة برج الليزر المركبة

مثالية للعمليات متعددة الاستخدامات وعالية السرعة وعالية الدقة والتي تتضمن القطع واللكم.

28.0تصميم أجزاء لمعالجة الليزر

الحد الأدنى ميزة مقاس

على عكس مكابس الثقبلا تتبع عملية القطع بالليزر نفس القيود فيما يتعلق بحجم الفتحة الأدنى أو المسافة بين الميزات.

- يحتوي شعاع الليزر النموذجي على حجم بقعة مركزة يبلغ حوالي 010 بوصة (0.2 مم)

- يمكنه قطع الميزات بنصف قطر صغير يصل إلى 030 بوصة (0.76 ملم)

حافة تفتق دقة

الليزر هو الأكثر دقة في نقطة دخول الشعاعحيث تكون الحفرة أصغر قليلاً. نقطة الخروج يظهر عادة قطرًا أكبر قليلاً بسبب انحدار الحافة.

- تشبه حالة الحافة هذه حالة الأسطح المثقوبة أو المقصوصة

- أ عملية التشطيب الثانوية قد تكون هناك حاجة لذلك اعتمادًا على التطبيق

- خذ بعين الاعتبار الجانب الوظيفي الجزء عند اختيار السطح الذي سيتم قطعه بالليزر

مايكرو علامات التبويب

تعتبر علامات التبويب الصغيرة أقسامًا صغيرة غير مقطوعة تستخدم لتثبيت الأجزاء في مكانها أثناء القطع، مما يمنع التحول ويقلل التشوه.

- حجم علامة التبويب النموذجي: من 25 ملم إلى 5 ملم

- مطلوب الحد الأدنى من قوة الإزالة، مما يلغي غالبًا الحاجة إلى التشطيب الإضافي

- مفيدة في تطبيقات مثل فتحات تهوية متباعدة بإحكام و ميزات داخلية رائعة

حرارة-متأثر المنطقة (HAZ)

يُولّد القطع بالليزر حرارة موضعية شديدة، تُذيب المعدن وتُبخّره. يعتمد مدى المنطقة المُتأثرة بالحرارة على نوع المادة و سماكة.

- المواد المعالجة حرارياً قد يصبح مُقوّى في منطقة القطع بالليزر

- وقد يشكل هذا تحديات لـ العمليات الثانوية مثل التوسيع أو الغمر

- لكن، تصلب الحالة المتعمد يمكن الاستفادة من الليزر لزيادة مقاومة التآكل و طول عمر المكونات

تسامح تراكم

كما هو الحال مع أي عملية تصنيع - اللكم أو القطع أو الانحناء - تخضع الأجزاء المعالجة بالليزر لـ التسامحات التراكمية.

- من الضروري أن تحديد الأبعاد الحرجة والتواصل بشأنها خلال مرحلة التصميم

- تساعد إعطاء الأولوية للتسامحات الوظيفية على تحقيق عالية الجودة وفعالة من حيث التكلفة نتائج

ملحوظة:

تعتبر معالجة الليزر مثالية للنماذج الأولية والإنتاج على دفعات صغيرة والأشكال الهندسية المعقدة - ولكن التواصل التصميمي المناسب هو المفتاح لتحقيق أقصى قدر من مزاياها.