- 1.0التعريف الأساسي وخصائص التشكيل البارد

- 2.0مبدأ عمل التشكيل البارد

- 3.0مزايا وقيود التشكيل البارد

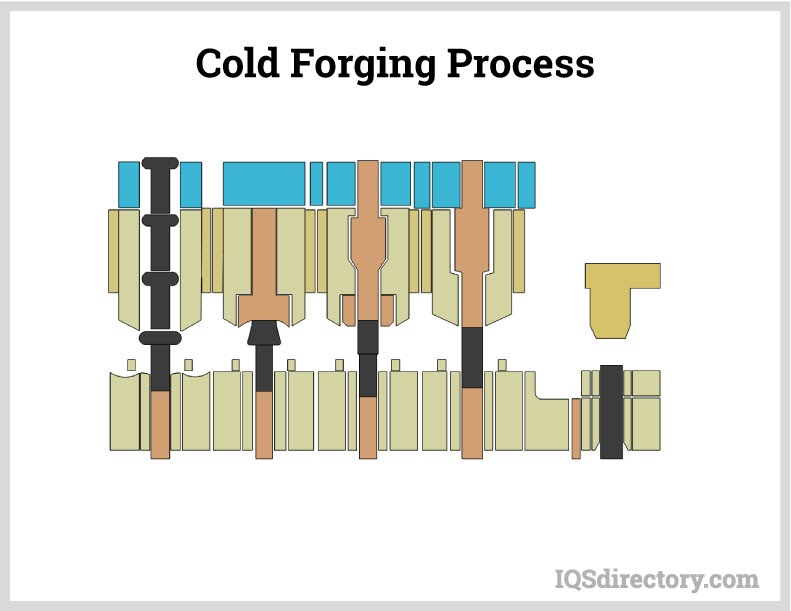

- 4.0ثماني عمليات التشكيل البارد الأساسية وتطبيقاتها الصناعية

- 5.0اختيار مواد التشحيم كعملية دعم حاسمة في التشكيل البارد

- 6.0التطبيقات النموذجية للتشكيل البارد

- 7.0الاختلافات الرئيسية بين التشكيل البارد والتشكيل الساخن

- 8.0التقنيات الرئيسية في التشكيل البارد

- 9.0عملية التشكيل البارد: الأسئلة الشائعة

التشكيل بالطرق عملية تصنيع تُطبّق فيها قوى ضغط على قطعة معدنية صلبة، مما يُسبب تشوهًا بلاستيكيًا ويُعيد تشكيلها إلى الشكل المطلوب. على عكس الصب (صب المعدن المنصهر) أو التشغيل الآلي (إزالة المواد)، يُحسّن التشكيل بالطرق بنية حبيبات المعدن أثناء تدفقه، مما يُنتج خصائص ميكانيكية أكثر اتساقًا وقوة أعلى - غالبًا ما تكون أفضل من المكونات المصبوبة أو المُشغّلة آليًا من نفس المادة.

بناءً على درجة حرارة المعالجة، يتم تقسيم التشكيل بشكل عام إلى ثلاث فئات:

- التشكيل البارد:يتم إجراؤها في درجة حرارة الغرفة حتى الحد الأدنى من درجة حرارة إعادة تبلور المعدن (بدون تسخين عالي الحرارة).

- التشكيل الدافئ:يتم إجراء ذلك في درجة حرارة أعلى من درجة حرارة الغرفة ولكن تحت درجة إعادة التبلور (عادة 300-800 درجة مئوية)، مع موازنة الدقة وجهد التشوه.

- التشكيل الساخن:يتم تنفيذها فوق درجة حرارة إعادة تبلور المعدن (على سبيل المثال، الفولاذ 800-1250 درجة مئوية، سبائك النحاس 700-800 درجة مئوية).

1.0التعريف الأساسي وخصائص التشكيل البارد

التشكيل البارد، المعروف أيضًا باسم التشكيل البارد، هو عملية تشكيل دقيقة تُجرى في درجة حرارة الغرفة أو أقل من حد إعادة التبلور (مثل الفولاذ <400 درجة مئوية، والألومنيوم 100-200 درجة مئوية، والنحاس 200-300 درجة مئوية). تحت ضغط عالٍ من مجموعة قوالب (عادةً 500-2000 ميجا باسكال)، يخضع المعدن لتدفق بلاستيكي، مما يُنتج مكونات بالشكل والحجم المطلوبين مع إزالة ضئيلة أو معدومة للمواد. تعتمد العملية على التشوه البلاستيكي في درجات حرارة منخفضة لتحقيق نتائج شبه صافية.

وتشمل الخصائص الرئيسية ما يلي:

- نطاق درجة الحرارة المحددة:لا يتطلب الأمر تسخينًا عالي الحرارة؛ إذ يُجرى التشكيل في درجة حرارة الغرفة أو قريبة منها. قد يرفع الاحتكاك درجة حرارة المعدن قليلًا إلى ٢٥٠-٣٠٠ درجة مئوية، لكنها تبقى أقل من مستويات إعادة التبلور.

- تشوه الضغط العالي:تُطبّق مكابس ميكانيكية أو هيدروليكية أحمالًا محورية أو شعاعية، مما يُجبر الذرات على إعادة ترتيبها على طول تجويف القالب. تتبع هذه العملية مبدأ ثبات الحجم (أدنى حد من فقدان الكتلة أو الحجم).

- دقة عالية وتشطيب سطحي رائع:يمكن أن تصل دقة الأبعاد إلى مستوى IT6-IT9 (تفاوتات تتراوح بين ±0.01 و±0.1 مم). ويمكن أن تصل قيم خشونة السطح إلى مستوى Ra يتراوح بين 0.4 و3.2 ميكرومتر، مما يُغني أو يُقلل غالبًا من الحاجة إلى عمليات تشغيل ثانوية مثل الحفر أو الطحن.

- استخدام المواد العالية:تصل معدلات استخدام المواد إلى 85–95%، وهو ما يتجاوز بكثير معدلات التشغيل التقليدية (50–70%)، مما يقلل بشكل كبير من الخردة.

2.0مبدأ عمل التشكيل البارد

جوهر التشكيل البارد هو التدفق اللدن للمعادن عند درجات حرارة منخفضة. تتضمن العملية عادةً ثلاث مراحل رئيسية:

- تحضير القضبان:

- المواد الخام:اختر المعادن المطيلة مثل قضبان الأسلاك أو قضبان القضبان (عادةً الفولاذ منخفض الكربون أو الألومنيوم أو سبائك النحاس)، مقطعة إلى قضبان بطول ثابت.

- معالجة السطح:تطبيق العلاجات عند الضرورة—مثل الفوسفات والصابون للصلب، أو طلاءات التشحيم الصلبة للألمنيوم - لتقليل معامل الاحتكاك بين المعدن والقالب (أقل من 0.05). هذا يقلل من تآكل القالب ويحسن تدفق المعدن.

- الضغط بالقالب:

- قم بوضع القطعة المعدنية في تجويف القالب المصمم بدقة، ثم قم بتطبيق ضغط عالي باستخدام مكبس ميكانيكي أو هيدروليكي.

- يملأ المعدن تجويف القالب تدريجيًا، ويتحول من قطعة معدنية إلى جزء يشبه الشبكة تقريبًا.

- بالنسبة للمكونات المعقدة، يلزم إجراء عدة مراحل تشكيل (مثل: مرحلة ما قبل التشكيل ← مرحلة التشكيل النهائي). هذا يُجنّب التشوه المفرط في خطوة واحدة (عادةً ما يكون محدودًا بـ ≤50%)، والذي قد يُسبب التشقق.

- مرحلة ما بعد المعالجة:

- تخفيف التوتر:التشكيل البارد يحفز تقوية العمل (زيادة القوة والصلابة، مع انخفاض اللدونة). تتطلب بعض الأجزاء التلدين في درجات حرارة منخفضة (مثل الفولاذ المُسخّن إلى ٢٠٠-٣٠٠ درجة مئوية) لاستعادة اللدونة.

- عمليات التشطيب:بالنسبة للمكونات ذات التسامحات الضيقة للغاية، قد يتم تطبيق الضغط الدقيق الإضافي أو التلميع أو عمليات ثانوية أخرى لتعزيز دقة الأبعاد وجودة السطح بشكل أكبر.

القراءة الموصى بها:شرح عملية التشكيل: الأنواع والتقنيات

3.0مزايا وقيود التشكيل البارد

ترتبط نقاط قوة وضعف التشكيل البارد ارتباطًا مباشرًا بخصائص التشكيل في درجات الحرارة المنخفضة. المقارنة كالتالي:

| وجه | المزايا | القيود |

| خصائص قطعة العمل | تزيد عملية التصلب بالعمل من القوة والصلابة بمقدار 15–30% (على سبيل المثال، في الفولاذ المطروق على البارد)؛ والبنية الدقيقة كثيفة وموحدة. | انخفاض اللدونة، خطر الإجهاد الداخلي؛ قد تكون هناك حاجة لعملية التلدين. |

| الدقة وجودة السطح | دقة أبعاد عالية (IT6–IT9) وسطح أملس (Ra 0.4–3.2 ميكرومتر). | تتطلب قوالب دقيقة للغاية (تصنيع باستخدام الحاسب الآلي)، مما يؤدي إلى تكاليف عالية أولية للأدوات. |

| كفاءة المواد والطاقة | استخدام المواد من 85–95%؛ لا يوجد تسخين بدرجة حرارة عالية؛ استهلاك الطاقة فقط 1/5–1/10 من التشكيل الساخن. | يقتصر على المعادن القابلة للطرق (الفولاذ منخفض الكربون والألمنيوم والنحاس وما إلى ذلك)؛ والمعادن الهشة مثل الحديد الزهر غير مناسبة. |

| كفاءة الإنتاج | مثالية للإنتاج بكميات كبيرة؛ حيث يمكن لكل ضربة ضغط إنتاج جزء واحد بأوقات دورة قصيرة. | قد تتطلب الأجزاء المعقدة خطوات تشكيل متعددة، مما يزيد من تكاليف العملية. |

| موت الحياة | - | تتحمل القوالب ضغوطًا شديدة (تصل إلى 2000 ميجا باسكال) وتتآكل بسرعة؛ ويبلغ متوسط عمرها الافتراضي عشرات الآلاف من الدورات. |

4.0ثماني عمليات التشكيل البارد الأساسية وتطبيقاتها الصناعية

مع تطور تقنيات تشكيل المعادن، تطور التشكيل البارد إلى عدة عمليات متخصصة. كل منها مُحسّن لتلبية متطلبات تشكيل محددة، بهدف مشترك هو تحقيق إنتاج عالي الكفاءة مع الحد الأدنى من التشغيل الثانوي أو بدونه.

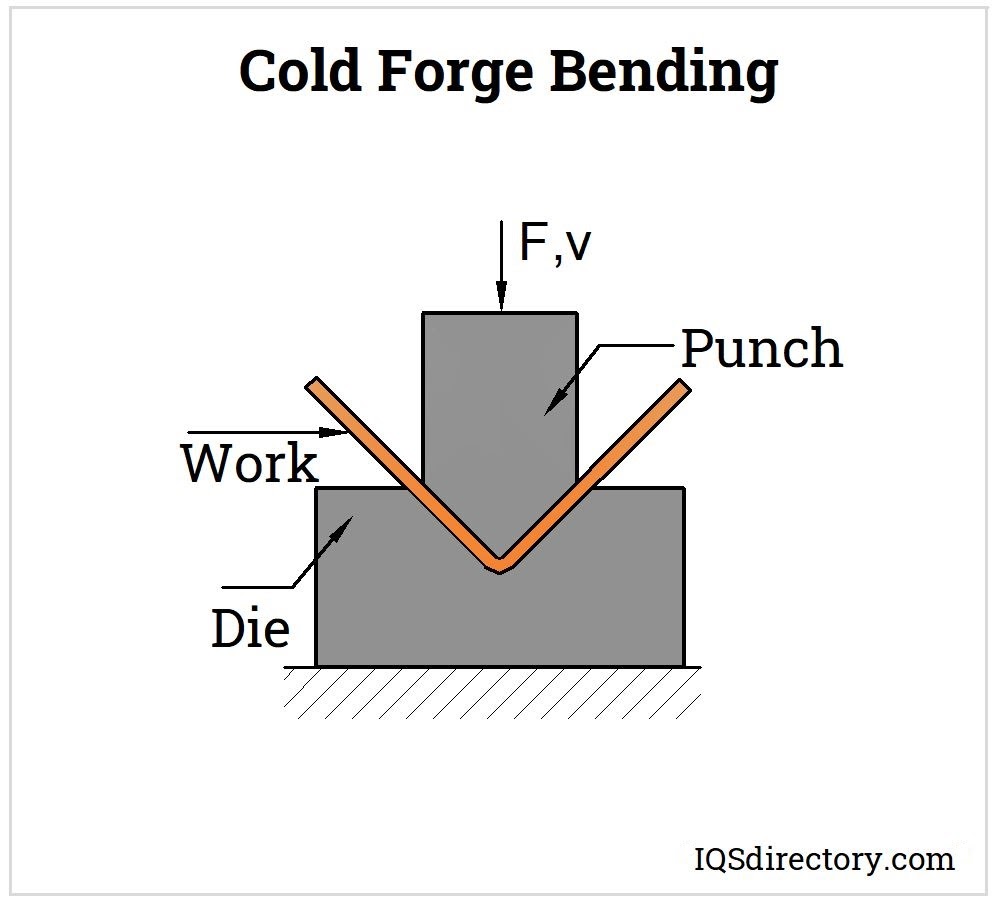

الانحناء:

- مبدأ:تقوم المكبس والقالب بدفع قطعة العمل ضد أداة التشكيل (يشار إليها أحيانًا باسم "الدحرجة الهرمية")، مما يؤدي إلى تشوه على طول محور واحد لتحقيق الزاوية المطلوبة.

- سمات:سهلة التشغيل، تستخدم غالبًا كـ خطوة ما قبل المعالجة استعدادًا لمراحل التشكيل اللاحقة.

- ملحوظة:يمكن أن يؤدي الاحتكاك إلى ارتفاع طفيف في درجة الحرارة؛ لذا تكون مواد التشحيم مطلوبة للتحكم في الحرارة وتقليل الالتصاق.

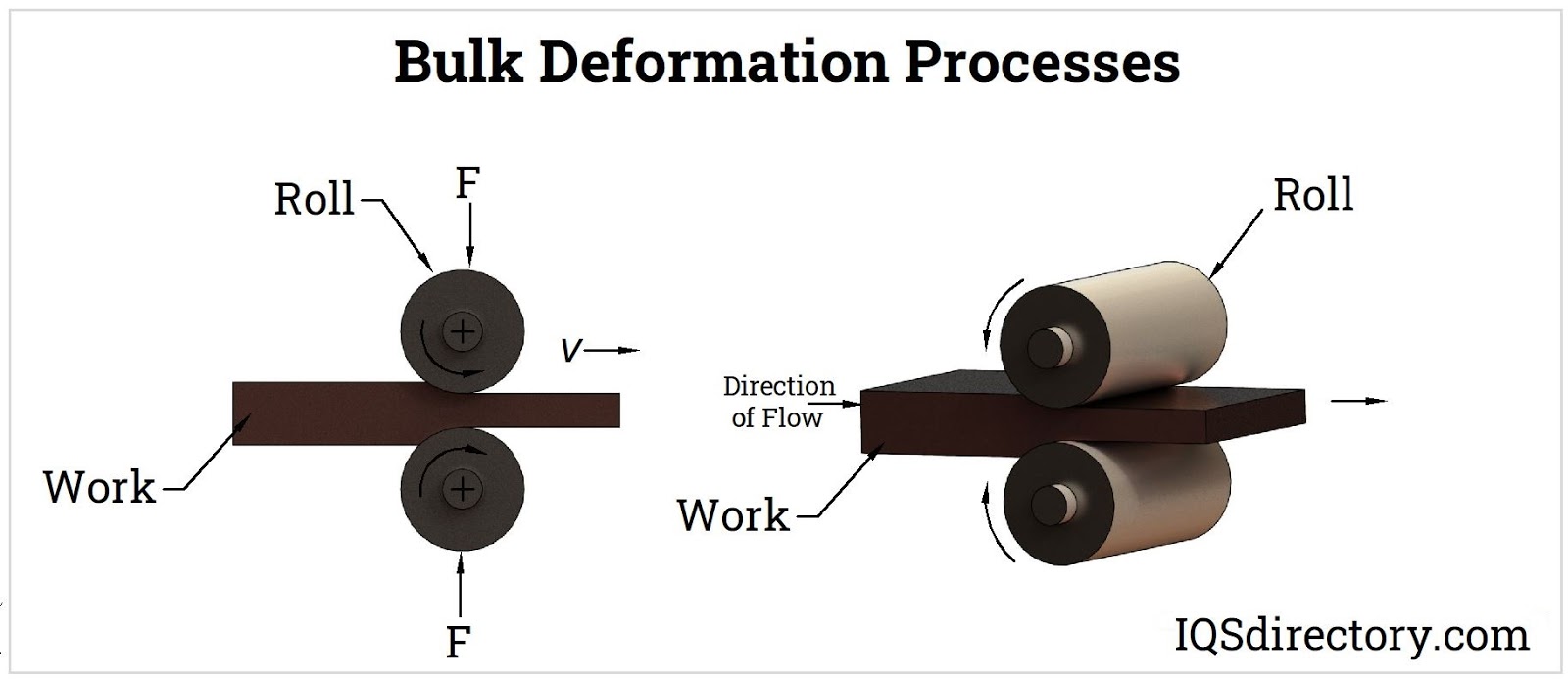

الدرفلة الباردة:

- مبدأ:تمر كتلة من المعدن بين بكرات دوارة. يُحدث الاحتكاك بين البكرات والكتلة إجهادات ضاغطة، مما يُسبب تشوهًا بلاستيكيًا.

- سمات:تم تصنيفها على أنها عملية تشوه الكتلةيُنتج تشوهًا موحدًا. يُستخدم على نطاق واسع في الإنتاج الضخم للصفائح والأسلاك الفولاذية، مع تحسين تشطيب السطح.

- التطبيقات:مناسب للمنتجات المزورة على شكل شريط طويل أو صفائح، والتي يمكن قطعها أو تشكيلها لاحقًا.

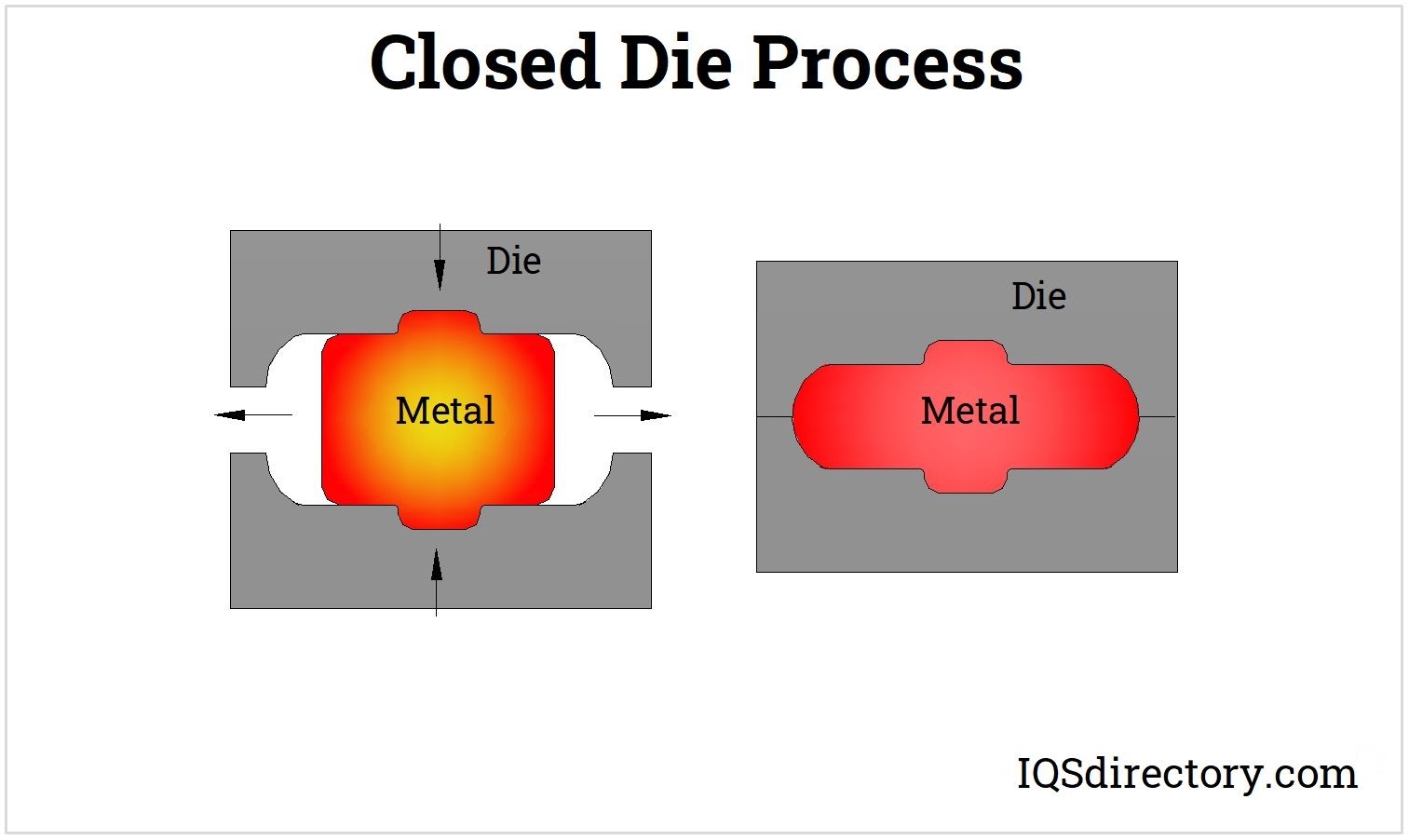

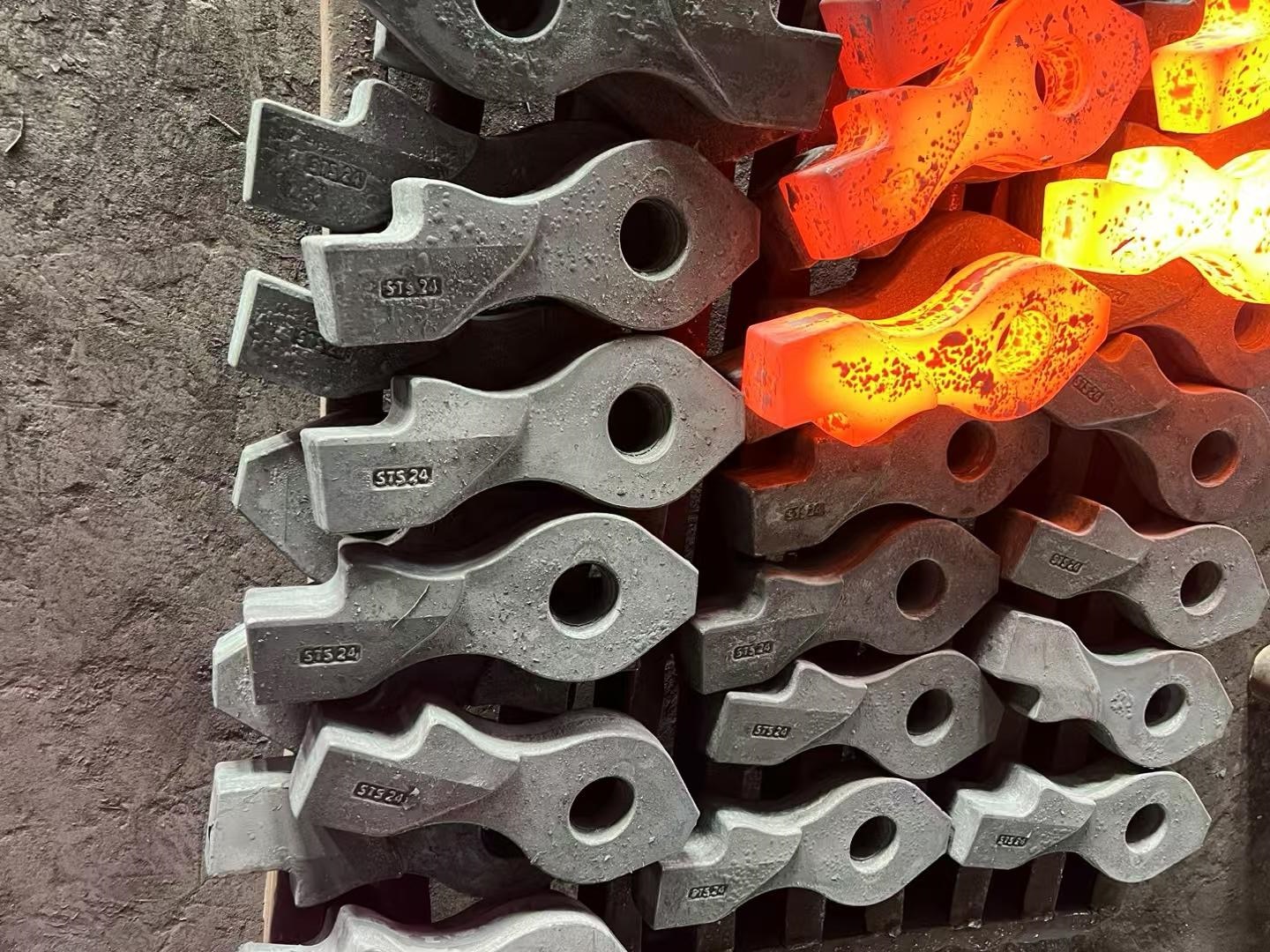

التشكيل بالقالب المغلق (التشكيل بالقالب الانطباعي):

- مبدأ:تُوضع قطعة العمل بين قالبين بتجاويف مقطوعة مسبقًا. تُجبر الضربات الميكانيكية المتتالية (مثلًا، التشكيل بالمطرقة) المعدن على التدفق وملء التجويف بالكامل.

- سمات:دقة تشكيل عالية، قادرة على إنتاج أشكال هندسية معقدة (مع الأخاديد والنتوءات وما إلى ذلك) في ضربة واحدة أو أكثر.

- التطبيقات:الإنتاج الضخم للأجزاء ذات الدقة الصغيرة والمتوسطة مثل قطع التروس ورؤوس البراغي.

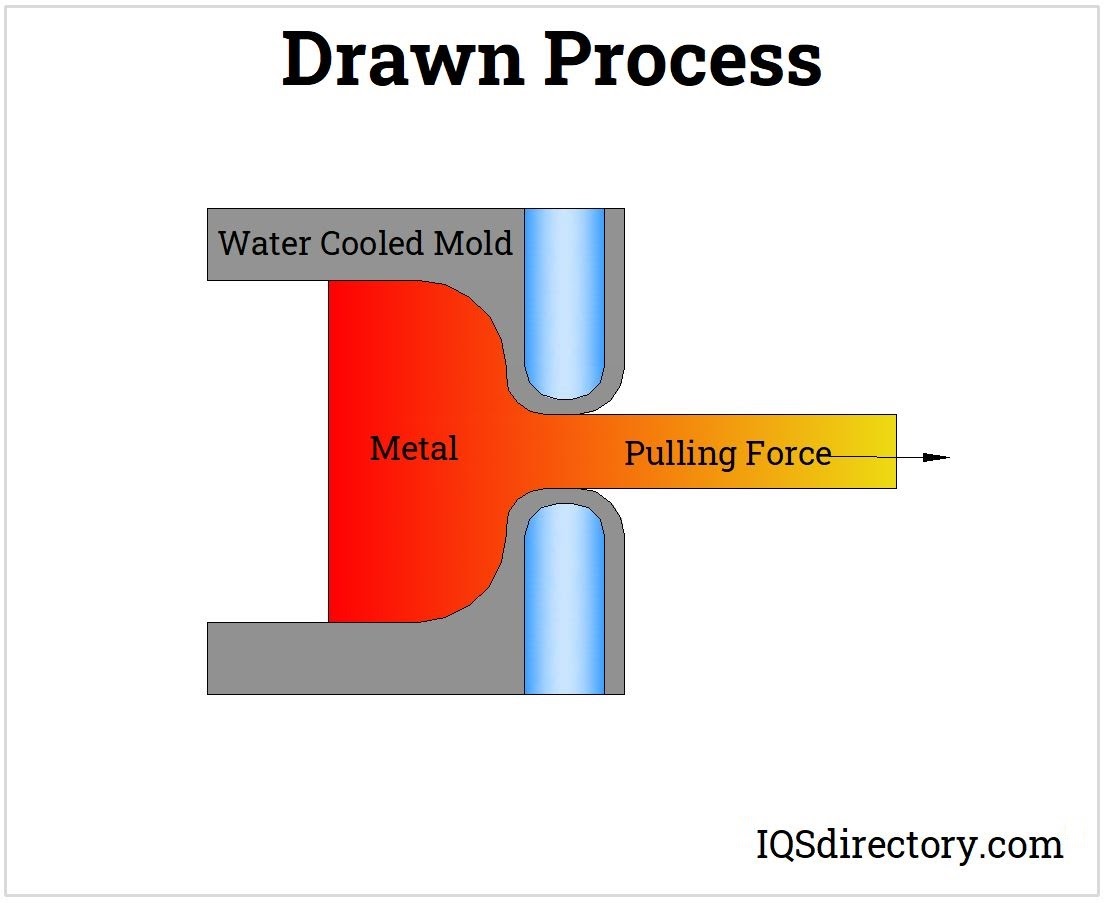

الرسم (رسم الأسلاك/الأنابيب):

- مبدأ:تعمل قوة الشد على سحب القطعة المعدنية (السلك أو الأنبوب) عبر قالب بفتحة محددة، مما يقلل من مساحتها المقطعية ويزيد من طولها.

- سمات:تتمتع بتفاوتات أبعاد أكثر إحكامًا مقارنة بالدرفلة؛ مما ينتج عنه تشطيب سطحي ممتاز؛ وهو مثالي للمكونات النحيلة.

- الميزة الرئيسية:تتميز الأجزاء النهائية باستقامة عالية، مما يزيل الحاجة إلى عمليات تقويم إضافية.

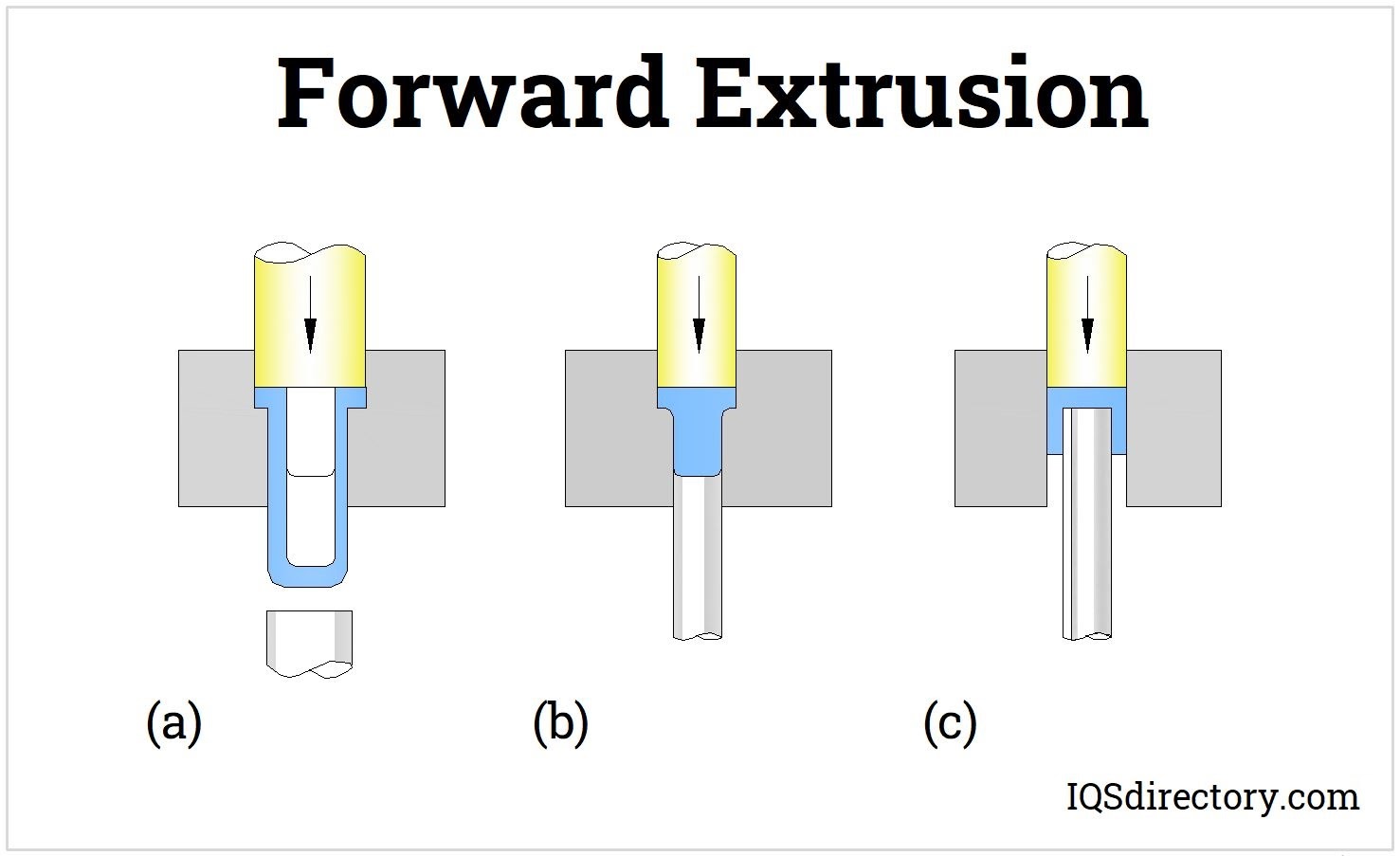

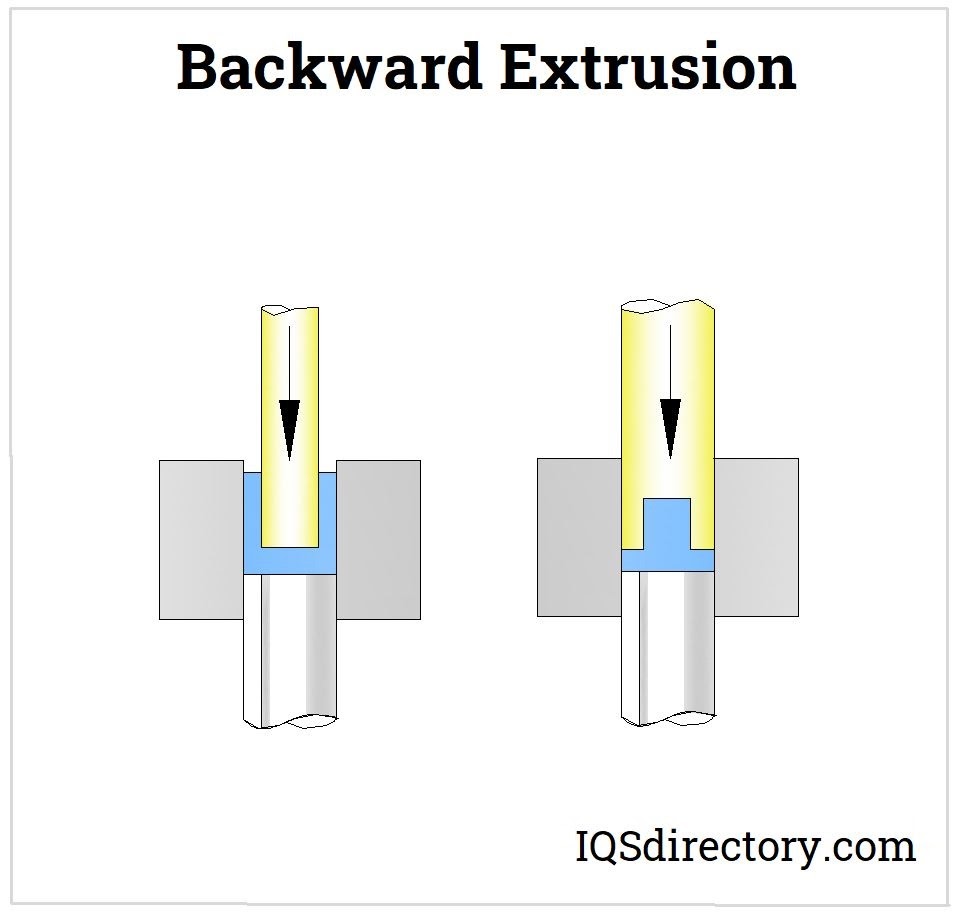

البثق:

- مبدأ:يتم تعريض الكتلة المعدنية لضغوط عالية للغاية (تصل إلى 20000 كيلو نيوتن، أو حوالي 2007 طن)، مما يجبر المعدن على المرور عبر فتحة القالب لتشكيل مقطع جانبي، يتم قطعه لاحقًا حسب الطول.

- الأنواع الفرعية:

- البثق الأمامي:يتدفق المعدن في نفس اتجاه الضغط المطبق؛ وهو مناسب للأجزاء الطويلة الصلبة (على سبيل المثال، الأعمدة).

- البثق الخلفي:يتدفق المعدن عكس الضغط المطبق؛ ويستخدم للأجزاء ذات القيعان الأكثر سمكًا، مثل أكمام المحمل أو الكؤوس.

- البثق الجانبي:يتم تطبيق الضغط بشكل عمودي على المحور الرئيسي، مما يضيف ميزات ثانوية مثل الثقوب الجانبية أو الأضلاع.

- التطبيقات:فعالة في تشكيل مكونات المقطع العرضي المعقدة مثل التروس متعددة الأسنان والأنابيب المجوفة.

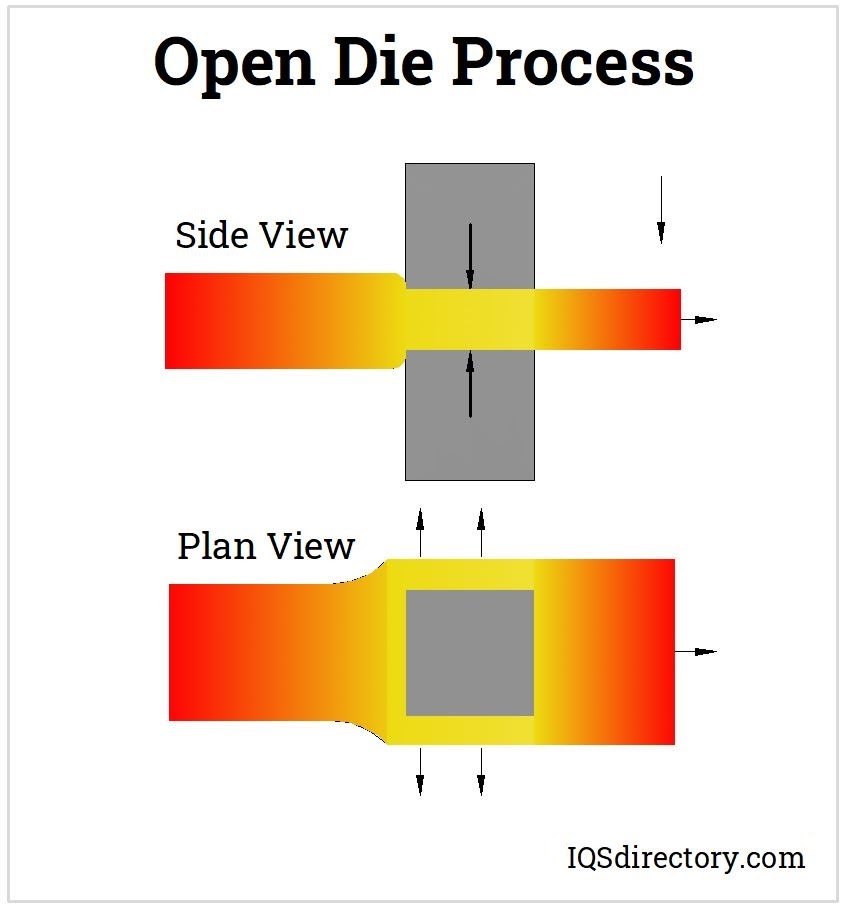

التشكيل بالقالب المفتوح:

- مبدأ:تتسبب القوالب المسطحة التي لا تحتوي على تجاويف مقطوعة مسبقًا في تشويه قطعة العمل تدريجيًا من خلال المرور المتعدد وإعادة التموضع.

- سمات:مرونة عالية، مناسبة لإنتاج مكونات بأشكال وأحجام مختلفة، وخاصة الأجزاء الكبيرة التي تتطلب سلامة هيكلية.

- متغير خاص:تطبق عمليات الاضطراب/التحجيم قوة مركزة على مسافات قصيرة لمعايرة الأبعاد (على سبيل المثال، تعديل قطر الحافة).

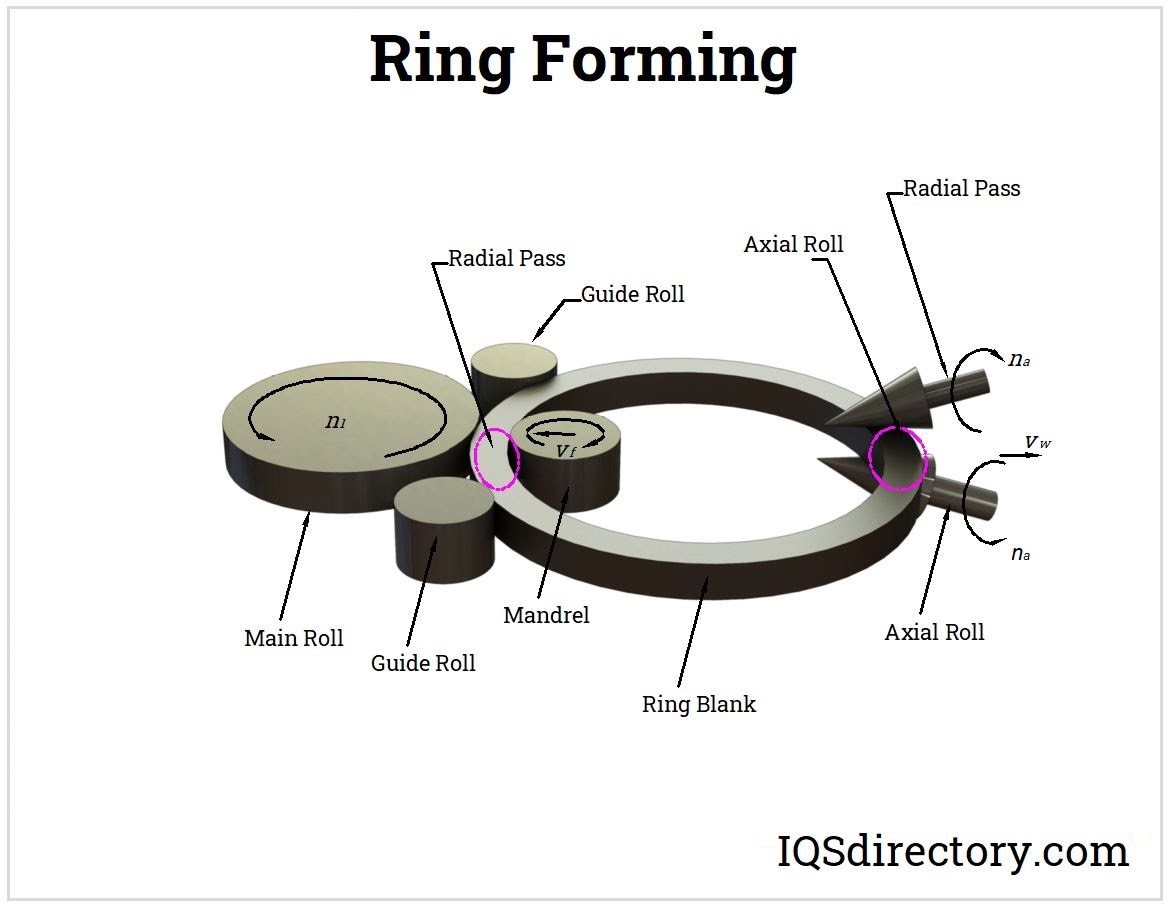

تدحرج الحلقة:

- مبدأ:يتم تعريض القالب المسبق ذو الثقب المركزي (على شكل دونات) لقوى دوران وضغط مشتركة، مما يؤدي إلى توسيع القطر الخارجي وتشكيل الثقب الداخلي لإنتاج حلقة سلسة.

- سمات:توفر الحلقات دقة أبعاد عالية وقوة موحدة وعدم وجود عيوب لحام، مما يجعلها قادرة على تحمل الأحمال الشعاعية والمحورية.

- التطبيقات:حلقات المحمل، والشفاه، وحلقات التروس، والمكونات الدائرية الدقيقة الأخرى (على سبيل المثال، مسارات محامل توربينات الرياح).

التشكيل الشعاعي (التشكيل بالطرق):

- مبدأ:يُطبَّق ضغطٌ اتجاهيٌّ باستخدام قوالب أو مطارق لضمان دقة التركيب بين القطع. العملية مؤتمتةٌ وموثوقةٌ للغاية.

- الأنواع الفرعية:

- تشكيل الأنابيب:على غرار عملية البثق، يتم ضغط الكتل المعدنية في قوالب لتشكيل أجزاء أنبوبية مثل التركيبات الهيدروليكية.

- التشكيل الشعاعي:تقوم المطارق المتعددة (اثنتان أو أكثر) بضغط قطعة العمل شعاعيًا، مما يؤدي إلى تحسين الأقطار أو تشكيل خطوات على الأعمدة والقضبان.

- التطبيقات:يتم استخدامه في التجميعات التي تتطلب أسطح تزاوج دقيقة، مثل أعمدة المحرك وتوصيلات الدوار.

5.0اختيار مواد التشحيم كعملية دعم حاسمة في التشكيل البارد

على الرغم من أن التشكيل البارد يُجرى في درجة حرارة الغرفة، إلا أن عمليات مثل الثني والبثق تُولّد حرارة احتكاكية. لذا، تُعدّ مواد التشحيم أساسية لضمان استقرار العملية، ومنع العيوب، وإطالة عمر القالب.

- الوظائف:تقليل عيوب التشكيل، وتقليل الالتصاق، وتحسين عمر الأداة.

- الأنواع الشائعة:

- الطلاءات الكيميائية:فوسفات الزنك، الفوسفات، ألومينات الكالسيوم، فلوريد الألومنيوم (مناسب للصلب والألومنيوم، ويشكل طبقة واقية مقاومة للتآكل).

- البوليمر/مواد التشحيم الصلبة:طلاءات البوليمر المتنوعة، ومواد التشحيم الجرافيتية، والأنواع الخالية من الجرافيت (يوفر الجرافيت تشحيمًا قويًا؛ وتفضل الطلاءات الخالية من الجرافيت للتطبيقات ذات النظافة العالية مثل الأجزاء الإلكترونية).

- مبادئ الاختيار:يجب أن تُصمَّم خصيصًا لنوع المعدن (مثلًا، يستخدم الفولاذ الصابون الفوسفاتي؛ ويستخدم الألومنيوم مواد تشحيم صلبة) ونوع العملية (مثلًا، يتطلب البثق مواد تشحيم مقاومة للضغط العالي، ويتطلب السحب مواد تشحيم منخفضة الاحتكاك). قد تتطلب العمليات المعقدة تركيبات مواد تشحيم مخصصة.

6.0التطبيقات النموذجية للتشكيل البارد

بفضل دقتها وكفاءتها وتوفيرها للمواد، تُستخدم عملية التشكيل على البارد على نطاق واسع في الصناعات التي تتطلب مكوناتها معايير عالية من الدقة والمتانة. وتُنتج صناعة السيارات وحدها أكثر من 60% من القطع المطروقة على البارد.

| صناعة | التطبيقات النموذجية |

| السيارات | صمامات المحرك، تروس ناقل الحركة، محاور المحور، البراغي والصواميل عالية القوة، مسارات المحامل |

| الإلكترونيات والكهرباء | دبابيس الموصل، جهات اتصال التتابع، أنوية دوار المحرك، إطارات الهواتف الذكية المصنوعة من الألومنيوم |

| تصنيع الآلات | بكرات صمام هيدروليكية، مكابس مضخة الزيت، حاملات أدوات كربيد |

| أدوات يدوية | رؤوس المفاتيح والمفكات (تتطلب التلميع فقط)، وبكرات السلسلة |

| المعدات الثقيلة | حلقات تحمل توربينات الرياح، قواعد دعم الآلات الكبيرة (يتم إنتاجها عن طريق التشكيل بالقالب المفتوح أو التشكيل بالحلقات) |

7.0الاختلافات الرئيسية بين التشكيل البارد والتشكيل الساخن

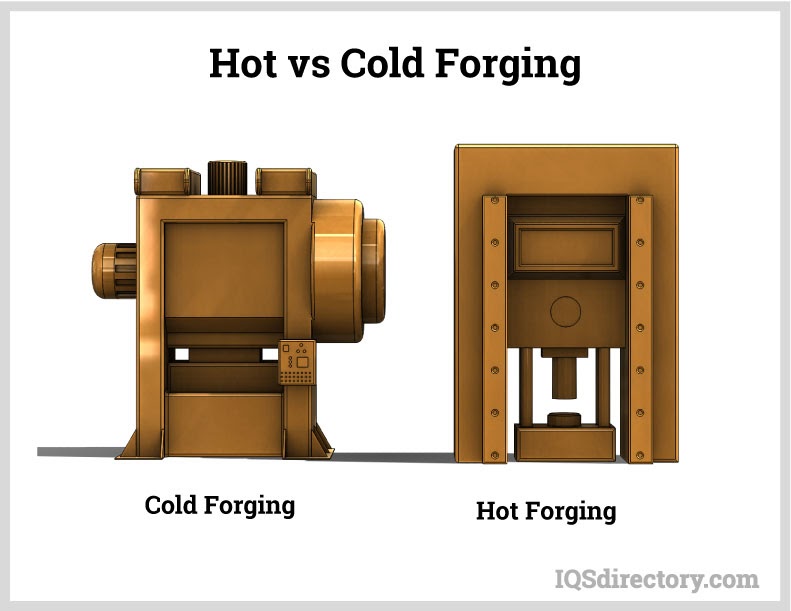

يختلف التشكيل البارد والساخن اختلافًا جوهريًا في درجة حرارة المعالجة، وخصائص التشوه، والدقة المُمكنة، والتطبيقات المناسبة. المقارنة كالتالي:

| فئة | التشكيل البارد | التشكيل الساخن |

| درجة حرارة المعالجة | درجة حرارة الغرفة حتى عتبة إعادة التبلور (عادةً <400 درجة مئوية) | فوق درجة حرارة إعادة التبلور (الفولاذ 800-1250 درجة مئوية، النحاس 700-800 درجة مئوية) |

| اللدونة المعدنية | مرونة أقل؛ تتطلب ضغطًا عاليًا وتزييتًا للتشوه | مرونة عالية؛ مقاومة أقل للتشوه، مما يتيح تخفيضات كبيرة |

| دقة قطعة العمل | عالية (IT6–IT9)؛ سطح أملس (Ra 0.4–3.2 ميكرومتر) | أقل (IT10–IT13)؛ أسطح أكثر خشونة، تتطلب عادةً معالجة لاحقة |

| الخواص الميكانيكية | قوة وصلابة أعلى، وصلابة أقل قليلاً | قوة أقل ولكن صلابة أفضل؛ بنية دقيقة موحدة بعد العمل الساخن |

| متطلبات القالب | فولاذ الأدوات عالي القوة (على سبيل المثال، Cr12MoV) مع صلابة HRC 58–62 | فولاذ الأدوات المقاوم للحرارة؛ احتكاك أقل ولكنه عرضة للأكسدة |

| موت الحياة | أقصر بسبب الضغط العالي والتآكل | أطول، لأن الاحتكاك أقل في درجات الحرارة المرتفعة |

| الأجزاء المناسبة | مكونات صغيرة إلى متوسطة الحجم، دقيقة، وعالية القوة (مسامير، تروس) | الأجزاء الكبيرة والمعقدة ذات متطلبات الدقة المنخفضة (أعمدة الكرنك، قضبان التوصيل) |

8.0التقنيات الرئيسية في التشكيل البارد

يعتمد التنفيذ الناجح للتشكيل البارد على ثلاث تقنيات أساسية تحدد بشكل مباشر جودة الأجزاء وكفاءة الإنتاج:

تصميم وتصنيع القوالب:

- مواد القالب:تُستخدم فولاذات أدوات عالية القوة مثل Cr12MoV أو DC53. تُطبّق المعالجة الحرارية الفراغية لتحقيق مستويات صلابة تتراوح بين HRC 58 و62، مما يضمن تحمّل القوالب للضغوط العالية.

- تصميم التجويف:يجب محاكاة تدفق المعدن لمنع الطي أو التشقق أو أي عيوب أخرى. بالنسبة للأجزاء المعقدة، تُدمج شرائح انتقالية لتوجيه ملء تجويف القالب بشكل موحد.

تكنولوجيا التشحيم:

- الهدف الأساسي:حافظ على معامل احتكاك أقل من 0.05 بين المعدن والقالب لتقليل التآكل وإطالة عمر القالب.

- الحلول الشائعة:تخضع المكونات الفولاذية عادة الفوسفات + الصابون معالجة، تُشكّل طبقة فوسفاتية تمتصّ طبقة الصابون. تُطلى مكونات الألومنيوم بمواد تشحيم صلبة مثل ثاني كبريتيد الموليبدينوم (MoS₂).

اختيار المواد والمعالجة المسبقة:

- متطلبات المواد:يتم تفضيل المعادن ذات اللدونة الجيدة ونسبة الخضوع إلى قوة الشد المنخفضة، مثل الفولاذ منخفض الكربون (10#، 20#)، والفولاذ منخفض السبائك (20Cr، 40Cr)، والألمنيوم النقي (1060)، والنحاس الأصفر (H62).

- المعالجة المسبقة:تتطلب الفولاذ عالي الكربون والفولاذ عالي السبائك التلدين الكروي قبل التشكيل لتقليل الصلابة وتحسين اللدونة ومنع التشقق أثناء التشوه.

9.0عملية التشكيل البارد: الأسئلة الشائعة

س1: ما هو الفرق الرئيسي بين التشكيل البارد والتشكيل الساخن؟

ج1: يُجرى التشكيل البارد عند درجة حرارة الغرفة أو أقل من نقطة إعادة تبلور المعدن، مما يوفر دقة أبعاد عالية وتشطيبًا ممتازًا للسطح. أما التشكيل الساخن، الذي يُجرى فوق درجة حرارة إعادة التبلور، فيسمح بتشوهات أكبر بقوة أقل، ولكنه يتطلب عادةً تشغيلًا ثانويًا لضمان الدقة.

س2: ما هي المواد الأكثر ملاءمة للتشكيل البارد؟

ج٢: يُعدّ التشكيل البارد مثاليًا للمعادن المطيلة، مثل الفولاذ منخفض الكربون والألمنيوم والنحاس وسبائكها. أما المواد الهشة، مثل الحديد الزهر، فلا تُناسبها.

س3: ما هي أكبر مزايا التشكيل البارد؟

A3: دقة عالية (IT6–IT9)، أسطح ناعمة (Ra 0.4–3.2 ميكرومتر)، توفير في المواد (استخدام يصل إلى 95%)، واستهلاك منخفض للطاقة (1/5–1/10 فقط من التشكيل الساخن).

س4: ما هي القيود الرئيسية للتشكيل البارد؟

أ4: تكاليف القوالب المرتفعة، وخيارات المواد المحدودة، وانخفاض اللدونة بسبب التصلب الناتج عن العمل، والأشكال المعقدة التي تتطلب غالبًا مراحل تشكيل متعددة.

س5: في أي الصناعات يتم تطبيق التشكيل البارد على نطاق واسع؟

ج5: يهيمن قطاع السيارات (أكثر من 60% من الأجزاء)، يليه تصنيع الإلكترونيات والآلات والأدوات اليدوية والمعدات الثقيلة.

مراجع

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/