- 1.0مقدمة في اقتصاديات التصنيع

- 2.0اختيار الأسهم: الشكل شبه الصافي مقابل الأسهم المستطيلة القياسية

- 3.0تخطيط العمليات واختيار الأدوات

- 4.0تحسين معدل التغذية: التشطيب الخشن مقابل التشطيب النهائي

- 5.0نمذجة تكلفة الإنتاج في التصنيع الدفعي

- 6.0تآكل الأدوات ومعادلة تايلور لعمر الأدوات

- 7.0تحسين سرعة القطع

- 8.0ملخص وإرشادات عملية

- 9.0أفكار ختامية

في مجال التصنيع عالي الدقة، تُعدّ القدرة على تحسين معايير التشغيل الآلي عاملاً حاسماً في نجاح العمليات. ويمكن أن يُؤدي فهم وتطبيق مبادئ اقتصاديات التشغيل الآلي إلى خفض كبير في تكلفة الإنتاج ووقته، مع تحسين استخدام الأدوات وإنتاجية التصنيع.

تستكشف هذه المقالة إطارًا شاملاً لتحسين عمليات التصنيع. بدءًا من اختيار المواد الأولية، مرورًا بضبط معدل التغذية ونمذجة التكلفة، تُسهم كل مرحلة في تقليل التكلفة أو زيادة معدل الإنتاج إلى أقصى حد. الهدف هو تزويد المهندسين ومخططي الإنتاج والميكانيكيين باستراتيجيات عملية مبنية على البيانات وقيود الإنتاج الواقعية.

1.0مقدمة في اقتصاديات التصنيع

في جوهرها، تتضمن اقتصاديات التصنيع تحسين عمليات التصنيع لتحقيق أحد هدفين:

- تعظيم معدل الإنتاج (أي تقليل وقت الدورة)، أو

- تقليل تكلفة الإنتاج (أي تحقيق الكفاءة الاقتصادية)

ويتطلب تحقيق أي من الهدفين اتباع نهج منظم تجاه العديد من نقاط القرار الحاسمة، بما في ذلك:

- اختيار المخزون الأولي

- تخطيط العمليات واختيار الأدوات

- تحسين معدل التغذية وسرعة القطع

- نمذجة تآكل الأدوات

- تحليل التكلفة والوقت لإنتاج الدفعات

ومن خلال نمذجة هذه المراحل وتحسينها، يمكن للمصنعين زيادة الربحية وتحسين استخدام الأصول والحصول على ميزة تنافسية في قطاعات مثل صناعة الطيران والسيارات والقوالب والمكونات الدقيقة.

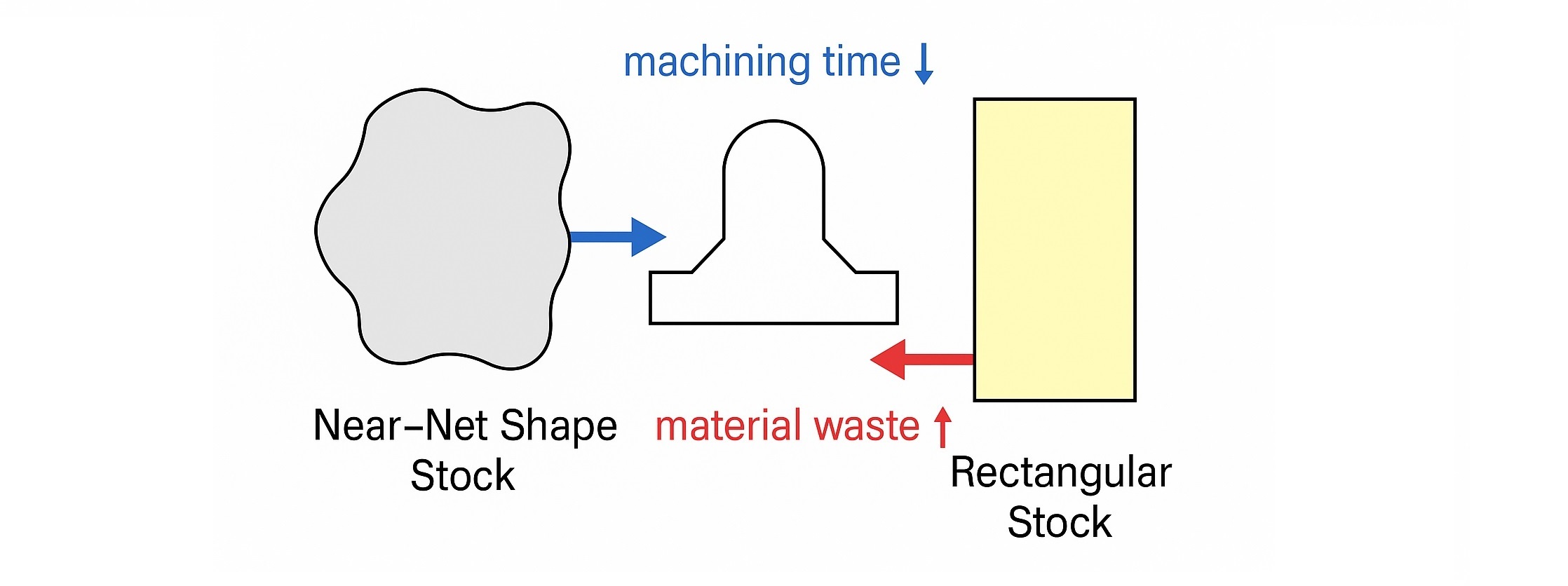

2.0اختيار الأسهم: الشكل شبه الصافي مقابل الأسهم المستطيلة القياسية

قبل البدء بأي عملية تصنيع، فإن اختيار مخزون المواد الخام يؤثر بشكل كبير على كل من التكلفة والوقت.

2.1سهم ذو شكل صافٍ تقريبًا

يشير الشكل القريب من الشبكة إلى المواد التي تتطابق بشكل وثيق مع الهندسة النهائية للجزء.

- المزايا:

- يقلل بشكل كبير من وقت التصنيع

- يُنتج كمية أقل من المواد الخردة

- يتطلب عددًا أقل من التمريرات والأدوات

- العيوب:

- عادة ما تكون أعلى تكلفة بسبب الصب أو التشكيل المخصص

- قد يكون لها فترات زمنية أطول

يعد هذا الخيار مثاليًا عندما يكون وقت الدورة بالغ الأهمية أو عند العمل مع مواد باهظة الثمن أو يصعب تصنيعها (على سبيل المثال، سبائك التيتانيوم).

2.2المخزون المستطيل (على سبيل المثال، كتل قاعدة القالب)

يعتبر المخزون المستطيل الأكثر شيوعًا في الآلات ذات الأغراض العامة، حيث يوفر مزايا من حيث التكلفة والتوافر.

- المزايا:

- متوفرة على نطاق واسع وبتكلفة منخفضة نسبيًا

- الأبعاد والتسامحات الموحدة

- العيوب:

- يتطلب إزالة المزيد من المواد

- يزيد من تآكل الأداة ووقت التشغيل

الاستراتيجية الرئيسيةاختر دائمًا أصغر حجم للمخزون يتسع للقطعة النهائية بأمان. فالمخزون الكبير يزيد من الهدر واستهلاك الطاقة دون إضافة أي قيمة.

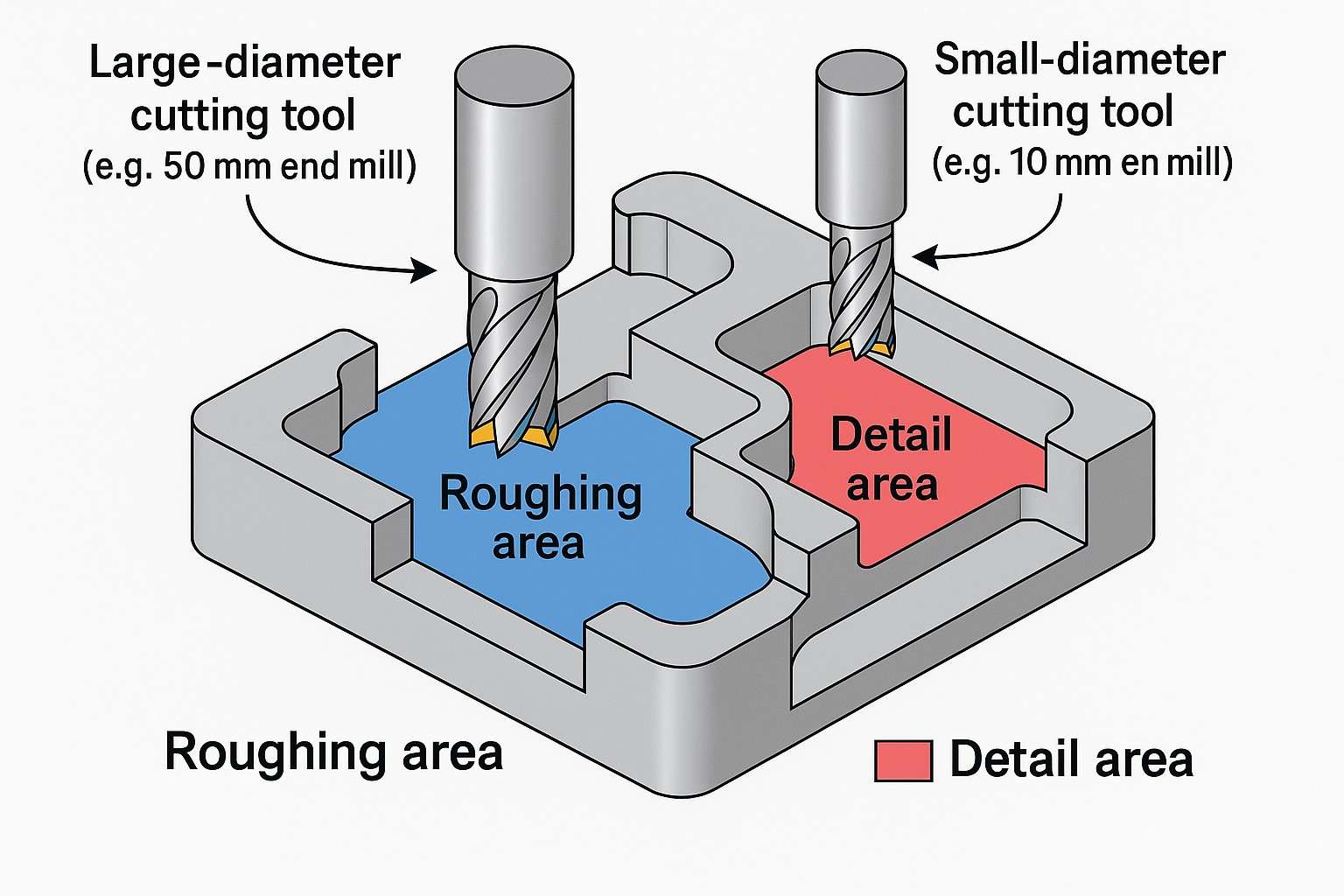

3.0تخطيط العمليات واختيار الأدوات

يُعد معدل إزالة المواد (MRR) مقياسًا أساسيًا لإنتاجية التشغيل الآلي. يؤثر اختيار الأدوات المناسبة وتحديد مناطق التشغيل الآلي بشكل مباشر على معدل إزالة المواد (MRR) والكفاءة الإجمالية.

3.1قطر الأداة وحجم الميزة

- أدوات كبيرة يتم تفضيلها للإزالة بالجملة ومعدلات MRR العالية في عمليات التشغيل الخشن.

- أدوات صغيرة تكون ضرورية للميزات المعقدة، أو الأقطار الضيقة، أو التمريرات النهائية.

الممارسة الموصى بهاقسّم الجزء إلى مناطق فرعية حسب الميزات. خصص لكل منطقة أكبر أداة تناسبها، مما يضمن أقصى معدل إزالة مع الحفاظ على الدقة.

يقلل هذا النهج من تغييرات الأدوات، ويقلل وقت التشغيل، ويحسن كفاءة مسار الأداة.

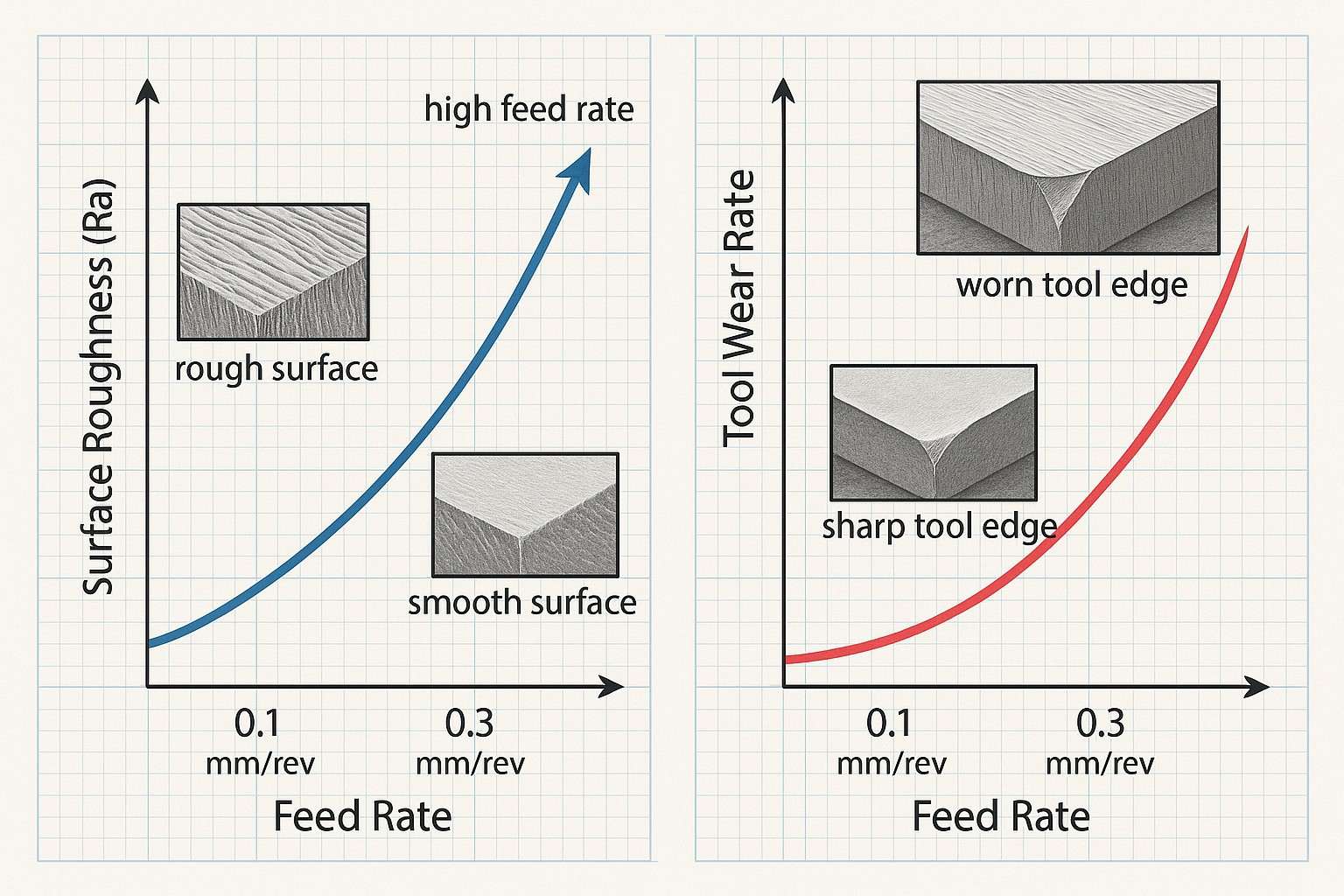

4.0تحسين معدل التغذية: التشطيب الخشن مقابل التشطيب النهائي

يؤثر معدل التغذية بشكل مباشر على معدل MRR وجودة السطح وعمر الأداة وقوى القطع.

4.1عمليات التشطيب

- معدلات تغذية أعلى زيادة الإنتاجية ولكن تدهور تشطيب السطح.

- معدل التغذية الأمثل هو أعلى قيمة التي لا تزال تلبي متطلبات جودة السطح، والتي تعتمد على:

- التسامحات الوظيفية

- المعايير الجمالية أو التجميلية

- معايير التركيب والتجميع

- عمليات ما بعد المعالجة مثل التلميع أو الطلاء

4.2عمليات التجهيز

تشطيب السطح أقل أهمية، إذ سيلي ذلك تمريرة تشطيب. ينصب التركيز هنا على تعظيم معدل العائد الإجمالي من خلال:

-

سرعة قطع أعلى (فولت)

-

معدل تغذية أعلى (ف)

ومع ذلك، فإن زيادة V وf تؤدي أيضًا إلى رفع درجة حرارة الأداة، مما يؤثر بدوره على التآكل وعمر الأداة.

-

تزيد سرعة القطع من سرعة الرقاقة

-

يزيد معدل التغذية من مساحة المقطع العرضي للرقاقة

4.3اعتبارات قوة الأداة والقدرة

-

قوة القطع هي متناسب مع معدل التغذية

-

القوة الأعلى تتطلب:

-

قوة الآلة أكبر

-

الأدوات المصممة لتحمل أحمال قطع أعلى

-

دليل التحسين:معدل التغذية الخشنة الأمثل هو أعلى قيمة تلبي:

- ال سعة طاقة الآلة

- ال الحد الأقصى لقوة القطع للأداة (كما هو محدد من قبل الشركة المصنعة)

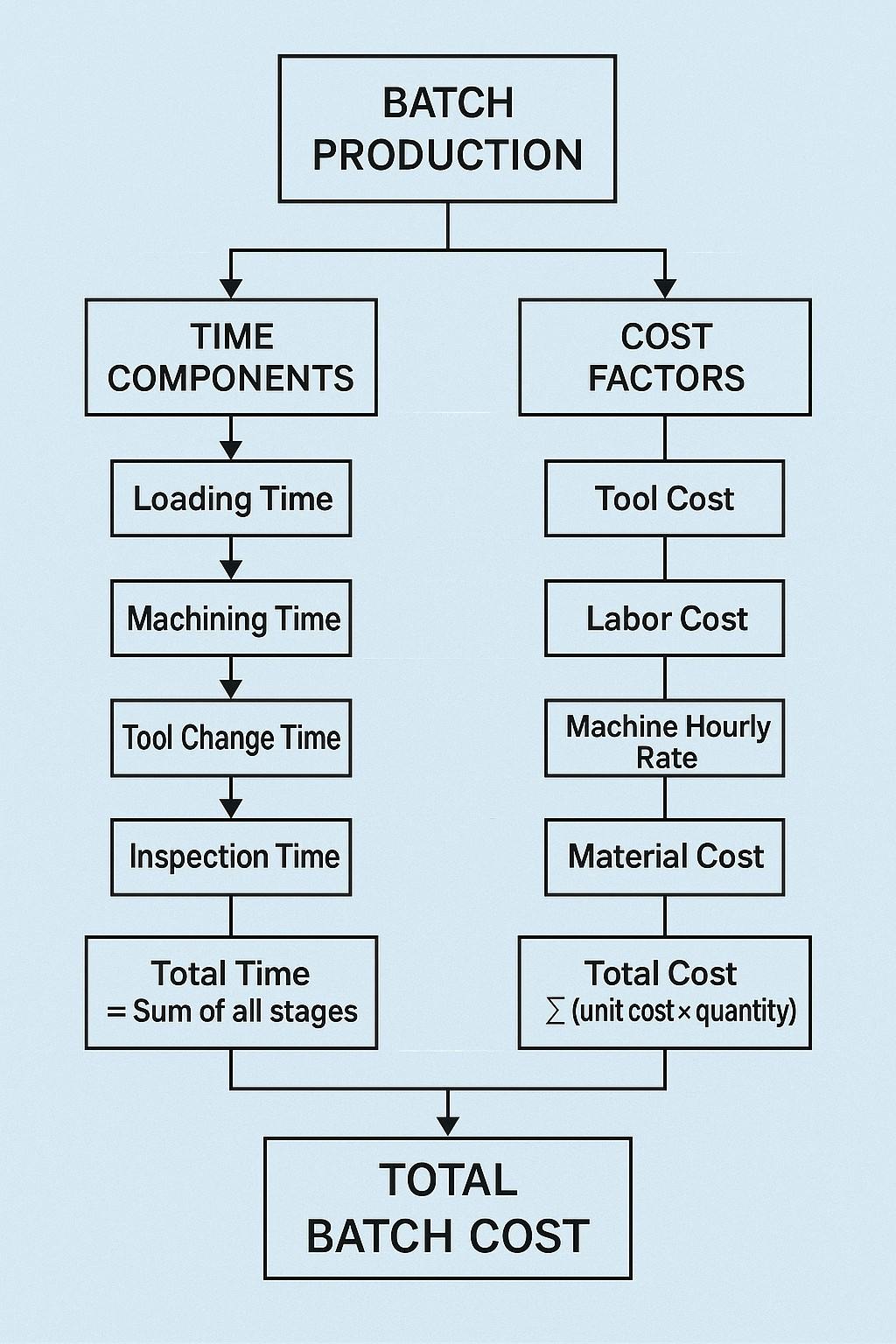

5.0نمذجة تكلفة الإنتاج في التصنيع الدفعي

في الإنتاج الدفعي، تتأثر التكلفة الإجمالية للوحدة بالعمليات الإنتاجية وغير الإنتاجية.

افترض وجود دفعة من نب ن_ب يتم إنتاج أجزاء متطابقة. عناصر الوقت والتكلفة هي كما يلي:

5.1مكونات الوقت

-

الوقت غير المنتج tlt_l:يشمل التحميل والإعداد والتفريغ.

إجمالي الوقت غير الإنتاجي = Nb⋅tlN_b \cdot t_l -

وقت التصنيع tmt_m:حان الوقت لتصنيع جزء واحد.

إجمالي وقت التشغيل = Nb⋅tmN_b \cdot t_m -

وقت تغيير الأداة tct_c:الوقت المطلوب لاستبدال الأداة البالية.

المجموع = Nt⋅tcN_t \cdot t_c، أين Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2مكونات التكلفة

-

CtC_t:التكلفة لكل أداة

-

مم:تكلفة الآلات والعمالة لكل دقيقة

يتم تصميم متوسط التكلفة لكل جزء على النحو التالي:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

تظهر هذه المعادلة بوضوح مدى عمر الأداة تي تي - وظيفة سرعة القطع - تؤثر على التكلفة الإجمالية.

6.0تآكل الأدوات ومعادلة تايلور لعمر الأدوات

يجب نمذجة تآكل الأداة لتحسين معاملات القطع بدقة. معادلة تايلور لقياس عمر الأداة شائعة الاستخدام هي:

$$

V \cdot T^n = C

$$

أين:

- في في:سرعة القطع

- تي تي: عمر الأداة

- ن، سي، سي:الثوابت التجريبية القائمة على تركيبة مادة الأداة وقطعة العمل

حل مشكلة عمر الأداة:

$$

T = \left( \frac{C}{V} \right)^{1/n}

$$

الاستبدال في نموذج التكلفة:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

يحدد هذا التكلفة لكل جزء كدالة لسرعة القطع في في.

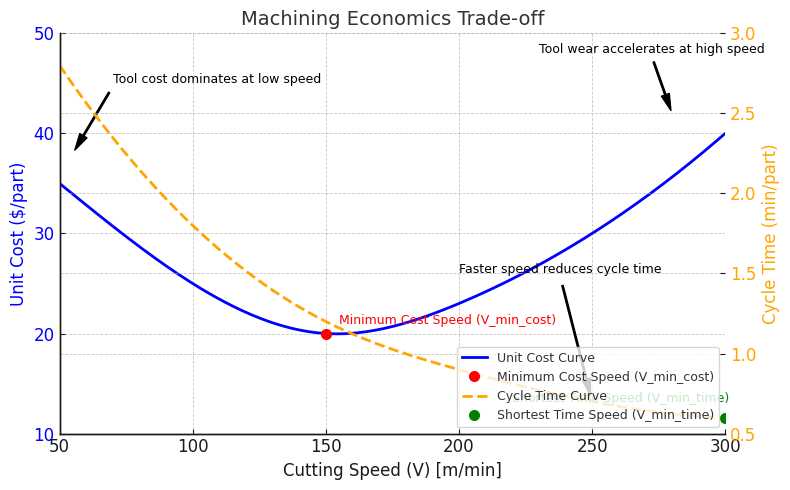

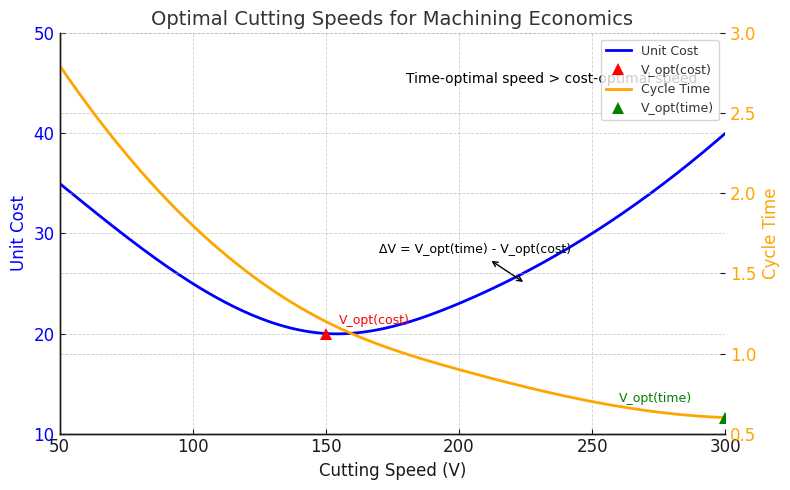

7.0تحسين سرعة القطع

7.1السرعة المثلى بأقل تكلفة

لتقليل تكلفة الوحدة، قم بتمييز دالة التكلفة فيما يتعلق بسرعة القطع في في وضبط المشتق إلى الصفر:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

يؤدي حل هذه المشكلة إلى الحصول على سرعة القطع المثلى بأقل تكلفة، والتي يشار إليها على النحو التالي:

$$

خيار (التكلفة)

$$

وهذا عادة ما يكون أقل من السرعة التي تقلل من وقت الإنتاج، وذلك بسبب عمر الأداة الأعلى عند السرعات المنخفضة.

7.2السرعة المثلى لتحقيق أقصى معدل إنتاج

يتم نمذجة متوسط الوقت لكل جزء على النحو التالي:

$$

متوسط (V) = t_l + t_m + t_c = t_m

$$

استبدال ل تي تي، يصبح التعبير دالة لـ في في.لتقليل الوقت:

$$

متوسط قيمة dT(V)=0

$$

يؤدي حل هذه المشكلة إلى الحصول على السرعة المثالية لأدنى وقت:

$$

اختيار الوقت

$$

عادة،

$$

خيار الوقت > خيار التكلفة

$$

نظرًا لأن السرعة العالية تقلل من وقت الدورة ولكنها تزيد من استهلاك الأداة.

8.0ملخص وإرشادات عملية

النقاط الرئيسية:

- اختيار المواد:استخدم الأشكال القريبة من الشبكة لتقليل وقت التشغيل عندما تسمح التكلفة بذلك؛ وإلا، قم بتحسين حجم المخزون القياسي للحصول على الحد الأدنى من النفايات.

- استراتيجية الأدوات:قم بتقسيم الأجزاء حسب حجم الميزة واستخدم أكبر أداة مسموح بها في كل منطقة لتحقيق أقصى قدر من MRR.

- ضبط معدل التغذية:

- للتشطيب: اضبط أعلى مستوى تغذية يتوافق مع جودة السطح.

- للتشكيل الخشن: ادفع التغذية إلى الحد الأقصى لقوة الماكينة وقدرة الأداة.

- تحسين سرعة القطع:

- استخدم معادلة تايلور لنمذجة تآكل الأداة.

- قم بتحسين السرعة استنادًا إلى هدفك: تكلفة أقل مقابل إنتاجية أسرع.

- اقتصاديات الإنتاج على دفعات:

- ضع في الاعتبار وقت تغيير الأداة، وتكلفة الأداة، والعمليات غير الإنتاجية.

- استخدم نماذج التكلفة لاختيار سرعات القطع التي تحقق التوازن بين الكفاءة على المدى الطويل.

9.0أفكار ختامية

يوفر علم اقتصاديات التصنيع الآلي منهجية كمية منظمة لتحسين عملية اتخاذ القرار في بيئات التصنيع باستخدام الحاسب الآلي والتصنيع اليدوي. سواءً كان هدفك هو خفض التكلفة أو الإنتاج عالي السرعة، فإن دمج هذه المبادئ في برمجة التصنيع باستخدام الحاسب الآلي (CAM)، واختيار الأدوات، وتخطيط العمليات، يمكن أن يحقق مكاسب ملموسة في الكفاءة والربحية.