- 1.0تعريف وخصائص البراغي

- 2.0البراغي مقابل البراغي: الاختلافات الأساسية وراء المظهر المتشابه

- 3.0أنواع البراغي الشائعة وتطبيقاتها

- 4.0عملية تصنيع البراغي: من المادة الخام إلى المنتج النهائي

- 5.0المصطلحات الرئيسية وتفسير مواصفات البراغي

- 6.0درجات قوة البراغي: فهم "علامات الأرقام"

- 7.0إرشادات اختيار البراغي وتركيبها

- 8.0خاتمة

في التصنيع الميكانيكي، وهندسة البناء، وصناعة السيارات، وحتى في تركيب الأثاث اليومي، تُعدّ البراغي أدوات تثبيت أساسية وضرورية. فهي تلعب دورًا حاسمًا في ربط المكونات، ونقل الأحمال، وضمان استقرار الهيكل. سواءً تعلق الأمر بالوصلات الفولاذية لجسور كبيرة أو التثبيت الآمن للأجزاء الأساسية في الآلات الدقيقة، فإن أداء البراغي واختيارها يؤثران بشكل مباشر على سلامة النظام وعمره الافتراضي.

1.0تعريف وخصائص البراغي

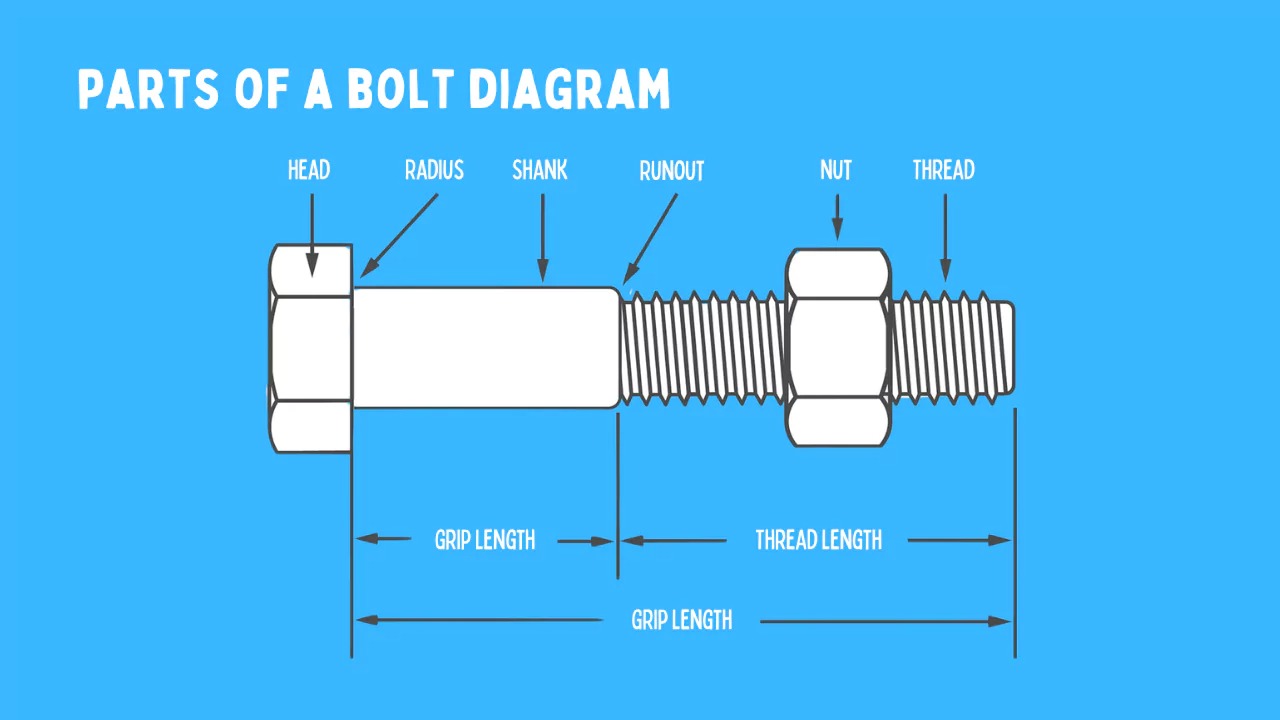

البرغي هو مثبت أسطواني ذو أسنان خارجية، مصمم لربط مكونين أو أكثر بإحكام بثقوب متوازية، وذلك بتطبيق قوة تثبيت محورية. هذا يمنع الإزاحة المحورية والقطرية للأجزاء. من الناحية الهيكلية، يتكون البرغي القياسي من ثلاثة أجزاء رئيسية، لكل منها وظيفة أساسية:

1.1رأس الترباس

يقع الرأس في أحد طرفي البرغي، وعادةً ما يكون قطره أكبر من قطر الساق. وظائفه الرئيسية هي:

- توزيع الحمل:يقوم بتوزيع الضغط الناتج أثناء الشد بالتساوي على سطح الجزء المتصل، مما يمنع الإجهاد الموضعي الذي قد يتسبب في التشوه أو التلف.

- توفير نقطة قبضة:يوفر سطحًا مستقرًا للأدوات (على سبيل المثال، المفاتيح والمقابس) لتطبيق عزم الدوران من أجل الشد أو التخفيف.

تشمل أشكال الرأس الشائعة الشكل السداسي، والمستدير، والمخروطي، والمربع:

- رأس سداسي:الأكثر استخدامًا - تصميمه سداسي الجوانب سهل التصنيع، ويوفر زوايا قبضة متعددة، ويمكّن من نقل عزم الدوران بكفاءة، مما يجعله مثاليًا للتطبيقات ذات عزم الدوران العالي.

- رأس غاطس:مناسب للسيناريوهات التي تتطلب سطحًا أملسًا (على سبيل المثال، ألواح الأثاث، أغلفة المعدات)، حيث يتم دمج الرأس في المادة للحصول على لمسة نهائية متساوية.

1.2عرقوب

يربط الساق الرأس بالقسم الملولب ويتضمن عادةً جزأين:

- القسم الأملس (الجسم): يتفاعل بدقة مع الثقب في المكون المتصل لمنع الحركة الشعاعية. يمنع غياب الخيوط تركيز الإجهاد عند جذر الخيط (نقطة فشل شائعة) ويعزز مقاومة القص. في التطبيقات ذات أحمال القص الكبيرة (مثل وصلات الهياكل الفولاذية)، يجب أن يمر المقطع الأملس بالكامل عبر سطح التزاوج لضمان تحمل الجسم لقوة القص بدلاً من الخيوط.

- قسم ملولب:يقع في الطرف الآخر من الساق، ويتصل بصمولة أو ثقب ملولب داخليًا. تصميمه الحلزوني يحول عزم الدوران إلى قوة تثبيت محورية لتثبيت المكونات المتصلة.

1.3خيط

الخيوط هي عبارة عن حواف حلزونية مستمرة (قمم) وأخاديد (جذور) على سطح البرغي، والتي يؤثر شكلها الهندسي بشكل مباشر على استقرار الاتصال وتوافقه.

- الملفات الشخصية الشائعة:

- الخيوط المثلثة (على سبيل المثال، الخيوط المترية القياسية): تستخدم على نطاق واسع في التثبيت العام بسبب قدرتها على القفل الذاتي وسهولة التصنيع.

- الخيوط شبه المنحرفة/المربعة: نادرة في البراغي - تستخدم غالبًا في نقل الطاقة (على سبيل المثال، الرافعات).

- اتجاه:اليد اليمنى (مشدودة في اتجاه عقارب الساعة) هي المعيار؛ واليد اليسرى (مشدودة عكس اتجاه عقارب الساعة) تستخدم فقط في حالات خاصة (على سبيل المثال، دواسات الدراجات، شفرات المنشار الدائري) حيث قد تؤدي القوى التشغيلية إلى إرخاء خيوط اليد اليمنى.

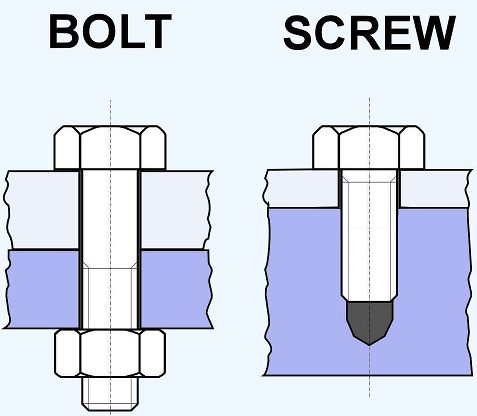

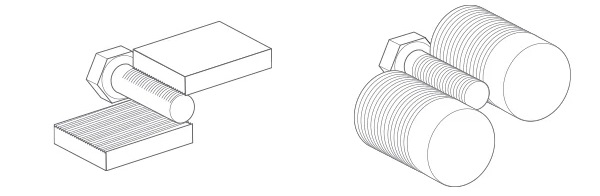

2.0البراغي مقابل البراغي: الاختلافات الأساسية وراء المظهر المتشابه

| البعد | الترباس | أفسد |

| التعريف الأساسي | يمر عبر فتحات غير ملولبة في المكونات؛ ويتم تثبيته بصامولة. | يتم إدخاله في الثقوب، أو ربطه بخيوط مشكلة مسبقًا أو قطعه بنفسه (التنصت الذاتي)؛ يتم تثبيته عبر الرأس (لا حاجة إلى صامولة). |

| خصائص الخيط | معظمها ملولبة جزئيًا (ساق ناعمة + قسم ملولب أقصر)؛ توجد أنواع ملولبة بالكامل لتلبية احتياجات محددة. | مُخيط بالكامل تقريبًا (تمتد الخيوط من أسفل الرأس إلى الطرف مباشرةً؛ لا يوجد ساق ناعمة مميزة). |

| تبعية التثبيت | يتطلب صامولة لمقاومة قوة التثبيت؛ لا حاجة إلى ثقب ملولب في المكونات. | لا يتطلب صامولة؛ فهو يستخدم في عمل ثقوب مسبقة الالتصاق أو يقطع الخيوط في المواد (الخشب، أو الصفائح المعدنية الرقيقة). |

| استخدام الأدوات | يتم تثبيته باستخدام مفتاح/مقبس على الرأس (أو رأس ثابت + صامولة دوارة، على سبيل المثال، مسامير العربة). | يتم تثبيته باستخدام أدوات (مفكات، مفاتيح سداسية) على الرأس؛ بدون صامولة. |

| أداء التحميل | يقوم الساق الأملس بتوزيع قوة القص؛ قوة قص وشد فائقة (مناسبة للأحمال الثقيلة). | قوة تثبيت قوية ولكن الضغط يتركز عند جذور الخيط؛ قوة قص أقل (مناسبة للاستخدام الخفيف). |

| التطبيقات النموذجية | الوصلات الفولاذية الهيكلية، وقواعد الآلات، وحواف الأنابيب، وهياكل السيارات. | تجميع الأثاث، والأغلفة الإلكترونية، وتثبيت الصفائح المعدنية، والنجارة. |

ملاحظة خاصة:لا تغير حالات الحدود (على سبيل المثال، مسمار سداسي مثبت مباشرة في فتحة ملولبة) تمييزها الأساسي: فالمسامير مصممة بطبيعتها للاستخدام مع الصواميل، في حين يتم تعريف البراغي من خلال التفاعل المباشر مع المواد/الصواميل.

3.0أنواع البراغي الشائعة وتطبيقاتها

يجب أن يتوافق تصميم البراغي مع ظروف التشغيل (الحمل، مادة المكوّن، البيئة، وتيرة التفكيك). فيما يلي عشرة أنواع من البراغي شائعة الاستخدام في الصناعة، مع ميزاتها وتطبيقاتها الرئيسية:

3.1مسامير سداسية

- الميزات الرئيسية: رأس سداسي الأضلاع (قياسي أو منخفض الارتفاع) لسهولة قبضة المفتاح؛ متوفر بتصميمات ملولبة جزئيًا (ساق ناعمة لمقاومة القص) أو بتصميمات ملولبة بالكامل.

- المزايا:متعدد الاستخدامات، فعال من حيث التكلفة، نقل عزم الدوران فعال، متوافق مع معظم الأدوات.

- التطبيقات:وصلات الآلات العامة (من قاعدة المحرك إلى الإطار)، الوصلات الثانوية للهيكل الفولاذي، تركيب ملحقات محرك السيارة، التثبيت الداخلي للأجهزة المنزلية.

3.2مسامير العربة

- الميزات الرئيسية: رأس مدور/على شكل قبة (بدون أجزاء مسطحة للإمساك) مع رقبة مربعة قصيرة أسفل الرأس (يتم قفلها في فتحات/مواد مربعة لمنع الدوران)؛ ملولبة بالكامل تقريبًا (الخيوط الجزئية نادرة في الأحجام الكبيرة).

- المزايا:يتيح التثبيت بيد واحدة (لا حاجة للإمساك بالرأس)؛ ويمنع الرؤوس البارزة من إتلاف البضائع.

- التطبيقات: تجميع السور، الصناديق/المنصات الخشبية، الأثاث الخارجي (مقاعد الحدائق)، الآلات الزراعية ذات المكونات الخشبية.

3.3مسامير الشفة

- الميزات الرئيسية:شفة دائرية متكاملة (أكبر من الرأس) على الرأس؛ غالبًا ما تحتوي أسطح الشفة على أسنان (مضادة للانزلاق)؛ تتضمن بعض التصميمات غسالات مطاطية/بلاستيكية (مانعة للتسرب + مقاومة للاهتزاز).

- المزايا:يوزع قوة التثبيت على مساحة كبيرة (يمنع تشوه المواد اللينة، على سبيل المثال، البلاستيك/الألومنيوم)؛ وتقلل الأسنان من التراخي في البيئات ذات الاهتزازات العالية.

- التطبيقات:وصلات شفة الأنابيب (أنابيب المواد الكيميائية/المياه)، وأغطية أوعية الضغط، ومفاصل ناقل الحركة إلى المحرك في السيارات، وأغلفة المعدات الطبية.

3.4مسامير الكتف

- الميزات الرئيسية:"كتف" أسطواني أملس مُصنع بدقة (تفاوت h6/h7) بين الرأس والقسم الملولب؛ قطر الكتف > قطر الخيط؛ طول كتف قابل للتخصيص.

- المزايا:يعمل الكتف كمرجع تحديد للأجزاء الدوارة/المنزلقة (المحامل، التروس) لضمان التوافق المحوري؛ ويتحمل الأحمال الشعاعية لحماية الخيوط.

- التطبيقات:محاذاة غلاف المحمل، تجهيزات أدوات الماكينة، بكرات المطبعة، وتجميعات الأجهزة الدقيقة.

3.5مسامير التمدد

- الميزات الرئيسية:يتكون من قضيب ملولب (فولاذ Q235/45# أو فولاذ مقاوم للصدأ لمقاومة التآكل)، غلاف تمدد ذو جدار رقيق (فولاذ مجلفن/فولاذ مقاوم للصدأ)، صمولة، وغسالة؛ يحتوي طرف القضيب على رأس مدبب.

- مبدأ العمل:يتم إدخاله في فتحات الخرسانة/البناء المثقوبة مسبقًا؛ يؤدي شد الصمولة إلى سحب الرأس المخروطي إلى الغلاف، مما يؤدي إلى توسيعه مقابل جدران الفتحة للتثبيت بالاحتكاك.

- التطبيقات:تركيب إطار السقف، حوامل تكييف الهواء، الصناديق الكهربائية، سخانات المياه المثبتة على الحائط، اللوحات الإرشادية.

3.6مسامير التثبيت

- الميزات الرئيسية:قضبان طويلة ذات أطراف مدمجة (خطاف، أو ثني على شكل حرف L، أو لوحة تثبيت) للترابط مع الخرسانة؛ الطرف المكشوف ملولب؛ تتضمن المواد الفولاذ الكربوني المتوسط (Q345)، أو الفولاذ السبائكي، أو الفولاذ المقاوم للصدأ (البيئات المسببة للتآكل).

- المزايا:يتم صبها في الأساسات الخرسانية؛ توفر قوة تثبيت استثنائية للمعدات الثقيلة (تمنع الحركة/الانقلاب تحت الحمل/الاهتزاز).

- التطبيقات:توربينات/مولدات بخارية لمحطات الطاقة، محركات كبيرة (مراوح، مضخات)، أدوات آلية ثقيلة، دعامات الجسور.

3.7مسامير التثبيت

- الميزات الرئيسية:مُثبتة على كلا الطرفين (أقطار متساوية أو مختلفة للثقوب غير المتطابقة)؛ ساق ناعمة بينهما (قد تكون الأحجام الأصغر مُثبتة بالكامل).

- المزايا:يتم تثبيت أحد الطرفين ("الطرف الثابت") بشكل دائم في فتحة ملولبة؛ ويتم تأمين الطرف الآخر ("الطرف الخدمي") بصامولة - مما يتيح التفكيك المتكرر دون إتلاف الخيوط الثابتة.

- التطبيقات: شفاه الأنابيب الكيميائية، وصلات رأس الأسطوانة إلى الكتلة في السيارات، وصلات جسم الصمام إلى الغطاء، أبواب فحص الغلايات.

3.8مسامير على شكل حرف U

- الميزات الرئيسية:تصميم على شكل حرف U مع أطراف ملولبة؛ يتطابق نصف القطر الداخلي مع الجسم الأسطواني (الأنبوب/القضيب) الذي يتم تأمينه.

- المزايا:تثبيت متساوي حول الأشياء المستديرة (بدون تلف السطح)؛ سهل التركيب بدون تركيبات معقدة.

- التطبيقات:تأمين أنابيب المياه/التدفئة/الغاز، تعليق صواني الكابلات، ربط أنابيب عادم الجرارات.

3.9مسامير العين

- الميزات الرئيسية:حلقة دائرية (عين) في أحد الطرفين (لخطافات الرفع) وخيوط خارجية في الطرف الآخر؛ متوفرة بتصميمات ذات عين ثابتة (ملحومة) أو ذات عين دوارة (قابلة للدوران).

- المزايا:يتيح الرفع الآمن للمكونات؛ وتستوعب نماذج العين الدوارة الأحمال الزاوية.

- التطبيقات:أجزاء آلات الرفع، ومعدات التعليق العلوية (الإضاءة والمراوح)، والمعدات البحرية.

3.10مسامير هيكلية عالية القوة

- الميزات الرئيسية:مصنوعة من الفولاذ السبائكي (40Cr، 35CrMo، 42CrMo) والمعالجة حرارياً (التبريد + التلطيف)؛ درجات القوة: ISO 10.9/12.9 أو ASTM A325/A490؛ الرأس مميز بالدرجة (على سبيل المثال، "10.9"، "A325")؛ مقترنة بصواميل/غسالات عالية القوة.

- المزايا:قوة استثنائية في الشد والخضوع والتعب؛ تقاوم الأحمال العالية/الإجهادات الديناميكية دون تشوه بلاستيكي.

- التطبيقات:المفاصل الفولاذية للجسور الكبيرة (أبراج الجسور المدعومة بالكابلات)، الهياكل الفولاذية الشاهقة، رافعات الرافعات، المنصات البحرية.

4.0عملية تصنيع البراغي: من المادة الخام إلى المنتج النهائي

تُحدد عملية تصنيع البرغي خصائصه الميكانيكية، ودقته البعدية، وعمره الافتراضي. وتتمثل المراحل الأساسية فيما يلي:

4.1تحضير المواد الخام

- اختيار المواد:

- البراغي القياسية (≤ISO 8.8): فولاذ متوسط/منخفض الكربون (Q235، 45#).

- مسامير عالية القوة (≥ISO 10.9): فولاذ سبائكي (40Cr، أو 35CrMo، أو 42CrMo، أو 40CrNiMoA لمقاومة التعب).

- مسامير مقاومة للتآكل: الفولاذ المقاوم للصدأ (304، 316)، النحاس، النايلون.

- مسامير مقاومة للحرارة العالية: سبائك مقاومة للحرارة (Inconel 718، ASTM A193 B7).

- المعالجة المسبقة:استخدم قضبان فولاذية (مسامير كبيرة) أو أسلاك (مسامير متوسطة/صغيرة)؛ نظف الأسطح (قم بإزالة الصدأ/الزيت) وافحص المواد بحثًا عن العيوب (على سبيل المثال، الشقوق والشوائب).

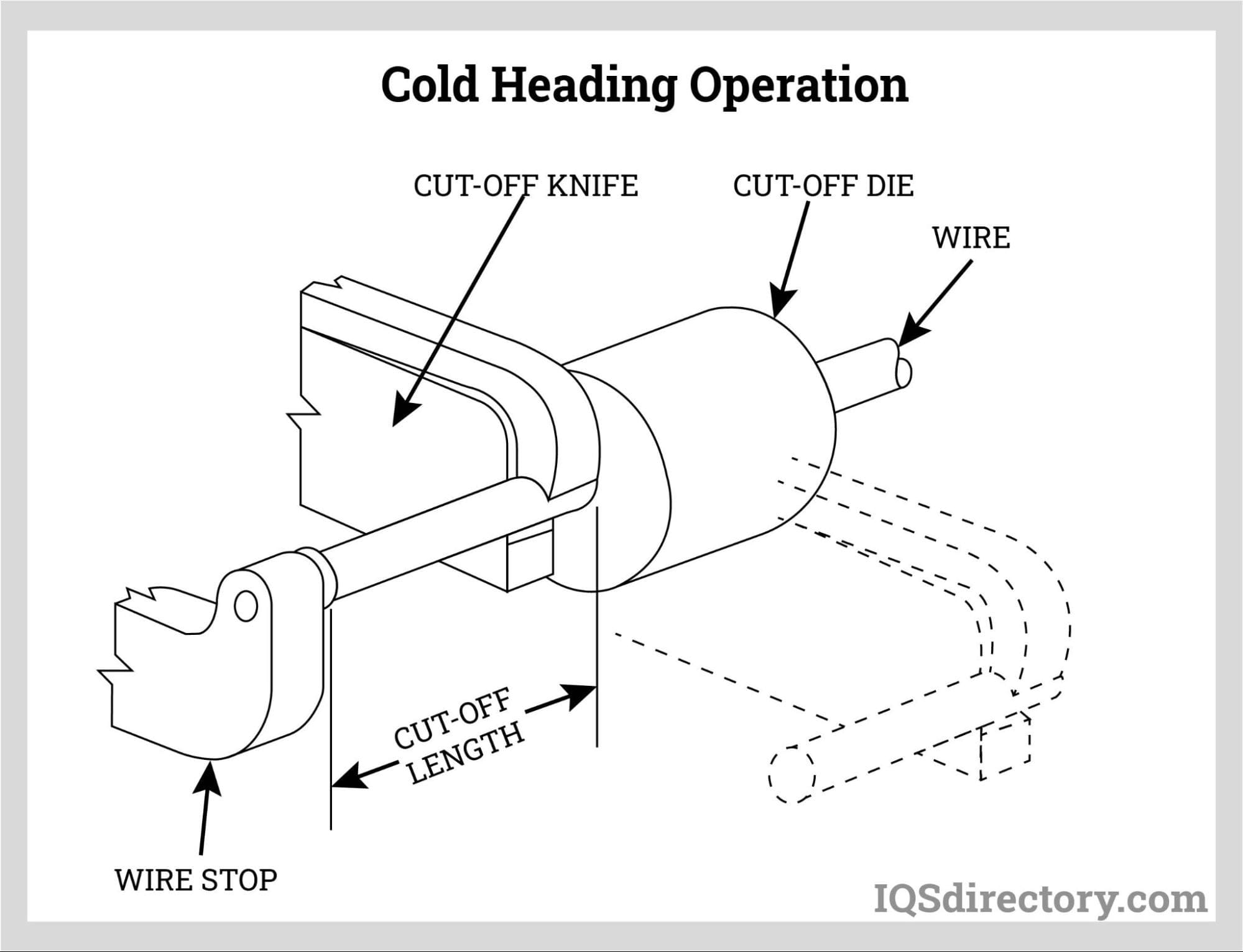

4.2التشكيل: تشكيل الرأس والساق

- العنوان البارد:أكثر شيوعًا للبراغي المتوسطة/الصغيرة؛ تشكل الفراغات في درجة حرارة الغرفة باستخدام آلات متعددة المحطات (كفاءة عالية، وتشطيب سطح جيد).

- التشكيل الساخن:تستخدم للبراغي الكبيرة/السميكة؛ تسخن الفولاذ فوق درجة حرارة إعادة التبلور (~800–1200 درجة مئوية) وتضغط في قوالب (تستوعب المواد عالية القوة).

4.3تشطيب الحواف

- غاية: الطرف الملولب للبرغي مُشطوف بزاوية 45°-60°، بطول حوالي 0.5-1× من زاوية ميل الخيط. يُساعد هذا التدرُّج على توجيه البرغي بسلاسة داخل الثقوب، ويمنع تلف الخيط أثناء التركيب.

- العملية والمعدات: عادةً ما يُجرى تشطيب الحواف بعد التشكيل وقبل اللولبة لضمان دقة الأبعاد. في الإنتاج الصناعي، آلة تشطيب القضبان يتم استخدامه بشكل متكرر، لأنه يوفر زوايا متسقة، وتشطيبات ناعمة، وكفاءة أعلى مقارنة بالمعالجة اليدوية.

4.4الخيوط

- لف الخيط: بالنسبة للمسامير عالية القوة، يتم تحقيق الترابط عادةً باستخدام آلة لف الخيوطفي هذه العملية، تُضغط قطع معدنية مُشكَّلة مسبقًا بين بكرات ذات أخاديد حلزونية، مما يُؤدي إلى انسيابية المعدن وتشكيل خيوط. لا تُزيل هذه الطريقة المواد، مما يُنتج خيوطًا أقوى ومقاومة أفضل للتعب. بالنسبة للبراغي المصنوعة من سبائك عالية القوة، قد يلزم إجراء عملية التلدين المسبق لتقليل الصلابة وتقليل تآكل البكرات.

- قطع الخيط: بالنسبة للبراغي المصنّعة بكميات صغيرة أو المُخصّصة، يُمكن إجراء عملية التخييط بالقطع باستخدام المخرطة أو الصنابير أو القوالب. وبينما تُتيح هذه الطريقة مرونةً في الإنتاج، إلا أنها تُنتج خيوطًا ذات متانة أقل نسبيًا مُقارنةً بالخيوط الملفوفة، وعادةً ما تكون تكاليف المعالجة أعلى.

4.5المعالجة الحرارية

- البراغي القياسية (≤ISO 8.8):التطبيع (يحسن اللدونة، يقلل من الضغوط الداخلية).

- مسامير عالية القوة (≥ISO 10.9):التبريد (التسخين إلى 800-900 درجة مئوية، التبريد السريع) + التلطيف (التسخين إلى 400-600 درجة مئوية، التبريد البطيء) لتعزيز القوة والصلابة.

- مسامير خاصة: معالجة المحلول (الفولاذ المقاوم للصدأ، يحسن مقاومة التآكل) أو التكرير (المسامير المقاومة للتآكل، على سبيل المثال، الآلات الزراعية).

4.6معالجة السطح

- طلاء الزنك (الطلاء الكهربائي/الغمس الساخن):مقاومة للتآكل في البيئات الداخلية/الجافة؛ يوفر الزنك الساخن حماية أفضل للاستخدام في الهواء الطلق.

- طلاء النيكل/الكروم:الزخرفية + مقاومة التآكل (على سبيل المثال، الأثاث، والإلكترونيات الاستهلاكية).

- طلاء داكروميت:مقاومة فائقة للتآكل في البيئات البحرية/الكيميائية (لا يوجد خطر هشاشة الهيدروجين).

- اسوداد/فوسفات:منع الصدأ بتكلفة منخفضة للبيئات الداخلية منخفضة التآكل (على سبيل المثال، البراغي الداخلية للآلات).

4.7فحص الجودة

- فحوصات الأبعاد:تحقق من قطر الخيط (كبير/صغير/درجة الميل)، والطول، والحافة، والتسامح (على سبيل المثال، IT8 لقطر درجة الميل).

- الاختبارات الميكانيكية:قوة الشد، قوة الخضوع، الصلابة (روكويل/برينيل)، وقوة القص.

- فحوصات السطح:فحص عيوب الطلاء (التقشير، البثور) أو الشقوق.

5.0المصطلحات الرئيسية وتفسير مواصفات البراغي

يُعد فهم المعايير الفنية أمرًا بالغ الأهمية لتوافق البراغي وقدرتها على تحمل الأحمال. فيما يلي المصطلحات الأساسية وطرق تحديد المواصفات:

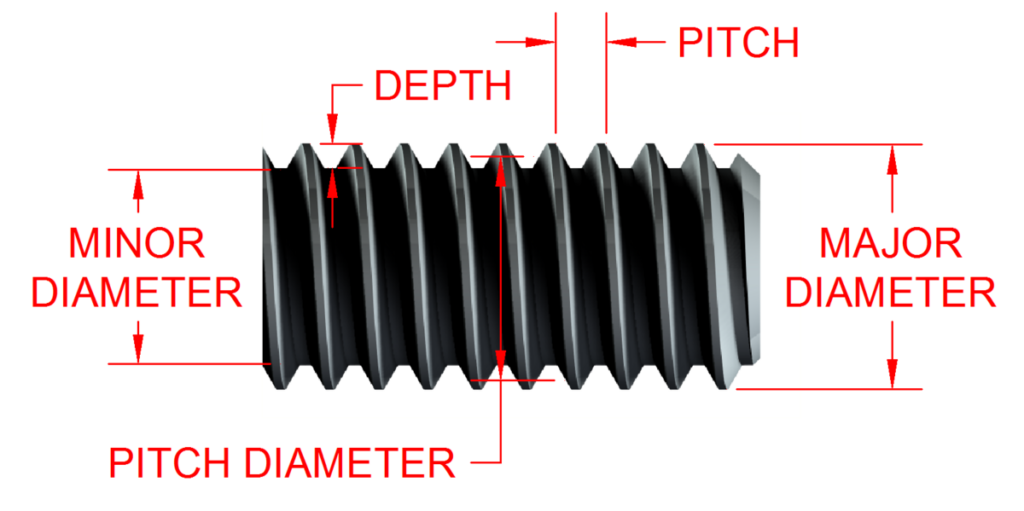

5.1مصطلحات متعلقة بالخيوط

(1) قطر الخيط

- القطر الرئيسي (د)أكبر قطر للخيط (من قمة إلى قمة)؛ يساوي القطر الاسمي للمسمار (مثلاً، M10 = 10 مم). يُحدد اختيار الصمولة (يجب أن يتطابق قطر الصمولة الصغير مع قطر البرغي الكبير).

- القطر الصغير (d1):أصغر قطر للخيط (من الجذر إلى الجذر)؛ يؤثر بشكل مباشر على قوة القص (d1 الأكبر = مساحة قص أكبر).

- قطر الملعب (d2):متوسط الأقطار الرئيسية/الثانوية؛ مفتاح ملاءمة الخيط (الانحراف يسبب تجميعًا فضفاضًا/مشدودًا، يتم التحكم فيه وفقًا لفئة IT8).

(2) الملعب والخيوط لكل بوصة (TPI)

- درجة الصوت (P، متري)المسافة المحورية بين القمم المتجاورة (مم). يُضبط الانحدار الخشن افتراضيًا (مثل M10 = 1.5 مم)؛ ويُحدد الانحدار الدقيق بوضوح (مثل M10×1.0).

- TPI (إمبراطوري)عدد الخيوط في البوصة (البوصة = ٢٥٫٤ مم). مثال: ١/٤ بوصة - ٢٠ = ٢٠ TPI (الخطوة ≈ ١٫٢٧ مم).

(3) اتجاه الخيط وملفه الشخصي

- اتجاه:اليد اليمنى (RH، القياسية)؛ اليد اليسرى (LH، مميزة، على سبيل المثال، M10×1.0×50-LH).

- حساب تعريفي: 60 درجة مثلثة (خيوط قياسية مترية/UNC/UNF)؛ 55 درجة وايتوورث (أنابيب، نادرة للمسامير).

5.2مصطلحات متعلقة بالأبعاد

(1) الطول الاسمي (لتر)

- تعريف:الطول المحوري للمسامير، يتم قياسه بشكل مختلف حسب نوع الرأس:

- رأس سداسي/دائري: من سطح تحمل الرأس (الجزء السفلي المسطح) إلى نهاية الساق.

- الرأس الغاطس: من السطح العلوي للرأس (المستوي مع المادة) إلى نهاية الساق.

- قاعدة الاختيار:تأكد من مرور البرغي عبر جميع المكونات، مع بروز 1-3 لفات خيط من الصمولة (قصيرة جدًا = قوة تثبيت منخفضة؛ طويلة جدًا = هدر/تداخل المواد).

(2) قطر الساق (د)

- قطر الساق الأملس (يعادل القطر الاسمي، على سبيل المثال، M10 = 10 مم). حجم الثقب في المكونات: أكبر بمقدار 0.1-0.3 مم (متري) أو 0.004-0.012 بوصة (إمبراطوري) من قطر الساق (للإدخال الأملس).

(3) حافة مشطوفة (ج)

- نهاية مدببة للساق (زاوية 45°/60°، طول 0.5–1× ميل) لتوجيه التركيب وحماية الخيوط.

5.3أمثلة على المواصفات

برغي متري (معيار ISO): M12-1.75×60-8.8-Zn

- م: خيط متري

- 12: القطر الاسمي (12 مم)

- 75: درجة الصوت (خشنة، افتراضيًا لـ M12)

- 60: الطول الاسمي (60 مم)

- 8: درجة القوة (قوة الشد ≥800 ميجا باسكال، قوة الخضوع ≥640 ميجا باسكال)

- Zn: سطح مطلي بالزنك

برغي إمبريال (معيار SAE): 5/16”-18×3”-الدرجة 5-HD

- 5/16 بوصة: القطر الاسمي (~7.94 مم)

- 18: TPI = 18 (الخطوة ≈1.41 مم)

- 3 بوصة: الطول الاسمي (~76.2 مم)

- الصف الخامس: درجة القوة (الشد ≥120 ksi، الخضوع ≥92 ksi)

- HD: رأس سداسي

6.0درجات قوة البراغي: فهم "علامات الأرقام"

تعكس درجات القوة قوة الشد/الخضوع للبرغي، وتختلف المعايير باختلاف المنطقة. وأكثرها شيوعًا هي ISO (النظام المتري)، وSAE (النظام الإمبراطوري)، وASTM (النظام الخاص).

6.1معايير ISO (البراغي المترية، الاستخدام العالمي)

تم تعريفه بواسطة ISO 898-1، ويمثل رقمين مفصولين بنقطة (على سبيل المثال، 8.8):

- الرقم الأول: الحد الأدنى لقوة الشد (UTS) بوحدة ميجا باسكال × 100 (على سبيل المثال، "8" = ≥800 ميجا باسكال).

- الرقم الثاني: نسبة الخضوع (قوة الخضوع/UTS) × 0.1 (على سبيل المثال، "8" = قوة الخضوع ≥800×0.8=640 ميجا باسكال).

| درجة ISO | الحد الأدنى لقوة الشد (ميجا باسكال) | الحد الأدنى لقوة الخضوع (ميجا باسكال) | مادة | التطبيقات النموذجية |

| 4.6 | 400 | 240 | الفولاذ منخفض الكربون (Q215) | خفيفة الوزن (الأثاث، الأقواس البسيطة) |

| 5.8 | 500 | 400 | الفولاذ الكربوني المتوسط (Q235) | الآلات العامة (ملحقات المحرك) |

| 8.8 | 800 | 640 | فولاذ 45# / 40Cr | المعدات الثقيلة (قواعد المعدات، خطوط الأنابيب) |

| 10.9 | 1000 | 900 | 35CrMo، 40CrNiMoA | قوة عالية (هيكل السيارة) |

| 12.9 | 1200 | 1080 | 42CrMo، 30CrNiMo8 | القوة القصوى (الطيران، الآلات الثقيلة) |

6.2معايير SAE (البراغي الإمبراطورية، المهيمنة في الولايات المتحدة)

كما هو محدد في SAE J429، ويشار إليه بـ "الدرجة + الرقم" (على سبيل المثال، الدرجة 5)، الوحدات بوحدة ksi (1 ksi = 6.89 ميجا باسكال):

| درجة SAE | الحد الأدنى لقوة الشد (ksi) | الحد الأدنى لقوة الخضوع (ksi) | مادة | التطبيقات النموذجية |

| الصف الثاني | 74 | 33 | الفولاذ منخفض الكربون | خفيفة الوزن (أغلفة الأجهزة) |

| الصف الخامس | 120 | 92 | فولاذ 1045 | معدات ثقيلة عامة (أقواس المحرك) |

| الصف الثامن | 150 | 130 | فولاذ 4140 | عالية القوة (أعمدة القيادة، المعدات الثقيلة) |

6.3معايير ASTM (تطبيقات خاصة، مهيمنة في الولايات المتحدة)

التركيز على السيناريوهات ذات درجات الحرارة العالية أو الضغط العالي أو المقاومة للتآكل:

| معيار ASTM | ما يعادل القوة | مادة | التطبيقات |

| ASTM A307 | SAE الدرجة 2 | الفولاذ الكربوني | مبنى خفيف الوزن (أطر السقف) |

| ASTM A325 | ISO 8.8 (تقريبًا) | سبائك الفولاذ (1045، 4140) | الهياكل الفولاذية (الجسور والمباني الشاهقة) |

| ASTM A490 | ISO 10.9 (تقريبًا) | سبائك الفولاذ عالية القوة | الهياكل الفولاذية ذات الأحمال الشديدة |

| ASTM A193 B7 | ايزو 10.9 | فولاذ الكروم والموليبدينوم | درجات الحرارة العالية (خطوط الأنابيب الكيميائية، 482 درجة مئوية كحد أقصى) |

| ASTM A193 B16 | ايزو 12.9 | فولاذ النيكل والكروم والموليبدينوم | درجة حرارة عالية جدًا (الغلايات، 649 درجة مئوية كحد أقصى) |

6.4مبادئ اختيار درجات القوة

- تجنب الإفراط في المواصفات:تعتبر البراغي عالية القوة مكلفة وتتطلب صواميل/غسالات متطابقة (على سبيل المثال، 4.6/5.8 كافية للأثاث).

- مطابقة الحمل/البيئة:الأحمال القصية/الديناميكية (هيكل السيارة) تحتاج إلى ≥ISO 8.8؛ درجات الحرارة العالية (الغلايات) تحتاج إلى ASTM A193؛ التآكل يحتاج إلى الفولاذ المقاوم للصدأ (304/316) بقوة متناسبة.

- لا خلط الدرجات:لا تستبدل الدرجة 8 بالدرجة 2 (قوة غير كافية) أو العكس (قوة الضغط المفرطة تؤدي إلى تشويه المكونات).

7.0إرشادات اختيار البراغي وتركيبها

يجب أن يُوازن اختيار البراغي بين ظروف التشغيل، ومطابقة المعايير، وضبط التكلفة. اتبع هذا المنطق خطوة بخطوة:

7.1توضيح ظروف التشغيل

(1) نوع الحمل ومقداره

- نوع الحمل:

- الشد (على سبيل المثال، مسامير الرفع): مسامير ملولبة بالكامل/جزئيًا (تأكد من مشاركة الخيط بشكل كافٍ).

- القص (على سبيل المثال، الوصلات الفولاذية): مسامير ملولبة جزئيًا (الساق الناعمة توزع قوة القص، وتتجنب فشل جذر الخيط).

- الشد والقص المشترك (على سبيل المثال، أعمدة القيادة): مسامير عالية القوة (≥ISO 8.8) ذات سيقان ناعمة.

- حجم الحمل:احسب قوة الشد/الخضوع المطلوبة (على سبيل المثال، ≥600 ميجا باسكال → ISO 8.8).

(2) بيئة التثبيت

- تآكلي (رطب/حامضي/بحري):الفولاذ المقاوم للصدأ (304/316) أو البراغي المطلية بالداكروميت.

- درجة حرارة عالية (>200 درجة مئوية):مسامير ASTM A193 B7/B16 أو Inconel.

- عالية الاهتزاز (المحركات): مسامير الحافة (المسننة) + صواميل القفل / مواد لاصقة لقفل الخيوط.

(3) احتياجات التجميع والصيانة

- التفكيك المتكرر:مسامير التثبيت (الطرف الثابت يحمي الثقوب الملولبة).

- مساحة محدودة:مسامير سداسية منخفضة الارتفاع أو مسامير غاطسة.

- التشغيل بيد واحدة:مسامير النقل (العنق المربع يمنع الدوران).

7.2مطابقة المعلمات الأساسية

- مطابقة الأبعاد:

- القطر: قم بمطابقة ثقب المكون (أكبر بمقدار 0.1–0.3 مم من الساق).

- الطول: السُمك الإجمالي للمكون + سُمك الصمولة + 1-3 لفات خيط (على سبيل المثال، مكونات 20 مم + صامولة 8 مم → مسمار 30 مم).

- نوع الخيط: متري/إمبراطوري (غير قابل للتبديل).

- مطابقة معالجة المواد/السطح:

- الاستخدام العام: فولاذ 45# + طلاء الزنك.

- التآكل: الفولاذ المقاوم للصدأ 316.

- في الهواء الطلق: طلاء الزنك بالغمس الساخن.

7.3التحكم في التكاليف

- يفضل الأحجام القياسية:M6/M8/M10 (يتم إنتاجها بكميات كبيرة، بتكلفة أقل) على الأحجام المخصصة.

- تحسين المواد/العمليات: الفولاذ الكربوني (أرخص من الفولاذ السبائكي) + التشكيل البارد (أرخص من التشكيل الساخن) + لف الخيوط (أرخص من القطع).

7.4ملاحظات التثبيت

- استخدم الأدوات الصحيحة: قم بمطابقة حجم المفتاح/المقبس (تجنب المفاتيح القابلة للتعديل، والتي تنزلق وتتسبب في إتلاف الرؤوس).

- التحكم في عزم الشد:اتبع جداول عزم الدوران (على سبيل المثال، M10×8.8 → 35–45 نيوتن متر؛ عزم الدوران الزائد = كسر/تشوه البراغي؛ عزم الدوران غير الكافي = قوة تثبيت منخفضة).

- منع هشاشة الهيدروجين:تحتاج البراغي عالية القوة (≥ISO 10.9) إلى تخفيف الهيدروجين بعد الطلاء (200-230 درجة مئوية لمدة 2-4 ساعات).

- التفتيش الدوري: مسامير عرضة للاهتزاز (المحرك) → إعادة الربط بشكل دوري.

8.0خاتمة

تُعدّ البراغي، على صغر حجمها، ركيزةً أساسيةً للسلامة الميكانيكية والهيكلية. يرتكز تصميمها وتصنيعها واختيارها على منطق هندسي دقيق، بدءًا من "الساق الناعمة لأحمال القص" ووصولًا إلى "معيار ISO 12.9 للقوة القصوى"، حيث تتوافق كل تفصيلة مع احتياجات العالم الحقيقي.

لضمان موثوقية التوصيل، تجنب المفاهيم الخاطئة مثل "البراغي عامة" أو "كلما زادت القوة، كان ذلك أفضل". بدلاً من ذلك، حلل الأحمال والبيئات والمعلمات بشكل منهجي، واربط المصطلحات (مثل: الشطب) بالتصنيع (مثل: الشطب بعد التشكيل) والتركيب (مثل: الإدخال الموجه).

بالنسبة للمهندسين والفنيين والمشغلين، فإن إتقان هذه المعرفة لا يؤدي إلى تحسين الكفاءة فحسب، بل ويحمي أيضًا استقرار المعدات/الهيكل على المدى الطويل.

مراجع

wilsongarner.com/ما هو الترباس/

www.fastenright.com/blog/البراغي والبراغي-ما-هو-الفرق-بينهما

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt