- 1.0لماذا تُعتبر عملية بثق الألومنيوم هي العملية المفضلة في التصنيع الصناعي؟

- 2.0ما هي مزايا المواد الأساسية لسبائك الألومنيوم في عملية البثق؟

- 3.0ما هي المزايا التنافسية الفريدة التي توفرها عملية البثق؟

- 4.0ما هي المبادئ والخطوات الأساسية لعملية بثق الألومنيوم؟

- 4.1ما هو المبدأ الأساسي لبثق الألومنيوم؟

- 4.2ما هي خطوات الإنتاج الرئيسية من البليت إلى المنتج النهائي بالبثق؟

- 4.3كيفية التحكم في المعايير الفنية الأساسية لعملية بثق الألمنيوم؟

- 4.4كيف تعمل نسبة البثق على تحقيق التوازن بين قوة المنتج وصعوبة المعالجة؟

- 4.5كيف يؤثر عامل الشكل وقطر الدائرة المحيطة على تصميم العملية؟

- 4.6تصنيف عامل الشكل ومتطلبات العملية

- 4.7قطر الدائرة المحيطة واختيار الضغط

- 4.8ما هي نقاط التحكم الرئيسية لدرجة الحرارة وسرعة البثق؟

- 4.9كيفية اختيار درجات سبائك الألومنيوم وعمليات المعالجة الحرارية؟

- 5.0ما هو دليل اختيار درجات سبائك الألومنيوم الشائعة؟

- 6.0ما هي سيناريوهات التطبيق لظروف المعالجة الحرارية المختلفة؟

- 7.0كيف يمكن منع عيوب بثق الألمنيوم الشائعة؟

- 8.0ما هي أنواع عيوب بثق الألمنيوم الشائعة؟

- 9.0ما هي أسباب هذه العيوب وما هي التدابير الوقائية لها؟

- 10.0ما هي سيناريوهات التطبيق الأساسية لمنتجات بثق الألمنيوم؟

- 11.0الأسئلة الشائعة

1.0لماذا تُعتبر عملية بثق الألومنيوم هي العملية المفضلة في التصنيع الصناعي؟

أصبحت عملية بثق الألمنيوم حلاً تصنيعياً مفضلاً بفضل المزايا المشتركة لخصائص سبائك الألمنيوم وعملية البثق نفسها. فهي توفر معاً قدرة تنافسية لا مثيل لها من حيث الأداء وكفاءة التكلفة والاستدامة.

2.0ما هي مزايا المواد الأساسية لسبائك الألومنيوم في عملية البثق؟

تُعدّ سبائك الألومنيوم مناسبة بطبيعتها لعملية البثق. وبالمقارنة مع المعادن التقليدية مثل الفولاذ والنحاس، فإنها توفر مزايا واضحة في جميع مؤشرات الأداء الرئيسية:

- خفيف الوزن للغاية: بكثافة تبلغ 2.7 جم/سم³ فقط - أي ما يقرب من ثلث كثافة الفولاذ - يمكن لمقاطع الألمنيوم المبثوقة أن تقلل وزن المكونات بمقدار 10%–20% في ظل متطلبات قوة مكافئة، مما يجعلها مثالية لتخفيف وزن المركبات وتحسين الهيكل في أنظمة الجدران الستائرية.

- قوة عالية وقابلية للتشكيلتتميز سبائك الألومنيوم القياسية بقوة خضوع تتراوح بين 100 و150 ميجا باسكال، والتي قد تتجاوز 240 ميجا باسكال بعد المعالجة الحرارية. يدعم هذا التوازن كلاً من المكونات الدقيقة خفيفة الوزن والتطبيقات الهيكلية الثقيلة مثل السقالات وحواجز الجسور.

- مقاومة طبيعية للتآكليشكّل الألومنيوم بسرعة طبقة كثيفة من أكسيد الألومنيوم (Al₂O₃) في الهواء، مما يُمكّن المنتجات غير المطلية من تحمّل الاستخدام الخارجي طويل الأمد دون صدأ. وعند دمجه مع عملية الأنودة أو الطلاء المسحوق، تتعزز مقاومة التآكل بشكل أكبر في البيئات الساحلية والصناعية.

- استدامة عالية وقابلية لإعادة التدويرالألومنيوم قابل لإعادة التدوير بنسبة 100%. يستهلك إنتاج الألومنيوم المعاد تدويره حوالي 5% فقط من الطاقة المطلوبة لإنتاج الألومنيوم الأولي، مما يقلل انبعاثات الكربون بنسبة تصل إلى 95% ويتماشى مع مبادرات إزالة الكربون العالمية.

- الأداء الوظيفي الشاملتبلغ الموصلية الحرارية للألمنيوم حوالي خمسة أضعاف موصلية الفولاذ، مما يجعله مثالياً لمشتتات الحرارة. كما أن موصليته الكهربائية الممتازة ووزنه الخفيف يجعلانه مناسباً لقضبان التوصيل ودعامات التوصيل، في حين أن خصائصه غير المغناطيسية وغير القابلة للاحتراق تلبي متطلبات التطبيقات الطبية والمباني المقاومة للحريق.

3.0ما هي المزايا التنافسية الفريدة التي توفرها عملية البثق؟

إذا كانت سبائك الألومنيوم هي "المادة الأساسية الممتازة"، فإن عملية البثق هي "أداة التشكيل الدقيق". من خلال دمج الحرارة والضغط في عملية تشكيل واحدة، توفر عملية البثق مزايا يصعب تحقيقها بالطرق التقليدية:

- حرية تصميم استثنائية: يمكن بثق المقاطع العرضية المعقدة - بما في ذلك المقاطع متعددة الفتحات والحجرات المجوفة والأشكال الهندسية غير المنتظمة - في خطوة واحدة دون لحام ثانوي، مما يؤدي إلى القضاء على الوصلات الضعيفة وتحسين الكفاءة والدقة الأبعاد بشكل كبير.

- اتساق عالي الأبعادتتحكم معدات البثق الحديثة في دقة أبعاد المنتج القياسية ضمن نطاق ±0.1 مم، بينما تصل دقة المنتجات عالية الدقة إلى ±0.05 مم. ويضمن التشكيل المستمر أبعادًا وأداءً موحدين بين جميع الدفعات، متجنبًا بذلك التباين الشائع في عمليات الصب.

- سهولة التصنيع والتجميعالألومنيوم سهل القطع والحفر والثني. يمكن دمج ميزات التجميع مثل فتحات T وقنوات البراغي أثناء عملية البثق، مما يلغي الحاجة إلى الحفر أو اللحام الثانوي ويحسن كفاءة التجميع بأكثر من 30%.

- توافق ممتاز مع معالجة الأسطحتدعم عمليات البثق بسهولة عمليات الأنودة والطلاء بالمسحوق والطلاء الكهربائي، مما يوفر مقاومة للتآكل ومقاومة للتلف وتشطيبات جمالية مصممة خصيصًا لتطبيقات مختلفة.

4.0ما هي المبادئ والخطوات الأساسية لعملية بثق الألومنيوم؟

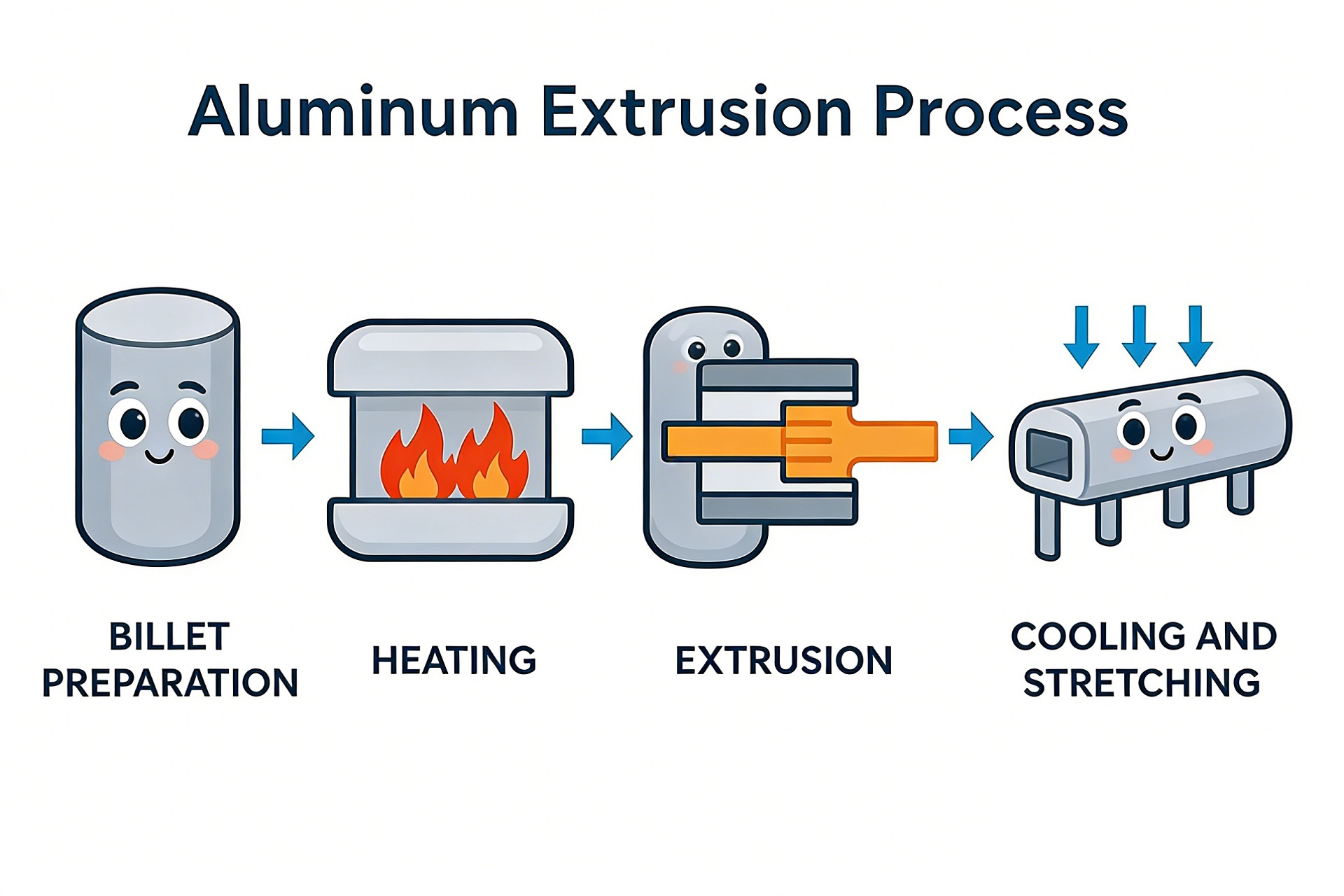

يمكن تلخيص عملية بثق الألومنيوم على أنها "تليين حراري + تشكيل بالقالب + تشكيل مستمر". من البليت إلى المنتج النهائي، تعمل خطوات متعددة يتم التحكم فيها بدقة معًا لضمان جودة متسقة.

4.1ما هو المبدأ الأساسي لبثق الألومنيوم؟

تتضمن عملية بثق الألومنيوم تسخين سبائك الألومنيوم إلى حالة لدنة حرارية عند درجة حرارة تتراوح بين 450 و500 درجة مئوية تقريبًا. تحت ضغط عالٍ (عادةً ما بين 100 و300 ميجا باسكال) يتم توليده بواسطة مكبس بثق، يُدفع المعدن عبر قالب مصمم خصيصًا لتشكيل مقاطع أو أنابيب أو قضبان ذات مقطع عرضي محدد. تشبه هذه العملية عصر معجون الأسنان: حيث تعمل السبيكة كمادة خام، والقالب كمخرج، مع العلم أن التحكم الدقيق في درجة الحرارة والضغط والسرعة أمر بالغ الأهمية لتجنب العيوب. وبناءً على المتطلبات الهيكلية، يُصنف البثق بشكل أساسي إلى نوعين:

- البثق المباشرتُشكّل هذه العملية أكثر من 80% من إنتاج السوق، حيث يتم دفع القطعة المعدنية مباشرةً نحو القالب بواسطة المكبس. تتميز هذه العملية بسهولة الإعداد وكفاءتها العالية، وهي مناسبة للقضبان الصلبة والمقاطع القياسية والأنابيب البسيطة.

- البثق المجوفيتم تقسيم المعدن بواسطة جسر القالب ثم إعادة وصله في غرفة اللحام قبل خروجه على شكل مقطع مجوف. تُمكّن هذه العملية الأكثر تعقيدًا من دمج المقاطع المجوفة المستخدمة في هياكل الجدران الستائرية ومكونات هياكل السيارات.

4.2ما هي خطوات الإنتاج الرئيسية من البليت إلى المنتج النهائي بالبثق؟

يتكون خط إنتاج الألمنيوم بالبثق الكامل من سبع مراحل أساسية، تخضع كل منها لمعايير فنية صارمة:

- تحضير المواد الخامتُضبط نسب عناصر السبائك لتلبية متطلبات الأداء، ثم تُصهر وتُصب في قوالب. تعمل عملية التلدين المتجانس على إزالة الانفصال، بينما يزيل الفحص بالموجات فوق الصوتية القوالب التي تحتوي على مسامية أو شقوق لضمان سلامة المادة.

- تصميم وتصنيع القوالبتُصمَّم القوالب باستخدام برامج التصميم بمساعدة الحاسوب (CAD) بناءً على رسومات المقطع العرضي، وتُحسَّن باستخدام برامج المحاكاة للتحكم في تدفق المعدن. يُستخدم عادةً فولاذ الأدوات H13، مع ضبط دقة القوالب ضمن نطاق ±0.03 مم. تُطبَّق طبقات النتردة أو الترسيب الفيزيائي للبخار (PVD) لإطالة عمر القوالب.

- التدفئةيتم تسخين القوالب إلى 450-500 درجة مئوية حسب تركيبة السبيكة، بينما يتم تسخين القوالب مسبقًا إلى 250-350 درجة مئوية لضمان تدفق المعدن بسلاسة، واللدونة المناسبة، وتقليل تآكل القالب أو خدش السطح.

- تشكيل بالبثقتُوضع القوالب المسخّنة في الحاوية، ويقوم المكبس بالضغط عليها بسرعات تتراوح بين 5 و15 مترًا في الدقيقة لبثق الشكل المطلوب باستمرار عبر القالب. تسمح المقاطع البسيطة بسرعات أعلى، بينما تتطلب الأشكال الهندسية المعقدة سرعات أقل واستخدام مواد تشحيم أساسها الجرافيت لتقليل الاحتكاك.

- التبريد والتمليستُبرّد عمليات البثق الساخن (300-400 درجة مئوية) بسرعة باستخدام الهواء أو الماء لتثبيت الأبعاد. وتُصحّح عملية التقويم الهيدروليكي الانحناء أو الالتواء لتلبية متطلبات الاستقامة والتفاوتات.

- القطع والتصنيع الثانويتُقطع القطاعات إلى أطوال يحددها العميل (عادةً من 3 إلى 6 أمتار) باستخدام مناشير قطع ألومنيوم مخصصة مزودة بأنظمة تبريد لمنع الأكسدة أو التشوه. قد تخضع مكونات الإطار والدعامات لعمليات ثني للحصول على منحنيات أو زوايا، مع تحكم دقيق لمنع التشقق أو الارتداد.

- المعالجة السطحية والفحص النهائيبحسب متطلبات التطبيق، تُستخدم عملية الأنودة أو الطلاء المسحوقي لتحسين مقاومة التآكل والمظهر. تُجرى فحوصات الأبعاد باستخدام الفرجار وآلات القياس ثلاثية الأبعاد، وتُقاس الخصائص الميكانيكية، ويكشف الفحص بالموجات فوق الصوتية عن العيوب الداخلية. تُغلّف المنتجات المؤهلة بغلاف بلاستيكي لحمايتها أثناء النقل.

4.3كيفية التحكم في المعايير الفنية الأساسية لعملية بثق الألمنيوم؟

تؤثر المعايير الفنية بشكل مباشر على جودة المنتج وكفاءة الإنتاج. لذا، يُعدّ إتقان منطق التحكم في المعايير الرئيسية أمراً ضرورياً لتحقيق جودة عالية في عملية بثق الألمنيوم.

4.4كيف تعمل نسبة البثق على تحقيق التوازن بين قوة المنتج وصعوبة المعالجة؟

نسبة البثق هي نسبة مساحة المقطع العرضي للكتلة إلى مساحة المقطع العرضي للمنتج النهائي، ويتم حسابها على النحو التالي: نسبة البثق (K) = مساحة الكتلة (A₀) / مساحة المقطع النهائي (A₁).

| نطاق نسبة البثق | الخصائص والتأثيرات |

| K < 20 | يؤدي عدم كفاية تشكيل المعدن إلى حبيبات خشنة، وقوة منخفضة، وزيادة خطر عدم تجانس البنية المجهرية. |

| K > 80 | يزداد ضغط البثق بشكل حاد، مما يؤدي إلى تسريع تآكل القالب وزيادة احتمالية حدوث خدوش وتشققات على السطح. |

| 30–60 (الأمثل لـ 6063/6061) | يوفر تشوهًا كافيًا، وخصائص ميكانيكية ممتازة، وتوازنًا بين الإنتاجية وعمر القالب. |

4.5كيف يؤثر عامل الشكل وقطر الدائرة المحيطة على تصميم العملية؟

4.6تصنيف عامل الشكل ومتطلبات العملية

عامل الشكليُعرَّف بأنه نسبة محيط المقطع العرضي إلى مساحته، ويشير إلى مدى تعقيد المقطع. القيم الأعلى تدل على صعوبة أكبر في تدفق المعدن.

| نطاق عامل الشكل | نوع الملف الشخصي | متطلبات العملية |

| أقل من 100 | مقاطع بسيطة (دائرية، مستطيلة) | صعوبة بثق منخفضة، مناسبة للسرعات العالية ونسب البثق العالية. |

| > 200 | المقاطع المعقدة (متعددة الفتحات، ذات الجدران الرقيقة، غير منتظمة) | يتطلب ذلك سرعة بثق منخفضة وتوازن تدفق القالب الأمثل لمنع الالتواء وعدم انتظام سمك الجدار. |

4.7قطر الدائرة المحيطة واختيار الضغط

قطر الدائرة المحيطة: الدائرة الدنيا التي تحيط بالمقطع العرضي للملف الشخصي، والتي تحدد حجم القالب واختيار المكبس.

| نوع مكبس البثق | قطر الحاوية | الملفات الشخصية المناسبة |

| صغير | ≤150 مم | مكونات صغيرة بأقطار أقل من 150 مم. |

| واسطة | 150-250 مم | إطارات النوافذ والأبواب، وزخارف السيارات. |

| كبير | >250 مم | أعمدة الجدران الستائرية، والمكونات الهيكلية للجسور. |

4.8ما هي نقاط التحكم الرئيسية لدرجة الحرارة وسرعة البثق؟

يجب مطابقة درجة الحرارة والسرعة بدقة مع نوع السبيكة. وفيما يلي المعايير المرجعية النموذجية:

| درجة السبيكة | درجة حرارة البليت | درجة حرارة الحاوية | درجة حرارة | يُوصى به | المنتجات المشمولة |

| 6063 | 480-500 درجة مئوية | 500–520 درجة مئوية | 300-350 درجة مئوية | 5-10 م/دقيقة | أقسام متوسطة التعقيد |

| 6061 | 460–480 درجة مئوية | 480-500 درجة مئوية | 280–320 درجة مئوية | 3-8 م/دقيقة | مكونات هيكلية عالية القوة |

| 7005 | 450–470 درجة مئوية | 470–490 درجة مئوية | 250-300 درجة مئوية | 3-5 م/دقيقة | هياكل فائقة القوة |

مبادئ الرقابةتؤدي درجات الحرارة المرتفعة إلى زيادة حجم الحبيبات وانخفاض الأداء، بينما تؤدي درجات الحرارة المنخفضة إلى زيادة مقاومة البثق. يجب التحكم في تقلبات السرعة ضمن نطاق ±5% لضمان تدفق مستقر للمعدن.

4.9كيفية اختيار درجات سبائك الألومنيوم وعمليات المعالجة الحرارية؟

تُناسب درجات السبائك المختلفة وظروف المعالجة الحرارية تطبيقاتٍ مُحددة. ويُعدّ الاختيار الدقيق أمراً بالغ الأهمية لتلبية متطلبات الأداء.

5.0ما هو دليل اختيار درجات سبائك الألومنيوم الشائعة؟

5.1سبائك الألومنيوم من سلسلة 6000 (الأكثر استخدامًا على نطاق واسع)

| درجة السبيكة | الخصائص الرئيسية | التطبيقات المناسبة |

| 6060 | قابلية بثق ممتازة، سطح أملس، قوة متوسطة | زخارف تزيينية، وهياكل أثاث |

| 6063 | مقاومة جيدة للتآكل، وقوة خضوع تتراوح بين 140 و200 ميجا باسكال بعد المعالجة الحرارية | الأبواب والنوافذ وإطارات الجدران الستائرية |

| 6061 | قوة عالية، قوة خضوع تتجاوز 240 ميجا باسكال | السقالات، المكونات الهيكلية للسيارات |

| 6082 | قوة أعلى قليلاً من 6061 | الآلات الثقيلة، والمكونات البحرية |

5.2سبائك الألومنيوم من سلسلة 7000 (قوة فائقة)

| درجة السبيكة | الخصائص الرئيسية | التطبيقات المناسبة |

| 7005 | قوة خضوع تصل إلى 310 ميجا باسكال، وقابلية تشكيل جيدة نسبيًا | صناعة الطيران، الأجزاء الهيكلية للسكك الحديدية عالية السرعة |

| 7075 | أعلى قوة، قوة خضوع تتجاوز 500 ميجا باسكال، قابلية ضعيفة للبثق | معدات دفاعية وطبية متطورة |

5.3سبائك خاصة أخرى

| درجة السبيكة | الخصائص الرئيسية | التطبيقات المناسبة |

| 6101 | موصلية كهربائية ممتازة | قضبان التوصيل، دعامات موصلة |

| 5052 | مقاومة فائقة للتآكل الناتج عن مياه البحر | مكونات زخرفية ساحلية، معدات بحرية |

6.0ما هي سيناريوهات التطبيق لظروف المعالجة الحرارية المختلفة؟

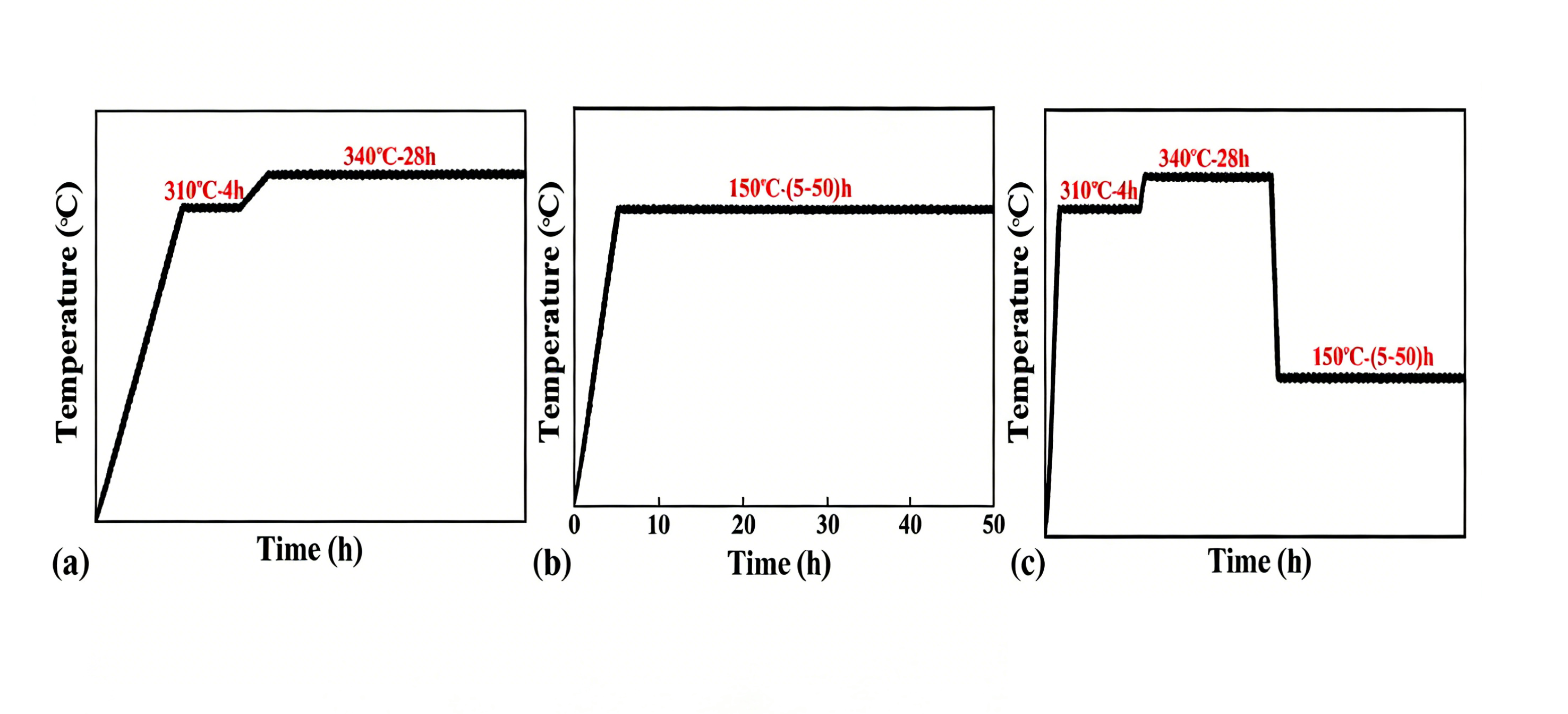

تُعدّ المعالجة الحرارية خطوةً أساسيةً لتعزيز قوة سبائك الألومنيوم. وتشمل الظروف والتطبيقات الشائعة ما يلي:

| شروط المعالجة الحرارية | الخصائص الرئيسية | التطبيقات المناسبة |

| T4 (المعالجة الحرارية بالمحلول + التقادم الطبيعي) | مرونة عالية، استطالة تتجاوز 20% | المنتجات التي تتطلب ثنيًا أو ختمًا ثانويًا |

| T5 (الشيخوخة الاصطناعية المباشرة) | عملية بسيطة، تكلفة منخفضة | أنظمة النوافذ، والبروفيلات الزخرفية بدون تشكيل ثانوي |

| T6 (المعالجة الحرارية بالمحلول + التقادم الاصطناعي) | أعلى تأثير تقوية، أقصى قوة | السقالات، وهياكل السيارات، والتطبيقات ذات الأحمال العالية |

| T73 (الشيخوخة المفرطة) | مقاومة محسّنة للتآكل بشكل ملحوظ | بيئات ساحلية، كيميائية، شديدة التآكل |

7.0كيف يمكن منع عيوب بثق الألمنيوم الشائعة؟

قد تنشأ العيوب من جودة المواد، أو حالة القالب، أو معايير العملية. ويمكن لاتباع نهج "الوقاية أولاً، ثم التصحيح" أن يقلل بشكل كبير من معدلات العيوب.

8.0ما هي أنواع عيوب بثق الألمنيوم الشائعة؟

تندرج العيوب عموماً ضمن ثلاث فئات:

- عيوب السطح: الخدوش، والانبعاجات، والفقاعات، والتقشير، وتغير اللون، مما يؤثر على المظهر ومقاومة التآكل.

- العيوب الداخلية: تجاويف الانكماش، والمسامية، والانفصال الطبقي، وعدم تجانس البنية المجهرية، مما يقلل من القوة وأداء الختم.

- عيوب في الأبعاد والشكل: الالتواء، والانحناء، والانحراف في الأبعاد، وعدم انتظام سمك الجدار، مما يؤثر على عملية التجميع اللاحقة.

9.0ما هي أسباب هذه العيوب وما هي التدابير الوقائية لها؟

9.1الوقاية من عيوب السطح

- الأسباب: أسطح البليت الملوثة، تآكل القالب، سرعة البثق المفرطة، عدم كفاية التشحيم.

- مقاسات: فحص دقيق لسطح البليت؛ تلميع منتظم للقالب وتقوية السطح؛ درجة حرارة وسرعة بثق مضبوطة؛ تطبيق موحد لمواد التشحيم القائمة على الجرافيت.

9.2الوقاية من العيوب الداخلية

- الأسباب: ارتفاع نسبة الهيدروجين في القوالب، تصميم تدفق القالب غير المناسب، عدم كفاية لحام المعادن في المقاطع المجوفة.

- مقاسات: التلدين المتجانس للقضاء على الانفصال؛ الفحص بالموجات فوق الصوتية لإزالة القوالب المعيبة؛ تحسين تصميم منافذ القوالب وغرفة اللحام.

9.3منع عيوب المعالجة الثانوية (القطع والثني)

- الأسباب: شفرات المنشار البالية أو سرعة القطع المفرطة مما يؤدي إلى ظهور نتوءات وتكسر الحواف؛ ضغط الانحناء غير المناسب أو عدم تطابق القالب بشكل جيد مما يتسبب في حدوث تشققات أو ارتداد مفرط.

- مقاساتتشمل الإجراءات الوقائية: الاستبدال الدوري لشفرات القطع؛ ضبط سرعة القطع والتبريد بناءً على سُمك الجدار؛ اختيار قوالب الثني المناسبة لشكل المقطع؛ إجراء تجارب ثني لتحديد الضغط والزاوية الأمثلين. بالنسبة للسبائك عالية المقاومة، يُمكن للتسخين المسبق قبل الثني أن يُقلل بشكل فعال من خطر التشقق.

10.0ما هي سيناريوهات التطبيق الأساسية لمنتجات بثق الألمنيوم؟

بفضل مزايا مثل خفة الوزن، والقوة العالية، وقابلية التشغيل الممتازة، فقد اخترقت منتجات بثق الألومنيوم قطاعات صناعية متعددة وأصبحت مكونات هيكلية ووظيفية لا غنى عنها.

10.1ما هي أبرز مميزات التطبيق في قطاع البناء؟

يُعد قطاع البناء أكبر سوق لتطبيقات منتجات الألمنيوم المبثوقة، حيث يمثل أكثر من 401 تريليون طن من إجمالي الاستخدام، ويشمل ذلك بشكل أساسي ما يلي:

- الأبواب والنوافذ والجدران الستائريةتُستخدم قطاعات 6063-T5/T6 في صناعة الإطارات والأعمدة، مما يوفر أداءً خفيف الوزن ومقاومة للتآكل مع تحسين كفاءة الطاقة في المباني وجمالياتها.

- المكونات الهيكلية والزخرفيةتجمع السقالات، ودرابزين السلالم، والمظلات الشمسية بين القوة الهيكلية والجاذبية البصرية وتتطلب الحد الأدنى من الصيانة.

- المباني الجاهزة: تعمل الإطارات الخاصة بألواح الواجهات مسبقة الصب وأنظمة تركيب الخلايا الكهروضوئية على تحسين كفاءة البناء وتتوافق مع مفاهيم البناء الأخضر.

10.2ما هي الحلول خفيفة الوزن المتاحة في قطاع النقل؟

يُعدّ تقليل الوزن مطلباً بالغ الأهمية في مجال النقل، مما يجعل عملية بثق الألمنيوم حلاً أساسياً لتخفيف الوزن بحصة تطبيقية تبلغ حوالي 25%:

- صناعة السيارات: تعمل دعامات الحماية من الصدمات ومكونات الهيكل وأنظمة إدارة الحرارة على تقليل وزن السيارة بمقدار 10%–20%، مما يساهم في خفض استهلاك الوقود بمقدار 5%–10%.

- النقل بالسكك الحديديةتعمل المكونات الهيكلية للقطارات فائقة السرعة ومركبات المترو على تحسين سرعة التشغيل وراحة الركاب من خلال التصميم خفيف الوزن.

- الفضاء الجوي: يتم استخدام مقاطع سلسلة 7000 فائقة القوة في مكونات جسم الطائرة والجناح لتقليل وزن الإقلاع وزيادة مدى الطيران.

10.3كيف تتوسع استخدامات منتجات الألمنيوم المبثوقة في التطبيقات الصناعية والمنزلية؟

- التطبيقات الصناعية(حصة تقارب 20%): قضبان توجيه أدوات الآلات، وحاويات المعدات، ومشتتات الحرارة الإلكترونية، ودعامات خطوط أنابيب المواد الكيميائية المصممة خصيصًا لتلبية متطلبات صناعية متنوعة. تتطلب منتجات مثل إطارات معدات الأتمتة ودعامات السيور الناقلة عادةً قطعًا دقيقًا باستخدام آلات قطع مقاطع الألمنيوم، وتشكيلًا معقدًا باستخدام آلات ثني مقاطع الألمنيوم لتلبية معايير التجميع الصارمة.

- تطبيقات منزلية وداخلية(حوالي 10% حصة): توفر هياكل الأثاث وقضبان الستائر وأنظمة التخزين في المطبخ أو الحمام مقاومة للرطوبة ومتانة للتآكل وسهولة في التركيب، مما يعزز جودة الحياة بشكل عام.

11.0الأسئلة الشائعة

- سؤالما هي سبائك الألومنيوم الأنسب لعملية البثق؟أتتميز سبائك الألومنيوم من سلسلة 6000 (6063، 6061، 6082) بأفضل قابلية للتشكيل بالبثق. أما سبائك سلسلة 7000 فتتميز بقوة أعلى، ولكنها أصعب في التشكيل بالبثق، وعادةً ما تُستخدم في التطبيقات الإنشائية عالية الجودة.

- سؤالما هو الحد الأدنى لسمك الجدار الذي يمكن تحقيقه في عمليات بثق الألمنيوم؟أتتطلب المقاطع القياسية عمومًا سماكة جدار ≥ 1.0-1.2 مم. أما المقاطع المعقدة ذات الجدران الرقيقة أو عالية الدقة، فعادةً ما يتم التحكم فيها عند ≥ 1.5 مم، وذلك اعتمادًا على اختيار السبيكة ونسبة البثق وتصميم القالب.

- سؤالكيف يمكن تحديد المقطع العرضي على أنه "بثق عالي الصعوبة"؟أ: عوامل الشكل العالية، والتجاويف المتعددة، والجدران الرقيقة، والهندسة غير المتماثلة، أو أقطار الدوائر المحيطة الكبيرة تزيد بشكل كبير من صعوبة عملية البثق.

- سؤالما هي التفاوتات الأبعادية التي يمكن أن تحققها منتجات بثق الألومنيوم عادةً؟أ: يمكن التحكم في الأشكال القياسية في حدود ±0.1 مم، بينما يمكن أن تصل الأشكال عالية الدقة إلى ±0.05 مم باستخدام معدات مستقرة وقوالب مصممة جيدًا.

- سؤالهل قوة لحام المقاطع المجوفة موثوقة؟أ: مع قنوات تدفق القوالب وغرف اللحام المصممة بشكل صحيح، يمكن أن تقترب قوة اللحام من قوة المادة الأساسية وتلبي معظم متطلبات التطبيقات الهيكلية.

- سؤالهل منتجات بثق الألومنيوم مناسبة للمعالجة الثانوية؟أنعم. سبائك الألومنيوم سهلة القطع والحفر والثني. يمكن دمج فتحات التجميع والميزات أثناء عملية البثق لتقليل عمليات التشغيل اللاحقة.

- سؤالما هي أكثر عيوب الجودة شيوعاً في عملية بثق الألمنيوم؟أتشمل العيوب النموذجية الخدوش السطحية والفقاعات والمسامية الداخلية وسماكة الجدار غير المتساوية والتشوه الالتوائي، ومعظمها يتعلق بجودة البليت وتصميم القالب ومعايير العملية.

مرجع

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/