- 1.0ما هو سبائك الألومنيوم 6061؟

- 2.0التطبيقات الشائعة لسبائك الألومنيوم 6061

- 3.0مقارنة قوة الألومنيوم 6061 مع سبائك الألومنيوم الأخرى

- 4.0كيفية معالجة سبائك الألومنيوم 6061

- 5.0كيفية لحام سبائك الألومنيوم 6061 بشكل صحيح

- 6.0هل الألومنيوم 6061 مناسب للتطبيقات الهيكلية أو الحاملة للأحمال؟

- 7.0هل يوفر الألومنيوم 6061 مقاومة جيدة للتآكل؟

- 8.0هل يمكن أن يتم أنودة الألومنيوم 6061؟

- 9.0لماذا تختار سبائك الألومنيوم 6061 بدلاً من 5052 أو 7075؟

- 10.0المعالجة الحرارية للألمنيوم 6061 (T6، T651)

6061 الألومنيوم سبيكة الألومنيوم هذه هي إحدى أبرز السبائك القابلة للمعالجة حرارياً في سلسلة 6000. وقد صنفتها جمعية الألومنيوم (AA) برقم UNS A96061، وتُصنّف على أنها "سبائك متعددة الاستخدامات واقتصادية الاستخدام". بفضل عنصري السبائك الرئيسيين، المغنيسيوم (Mg) والسيليكون (Si)، تُحسّن هذه السبائك من متانة المعدن بشكل ملحوظ من خلال المعالجة الحرارية، مع مقاومة ممتازة للتآكل، وقابلية للتشغيل الآلي، وقابلية اللحام، وقابلية التشكيل.

ونتيجة لذلك، فهو يعد أحد أكثر سبائك الألومنيوم استخدامًا على نطاق واسع في التطبيقات الصناعية، وغالبًا ما يُنظر إليه على أنه "متعدد الاستخدامات" حقًا.

1.0ما هو سبائك الألومنيوم 6061؟

الألومنيوم 6061 سبيكةٌ قابلةٌ للمعالجة الحرارية من الألومنيوم والمغنيسيوم والسيليكون (درجةٌ أساسيةٌ في سلسلة 6xxx). يستخدم المغنيسيوم (Mg) والسيليكون (Si) كعنصرين رئيسيين في السبائك، مع إضافاتٍ طفيفةٍ من النحاس (Cu) والكروم (Cr). أما النسبة المتبقية فهي الألومنيوم (Al).

1.1لماذا يُفضّل 6061 على نطاق واسع؟

- خصائص ميكانيكية متوازنة: قوة متوسطة (قوة شد نموذجية تتراوح بين ٢٠٠ و٣١٠ ميجا باسكال) مع متانة جيدة. يمكن زيادة القوة بشكل ملحوظ من خلال المعالجة الحرارية T6 لتلبية المتطلبات الهيكلية العامة.

- قابلية تشغيل ممتازة: مناسب للقطع والحفر والثني واللحام (TIG وMIG). يعمل بكفاءة مع معدات قطع الألومنيوم ويدعم عمليات التشكيل المعقدة.

- مقاومة قوية للتآكل: تشكل طبقة أكسيد طبيعية كثيفة وتدعم الأكسدة أو الطلاء، مما يجعلها مناسبة للبيئات الخارجية أو الرطبة.

- نسبة عالية من حيث التكلفة والأداء: المواد الخام متاحة بسهولة، وتكنولوجيا المعالجة الناضجة، والتكلفة المنخفضة مقارنة بالسبائك عالية القوة مثل 7075.

- خصائص خفيفة الوزن: كثافة تبلغ حوالي 2.7 جم/سم³ (ثلث كثافة الفولاذ)، مثالية للتصميم خفيف الوزن في مجال الطيران والسيارات والبناء.

تشمل التطبيقات مكونات الآلات، والألواح المعمارية، وأجزاء السيارات، وتجهيزات الفضاء، وإطارات المعدات الإلكترونية.

1.2الخصائص الميكانيكية لسبائك الألومنيوم 6061

| ملكية | وحدة | O Temper (مُلَدَّد) | T4 Temper (محلول + شيخوخة طبيعية) | T6 Temper (محلول + شيخوخة اصطناعية) | ملحوظات |

| قوة الشد (σb) | ميجا باسكال | ≥110 | ≥240 | ≥290 | T6 هي الحالة الأكثر استخدامًا للقوة العالية |

| قوة الخضوع (σ0.2) | ميجا باسكال | ≥35 | ≥140 | ≥240 | قوة الخضوع تحدد القدرة على تحمل الحمل |

| الاستطالة (δ5) | % | ≥25 | ≥12 | ≥8 | تشير القيم الأعلى إلى ليونة وقابلية تشغيل أفضل |

| صلابة برينيل (HB) | - | ≤30 | ≤65 | ≤95 | الصلابة ترتبط بصعوبة القطع |

| الكثافة (ρ) | جم/سم³ | 2.70 | 2.70 | 2.70 | تظل الكثافة ثابتة في جميع الأحوال الجوية |

| معامل المرونة (E) | المعدل التراكمي | 69 | 69 | 69 | مؤشر الصلابة الرئيسي للتصميم الهيكلي |

1.3ملخص الميزات الرئيسية

- استجابة كبيرة للمعالجة الحرارية: قوة T6 أكثر من ضعف قوة المعالجة الحرارية O، وهي مناسبة للمكونات الهيكلية.

- توازن القوة والليونة: حتى في T6، الاستطالة ≥8%، ودعم تطبيقات الانحناء والختم.

- أداء مستقر: تظل الكثافة والمعامل ثابتين عبر درجات الحرارة المختلفة، مما يبسط التصميم الهندسي.

- مناسب للتصنيع: صلابة معتدلة (HB ≤95 في T6) تدعم القطع والحفر الدقيق باستخدام معدات القطع المصنوعة من الألومنيوم.

1.4التركيب الكيميائي لسبائك الألومنيوم 6061

| فئة | عنصر | نطاق المحتوى | ملحوظات |

| عناصر السبائك الرئيسية | ملغ | 0.80–1.20 | يشكل مرحلة تقوية Mg₂Si |

| سي | 0.40–0.80 | عنصر أساسي لتقوية المعالجة الحرارية | |

| النحاس | 0.15–0.40 | يعزز القوة ومقاومة التآكل | |

| كر | 0.04–0.35 | تحسين جودة الحبوب وتحسين مقاومة الإجهاد والتآكل | |

| الشوائب (الحد الأقصى) | الحديد | ≤0.70 | قد يؤدي الإفراط إلى تقليل جودة السطح وقابلية التصنيع |

| من | ≤0.15 | يتم التحكم بها لتجنب مشاكل التآكل | |

| الزنك | ≤0.25 | الشوائب المتبقية؛ تبقى منخفضة | |

| تي | ≤0.15 | يساعد على تحسين بنية الحبوب | |

| شوائب أخرى | واحد ≤0.05، الإجمالي ≤0.15 | يضمن نقاء السبائك | |

| العنصر الأساسي | ال | توازن | يوفر خصائص ميكانيكية أساسية |

1.5ملاحظات رئيسية

- تمكّن نسبة Mg+Si المُحسّنة من ترسيب Mg₂Si أثناء المعالجة الحرارية T6 لتحقيق قوة عالية.

- يمنع التحكم الصارم في الشوائب (خاصة Fe) تكوين المراحل الهشة ويضمن قابلية التصنيع الجيدة وقابلية اللحام.

- يوفر التركيب الكيميائي المتوازن الأساس لقوته ومقاومته للتآكل وأداء المعالجة.

2.0التطبيقات الشائعة لسبائك الألومنيوم 6061

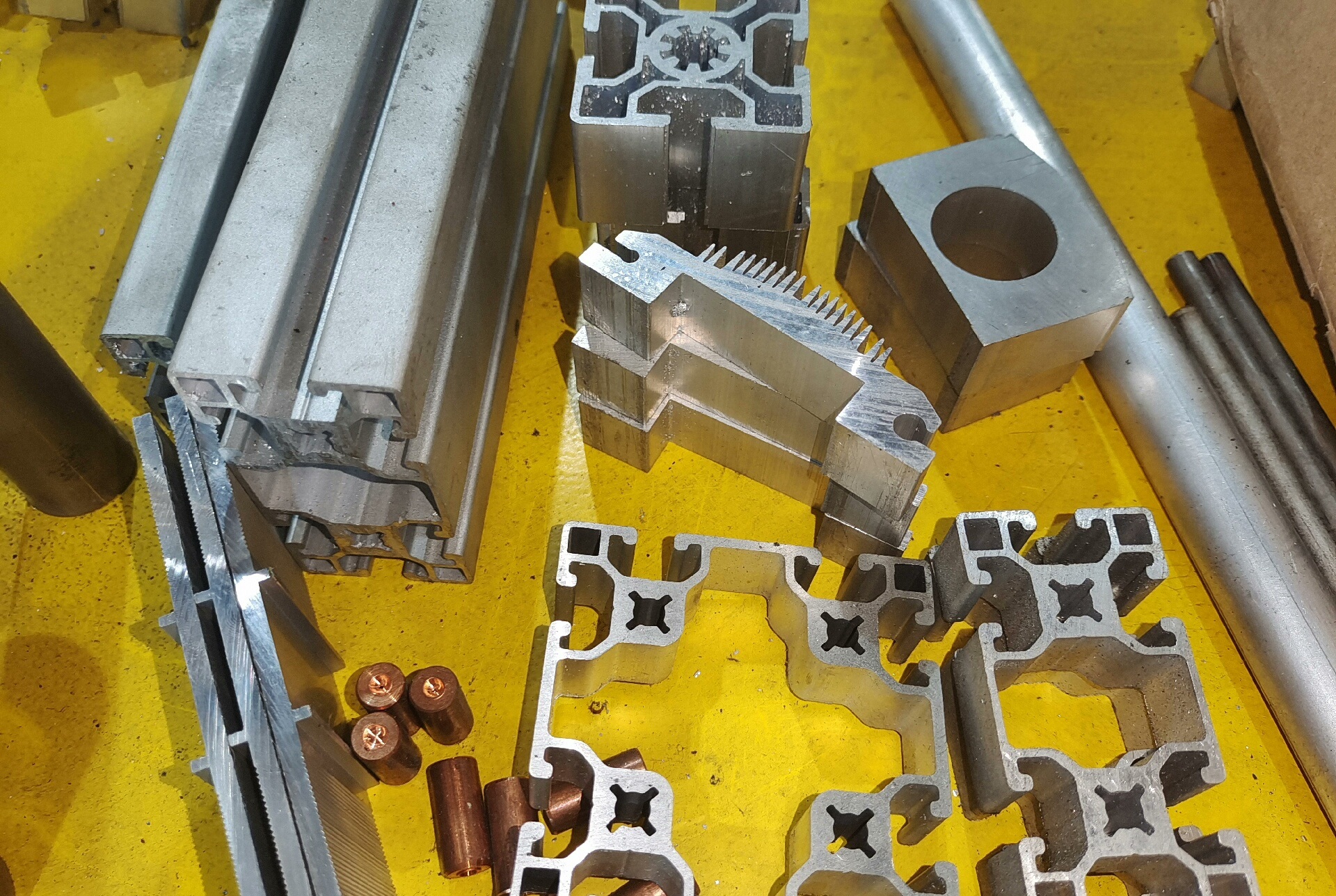

2.1تصنيع الآلات

- المكونات الميكانيكية العامة: التروس، الأعمدة، الأقواس، القواعد

- إطارات معدات الأتمتة وتجميعات الناقلات

- أجزاء آلية مخصصة يتم إنتاجها من خلال معدات القطع أو الانحناء؛ قواعد القالب

2.2مواد البناء والتشييد

- أنظمة الجدران الستارية، ومقاطع النوافذ والأبواب، والدرابزين، والدرابزين اليدوي

- إطارات وألواح زخرفية لغرفة الشمس (مناسبة للتلوين المؤكسد)

- المكونات الهيكلية للجسور والمرافق العامة (خفيفة الوزن + مقاومة للتآكل للاستخدام الخارجي)

2.3صناعة النقل

- أجزاء السيارات: هياكل الهيكل، العجلات، حوامل المحرك، المبردات

- مكونات الطيران: هياكل الأجنحة، وعناصر جسم الطائرة، ورفوف الأمتعة

- الأجزاء الداخلية للنقل بالسكك الحديدية؛ الأرضيات المضادة للانزلاق للسفن البحرية

2.4الأجهزة الإلكترونية والأجهزة المنزلية

- إطارات الأجهزة الإلكترونية: حافظات الكمبيوتر، حوامل الشاشة

- أغطية الأجهزة: إطارات مكيف الهواء، وإطارات الثلاجة

- مشعات الحرارة ومكونات التبريد (موصلية حرارية ممتازة وقابلية للتصنيع)

2.5مجالات أخرى

- الأجهزة الطبية: هياكل الكراسي المتحركة، ومكونات معدات إعادة التأهيل

- السلع الرياضية: هياكل الدراجات، الزلاجات، عصي المشي لمسافات طويلة

- أوعية الضغط وأنظمة الأنابيب (مناسبة لتطبيقات الضغط المتوسط / المنخفض)

2.6منطق التطبيق

تتميز جميع التطبيقات بسهولة تصنيعها، وخفة وزنها، ومقاومتها للتآكل. وهي مناسبة بشكل خاص للمعالجة عالية الدقة باستخدام آلات قطع الألومنيوم ومعدات اللحام، مما يجعلها من أكثر السبائك استخدامًا للأغراض العامة.

3.0مقارنة قوة الألومنيوم 6061 مع سبائك الألومنيوم الأخرى

| سبيكة | مسلسل | المزاج العام | نطاق قوة الشد | مستوى القوة | الميزات الرئيسية (مقارنةً بـ 6061) |

| 1100 | 1xxx | ح14 | 95–120 ميجا باسكال | منخفض جدًا | أقل قوة؛ يستخدم للأجزاء الزخرفية أو الموصلة؛ قابلية تشغيل ممتازة ولكن قدرة تحمل الحمل ضعيفة |

| 3003 | 3xxx | ح18 | 160–180 ميجا باسكال | قليل | أقوى قليلاً من الألومنيوم النقي؛ مقاومة جيدة للتآكل؛ غير قابلة للمعالجة بالحرارة؛ مثالية للأجزاء المختومة |

| 5052 | 5xxx | ح32 | 210–230 ميجا باسكال | منخفض إلى متوسط | قوة قريبة من 6061-O/T4؛ مقاومة فائقة للتآكل، وخاصة في البيئات البحرية؛ غير قابلة للمعالجة الحرارية |

| 6061 | 6xxx | ت6 | 290–310 ميجا باسكال | واسطة | قابلة للمعالجة بالحرارة؛ توازن بين القوة والقابلية للتصنيع والتكلفة |

| 6063 | 6xxx | ت6 | 240–260 ميجا باسكال | واسطة | قوة أقل قليلاً؛ قابلية تشكيل ولحام أفضل؛ مثالية للمقاطع المبثوقة مثل الأبواب والنوافذ |

| 7075 | 7xxx | ت6 | 480–510 ميجا باسكال | عالية جدًا | سبيكة عالية القوة؛ أقوى بحوالي 1.6 مرة من 6061-T6؛ سهولة تشغيل أقل، تكلفة أعلى، مقاومة معتدلة للتآكل |

| 2024 | 2xxx | ت3 | 420–480 ميجا باسكال | عالي | قوة أعلى من 6061؛ تُستخدم في تطبيقات الفضاء الجوي عالية الضغط؛ مقاومة أقل للتآكل (تتطلب الكسوة) |

3.1الاستنتاجات الرئيسية

- يعتبر الألومنيوم 6061 (وخاصة T6) سبيكة متوسطة القوة، أقوى بشكل ملحوظ من سبائك 1xxx، و3xxx، وسبائك 5xxx غير القابلة للمعالجة الحرارية.

- على الرغم من أن قوتها أقل من سبائك 7xxx و2xxx، إلا أنها توفر قابلية تصنيع أفضل بكثير (قطع، لحام، ثني) وكفاءة من حيث التكلفة، ويمكن معالجتها باستخدام معدات قطع الألومنيوم القياسية.

- بالمقارنة مع 6063، يوفر 6061 قوة أعلى وهو أكثر ملاءمة للمكونات الهيكلية، في حين تم تحسين 6063 للتشكيلات المبثوقة والعمارة.

3.2إرشادات التطبيق

- للمكونات الهيكلية العامة: 6061

- لأجزاء الطيران ذات الضغط العالي/الحمولة الثقيلة: 7075/2024

- للبيئات البحرية والحرجة للتآكل: 5052/5083

4.0كيفية معالجة سبائك الألومنيوم 6061

4.1إعداد المواد

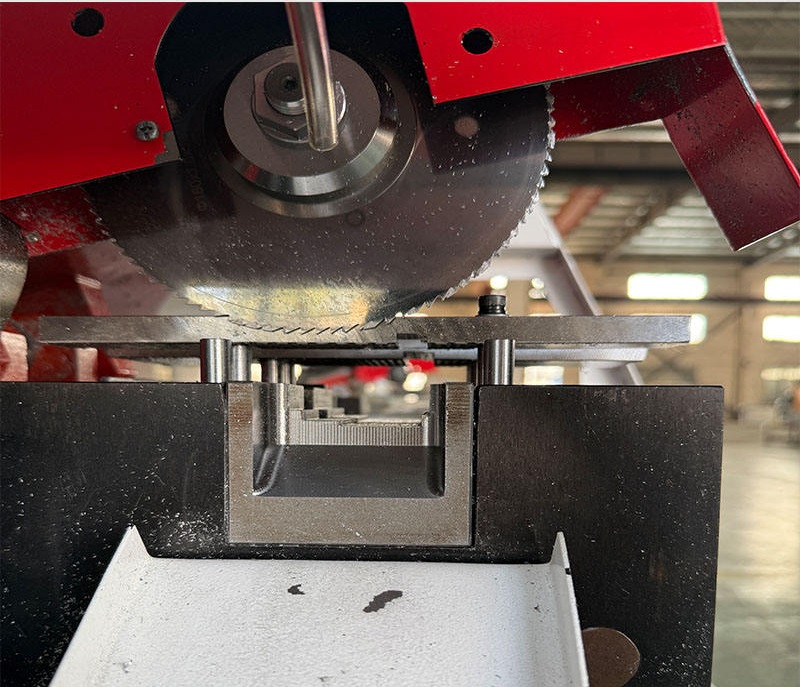

قبل التصنيع الدقيق، فإن دقة قطع المواد الخام تؤثر بشكل مباشر على التثبيت اللاحق والمحاذاة الموضعية.

4.2اختيار المعدات

لقطع أطوال دقيقة للقضبان والأنابيب والمقاطع المبثوقة، آلة قطع الألومنيوم CNC أمرٌ أساسي. مقارنةً بالمناشير التقليدية، تُقدّم أنظمة CNC المزايا التالية:

- المغزل عالي السرعة (3000-5000 دورة في الدقيقة)

- التغذية التي يتم التحكم فيها بواسطة محرك سيرفو، مع الحفاظ على تحمّلات الطول ضمن ±0.1 مم

- متوافق مع شفرات الكربيد فائقة الرقة (يقلل من فقدان الشقوق، ويوفر أسطح قطع نظيفة، وغالبًا ما يزيل طحن الوجه الثانوي)

4.3التبريد والتشحيم

- اعتماد أنظمة التشحيم الدقيقة (MQL) جنبًا إلى جنب مع زيوت القطع المخصصة للألمنيوم

- منع التصاق الرقائق بالشفرة أثناء عملية القطع

4.4استراتيجية تصنيع الآلات باستخدام الحاسب الآلي

يميل الألومنيوم 6061 إلى أن يكون "طريًا ولزجًا"، مما يجعله عرضة لتراكم الحواف (BUE). لذلك، تُركز استراتيجية التصنيع على سرعات قطع عالية، وحجم كبير من تفريغ الرقائق، وهندسة قطع حادة.

الأدوات

| المعلمة | تحديد |

| مادة الأداة | كربيد ذو حبيبات دقيقة (درجة YG) |

| الطلاءات | يُفضَّل: الأدوات غير المطلية (مصقولة للغاية/ذات لمسة نهائية لامعة) أو المطلية بـ DLC؛ تجنُّب: TiAlN (الطلاءات المحتوية على الألومنيوم) |

| عدد الفلوت | 2 أو 3 فلوت (للطحن، يوفر جيوبًا أكبر للرقائق) |

| زاوية الحلزون | ≥45 درجة (يعزز نعومة القطع وتدفق الرقائق) |

معلمات القطع

| المعلمة | النطاق/المتطلبات |

| سرعة القطع (Vc) | 150–400 متر/دقيقة (قابلة للتعديل بناءً على صلابة الماكينة؛ السرعات الأعلى مقبولة) |

| التغذية لكل سن (fz) | معدل تغذية مرتفع نسبيًا (يضمن القطع بدلاً من الاحتكاك؛ ويتجنب التصلب أثناء العمل) |

| عمق القطع (ap/ae) | التشطيب الخشن: يُسمح بالقطع الثقيلة؛ التشطيب: اترك مسافة 0.1–0.2 مم من المخزون لتمريرات الضوء عالية السرعة |

4.5التحديات والحلول الرئيسية

التحكم في التشوه

يحتفظ 6061 بضغط داخلي كبير، مما يؤدي إلى تشوه الأجزاء ذات الجدار الرقيق أو المكونات ذات نسبة إزالة المواد العالية.

- تسلسل العملية: التشغيل الخشن → تخفيف الإجهاد/الشيخوخة الطبيعية → التشغيل النهائي

- تثبيت العمل: استخدم فكوكًا ناعمة أو تجهيزات فراغية أثناء التشطيب (يقلل من التشوه المرن الناتج عن قوى التثبيت)

التصاق الرقائق والحافة المتراكمة

- متطلبات سائل التبريد: سائل تبريد مستحلب عالي الضغط وعالي التدفق (تركيز 8-10%)

- الوظائف: التبريد، مساعدة في إخراج الرقائق، تقليل إعادة القطع/ضغط الرقائق في الأخاديد

تشطيب السطح

الألومنيوم 6061 مناسب جدًا للأكسدة. العملية القياسية:

- عملية النفخ الرملي بعد التشغيل الآلي (إخفاء علامات الأدوات)

- معالجة الأكسدة:

- النوع الثاني: الأكسدة الطبيعية/الملونة

- النوع الثالث: الأكسدة الصلبة (تعزز مقاومة التآكل والجماليات)

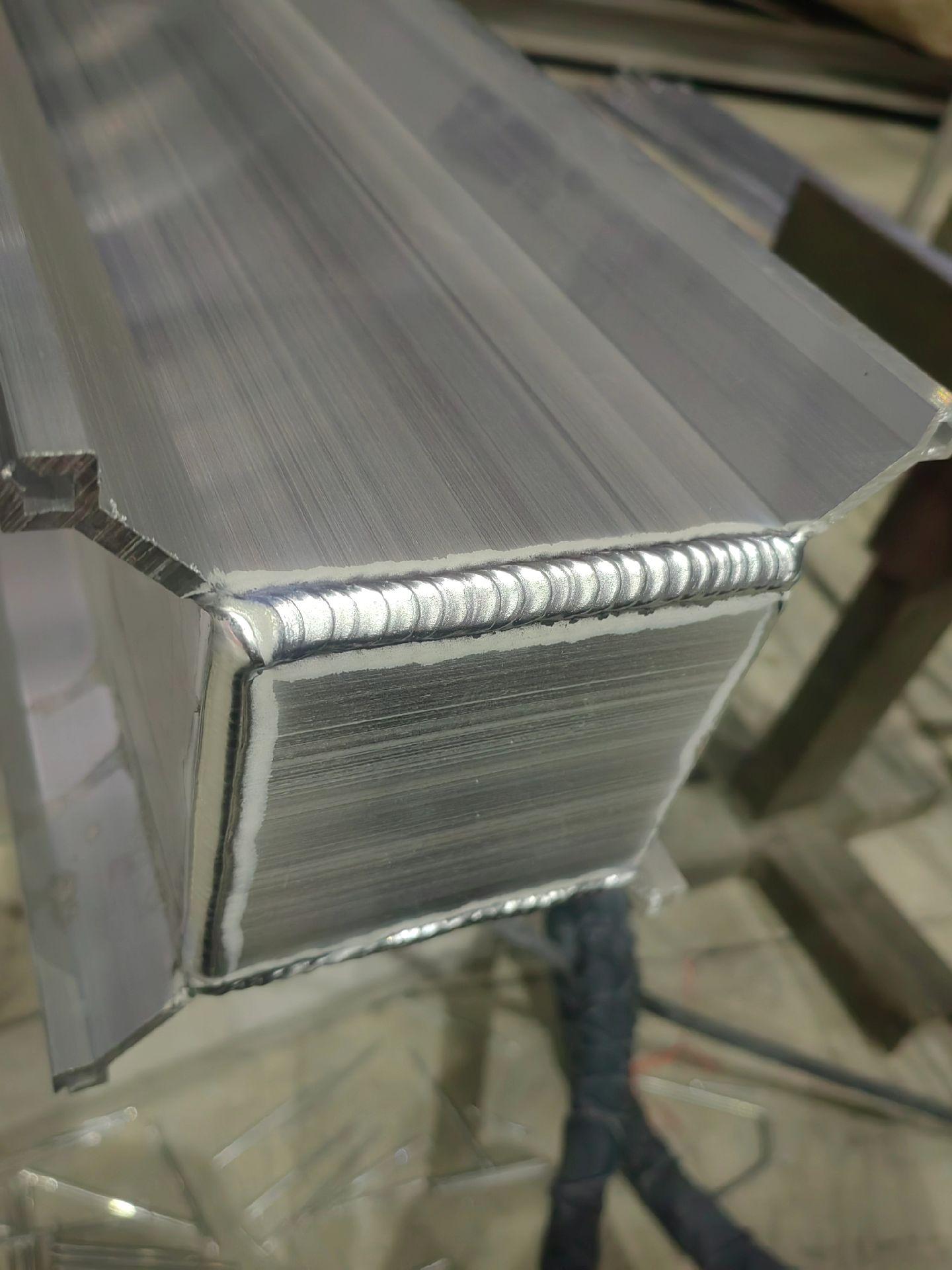

5.0كيفية لحام سبائك الألومنيوم 6061 بشكل صحيح

5.1التحضيرات الأساسية قبل اللحام

- تنظيف السطح: قم بإزالة طبقة الأكسيد (Al₂O₃) من منطقة المفصل باستخدام فرشاة سلكية من الفولاذ المقاوم للصدأ أو ورق كاشط، ثم امسح الزيت أو الملوثات باستخدام الأسيتون أو الكحول لمنع المسامية ونقص الاندماج.

- اختيار معدن الحشو: يفضل ER5356 (مقاومة أفضل للتشقق) أو ER4043 (سيولة أفضل) لتتناسب مع كيمياء Mg-Si لـ 6061.

- متطلبات التسخين المسبق: قم بالتسخين المسبق إلى 80–120 درجة مئوية لسمك اللوحة الذي يزيد عن 6 مم؛ عادةً لا تتطلب الأقسام الرقيقة (≤6 مم) أي تسخين مسبق لتجنب التشوه الحراري.

- اختيار المعدات: يوصى باستخدام TIG (GTAW) أو MIG (GMAW)؛ ويجب تجنب اللحام بالقوس المعدني المحمي.

5.2معلمات اللحام الرئيسية (القيم المرجعية)

| طريقة اللحام | السمك (مم) | التيار (أ) | الجهد (فولت) | غاز الحماية | سرعة اللحام (مم/دقيقة) |

| تيج | 1-3 | 60–100 | 10–14 | الأرجون النقي، 8-12 لتر/دقيقة | 50–100 |

| تيج | 4–8 | 100–150 | 14–18 | الأرجون النقي، 10-15 لتر/دقيقة | 80–120 |

| ميج | 3–12 | 120–200 | 18–24 | الأرجون النقي، 15-20 لتر/دقيقة | 100–150 |

5.3إرشادات تشغيل اللحام

- غاز الحماية: استخدم الأرجون النقي طوال عملية اللحام؛ حافظ على مسافة بين الفوهة والعمل تتراوح من 3 إلى 5 ملم لمنع دخول الهواء والمسامية.

- تسلسل اللحام: قم باللحام من المركز إلى الخارج في أجزاء باستخدام اللحام المتخطي أو التسلسل المتماثل لتقليل الإجهاد المتبقي والتشويه.

- تقنية اللحام: استخدم لحامًا منخفض التيار وسريع الحركة لتجنب ارتفاع درجة الحرارة، لأن 6061 عرضة للتشقق بسبب الحرارة. قلل تدريجيًا من اللحام عند الطرف حتى تمتلئ الحفرة تمامًا.

- تصميم المفصل: يُفضّل استخدام وصلات طرفية أو مائلة؛ تجنّب وصلات التداخل، فهي أكثر عرضة لاحتجاز الخبث. حافظ على فجوة بين المفصلات تتراوح بين ٠.٥ و١.٥ مم.

5.4معالجة ما بعد اللحام

- تنظيف السطح: بعد التبريد، قم بإزالة البقع وفحص المفصل للتأكد من عدم وجود مسامية أو تشققات.

- الحماية من التآكل: استخدم الأكسدة الأنودية إذا كانت هناك حاجة إلى تعزيز مقاومة التآكل.

- التحقق من الجودة: يجب أن تخضع المكونات الهيكلية الحرجة لاختبارات غير مدمرة مثل فحص الصبغة النافذة.

6.0هل الألومنيوم 6061 مناسب للتطبيقات الهيكلية أو الحاملة للأحمال؟

الاستنتاج الأساسي: مناسب للهياكل ذات الأحمال المتوسطة؛ لا ينصح به للتطبيقات ذات الأحمال الثقيلة للغاية.

6.1الأسباب الرئيسية التي تجعلها مناسبة

- القوة الكافية (شرط T6 مطلوب): قوة الشد من 290 إلى 310 ميجا باسكال وقوة الخضوع حوالي 240 ميجا باسكال تلبي احتياجات معظم التطبيقات الهيكلية العامة مثل إطارات المعدات والأقواس والعوارض الثانوية.

- الخصائص الميكانيكية المتوازنة: توفر توازنًا جيدًا بين القوة والصلابة؛ مقاومة أفضل للتأثير مقارنة بالسبائك عالية القوة مثل 7075، مما يقلل من خطر الفشل الهش.

- ميزة الوزن الخفيف: كثافة 2.7 جم / سم³ تجعلها أخف من الفولاذ بحوالي 60%، مما يدعم التصميمات خفيفة الوزن في تطبيقات الفضاء والسيارات والآلات.

- سهولة التصنيع: قابلية جيدة للتلحيم والتشغيل الآلي، متوافقة مع القطع الدقيق والتجمعات المثبتة بالمسامير والملحومة للهياكل المعقدة.

6.2التطبيقات النموذجية

- إطارات المعدات الميكانيكية، وعوارض دعم الناقل، وقواعد أدوات الماكينة

- الهياكل المعمارية مثل إطارات الغرف المشمسة، ودرابزين السلالم، والدعامات الثانوية

- مكونات النقل بما في ذلك إطارات السيارات، ودعامات سطح السفينة البحرية، والهياكل الفرعية الفضائية

- الاستخدامات الهيكلية العامة مثل الرفوف ومحطات العمل والحواجز الصناعية

6.3القيود والاعتبارات

- لا يُنصح به لـ: هياكل الجسر الأساسية، أو مكونات الأحمال الأساسية للآلات الثقيلة، أو معدات الهبوط الفضائية، والتي تتطلب سبائك ذات قوة أعلى مثل 7075 أو 2024.

- المتطلبات الحرجة:

- يجب استخدامه في درجة حرارة T6؛ درجات الحرارة O/T4 لا توفر القوة الكافية

- قد يكون تخفيف الضغط ضروريًا بعد اللحام بسبب انخفاض القوة الموضعية

- يجب أن تكون التطبيقات الخارجية مؤكسدة أو مطلية للحماية من التآكل

- اعتبارات التصميم: يجب أن يتبع التصميم الهيكلي حسابات الأحمال الهندسية، وتجنب تركيز الإجهاد، ودمج التعزيزات حيثما كان ذلك ضروريا.

7.0هل يوفر الألومنيوم 6061 مقاومة جيدة للتآكل؟

7.1المزايا الرئيسية في مقاومة التآكل

الحماية الطبيعية: تتشكل طبقة كثيفة من أكسيد Al₂O₃ بشكل طبيعي على السطح، مما يوفر حماية قوية ضد البيئات الجوية والمياه العذبة والبيئات القلوية أو الحمضية قليلاً.

- تركيبة السبائك المثالية: يعمل الكروم النزر على تحسين تنقية الحبوب ومقاومة التشقق الناتج عن التآكل الإجهادي، مما يقلل من مخاطر التآكل بعد المعالجة من القطع أو اللحام.

- خيارات الحماية المحسنة: يمكن أن يؤدي الأكسدة أو الطلاء أو الترسيب الكهربي إلى زيادة سماكة الطبقة الواقية، مما يحسن الأداء بشكل كبير في البيئات الخارجية أو الرطبة.

7.2الأداء البيئي والقيود

| بيئة | مقاومة التآكل | ملحوظات |

| الغلاف الجوي / المياه العذبة | ممتاز بدون تآكل كبير على المدى الطويل | عادةً ما يكون فيلم الأكسيد الطبيعي كافياً |

| الأحماض/القلويات الخفيفة (درجة الحموضة 4-9) | مقاومة جيدة على المدى القصير | تجنب الغمر لفترات طويلة؛ نظف الملوثات السطحية على الفور |

| البحرية / رذاذ الملح | معتدل؛ عرضة للتآكل والتآكل في الشقوق | الأكسدة مع الختم أمر ضروري؛ قد يكون 5052/5083 هو المفضل |

| الأحماض القوية / الوسائط الكيميائية | فقير؛ سهل الهجوم | لا ينصح به بدون طلاءات متخصصة |

8.0هل يمكن أن يتم أنودة الألومنيوم 6061؟

يمكن أن يُؤكسد الألومنيوم 6061 بفعالية عالية، وهو من أكثر السبائك القابلة للأكسدة استخدامًا في التطبيقات الصناعية. ونظرًا لكونه سبيكة قابلة للمعالجة الحرارية ضمن سلسلة 6000 (نظام Mg-Si)، فإن تركيبته الكيميائية وبنيته الدقيقة تدعم تكوين طبقة أكسيد أنوديك متينة ومقاومة للتآكل والاهتراء، مع توفير إمكانيات جمالية ممتازة.

8.1الأسباب الأساسية للتوافق مع الأكسدة

- تركيبة مستقرة: محتوى المغنيسيوم (0.8-1.2 وزنًا من %) والسيليكون (0.4-0.8 وزنًا من %) متوازن جيدًا، بينما يتم التحكم في الشوائب مثل الحديد (≤0.7 وزنًا من %) والنحاس (≤0.15 وزنًا من %) لتجنب تداخلها مع تكوين طبقة الأكسيد. هذا يضمن طبقة أنودية موحدة وكثيفة.

- بنية دقيقة مواتية: بعد معالجة المحلول والشيخوخة الاصطناعية (على سبيل المثال، تهدئة T6)، يصبح هيكل الحبوب موحدًا، وتتوزع جزيئات Mg₂Si بشكل جيد، مما يتيح رابطة قوية بين الفيلم الأنود والركيزة.

8.2معلمات العملية النموذجية

| خطوة العملية | المعلمات الرئيسية |

| المعالجة المسبقة | التنظيف القلوي (5–10% NaOH، 40–60 درجة مئوية، 1–3 دقائق) → التحييد (10–15% HNO₃، درجة حرارة الغرفة، 30 ثانية) → الشطف |

| الأكسدة | إلكتروليت حمض الكبريتيك (15–20% H₂SO₄)، 18–22 درجة مئوية، 12–18 فولت، 20–60 دقيقة |

| سمك الفيلم | النوع الثاني: 5-25 ميكرومتر؛ النوع الثالث: الأكسدة الصلبة: 50-100 ميكرومتر |

| ما بعد العلاج | ختم الماء الساخن أو ختم ملح النيكل (95-100 درجة مئوية، 15-30 دقيقة)، صباغة اختيارية |

8.3تحسينات الأداء بعد الأكسدة

- مقاومة التآكل: تعمل طبقة Al₂O₃ الكثيفة على منع الهواء والرطوبة والعوامل المسببة للتآكل، مما يقلل من معدل تآكل 6061 في البيئات القاسية (مثل التعرض البحري) إلى أقل من 0.05 مم/سنة.

- صلابة السطح: تصل الأغشية المؤكسدة النموذجية إلى 200-300 HV، في حين يمكن أن تصل الطلاءات المؤكسدة الصلبة إلى 400-500 HV، مما يحسن بشكل كبير مقاومة التآكل للمكونات التي تتطلب اتصالاً متكررًا أو انزلاقًا.

- الخيارات الجمالية: يتقبل الهيكل المسامي للفيلم الأنودي الأصباغ بشكل فعال، مما يوفر ألوانًا مستقرة ومقاومة للبهتان مناسبة للتطبيقات المعمارية والإلكترونية.

9.0لماذا تختار سبائك الألومنيوم 6061 بدلاً من 5052 أو 7075؟

يُختار الألومنيوم 6061 على نطاق واسع للتطبيقات الصناعية نظرًا لخصائصه المتوازنة. فهو يتميز بقوة متوسطة يمكن تحقيقها من خلال المعالجة الحرارية، وسهولة ممتازة في التشغيل واللحام، ومقاومة عالية للتآكل، وكفاءة في التكلفة. هذا المزيج يسمح للألومنيوم 6061 بأداء ممتاز في معظم ظروف الخدمة غير القاسية. في المقابل، يُناسب الألومنيوم 5052 (غير القابل للمعالجة الحرارية) و7075 (ذو القوة الفائقة) مجالات تطبيقية أضيق، ولا يُلبي المتطلبات متعددة الأبعاد للمشاريع الهندسية متعددة الأغراض.

9.1جدول الأداء المقارن

| فئة الأداء | 6061-T6 | 5052-H32 | 7075-T6 | ميزة 6061 |

| قوة الشد | 310 ميجا باسكال (45 كيلو باسكال) | 230 ميجا باسكال (33 كيلو باسكال) | 570 ميجا باسكال (83 كيلو باسكال) | تلبي القوة المتوسطة 80% من الاحتياجات الهيكلية دون عبء التكلفة المتمثلة في القوة الزائدة |

| قوة الخضوع | 275 ميجا باسكال (40 كيلو باسكال) | 195 ميجا باسكال (28 كيلو باسكال) | 500 ميجا باسكال (73 كيلو باسكال) | قوة مستقرة ومعالجة حرارياً مناسبة للأحمال الديناميكية مثل أذرع تعليق السيارات |

| مقاومة التآكل (رذاذ الملح) | ممتاز (≤0.08 مم/سنة) | متفوقة (≤0.05 مم/سنة) | معتدل، عرضة للتشقق الناتج عن الإجهاد والتآكل | مقاومة خارجية/بحرية معتدلة مناسبة دون معالجات وقائية ثقيلة |

| قابلية اللحام (MIG/TIG) | ممتاز (احتفاظ بقوة اللحام ≈85%) | جيد (≈75%) | رديء، حساس للتشقق ويتطلب إجراءً متخصصًا | مثالي للتجميعات المعيارية؛ لا يتطلب معالجة حرارية بعد اللحام |

| قابلية التصنيع (سرعة القطع) | جيد (≈800 م/دقيقة) | معتدل (≈600 م/دقيقة، يميل إلى الصفراء) | رديء (≈500 م/دقيقة، تآكل سريع للأداة) | كفاءة تشغيل عالية ومعدل خردة منخفض للإنتاج الضخم |

| قابلية المعالجة الحرارية | نعم (T6/T4 مع تباين القوة) | لا (العمل البارد فقط) | نعم (قوة عالية جدًا في T6) | ضبط القوة المرنة من خلال المعالجة الحرارية يحسن من قدرة التصميم على التكيف |

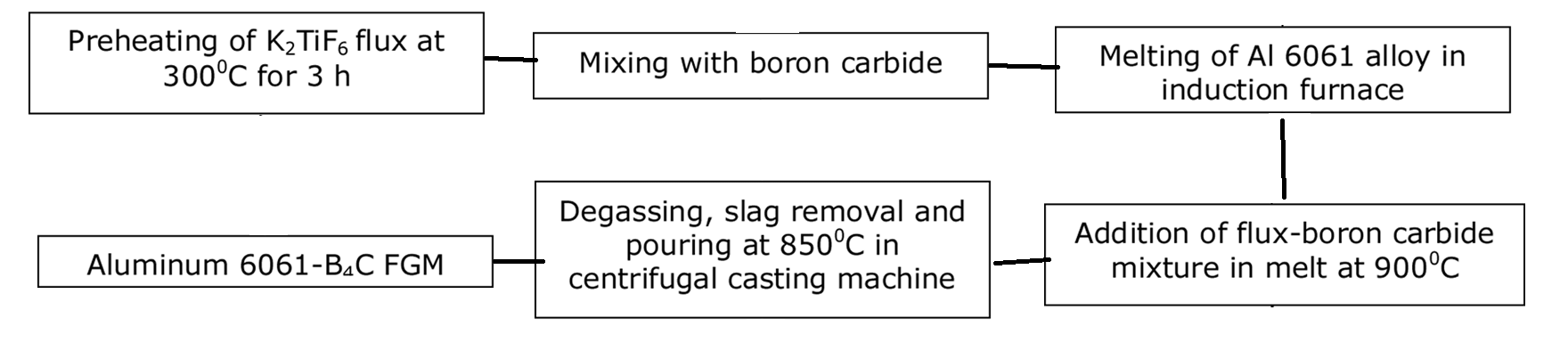

10.0المعالجة الحرارية للألمنيوم 6061 (T6، T651)

سبيكة 6061، وهي سبيكة نموذجية قابلة للمعالجة الحرارية من سلسلة 6000، تكتسب قوة من خلال الجمع بين المعالجة بالمحلول، والتبريد، والتعتيق. تعزز هذه العملية تكوين رواسب تقوية Mg₂Si، مما يزيد القوة والصلابة بشكل ملحوظ مع الحفاظ على قابلية التشغيل ومقاومة التآكل. T6 وT651 هما أكثر أنواع الصقل شيوعًا: T6 يزيد القوة إلى أقصى حد، بينما T651 يُعطي الأولوية للاستقرار البُعدي.

10.1المبادئ الأساسية للمعالجة الحرارية

- معالجة المحلول: يتم تسخين السبائك إلى درجة حرارة عالية لإذابة Mg₂Si ورواسب أخرى في مصفوفة الألومنيوم، لتشكيل محلول صلب مشبع موحد.

- التبريد السريع: يحبس التبريد السريع الحالة المشبعة ويمنع الترسيب المبكر، مما يتيح تصلب الشيخوخة اللاحقة.

- الشيخوخة (طبيعية أو اصطناعية): تعمل الترسيبات المتحكم بها لجزيئات Mg₂Si الدقيقة والمتناثرة على تقوية السبائك عن طريق تثبيت الخلع.

ملاحظة: يجب التحكم في درجة الحرارة والوقت بدقة لتجنب ارتفاع درجة الحرارة (خشونة الحبوب) أو نقص الشيخوخة (قوة غير كافية).

10.2عمليات المعالجة الحرارية T6 وT651

T6 Temper (معالجة المحلول + الشيخوخة الاصطناعية) - أقصى قوة

مناسب للمكونات الهيكلية التي تتطلب قدرة تحميل عالية.

| مرحلة العملية | المعلمات الرئيسية | غاية |

| المعالجة المسبقة | التنظيف القلوي (5–10% NaOH، 40–60 درجة مئوية، 1–3 دقائق) → التحييد (10% HNO₃، 30 ثانية) | قم بإزالة الزيت والأكسيد لضمان معالجة المحلول بشكل موحد |

| معالجة المحلول | 530–540 درجة مئوية (±5 درجة مئوية)، 1–2 ساعة (ساعة واحدة لـ ≤20 مم؛ 1.5–2 ساعة لـ 20–50 مم) | إذابة Mg₂Si بالكامل والحصول على محلول مشبع للغاية |

| إخماد | تبريد بالماء (≤30 درجة مئوية)، غمر لمدة 10 ثوانٍ، معدل تبريد ≥150 درجة مئوية/دقيقة | الحفاظ على الحالة المشبعة |

| الشيخوخة الاصطناعية | 170–175 درجة مئوية (±3 درجة مئوية)، 8–12 ساعة | هطول الأمطار المتحكم به للوصول إلى ذروة القوة |

| تبريد | تبريد الهواء إلى درجة حرارة الغرفة | تثبيت توزيع الرواسب |

الخصائص الميكانيكية النموذجية لـ 6061-T6 (وفقًا لمعيار ASTM B221):

- قوة الشد: 310 ميجا باسكال (45 كيلو باسكال)

- قوة الخضوع: 275 ميجا باسكال (40 كيلو باسكال)

- الاستطالة (50 مم): 17%

- صلابة برينيل: 95 HB

T651 Temper (حل + تمدد لتخفيف التوتر + شيخوخة اصطناعية) - ثبات أبعاد عالي

T651 هو نسخة مُحسّنة من T6. تُضاف خطوة تمدد لتخفيف الإجهاد بعد الإخماد للتخلص من الإجهاد المتبقي، وهو مثالي للمكونات الدقيقة مثل عمليات البثق في مجال الطيران وأنظمة مسارات الآلات.

| مرحلة العملية | المعلمات الرئيسية | غاية |

| المعالجة المسبقة → معالجة المحلول → التبريد | مطابق لـ T6 | تحقيق التشبع الفائق للشيخوخة |

| تمارين التمدد لتخفيف التوتر | شد 1-3% (1-2% للبثق، 2-3% للألواح)؛ 5-10 مم/دقيقة | تحرير الإجهاد المتبقي الناتج عن الإخماد وتقليل التشوه |

| الشيخوخة الاصطناعية | نفس T6 (170-175 درجة مئوية، 8-12 ساعة) | الوصول إلى ذروة القوة مع تحسين الاستقرار |

| تقويم | تصحيح بسيط حسب الحاجة | الحفاظ على التفاوتات الأبعادية الضيقة (على سبيل المثال، الاستقامة ≤0.1 مم/م) |

مميزات T651:

- الإجهاد المتبقي ≤50 ميجا باسكال (أكثر من 60% أقل من T6)

- استقرار أبعاد ممتاز؛ تشوه التصنيع ≤0.05 مم/م

- تجانس عالي للخواص الميكانيكية، مع اختلاف ≤5% عبر المقاطع

10.3الاختلافات الرئيسية بين T6 و T651

| فئة | ت6 | ت651 |

| فرق العملية | لا يوجد تمدد لتخفيف التوتر | يتضمن 1–3% تمددًا بعد الإخماد |

| الإجهاد المتبقي | عالية (≈120–150 ميجا باسكال) | منخفض جدًا (≤50 ميجا باسكال) |

| الاستقرار الأبعادي | معتدل؛ عرضة للتشويه | ممتاز؛ مناسب للتصنيع الدقيق |

| التطبيقات النموذجية | المكونات الهيكلية العامة (الأقواس، الأغطية، الأنابيب) | أجزاء دقيقة (أشكال الطيران، أدلة الآلات) |

| وقت الإنتاج | أقصر | أطول بسبب التمدد والتقويم |

| يكلف | خط الأساس (1.0) | أعلى (1.2–1.3) |

مرجع:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6